齿轮硬度要求

齿轮硬度要求

《齿轮硬度要求》由会员分享,可在线阅读,更多相关《齿轮硬度要求(11页珍藏版)》请在装配图网上搜索。

1、二、典型零部件选材及工艺分析金属材料、高分子材料、陶瓷材料及复合材料是目前的主要工程材料。高分子材料的强度、刚度较低、易老化,一 般不能用于制作承受载荷较大的机械零件。但其减振性好,耐磨性较好,适于制作受力小、减振、耐磨、密封零件,如 轻载齿轮、轮胎等。陶瓷材料硬而脆,一般也不能用于制作重要的受力零部件。但其具有高熔点、高硬度、耐蚀性好、 红硬性高等特点,可用于制作高温下工作的零部件、耐磨耐蚀零部件及切削刀具等。复合材料克服了高分子材料和陶瓷 材料的不足,具有高比强度、高减振性、高抗疲劳能力、高耐磨性等优异性能,是一种很有发展前途的工程材料。与以 上三类工程材料相比,金属材料具有优良的使用性能

2、和工艺性能,储藏量大,生产成本比较低、广泛用于制作各种重要 的机械零件和工程构件,是机械工业中最主要、应用最广泛的一类工程结构材料。下面介绍几种钢制零部件的选材及热 处理工艺分析。 齿轮类零件的选材齿轮是机械工业中应用广泛的重要零件之一,主要用于传递动力、调节速度或方向。1、齿轮的工作条件、主要失效形式及对性能的要求。齿轮的工作条件:啮合齿表面承受较大的既有滚动又有滑动的强烈磨擦和接触疲劳压应力。传递动力时,轮齿 类似于悬臂梁,轮齿根部承受较大的弯曲疲劳应力。换挡、启动、制动或啮合不均匀时,承受冲击载荷。 齿轮的主要失效形式:断齿:除因过载(主要是冲击载荷过大)产生断齿外,大多数情况下的断齿,

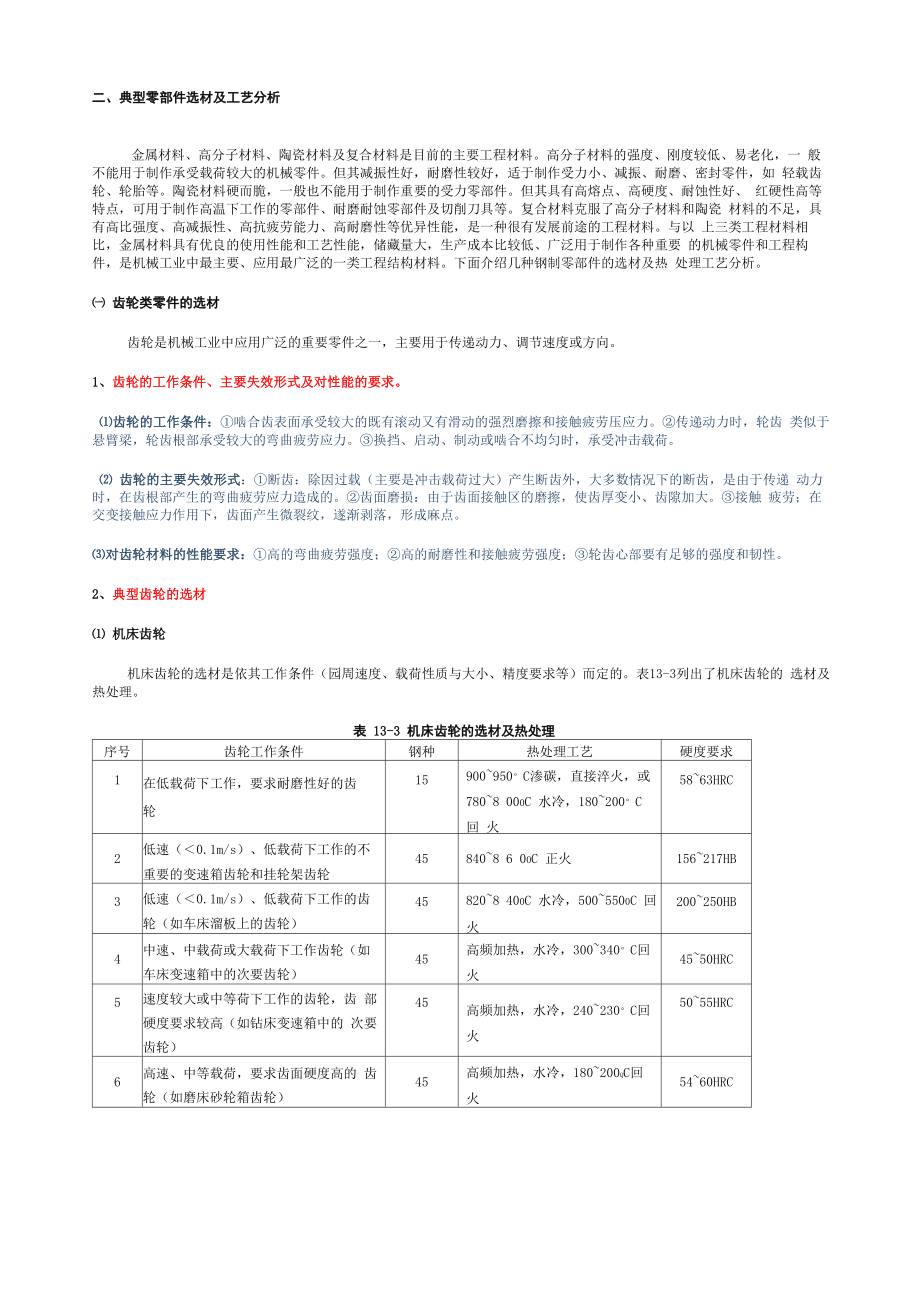

3、是由于传递 动力时,在齿根部产生的弯曲疲劳应力造成的。齿面磨损:由于齿面接触区的磨擦,使齿厚变小、齿隙加大。接触 疲劳;在交变接触应力作用下,齿面产生微裂纹,遂渐剥落,形成麻点。对齿轮材料的性能要求:高的弯曲疲劳强度;高的耐磨性和接触疲劳强度;轮齿心部要有足够的强度和韧性。2、典型齿轮的选材 机床齿轮机床齿轮的选材是依其工作条件(园周速度、载荷性质与大小、精度要求等)而定的。表13-3列出了机床齿轮的 选材及热处理。表 13-3 机床齿轮的选材及热处理序号齿轮工作条件钢种热处理工艺硬度要求1在低载荷下工作,要求耐磨性好的齿轮15900950C渗碳,直接淬火,或7808 000C 水冷,1802

4、00C 回 火5863HRC2低速(0.1m/s)、低载荷下工作的不 重要的变速箱齿轮和挂轮架齿轮458408 6 00C 正火156217HB3低速(0.1m/s)、低载荷下工作的齿 轮(如车床溜板上的齿轮)458208 400C 水冷,5005500C 回 火200250HB4中速、中载荷或大载荷下工作齿轮(如 车床变速箱中的次要齿轮)45高频加热,水冷,300340C回 火4550HRC5速度较大或中等荷下工作的齿轮,齿 部硬度要求较高(如钻床变速箱中的 次要齿轮)45高频加热,水冷,240230C回 火5055HRC6高速、中等载荷,要求齿面硬度高的 齿轮(如磨床砂轮箱齿轮)45高频加

5、热,水冷,180200qC回 火5460HRC7速度不大,中等载荷,断面较大的齿 轮(如铣床工作面变速箱齿轮、立车齿轮)40Cr42SiMn45MnB840860qC 油冷, 火6006500C 回200230HB8中等速度(24m/s)、中等载荷下工 作的高速机床走刀箱、变速箱齿轮40Cr42SiMn调质后高频加热,2603000C 回火乳化液冷却,5055HRC9高速、高载荷、齿部要求高硬度的齿 轮40Cr42 SiMn调质后高频加热,180200C 回火,乳化液冷却,5460HRC10高速、中载荷、受冲击、模数5的齿 轮(如机床变速箱齿轮、龙门铣床的 电动机齿轮)20Cr20Mn2B90

6、0950qC 渗碳,8008 2 00C 油淬, 火直接淬火,或1802000C 回5863HRC11高速、重载荷、受冲击、模数6的齿 轮(如立车上的重要齿轮)20SiMnVB20CrMnTi900950C 渗碳,8208 5 00C 淬火, 火降温至1802000C 回5863HRC12高速、重载荷、形状复杂,要求热处 理变形小的齿轮38CrMoAl38CrAl正火或调质后5105500C氮化850HV以上13在不高载荷下工作的大型齿轮50Mn265Mn8208 400C 空冷241HB14传动精度高,要求具有一定耐磨性的 大齿轮35CrMo8508 7 00C 空冷,6006500C 回

7、火(热处理后精切齿形)255302HB一锻造一正火一粗机械加工一调质一精机械加工一高频淬火+低温回火一装配。机床 传动齿轮 工作时受 力不大, 工作较平 稳,没有 强烈冲 击,对强 度和韧性 的要求都 不太高, 一般用中 碳钢(例 如45钢) 经正火或 调质后, 再经高频 感应加热 表面淬火 强化,提 高耐磨 性,表面 硬度可达 5258HRC 。对于性 能要求较 高的齿 轮,可选 用中碳合 金钢(例 如 40Cr 等)。其 工艺路线 为:备料正火工序作为预备热处理,可改善组织,消除锻造应力,调整硬度便于机械加工,并为后续的调质工序做好组织准 备。正火后硬度一般为180207HB,其切削加工性

8、能好。经调质处理后可获得较高的综合力学性能,提高齿轮心部的强 度和韧性,以承受较大的弯曲应力和冲击载荷。调质后的硬度为3348HRC。高频淬火+低温回火可提高齿轮表面的硬度 和耐磨性,提高齿轮表面接触疲劳强度。高频加热表面淬火加热速度快,淬火后脱碳倾向和淬火变形小,同时齿面硬度 比普通淬火高约2HRC,表面形成压应力层,从而提高齿轮的疲劳强度。齿轮使用状态下的显微组织为:表面是回火马氏 体+残余奥氏体,心部是回火索氏体。汽车、拖拉机齿轮汽车、拖拉机齿轮的选材及热处理详见表13-4。序号齿轮类型常用钢种热处理主要工 序技术条件表 13-4 汽车、拖拉机齿轮常用钢种及热处理1汽车变速箱和分动箱齿轮

9、20CrMnTi20CrMo 等渗碳层深:3 时,0.6T.0mm; 35 时,11T 5mmn齿面硬度:58-64HRC心部硬度:m W5时,32-45HRC;n 5 时,29-45HRC(浅层深:0.2mm40Cr层)碳氮共渗表面硬度:51-61HRC汽车驱动桥主动20CrMnTi渗碳渗层深度按图纸要求,硬要求同序号1中渗碳工序及从动圆柱齿轮20CrMo层深:m W5 时,0.9T.3mm;5 m 8 时,1.2T.6mms及从动圆锥齿轮20CrMnMo齿面硬度:58-64HRC心部硬度:mW8时,32-45HRC;m 8 时,29-45HRC20CrMnTi汽车驱动桥差速3器行星及半轴齿

10、20CrMo渗碳同序号1渗碳的技术条件轮20CrMnMo灰口铸铁4汽车发动机凸轮轴齿轮HT180170-229HBHT200汽车曲轴正时齿35、40、45正火149-179HB540Cr调质207-241HB轮15Cr20Cr层深:0.7T.1mm6汽车起动机齿轮20CrMo渗碳表面硬度:58-63HRC15CrMnM,心部硬度:33-43HRC20CrMnTi(浅7汽车里程表齿轮20层)碳层深:0.2-0.35mm氮共渗8拖拉机传动齿轮, 动力传动装置中 的圆柱齿轮,圆锥 齿轮及轴齿轮20Cr20CrMo, 20CrMnMo 20CrMnTi, 30CrMnTi渗碳层深:模数的0.18倍,但

11、力2.1mm各种齿轮渗层深度的上下限力0.5mm,硬度要求序号1、240Cr,40Cr(浅 层)碳 氮共渗同序号1中碳氮共渗的技术条件9拖拉机曲轴正时 齿轮,凸轮轴齿 轮,喷油泵驱动齿 轮45正火156-217HB调质217-255HB灰口铸铁HT180170-229HB10汽车拖拉机油泵 齿轮40,45调质28-35HRC?? m法向模数;m端面模数ns与机床齿轮比较,汽车、拖拉机齿轮工作时受力较大,受冲击频繁,因而对性能的要求较高。这类齿轮通常使用合 金渗碳钢(例如:20CrMnTi、20MnVB)制造。其工艺路线为:备料一锻造一正火一机械加工一渗碳一淬火+低温回大一 喷丸一磨削一装配。正

12、火处理的作用与机床齿轮相同。经渗碳、淬火+低温回火后,齿面硬度可达5862HRC,心部硬度 为3545HRC。齿轮的耐冲击能力、弯曲疲劳强度和接触疲劳强度均相应提高。喷丸处理能使齿面硬度提高约23HRC, 并提高齿面的压应力,进一步提高接触疲劳强度。齿轮在使用状态下的显微组织为:表面是回火马氏体+残余奥氏体+碳 化物颗粒,心部淬透时是低碳回火马氏体(+铁素体),未淬透时,是索氏体+铁素体。 轴类零部件的选材轴是机械工业中最基础的零部件之一,主要用以支承传动零部件并传递运动和动力。1、轴的工作条件,主要失效形式及对性能的要求。轴的工作条件:传递扭矩,承受交变扭转载荷作用。同时也往往承受交变弯曲载

13、荷或拉、压载荷的作用。轴颈 承受较大的磨擦。承受一定的过载或冲击载荷。轴的主要失效形式:疲劳断裂由于受交变的扭转载荷和弯曲疲劳载荷的长期作用,造成轴的疲劳断裂,这是最 主要的失效形式。断裂失效 由于受过载或冲击载荷的作用,造成轴折断或扭断。磨损失效轴颈或花键处的过度 磨损使形状、尺寸发生变化。对轴用材料的性能要求:高的疲劳强度,以防止疲劳断裂。良好的综合力学性能,以防止冲击或过载断裂。 良好的耐磨性,以防止轴颈磨损。2、典型轴的选材对轴类零部件进行选材时,应根据工作条件和技术要求来决定。承受中等载荷,转速又不高的轴,大多选用中碳钢 (例如45钢),进行调质或正火处理。对于要求高一些的轴,可选用

14、合金调质钢(例如40Cr)并进行调质处理。对要 求耐磨的轴颈和锥孔部位,在调质处理后需进行表面淬火。当轴承受重载荷、高转速、大冲击时,应选用合金渗碳钢(例 如20CrMnTi)进行渗碳淬火处理。机床主轴图13-8为C620车床主轴简图。该主轴承受交变扭转和弯曲载荷。但载荷和转速不高,冲击载荷也不大。轴颈和 锥孔处有磨擦。按以上分析,C620车床主轴可选用45钢,经调质处理后,硬度为220250HB,轴颈和锥孔需进行表面 淬火,硬度为4654HRC。其工艺路图13-8C620车床主轴简图线为:备料一锻造一正火一粗机械加工一调质一精机械加工一表面淬火+低温回火一磨削一装配。正火可改善组织、消 除锻

15、造缺陷,调整硬度便于机械加工,并为调质做好组织准备。调质可获得回火索氏体,具有较高的综合力学性能,提 高疲劳强度和抗冲击能力。表面淬火+低温回火可获得高硬度和高耐磨性。表13-5给出了机床主轴的选材和热处理。表 13-5 根据工作条件推荐选用的机床主轴材料及其热处理工艺序 号工作条件选用钢号热处理工艺硬度要求应用举例1在滚动轴承内运转低速、轻或中等载荷精度要求不高稍有冲击载何45调质:820840oC 淬火,550580oC 回 火22O25OHB一般简易机 床主轴2在滚动轴承内运转转速稍高、轻或中载荷精度要求不太高冲击、交变载荷不大45整体淬硬:82O84OoC 水淬,35O4OOoC回火4

16、O45HRC龙门铣床、 立式铣床、 小型立式车 床的主轴正火或调质后局部淬火正火:84O86OoC空冷调质:82O84OoC 水淬,55O58OoC 回 火局部淬火:82O84OoC 水淬,24O28OoC回火W229HB22O25OHB4651HRC3在滚动或滑动轴承内低速、轻或中载荷精度要求不很高有一定的冲击、交变载荷45正火或调质后轴颈部分表面淬火正火:84O86OoC空冷调质:82O84OoC 水淬,55O58OoC 回火 轴颈表面淬火:86O9OOoC高频淬火(水淬),16O25OoC 回火W229HB 22O25OHB 4657HRC(表面)CW611OO、CB3463、CA614

17、O、C612OO等重 型车床主轴4在滚动轴承内运转中等载荷、转速略高精度要求较高交变、冲击载荷较小40Cr40MnB40MnVB整体淬硬:83O58OoC 油淬,36O4OOoC 回火4O45HRC滚齿机、铣 齿机、组合 机床的主轴调质后局部淬硬调质:84O86OoC 油淬,6OO65OoC 回 火局部淬硬:83O85OoC 油淬,28O32OoC 回火22O25OHB4651HRC5在滑动轴承内运转中或重载荷、转速略高精度要求较高有较高的交变、冲击载荷40Cr40MnB40MnVB调质后轴颈表面淬火调质:84O86OoC 油淬,54O62OoC 回 火轴颈淬火:86O88OoC高频淬火,乳化

18、 液冷,16O28OoC回火22O28OHB4655HRC铣床、C6132 车床主轴, M7475B磨床 砂轮主轴6在滚动或滑动轴承内运转轻、中载荷,转谏较低50Mn2正火:820840空冷SW241HB重型机床主 轴7在滑动轴承内运转65Mn调质后轴颈和方头处局部淬火25O28OHBM145O磨床 主轴中等或重载荷调质:790820oC 油淬,580620oC 回 火5661HRC要求轴颈部分有更高的耐 磨性轴颈淬火82O84OoC高频淬 火,2OO22OoC 回火5O55HRC精度很高头部淬火:79O82OoC 油淬,26O3OOoC有较高的交变应力,冲击载 荷较小回火调质后轴颈和方头处局

19、部淬火8工作条件同上,但表面硬度要GCr15调质:84O86OoC 油淬,65O68OoC 回 火25O28OHBMQ142O求更高9Mn2V25OHRCMB1432A 磨 床砂轮主轴局部淬火:84O86OoC 油淬,16O2OOoC回火动轴承内运转调质后渗氮W26OHBM1G1432 高 精度磨床砂 轮主轴、等载荷、转速很高T424OA坐标9精度要求不很高38CrMoAlA调质:93O95OoC 油淬,63O65OoC 回 火渗氮:51O56OoC渗氮285OHV(表面)镗床主轴、C215O56 多 轴自动车床有很高的交变、冲击载荷中心轴、T68 镗杆在滑动轴承内运转20Cr渗碳淬火Y236

20、刨齿10中等载荷、转速很高20Mn2B91O94OoC 渗碳表面机、Y58插齿 机主轴,外精度要求不很高20MnVB79O82OOC 淬火(油)259HRC圆磨床头架 主轴和内圆冲击载何不大,但交变应力 较高20CrMnTi16O2OOOC 回火磨床主轴在滑动轴承内运转渗碳淬火Y7163齿轮11重载荷,转速很高20CrMnTi91O-94OOC 渗碳表面磨床,、CG11O7 车高的冲击载荷12CrNi332O-34OOC 油淬259HRC床、SG8O3O 精密车床主 轴很高的交交应力16O-2OOOC 回火资料来源:合金刚手册下册第三分册,治金工业出版,1979 年版。 汽轮机主轴汽轮机主轴尺

21、寸大、工作负荷大,承受弯曲、扭转载荷及离心力和温度的联合作用。汽轮机主轴的主要失效方式是 蠕变变形和由白点、夹杂、焊接裂纹等缺陷引起的低应力脆断、疲劳断裂或应力腐蚀开裂。因此对汽轮机主轴材料除要 求其在性能上具有高的强度和足够的塑韧性外,还要求其锻件中不出现较大的夹杂、白点、焊接裂纹等缺陷。对于在500C 以上工作的主轴还要求其材料具有一定的高温强度。根据汽轮机的功率和主轴工作温度的不同,所选用的材料也不同。 对于工作在450C以下的材料,可不必考虑高温强度,如果汽轮机功率较小(12000kW),且主轴尺寸较小,可选用45 钢,如果汽轮机功率较大(12000kW),且主轴尺寸较大,则须选用35

22、CrMo钢,以提高淬透性。对于工作在500C以上 的主轴,由于汽轮机功率大(125000kW),要求高温强度高,需选用珠光体耐热钢,通常高中压主轴选用25CrMoVA或 27Cr2MoVA钢,低压主轴选用15CrMo或17CrMoV钢。对于工作温度更高,要求更高高温强度的主轴,可选用珠光体耐热 钢 20Cr3MoWV (540C )或铁基耐热合金 Crl4Ni26MoTi (650C)、Crl4Ni35MoWTiAl (680C )制造。气轮机主轴的工艺路线为:备料一锻造一第一次正火一去氢处理一第二次正火一高温回火一机械加工一成品。第一 次正火可消除锻造内应力;去氢处理的目的是使氢从锻件中扩散

23、出去,防止产生白点;第二次正火是为了细化组织,提 高高温强度;高温回火是为了消除正火产生的内应力,使合金元素分布更趋合理(V、Ti充分进入碳化物,Mo充分溶入 铁素体),从而进一步提高高温强度。 内燃机曲轴曲轴是内燃机的脊梁骨,工作时受交变的扭转、弯曲载荷以及振动和冲击力的作用。按内燃机的转速不同可选用不 同的材料。通常低速内燃机曲轴选用正火态的45钢或球黑铸铁;中速的内燃机曲轴选用调质态的45钢、调质态的中碳 合金钢(例如40Cr)或球墨铸铁。高速内燃机曲轴选用强度级别再高一些的合金钢(例如42CrMo等)。内燃机曲轴的 工艺路线为:备料一锻造一正火一粗机械加工一调质一精机械加工一轴颈表面淬

24、火+低温回火一磨削一装配。各热处理 工序的作用与机床主轴的相同。近年来常采用球墨铸铁代替45钢制作曲轴,其工艺路线为:备料一熔炼一铸造一正火一高温回火一机械加工一轴 颈表面淬火+低温回火一装配。铸造质量是球墨铸铁的关键,首先要保证铸铁的球化良好、无铸造缺陷,然后再经风冷 正火,以增加组织中的珠光体含量并细化珠光体,提高其强度,硬度和耐磨性,高温回火的目的是消除正火所造成的内 应力。 汽轮机叶片的选材叶片是汽轮机的关键部件,它直接起着将蒸汽或燃气的热能转变为机械能的作用。1、叶片的工作条件、失效方式及性能要求叶片的工作条件:受蒸汽或燃气弯矩的作用;承受中、高压过热蒸汽的冲刷或湿蒸汽的电化学腐蚀或

25、高温燃气 的氧化和腐蚀;受湿蒸汽中的水滴或燃气中的杂质磨损;气流作用的频率与叶片自振频率相等时产生的共振力的作 用。 叶片的失效方式:叶片的失效方式为蠕变变形、断裂(包括振动疲劳断裂、应力腐蚀开裂、蠕变疲劳断裂及热疲劳 开裂)和表面损伤(包括氧化、电化学腐蚀和磨损)。对叶片的性能要求:高的室温和高温强度、塑性及韧性,以防止蠕变变形和疲劳断裂;高的化学稳定性,以防 止氧化、腐蚀及应力腐蚀开裂;导热性好,热膨胀系数小,以防止热疲劳破坏;耐磨性好,以防止冲刷磨损和机械 磨损;减振性好,以防止共振疲劳破坏;良好的冷、热加工性能,以利于叶片成型、提高生产效率。2、叶片的选材及热处理叶片材料的选择主要取决

26、于工作温度。对于中、低压汽轮机,叶片工作温度不高(500C),其失效的主要方式不 是蠕变,而是共振疲劳和应力腐蚀开裂,因此,除在结构设计上避免共振外,应选用减振性能好的lCrl3和2Crl3马氏 体不锈钢。对于工作于过热蒸汽中的前级叶片,虽温度较高(450475C),但腐蚀不明显,可采用低合金钢20CrMo进 行氮化、镀硬铬或堆焊硬质合金。汽轮机后级叶片的工艺路线为:备料一模锻一退火一机械加工一调质一热整形一去应 力退火一机械加工叶片根一镀硬铬一抛光一磁粉探伤一成品。退火是为了消除锻造应力,细化组织,改善切削加工性能, 为调质作组织准备;调质是为了使叶片获得良好的综合力学性能和高温强度;热整形

27、可提高叶片精度,校正热处理变形; 去应力退火是为了消除热整形内应力;镀硬铬是为了提高抗氧化和耐蚀性。对于高压汽轮机,叶片工作温度高于500C,蠕变破坏是其失效的主要方式,lCrl3钢已不能满足热强性要求,应 选用奥氏体耐热钢lCrl8Ni9Ti。工作温度低于600C的高压汽轮机叶片也可选用马氏体耐热钢5CrllMoV、15Crl2WMoV、 15Cr12WMoVNbB、18Cr12WMoVNb。对于燃气轮机叶片,因工作温度更高,其主要失效方式为蠕变和热疲劳破坏。当叶片工作温度低于650C时,可选 用奥氏体耐热钢lCrl7Nil3W、lCrl4Nil8W2NbBRE。在700750C时,选用Cr

28、l4Ni40MoWTiAl或铁基高温合金。高于750C, 可选用镍基耐热合金Ni80Cr20或镍基高温合金。近年来,镍基高温合金的精密铸造、精密模锻、爆炸成形等新工艺已 应用于燃气轮机叶片,TaC及NbC纤维增强镍基合金复合材料、SiC及Si3N4等新型陶瓷材料应用于燃气轮机叶片的研究 也正在进行中。范围 本标准规定了圆柱齿轮减速器的通用技术条件。本标准适用于低速级中心距aWlOOOmm的单级、两级和三级圆柱齿轮减速器(以下简称减速器),也适用于低速级转 架半径RW300mm的单级、两级和三级行星齿轮减速器(以下简称减速器)。2 引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的

29、条文。本标准出版时,所示版本均为有效。所有标准都 会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB1911990 包装储运图示标志GB/T11841996形状和位置公差 未注公差值GB/T34801988圆柱齿轮承载能力计算GB/T48791985防锈包装GB/T64041986齿轮装置噪声声功率级测定方法GB/T100951988渐开线圆柱齿轮精度GB/T113681989齿轮传动装置清洁度GB/T133061991标牌GB/T133841992机电产品包装通用技术条件JB/T5000.41998重型机械通用技术条件铸铁件JB/T5000.81998重型机械通用技术条件锻件

30、JB/T5000.91998重型机械通用技术条件切削加工件JB/T5000.121998 重型机械通用技术条件涂装JB/T88311999工业齿轮润滑油选用方法JB/T88531999圆柱齿轮减速器JB/T9050.31999圆柱齿轮减速器加载试验方法3 技术要求3.1 总技术要求3.1.1 减速器允许下列范围内正常工作 a)环境温度为-40+40C;注:当环境温度低于oc 3.1.33.1.5质量超过20kg3.2.2注1 括号内数值适用于硬齿面齿轮。2氮化齿轮齿面表面粗糙度Ra为1.6um。3.2.4磨齿齿轮应作齿顶修缘滚齿齿轮精滚时一般应采用修缘滚刀。3.2.5磨齿齿轮副小齿轮作齿向修形

31、。齿向修形尺寸见图1和式(1)、式(2)式中:AS齿向修形量,卩m;FB齿向误差允许值,弘m;bl小齿轮齿宽,mm;b2大齿轮齿宽,mm; b大小齿轮宽差,mm;bl小齿轮的齿向修形长度,mm。3.2.60.05mm0.3mm0.05mm4试验与检验4.1减速器的试验应符合JB/T9053.3的规定。4.2减速器生产厂应具有完善的检查记录档案。合格产品应签发合格证。5标志、包装、运输及贮存5.1每台产品须在明显位置固定标牌,其要求应符合GB/T13306的规定,并标明:a)产品型号、名称; b)主要技术参数(如转速、功率、转矩、重量等);C)出厂日期;d)产品编号;e)制造厂名称。5.2产品包

32、装、运输5.2.1-5C。齿轮节圆线速度不大于25m/s,不符合上述情况应选用其他合适的润滑油。润滑油工作参考温度及温升见表A1。注:1当高于表中数值时,应考虑需加冷却装置或喷油润滑,更换润滑油品种。2当节圆线速度小于10m/s时,应采用浸油润滑,否则应采用喷润滑油。A2齿轮毛坯与热处理技术要求A2.1齿轮一般应采用锻钢件,直径大于或等于900mm的齿轮可采用锻造(或热滚轧)齿圈焊接齿轮,用圆柱销螺栓与轮心拼装结构。A2.2调质齿轮的技术要求:a)齿面硬度:一般调质齿轮为283HB以下;中硬齿面调质齿轮为360HB以下;注:硬度值应按布氏硬度表上数值选用。b)重要齿轮可增添材料力学性能试验及无

33、损伤的要求。注:重要齿轮(以下均同)系指按GB/T3480方框图中疲劳极限的中限及上限,即为MQ和ME计算的齿轮。A2.3渗碳淬火齿轮的技术要求:a)齿面硬度:57HRC+4HRC;b)有效硬化层深度:(0.150.25) mn, mm;c)齿轮中心部硬度:3046HRC;d)齿面不得有裂纹;e)重要的齿轮可增加材料力学性能试验。A2.4感应淬火齿轮的技术条件: a)齿面硬度:4856HRC (重要齿轮可取5056HRC); b)齿面有效硬化层深度(0.150.35) mn, mm; 齿面有效硬化层深度偏差一般不作规定,重要齿轮为有效硬化层深度的15。c)齿底硬度:40HRC (重要齿轮45H

34、RC);齿底硬化层深度:(0.100.30) mn, mm;齿底硬化层深度偏差一般不作规定;d)心部调质硬度;e)齿面不得有裂纹;f)重要齿轮材料应做力学性能试验。A2.5氮化齿轮一般只适用于mnW10mm的负荷平稳或薄壁结构、形状复杂的齿轮。a)齿面硬度调质钢齿面硬度:450HV10 (重要齿轮为650700 HV10);渗氮钢齿面硬度:600 HV10 (重要齿轮为700850 HV10);b)渗氮有效硬化层深度及其偏差见表A2;c)心部硬度:按调质要求;d)重要齿轮应做力学性能试验及无损探伤。A3单件小批生产的渗碳淬火齿轮的齿厚公差单件小批生产的渗碳淬火齿轮的齿厚公差可按表A3选用。对可逆旋转的人字齿轮,在同一齿轮上左右旋齿的齿厚应力求保持一致,左右旋齿的齿厚相对极限偏差应保持在0.030.06mm 以内。同一组行星齿轮的齿厚极限偏差也应力求保持一致,各行星齿轮齿厚相对极限偏差应保持在0.020.05mm以内。

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。