镁合金板材轧制

镁合金板材轧制

《镁合金板材轧制》由会员分享,可在线阅读,更多相关《镁合金板材轧制(6页珍藏版)》请在装配图网上搜索。

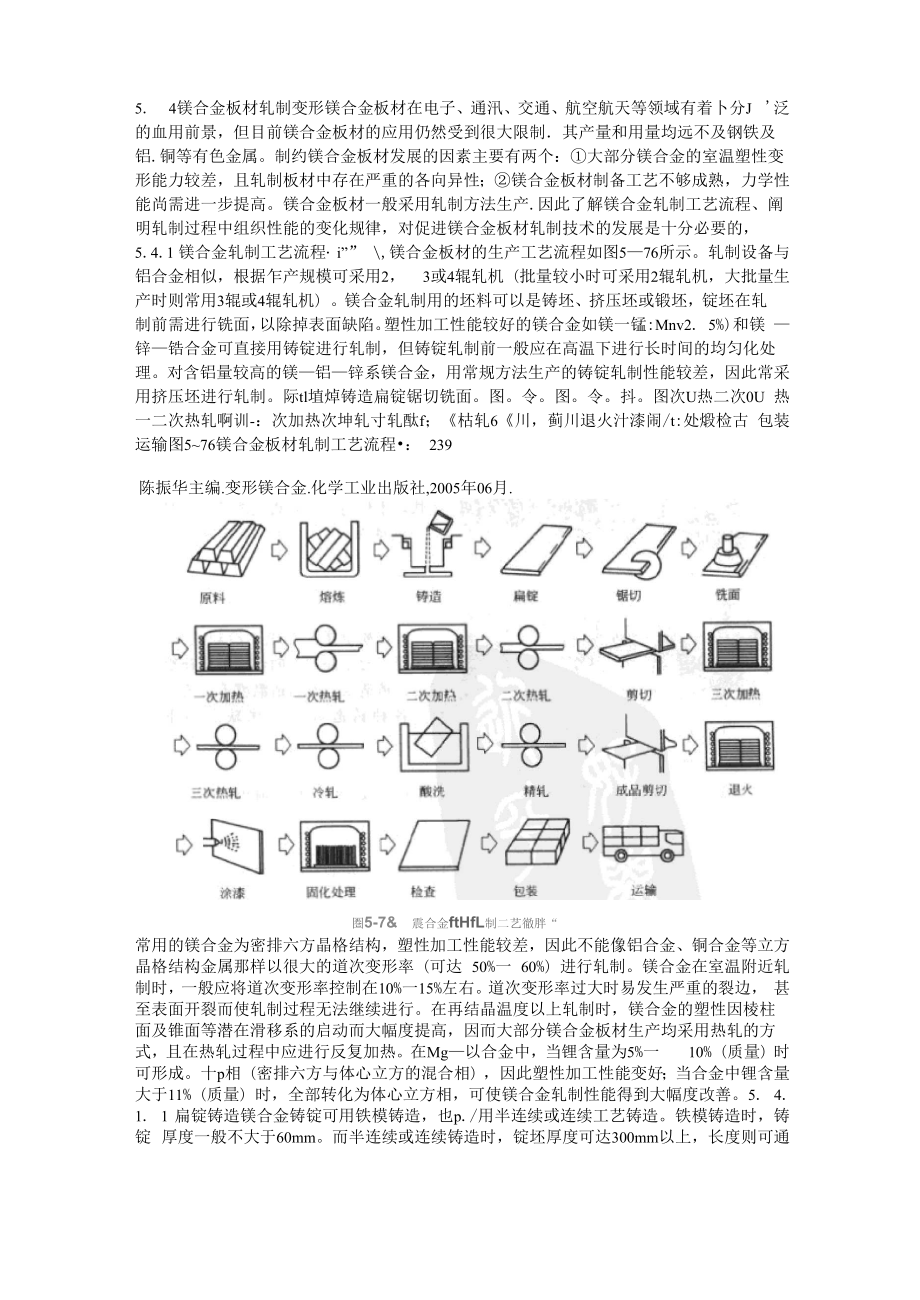

1、5. 4镁合金板材轧制变形镁合金板材在电子、通汛、交通、航空航天等领域有着卜分J 泛 的血用前景,但目前镁合金板材的应用仍然受到很大限制其产量和用量均远不及钢铁及 铝.铜等有色金属。制约镁合金板材发展的因素主要有两个:大部分镁合金的室温塑性变 形能力较差,且轧制板材中存在严重的各向异性;镁合金板材制备工艺不够成熟,力学性 能尚需进一步提高。镁合金板材一般采用轧制方法生产.因此了解镁合金轧制工艺流程、阐 明轧制过程中组织性能的变化规律,对促进镁合金板材轧制技术的发展是十分必要的,5.4.1 镁合金轧制工艺流程i” ,镁合金板材的生产工艺流程如图576所示。轧制设备与 铝合金相似,根据乍产规模可采

2、用2, 3或4辊轧机(批量较小时可采用2辊轧机,大批量生 产时则常用3辊或4辊轧机)。镁合金轧制用的坯料可以是铸坯、挤压坯或锻坯,锭坯在轧 制前需进行铣面,以除掉表面缺陷。塑性加工性能较好的镁合金如镁一锰:Mnv2. 5%)和镁 锌锆合金可直接用铸锭进行轧制,但铸锭轧制前一般应在高温下进行长时间的均匀化处 理。对含铝量较高的镁铝锌系镁合金,用常规方法生产的铸锭轧制性能较差,因此常采 用挤压坯进行轧制。际tl埴焯铸造扁锭锯切铣面。图。令。图。令。抖。图次U热二次0U 热一二次热轧啊训-:次加热次坤轧寸轧酞f;枯轧6川,蓟川退火汁漆闹/t:处煅检古 包装运输图576镁合金板材轧制工艺流程: 239

3、陈振华主编.变形镁合金.化学工业出版社,2005年06月.圏5-7&震合金ftHfL制二艺徹胖“常用的镁合金为密排六方晶格结构,塑性加工性能较差,因此不能像铝合金、铜合金等立方 晶格结构金属那样以很大的道次变形率(可达 50%一 60%)进行轧制。镁合金在室温附近轧 制时,一般应将道次变形率控制在10%一15%左右。道次变形率过大时易发生严重的裂边, 甚至表面开裂而使轧制过程无法继续进行。在再结晶温度以上轧制时,镁合金的塑性因棱柱 面及锥面等潜在滑移系的启动而大幅度提高,因而大部分镁合金板材生产均采用热轧的方 式,且在热轧过程中应进行反复加热。在Mg以合金中,当锂含量为5%一 10%(质量)时

4、 可形成。十p相(密排六方与体心立方的混合相),因此塑性加工性能变好;当合金中锂含量 大于11%(质量)时,全部转化为体心立方相,可使镁合金轧制性能得到大幅度改善。5. 4. 1. 1 扁锭铸造镁合金铸锭可用铁模铸造,也p./用半连续或连续工艺铸造。铁模铸造时,铸锭 厚度一般不大于60mm。而半连续或连续铸造时,锭坯厚度可达300mm以上,长度则可通 过铸造井内安装的同步锯切设备锯切成所需尺寸。通常镁合金铸锭的尺寸为:(127305)mm / v(4061041)mmX(9142032)mm,宽度与厚度之比应控制在4. o左右为宜。铸锭应具 有细密的晶粒组织,内部不得有气孔、缩孔、裂纹和非金属

5、夹杂等缺陷。扁锭轧制前一般需 进行铣面,铣面厚度为4 一图577AZ31B镁合金铸造扁锭s近年来镁合金扁锭铸造技 术发展很快,不仅铸锭质量得到改善,而且尺寸也越来越大。图 5?7 所示即为一大规格 AZ31B镁合金铸造扁锭,其尺寸为T150mm。vW600mm。L1400mm。铸锭质量主要取决 于冷却速度、金属凝固时结晶的方向性、熔体补给情况、铸造压力及铸造温度等工艺参数, 各种铸造方法的优缺点如下所述。 (1)铁模和水冷模铸造这种铸造方法的主要优点是设备简 单、易维护、投资少,但同时也具有很多缺点:(9)凝固速度缓慢,晶粒粗大;(b)铸锭力学 性能差,且分布不均,不同截面上的性能有较大差异:

6、(c)铸锭的塑性比其他铸造方法的低; (d)区域偏析严重,特别是在铸锭的上部收缩区和中心部位尤为明显;240e)通常会混人大量的熔剂和夹杂物。(2)浸入法铸造浸入法是将铁模浸人水内的一种铸造方 法,其主要优点为:铸锭中的熔剂和夹杂物很少或没有;不存在成分上的区域偏析;铸锭的 力学性能较好;铸锭中不存在裂纹;安全可靠,铸造时熔体不易氧化和燃烧。浸入法的主要 缺点为:(a)铸锭上下部位的力学性能存在差异;(b)沿铸锭高度方向存在宏观偏析;(c)由于 所用铸模锥度较大,且需切除铸锭的底部和保温帽,造成废料较多。 (3)半连续铸造半连续 铸造是目前工业化生产镁合金轧制扁锭的主要方法,这种方法具有很多优

7、点,如铸锭的结晶 组织细密均匀,不存在缩孔和疏松及易实现机械化和自动化生产等。半连续铸造法的主要缺 点为:(a)铸锭中心可能混入熔剂和非金属夹杂;(b)铸锭内通常存在内应力,当内应力足够 大时,可能导致出现裂纹;(c)熔体容易氧化和着火,因此在熔铸时应加以特别注意。镁合 金铸锭中的常见缺陷包括锰偏析、冷隔、氧化夹杂与熔剂夹杂、裂纹及晶粒粗大等,它们对 产品质量的影响如表535所示。表5-35镁合金铸锭缺陷对产品质量的影响序号缺陷对产 品质量的影响1锰偏析是造成MB1, MB2。MB3和MB8合金薄板废品的主要原因之一,占 薄板废品总量的 50左右 2冷隔引起热轧板表面裂纹,甚至导致整个铸锭开裂

8、。这种缺陷 主要是浇注不当或铣面量不够造成的3氧化夹杂和熔剂夹杂往往在板材很薄时才能暴露,将 降低产品的力学性能和耐腐蚀性能4铸锭裂纹导致开坯或热轧时铸锭开裂5铸锭晶粒粗大在 热轧时会产生严重的裂边和表面裂纹,降低成品率5. 4. 1. 2铸锭加热镁合金铸锭特别是 含铝量较高的合金锭坯,在轧制前需进行均匀化处理,以减小或消除成分偏析、提高锭坯的 塑性成形能力。均匀化处理的温度范围为643703K,时间一般为8 12h以上(可根据温 度进行适当调整)。表536给出了几种常见镁合金的均匀化处理制度。AM60镁合金均匀化处理前后的组织如图578所示。241号氧化更缺和熔剖罠杂导致开坯戏拈轧时铸楹开製

9、铸促裂哲_ 铸整晶矗二ft S-35镂舍金铸锭统陷对产品质的影晌R 4一 1 2 韓窃加迪砂产品的誓晌在慎轧时会产生严重的稅边和嶷面裂戟*降低疏品宰呈直感问,MB2.MB3和MB合金薄板康品的主藍原 因芝*占彈板廉品艮的旳光左廿弓届热気板我面獄蚊苍里导玫藝牛祷栓开裂.这沖虢 陷主要是挠拄不当戒铁面不够蚩虚的往程在輕材掘H时才胡携誓将犀低产肠曲力学性總和 耐膚烛性能表S-36鎳合金铸锭均匀化处理制度遡合金鼻号铸鮭尺寸皿即均时牝温度/K探視时间几挣却条件MRZ165X73069310HZ4空樓MB3IG5X75D$83101-1-24空拎MB151Z0X540詔自10s-12空衿图5-78 AM6

10、0合金的微现组织ta)传程;b)7E3K. 30tnin Wmt理后表536镁合金铸锭均匀化处理制度、?合金牌号铸锭尺寸/mm均匀化温度,K保温时间h 冷却条件 MB2MB3MB15165X730165 大 730120X5406931068311U643)0142414248 一! 空冷空冷空冷图578AM60合金的微观组织d1J(aJ铸锭;(b)铸锭723K, 30min固溶处理后 为防止加热时发生燃烧,装炉前应仔细清除锭坯上的所有细屑与杂质,在673K以上加热时 这一点尤为重要。一炉内只能装同一种牌号的合金,不能与铝合金混装,也不要和Pb、Cd 和Zn等金属接触,以避免形成合金、熔点降低

11、而引起燃烧。锭坯应在炉膛内排列整齐,以 利于热空气循环和加热的均匀性。镁合金铸锭均匀化处理时一般使用热空气循环炉,可采用 电阻或燃气加热。加热时应保证空气循环速度,最好能达到40次/rain或更快些,炉内温 差以不超过6K为佳。为严格控制炉膛温度和锭坯温度,可采用以下三种监控方式。用 热电偶探测炉膛内热空气温度。该系统由热电偶和记录控制器两部分组成,可以控制加热源 释放的热量。用热电偶监控炉内锭坯温度。监测系统由一个热电偶和一个温度显示装置组 成,并与报警装置相连,可有效防止铸锭过热或过烧。安全装置。由位于加热炉顶部的热 电偶和控制开关的控制器组成。一旦炉内温度或锭坯温度超过设定温度,就可以及

12、时切断热 源,使温度保持稳定。加热温度在673K以下时,可将铸锭直接置于热空气炉中而无需保护 气体。但随着温度的进一步升高,镁合金氧化速度急剧增加。因此当加热温度在673K以上 时,一般需加保护性气体。常用的保护气体包括SE6、COz、SOz,S()的浓度大于0. 5% 即有很好的保护效果;C02浓度在3%以上时可防止强烈氧化。2425. 4. 1. 3热寻乙尽管镁合金冷加32,性能较差,但在热态下大部分镁合金都具有较好的轧 制性能。热轧时的道次压下量通常控制在10%一25%,加热一次后可多道次轧制。但用不 带加热装置的轧辊进行单板轧制时,轧板温度会下降,此时需重新加热以保证轧制温度。镁 合金

13、板材的热轧多采用二辊轧机,大批量生产时则常用3辊或4辊轧机。为了降低轧制力并 改善板材性能,轧制时通常需使用润滑剂,可将含 2%(质量)的凋水油均匀地喷涂于加热的 轧辊表面。在粗轧时为了防止粘辊,可用猪油、石蜡、硼氮化合物或石墨+四氯化碳溶液作 为润滑剂。5.4.1.4 卷绕为了便于加工和运输,板材通常需进行卷绕。镁合金板材卷绕 时,外侧表面受拉应力作用,内侧表面则受压应力作用。镁合金受压应力时容易产生孪晶, 即使在压应力很小的情况下也能形成带状孪晶。在再结晶温度以上轧制时,这种带状孪晶的 存在会导致晶粒在应力作用下的异常长大。具有孪晶带和粗大晶粒组织的镁合金板材,在热 轧和冷轧过程中的变形均

14、十分困难,而且重新加热也不能细化晶粒。因此镁合金板材卷绕时, 板卷半径不能过小,板材硬度也不能太高。图579、图580分别为AZ31H镁合金热轧 板、温轧板卷绕材,图58为50pm。110mm镁合金卷绕箔材。图579AZ31B镁合金热 轧板卷绕材川图5-80AZ31B镁合金温轧板卷绕des5 4. 1. 5冷寻乙镁合金板材的冷轧能 力取决于合金成分及热轧工艺和热轧板组织。为防止轧制时板材歼裂,应严格控制道次压下 量及冷轧总变形量。通常AZ31的冷轧总变形量可达16%,而MA1镁合金的冷轧总变形量 则可达50%以上(很多铝合金的冷轧道次变形量可达50%,总变形量可达98%以上)。对合 金化程度较

15、高的难变形镁合金,图5-8150pm。110mm镁合金卷绕箔材243可采用温轧的方法成形,即将轧制开轧温度控制在503K左右。当压下量为25%时,轧后板 材温度约为423433K,在卷绕前需将其冷却至393K以下。大部分镁合金对冷加工硬化很 敏感,对冷轧板材进行不同程度的中间退火或成品退火,可改善其冷变形能力,并获得不同 状态和性能的制品。5416 双辊铸轧双辊铸轧技术是冶金及材料领域内的一项前沿技 术,它是以两个逆向旋转的轧辊作为结晶器,将熔融状态下的金属液体浇人铸辊和侧封板围 成的熔池中,直接铸轧成薄带的新工艺。该工艺是金属凝固和轧制变形的有机统一,即液态 金属在结晶凝固的同时承受塑性变形

16、,在很短的时间内完成从液态金属到固态薄带的全部过 程,取消了传统的热轧工序。双辊铸轧薄带的工艺过程如图582 所示。铸轧工艺的显著特 点是:简化生产工艺,缩短生产周期,节约能源,减少设备投资,降低生产成本,同时铸轧 出的薄带可得到理想的微观组织和良好的力学性能。双辊铸轧技术在钢铁和铝行业已经得到 了成功的应用。李铮等2)尝试了变形镁合金薄带的铸轧成形,并获得成功。通过实验获 得了 l-3mm不同厚度的AZ31薄板,且组织性能优良。;5.4.1. 7矫直矫直是镁合金板 材加工的一道重要工序,能有效改善冷轧板板形,提高板面光洁度,并在一定程度上调整板 材的力学性能。镁合金轧制板材-般采用辊式矫直机

17、进行矫平(图 583),其实质是-种小 变形量(1%左右)的二次冷轧或精轧。图5-82双辊铸轧薄带的工艺过程示意图c42)图5-83 镁合金板材辊式矫直示意图s矫直时由于反复弯曲,板材表面交替承受压应力,会在镁合 金内产生孪晶。孪晶在板材的内外表面均可形成,但主要是在外表面。-般可通过调整变形 量和施加的应力大小来控制孪晶带的形成。为了抑制孪晶的形成,也可牺牲部分强度,采用 下述方法对镁合金薄板材进行矫直:将镁板置于两块钢板之间,整体加热到-定温度后,在 钢板表面施加0。45MPa左右的压力并保压约30min。加热温度根据合金牌号而定,通常 AZ31合金的加热温度为423K左右,而AMl合金的加热温度则需约473K。值得注意的是 用该法对镁合金板材进行矫直时,会对材料的力学性能产生-定的影响,即伸长率提高,而 强度略有下降。同时由于整个矫直过程都是在加热情况下进行,板内不存在残余应力,故能 有效提高板材 244we图5-82双辐请轧薄带的工艺过程示

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。