第8章 干刻工艺

第8章 干刻工艺

《第8章 干刻工艺》由会员分享,可在线阅读,更多相关《第8章 干刻工艺(22页珍藏版)》请在装配图网上搜索。

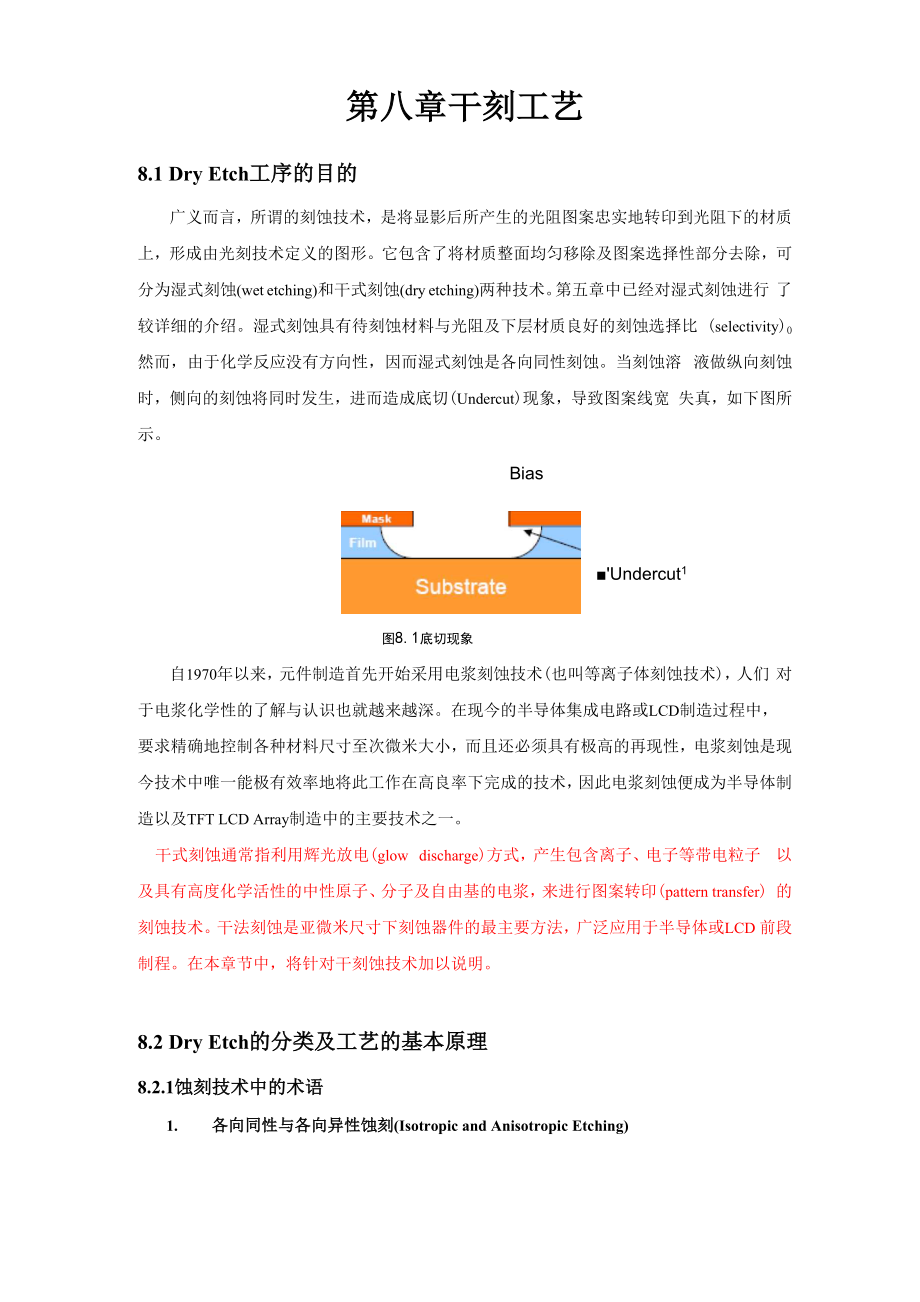

1、第八章干刻工艺8.1 Dry Etch工序的目的广义而言,所谓的刻蚀技术,是将显影后所产生的光阻图案忠实地转印到光阻下的材质 上,形成由光刻技术定义的图形。它包含了将材质整面均匀移除及图案选择性部分去除,可 分为湿式刻蚀(wet etching)和干式刻蚀(dry etching)两种技术。第五章中已经对湿式刻蚀进行 了较详细的介绍。湿式刻蚀具有待刻蚀材料与光阻及下层材质良好的刻蚀选择比 (selectivity)0然而,由于化学反应没有方向性,因而湿式刻蚀是各向同性刻蚀。当刻蚀溶 液做纵向刻蚀时,侧向的刻蚀将同时发生,进而造成底切(Undercut)现象,导致图案线宽 失真,如下图所示。Bi

2、asUndercut1图8.1底切现象自1970年以来,元件制造首先开始采用电浆刻蚀技术(也叫等离子体刻蚀技术),人们 对于电浆化学性的了解与认识也就越来越深。在现今的半导体集成电路或LCD制造过程中, 要求精确地控制各种材料尺寸至次微米大小,而且还必须具有极高的再现性,电浆刻蚀是现 今技术中唯一能极有效率地将此工作在高良率下完成的技术,因此电浆刻蚀便成为半导体制 造以及TFT LCD Array制造中的主要技术之一。干式刻蚀通常指利用辉光放电(glow discharge)方式,产生包含离子、电子等带电粒子 以及具有高度化学活性的中性原子、分子及自由基的电浆,来进行图案转印(pattern

3、transfer) 的刻蚀技术。干法刻蚀是亚微米尺寸下刻蚀器件的最主要方法,广泛应用于半导体或LCD 前段制程。在本章节中,将针对干刻蚀技术加以说明。8.2 Dry Etch的分类及工艺的基本原理8.2.1蚀刻技术中的术语1. 各向同性与各向异性蚀刻(Isotropic and Anisotropic Etching)不同的蚀刻机制将对蚀刻后的轮廓(Profile)产生直接的影响。如图8.2所示,纯粹的化学蚀刻通常没有方向选择性,上下左右刻蚀速度相同,蚀刻后将形成圆弧的轮廓,并在遮罩 (Mask)下形成底切(Undercut),这种刻蚀被称为各向同性蚀刻。各向同性蚀刻通常对下层物 质具有很好的

4、选择比,但线宽定义不易控制。而各向异性蚀刻则是借助具有方向性的离子撞 击,进行特定方向的蚀刻,形成垂直的轮廓。采用非等向性蚀刻,可定义出较细微的线宽。上下左右刻蚀速度相同特定方向刻蚀图8.2各向同性与各向异性刻蚀2. 选择比(Selectivity )在刻蚀过程中,被刻蚀物质上层的遮罩物质(如光刻胶)或下层的物质这些本来不需要被刻蚀的膜层也会同时遭到刻蚀如图8.3所示待刻蚀膜光阻物.质被刻 惶掉一部分图8.3刻蚀前和刻蚀后比较选择比即为不同物质之间蚀刻速率的比值。其中又可分为对遮罩物质的选择比及对待蚀 刻物质下层物质的选择比。选择比要求越高越好,高选择比意味着只刻除想要刻去的那一部 分材料。选

5、择比可以表示为选择比=被刻蚀材料的速率/不需要被刻蚀材料的速率。3. 负载效应(Loading Effect )负载效应就是当被蚀刻材质裸露在反应电浆或溶液时,面积较大者蚀刻速率比面积较小 者慢的情形。这是由于反应物质在面积较大的区域中被消耗掉的程度较为严重,导致反应物 质浓度变低,而蚀刻速率却又与反应物质浓度成正比关系,大部份的等向性蚀刻都有这种现 象。4. RF 自偏压(self bias)电浆是等离子体,其内部正负离子相等,而如果解离腔体电极接上RF power,由于其电 极表面所带电荷的变换,会吸引正负离子及电子的接近,但因电子与带正电的原子核质量相 差甚多,使得在经过高频的变换过程后

6、,电子与正离子逐渐分离,质量较小的电子受吸引加 速较快到达电极表面,使电极附近形成带负电的鞘层电压,这就是自偏压产生的原理。这个 鞘层电压与等离子体之间存在电位差,从而会吸引正离子轰击基板表面,增加刻蚀的效应。图8.4电子与正离子分离图8.5上下电极之间的电位分布8.2.2干刻蚀机制的分类在干式蚀刻中,随着制程参数和电浆状态的改变,可以区分为两种极端性质的蚀刻方 式即纯物理性蚀刻与纯化学反应性蚀刻,以及物理和化学混合作用刻蚀。1. 物理刻蚀纯物理性蚀刻可视为一种物理溅镀(Sputte r)方式,它是利用辉光放电,将气体如Ar,解 离成带正电的离子,再利用自偏压(self bias)将离子加速,

7、溅击在被蚀刻物的表面,而将 被蚀刻物质原子击出。此过程乃完全利用物理上能量的转移,故谓之物理性蚀刻。利用下电 极所产生的自偏压会吸引电浆中的正离子轰击基板表面,达到破坏膜层表面的刻蚀目的,这 种刻蚀的好处在于它很强的刻蚀方向性,从而可以获得高的各相异性刻蚀剖面,以达到好的线宽控制目的。其特点有各相异性刻蚀低刻蚀选择比并且因轰击效应使得被刻蚀膜层表面产生损伤反应副产物多为非挥发性,容易累积于腔 体 内 部图8.6物理溅射(sputter)机理纯化学反应性蚀刻,2. 化学刻蚀则是利用各式能量源(RF,DC,microwave等)给予气体能量,产生电浆,进而产生化学活性极强的原(分)子团,原(分)子

8、团扩散至待蚀刻物质的表面,与图8.7化学反应性刻蚀机理待蚀刻物质反应产生挥发性之反应生成物,最后挥发性生成物被真空设备抽离反应腔。因这 种反应完全利用化学反应来达成,故谓之化学反应性蚀刻。这种蚀刻方式相近于湿式蚀刻, 只是反应物及产物的状态由液态改变为气态,并利用电浆来促进蚀刻的速率。因此纯化学反 应性蚀刻拥有类似于湿式蚀刻的优点及缺点,特点有各向同性刻蚀 高刻蚀选择比 高刻蚀速率 低表面损伤反应腔体洁净度较易维持在半导体以及LCD制程中,纯化学反应性蚀刻应用的情况通常为不需做图形转换的步骤,如光阻的去除等。图8.8基于化学反应机制的理想乾蚀刻过程如图8.8所示,一个仅基于化学反应机制的理想乾

9、蚀刻过程可分为以下几个步骤:(1) 刻蚀气体进入腔体,在电场作用下产生电浆形态之蚀刻物种,如离子及自由基(Radicals);(2) 蚀刻物种藉由扩散、碰撞或场力移至待蚀刻物表面;(3)蚀刻物种吸附在待蚀刻物表面一段 时间;(4)进行化学反应并产生挥发性之生成物;(5)生成物脱离表面;(6)脱离表面之生 成物扩散至气体中并排出。上述步骤中若其中一个停止发生,则整个反应将不再进行。而其 中生成物脱离表面的过程最为重要,大部份的反应物种皆能与待蚀刻物表面产生快速的反 应,但除非生成物有合理的气压以致让其脱离表面,否则反应将不会发生。3. 物理和化学刻蚀单纯的物理或化学刻蚀所得到的刻蚀速率低于两者综

10、合效应,如膜层表面先受到离子轰 击,破坏表层结构,再施以化学反应,可得到数倍以上的刻蚀速率。物理和化学混合作用的 机理可以理解为离子轰击改善化学刻蚀作用,加入离子撞击的作用有二:一是将待蚀刻物质 表面的原子键结破坏,以加速蚀刻速率;二是将再沉积于待蚀刻物质表面的产物或聚合物(Polymer)打掉,以便待蚀刻物质表面能再与反应蚀刻气体接触。各向异性蚀刻的达成,则在表面的沉积物可被离子打掉,蚀刻可是靠再沉积的产物或聚合物,沉积于待蚀刻图形上, 继续进行,而在侧壁上的沉积物,因未受离子的 撞击而保留下来,阻隔了表面与反应蚀刻气体的 接触,使得侧壁不受侵蚀,而获得各向异性蚀刻, 如图8.10所示。物理

11、和化学混合作用机理刻蚀能 获得好的线宽控制并有不错的选择比,因而目前 最具广泛使用的方法便是结合物理性蚀刻与化学反应性蚀刻的方法。图8.9物理和化学刻蚀机理*.气体分子中性粒子 自由基 离子 光阻反应生成物B :吸附在待刻蚀膜上的气体分子受到离子撞A:高子轰击光阻层,使光阻扶看在恻壁上,反应坐成的副产物也会附着在侧壁. :?巾没有方向性的自由基与待刻蚀膜发生反应进行刻蚀,生成易挥发的反应副产物。击;进行分解,分解物留在待刻独膜上、 离子再诙藻击,待刻独膜房脱落;图8.10物理和化学刻蚀过程及侧壁的形成干法刻蚀也可以根据被刻蚀的材料类型来分。在Array制程刻蚀工艺中,按材料分, 主要可分为非金

12、属和金属刻蚀。非金属刻蚀有a-Si/n+a-Si/SiNx刻蚀,可概括性的视为Si刻 蚀,其刻蚀气体可选用的有SF6及CFx系,一般在LCD制程选用SF6,因为其解离之F自 由基较多,反应速率较快,且制程较为洁净;CFx系由于在反应过程中,容易有CH化合物 产生,较少被选用,但CFx系可通入02,通过改变F/C比例及O与C的结合,减少CFx 与F的再结合,增加F自由基来加快刻蚀速率,并可调整Si/Oxide之选择比,制程控制的 弹性较SF6要高。金属刻蚀则以Al刻蚀为主,一般采用Cl2作为刻蚀气体,可得到各向同 性的化学性刻蚀效果。8.2.3干刻蚀模式及原理干刻蚀目前以PE及RIE模式使用较为

13、普遍,两种均属于平行电极板的刻蚀,能量均采 用RF Power。除了 PE及RIE机台,array制程最常用到的还有ICP模式。1.反应离子刻蚀反应离子刻蚀(RIE)是Reactive Ion Etching的简称,它是一种采用化学反应和物理离 子轰击作用进行刻蚀的技术。如图8.11所示,RIE腔室的上电极接地,下电极连接射频电 源(13.56MHz),待刻蚀基板放置于下电极,当给平面电极加上高频电压后,反应物发生电 离产生等离子体,等离子体在射频电场作用下,带负电的电子因质量较小首先到达基板表面, 又因为下基板直接连接隔直流电容器,所以不能形成电流从下基板流走,这样就会在基板附 近形成带负电

14、的鞘层电压(DC偏压),这种现象被称为阴极降下。正离子在偏压作用下, 沿着电场方向垂直轰击基板表面,离子轰击大大加快了表面的化学反应及反应生成物的脱附,因而RIE模式有很高的刻蚀速率,并且可以获得较好的各向异性侧壁图形,但相对的表面损伤也较严重。阴极降下射频电源 (is. 35MHz电子电流 流向大地隔直流 电容器邃子的移动被隔 直流电容器阻断玻稿基板图8.11反应离子刻蚀原理2.等离子刻蚀等离子刻蚀简称PE(Plasma Etching)模式,PE与RIE模式的差别在于将RF射频电源连 接于上电极,而下电极接地,RF装于上电极,可通过控制RF Power来控制反应气体解离浓度,且下电极接地使

15、得表面电位为零,与电浆电位(略大于零)相差不多,并不能产生离子轰击效应,所以造成表面损伤低,适合运用与电性能高度相关的膜层之刻蚀,图8.6。图8.6 PE模式原理3.电感耦合等离子体(ICP)除了 PE及RIE机台,array制程最常用到的还有ICP (Inductively Coupled Plasma )模 式。ICP的上电极是一个螺旋感应线圈,连接功率为13.56MHz的射频电源来产生等离子体, 感应线圈将电场与磁场集中,等离子体中电子受磁力作用而做螺旋运动,电子的平均自由程 增加可使之获得较高的加速电压,这使得有效碰撞频率增加,离子解离率也因而大幅度增加, ICP模式下的离子密度可比一

16、般解离电浆高约10100倍。另外,如果要获得化学和物理刻 蚀,可以在下电极装产生偏置(BIAS VOLTAGE)的RF发生器(一般频率小于13.56MHz), 可利用控制RF power的大小来控制BIAS VOLTAGE进而控制离子轰击能量,这种以上电 极感应线圈控制离子解离浓度,下电极控制离子轰击能量的方法,使得蚀刻制程可达到极为 优良的控制,其所能运用的范围也更加宽广,缺点在于电浆匹配不易,设备多元性也容易造 成维护上的困难,在array制程中通常用于需要强有力离子轰击的金属蚀刻。8.2.4刻蚀用的工艺气体下面将结合TFT器件不同部分所使用的有代表性的干刻工艺气体作简单的介绍。1. a-

17、Si的刻蚀亥啊a-Si层可以采用RIE模式、PE模式和ICP模式,目前一般多采用前两种。PE模 式下和RIE模式下采用的反应气体组成分别为PE 模式:SF+HCl+He6SF6: F元素的供给源,用来刻蚀a-Si。HCl:提高对下层物质SiN的选择比。He:使等离子体均一化。RIE 模式:Cl2+SF6Cl2: Cl元素的供给源,刻蚀a-Si的主要气体。SF6: F元素的供给源,用来与a-Si发生反应,辅助刻蚀,提高刻蚀速率。2. SiN的刻蚀可以采用RIE模式、PE模式和ICP模式。反应气体的组成可以是SF6+O2,SF6+He或 SF6+ O2+He。其中SF6: F元素的供给源,刻蚀Si

18、N、SiO用的主要气体。O2:有利于形成Taper角,也可用于光阻的灰化过程。3. Mo、Ta、MoW 的刻蚀可以采用RIE模式、PE模式和ICP模式,目前一般采用RIE模式和ICP模式。反应气 体的组成可以是SF6+O2和SF6+ O2+He。其中SF6的作用主要是F元素的供给源,用作Mo、 Ta和MoW的主要刻蚀气体。O2的作用是形成Taper角和光阻的灰化。4. Al的刻蚀纯Al干刻一般采用RIE模式,Al-Nd合金一般采用ICP模式。反应气体采用BCl3+Cl2。BC13:主要用于去除Al膜表面的自然氧化膜(Al2O3)。Cl2: Al元素的供给源,刻蚀Al的主要气体。5. ITO的刻

19、蚀主要采用ICP模式,因为ITO是由铟(In)、锡(Sn)和氧元素构成,所以可以用Cl2 或HBr或HI进行刻蚀。反应方程如下In+3 (Cl or Br or I)InCl3 or InBr3 or InI3Sn+4 (Cl or Br or I)SnCl4 or SnBr4 or SnI46. SiO的刻蚀主要采用ICP模式,反应气体组成可以是CF+H+Ar或者CF+CH F+Ar。其中4 624 62 2C4F6: CFX基的供给源。H2、CH2F2: F 离子的去除(F+HHFf)。Ar: Ar本身的活性不强,主要利用离子轰击促进CFX和SiO的反应。第三节Dry Etching设备的

20、构成和主要性能指标1干法刻蚀设备的概述刻蚀是用化学或物理的方法有选择地从基材表面去除不需要的材料的过 程,其中干法刻蚀(Dry Etching)具有很好的各向异性刻蚀和线宽控制,在微电 子技术中得到广泛的应用。在TFT-LCD制造过程中,Island,Channel和Contact 的刻蚀一般使用的是干法刻蚀中RIE模式(Reactive Ion Etching Mode),图1是 TEL( Tokyo Electron Limited)生产的干刻机的简单示意图。其设备的主体是工 艺腔室(Process Chamber),其他的辅助设备有产生工艺必需的真空之真空泵(Pump),调节极板和腔体的

21、温度之调节器(Chiller),判断刻蚀终点之终点检 测器(EPD, End-point Detector),处理排出废气的尾气处理装置(Scrubber),以 及搬运玻璃基板的搬送装置(比如马达,机械手)。下面的内容将对其中工艺腔 室、真空泵、温度调节器和终点检测器进行介绍,以期对干法刻蚀设备的构成和 主要性能指标有一个基本的了解。WATER CONTPDWLR RACKTMP CDNT图3-1 TEL干刻机台的概貌。其中 P/C: Process chamber; T/C: Transfer chamber; L/L: Load lock; S/R:PUMPenNTSender/recei

22、ver, A/A: Atmospheric Arm.图3-2玻璃基板在干刻机台中的基本流程干法刻蚀工艺流程玻璃基板的基本流程(图3-2 ):玻璃基板(Glass Panel )先存放在S/R中, 通过机械手经由A/A传送到L/L,然后到T/C,接着基板被分配到各个P/C中去 进行等离子体刻蚀处理。在刻蚀过程中由EPD装置确定刻蚀的终点,如果达到 刻蚀终点,则停止刻蚀,基板经由原来的路径传送到设备外进行下一段工序。2设备的主要的组成部分玻璃基板在干刻工序的整个流程中,处于工艺腔(P/C )才是真正进行刻蚀, 其他的动作只是基板从设备外大气状态下传送到工艺腔(真空状态)以及刻蚀前 后进行的一些辅助

23、程序。所以整个干法刻蚀设备的核心部分是工艺腔。基板置于 工艺腔后,刻蚀气体由MFC控制供给到工艺腔内,利用RF发生器产生等离子 体,等离子体中的阳离子和自由基对需要刻蚀的薄膜进行物理和化学的反应,膜 的表面被刻蚀,得到所需的图形,挥发性的生成物通过管道由真空系统抽走。整 个刻蚀过程就是这样的(图3-3)。通过控制压力,RF功率,气体流量,温度等 条件使得等离子体刻蚀能顺利进行。下面将对工艺腔的各个部分进行详细的说 明。图3-3工艺腔(Process Chamber )的示意图MFC: Mass Flow Controller,质量流量控制器;CM: Capacitance Manometer,

24、电容式压力计; APC: Adaptive Pressure Controller,压力调节器;TMP: Turbo Molecular Pump,涡轮分子泵2-1. MFC,质量流量控制器(图3-4)。控制工艺气体流量的设备单元。MFC利用气体的热传输特性(物体吸收或 放出的热量与其质量、比热、温度差相关,对于特定物质,其比热一定),测量 进入工艺腔的质量流量速率。MFC主要由加热传感线圈,测量控制电路,控制 阀构成。当气体流过时,热敏线圈由于温度变化导致的阻值变化可以转变为电信 号,电信号在测量控制电路中反映的是流过MFC的气体质量流量,进而控制阀 的闭合程度达到控制工艺气体质量流量的目的

25、。气体质量流量,实质上应该用质量单位来表示,但在习惯上是用标准状态(0C, 一个标准大气压)下的气体体积流量来表示( sccm, standard cubic centimeter per minute,标准立方厘米每分钟)。Bypass图3-4 MFC (质量流量器)的示意图2-2. RF发生器及匹配网络电路。RF发生器从水晶振荡器发出13.56MHz、5mW的波形,通过多段增幅器后 增幅至数千瓦(图3-5),然后通过同轴电缆传输到匹配网络盒中进行匹配控制, 将RF的功率传输到工艺腔的等离子体。RF GeneratorTransformerJPuhed DG 瑚Hz rvwDC (Q H;)

26、l* OscillatorPower Contig13.56 Mhz Buffer Amp+ Power Amp J13.56 Mhi low votkiggMeasurement图3-5 RF发生器的示意图以及在不同位置的波形匹配网络盒和匹配控制器(图3-6 )相结合将反射波(电容耦合放电功率)控 制到最小,使得RF功率的最大部分在工艺腔内等离子体中消耗。匹配网络电路执行以下的两项内容:1消除电抗成分。也就是使电流和电压的相位合到一起,这样工艺腔内就 能产生有效的功率。这是由图中的Cs ( match)电容器自动调节。2取得阻抗匹配。通常是将RF发生器的负载阻抗调整为50欧姆,这可以 将最大

27、的功率传送到工艺腔内而不是消耗在RF电源内部。这是由图中的Cp(tune )自动调节。图3-6匹配网络电路示意图2-3. EPD,终点检测器相对湿法刻蚀,干法刻蚀对下层薄膜没有很好的刻蚀选择比。由于这个原 因,EPD (终点检测器)被要求用于监控刻蚀工艺和停止刻蚀(图3-7)。终点检 测有很多方式,其中使用最常用的是发射光谱方法。Changing in etch rate:detEction occura hereEnd-point signalstop the etchTime图3-7等离子刻蚀终点检测等离子体中处于激发态的原子或分子基团会发出特定波长的光,并且光的强 度与激发原子和基团的浓

28、度相关。EPD通过探测反应物或生成物发出的某种特 定波长的光的强度,可以得到等离子体刻蚀进行的即时信息。这种方法具有高的 灵敏度。我们采用的EPD其基本结构示意图如下:图3-8 EPD基本结构示意图CCD: Charge-Coupled Device, MCA: Multi-Channel Analyzer等离子体发出的光经CCD接受后将各种光波转化为电学信号输入MCA中, 由计算机端控制进行选择需要检测的波长。对所选波长的光波的强度进检测得到 刻蚀的终点,进而对刻蚀工艺进行控制。2-4. Chiller,温度调节系统(图3-9)等离子刻蚀工艺对温度的要求很高。等离子体放电过程中会产生热量,这

29、会 使得上下电极以及墙壁温度升高。所以上下电极以及工艺腔壁需要进行温度控 制,并且电极和腔壁的温度要求不一样,一台Chiller要对一个工艺腔的三个地 方进行独立调节。图3-9温度调节器的示意图下电极(放置玻璃基板)的温度调节范围为20-50。上电极为20-90C 腔 壁的温度调节范围为20-60。用于循环的冷却剂采用的是Galden液,这种液体 绝缘,并具有很好的稳定性。总个温度控制由系统内的温度传感器、电路和控制 器调节完成。2-5.压力调节和真空系统压力无疑也是工艺中的一个重要参数,它主要由真空泵,APC,真空计等 真空设备进行控制。关于真空系统在教材中有专门的章节进行介绍,这里就不再赘

30、述了。3干法刻蚀设备的主要性能指标干法刻蚀设备的功能是在薄膜上准确复制特征图形,从生产产品的角度讲可 以归于两方面:产量和良率。具体到设备上就对其性能指标提出一些要求。简单 的讲,产量,对应的是干法刻蚀设备的刻蚀速率和机台的稼动力;良率,对应的 是干法刻蚀的刻蚀均匀性、刻蚀选择性、损伤和污染。这里只对干法刻蚀设备这 些性能指标作一个笼统的介绍。3-1刻蚀速率和稼动力Etching MaterialsEtching Ratea-Si2000A/minn+ a-Si1000A/minSiNx3000A/min上表给出的是干法刻蚀工艺中需刻蚀的材料及其刻蚀速率。但这只是单 纯的指膜材料刻蚀的速率,并

31、且这个数值可以通过修改工艺参数进行调节。实际 上,刻蚀前的准备(上下物料,抽真空等等)和刻蚀后的处理都要占用时间而影 响产量。所以在工艺过程中,真空设备的抽气时间、吹扫时间,物料的传送等等 动作都是需要考量的。另,TEL机台的刻蚀稼动力为85%。3-2良率相关的参数刻蚀均匀性AreaGuaranteed ValueWithin sheet 10%Sheet to sheet 5%Chamber to chamber 4SiNx/Mo 10颗粒污染Particle SizeAmount 1pm 3pm4,SiNx/Mo 10。刻蚀均匀性,均匀性是衡量刻蚀工艺在整块基板,基板之间,或者整个批次 之

32、间刻蚀能力的参数。我们测量基板的一般方法是在玻璃基板上选取13个测量 点(见图 4-3),由公式(Max - Min)/( Max + Min)*100 得到(单位,)。在TFT-LCD工艺中,并不能保证刻蚀的完全均匀,所以为了解决刻蚀结束后还存 在刻蚀残留的问题,一般都采取稍微过刻蚀的办法。图4-3均匀性测量点选取的位置残留物,刻蚀残留物是指刻蚀后留在基板表面不想要的材料,它常常覆盖在 工艺腔体内壁或被刻蚀图形的底部。其产生的原因很多,例如被刻蚀层中的污染 物,选择了不合适的刻蚀剂(比如在PI返工的过程中,如果采用SF6作为刻蚀 气体,腔体和管道内容易形成残留的聚合物)。在进行一定时间的生产

33、后,必须 对机台腔体进行PM ( Preventive Maintenance),就是为了清除腔体内的残留物。Particles污染,Particles污染一直都是TFT-LCD工艺中的重要问题,它是 良率的最大敌人。Particle产生的原因很多,有些是在进入腔体前就存在,有些 是在腔体内产生沾附的,有些是在刻蚀的过程中等离子体放电时产生的,不一而 足。Particle控制和污染的解决是工程师们一个需要长期奋斗的课题。下图是一 个由Particle产生缺陷的示意说明。图4-4刻蚀中Particle产生的缺陷。这使得刻蚀不完全,如果是在Contact刻蚀位置,很可能形成一个断路缺陷。Taper

34、 Angle, Taper角指刻蚀后侧壁的角度。好的Taper角有利于在刻蚀工序后成膜触,可以很好地控制断线等缺陷。图4-5不同的Taper角下形成的膜。左边的膜侧壁很薄,容易断裂而形成断线等缺陷。在RIE模式中,是利用PR( Photoresist)后退法形成Taper角。PR在刻蚀 的过程中逐渐损失,膜的侧壁的坡度慢慢形成。Taper角的大小是由PR和膜的 刻蚀速率比决定。图4-6 PR后退法形成Taper Angle(a)显影,(b)后烘,(c)和(d)刻蚀过程中,(e)刻蚀完成后Taper Angle形成以上是干法刻蚀中的一些重要参数和概念。工艺质量评介也是由这些参数加 以判断。好的工艺条件和所有设备系统正常的正常运行是高的产量和良率的必要 条件。工程师的工作就是使得所有设备维持正常的运行并且发挥其最好的效能, 调试出最合适的工艺条件使得良率和产能得到提高。

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。