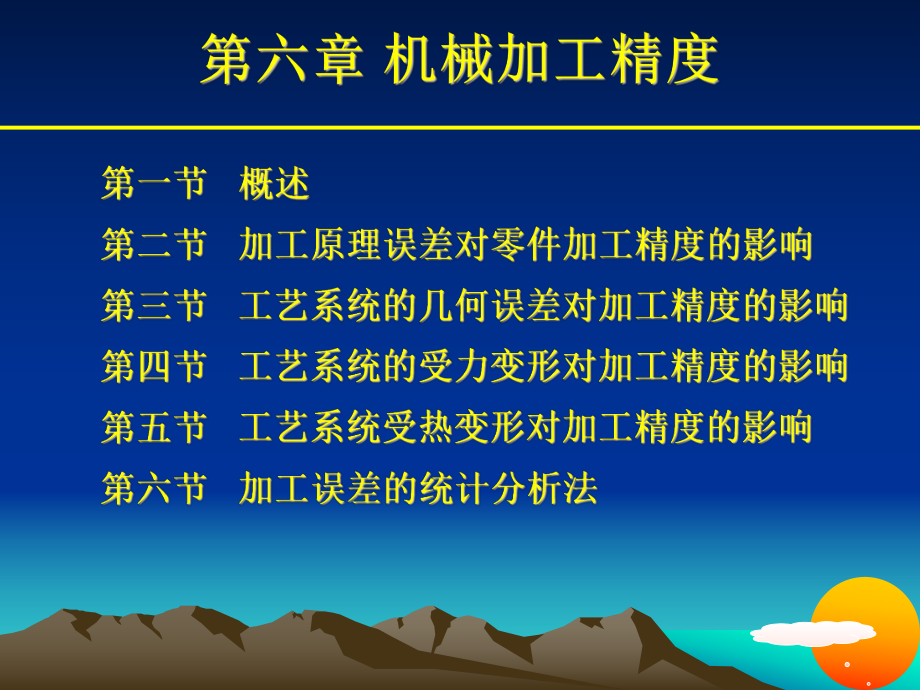

制造工艺机械加工精度

制造工艺机械加工精度

《制造工艺机械加工精度》由会员分享,可在线阅读,更多相关《制造工艺机械加工精度(57页珍藏版)》请在装配图网上搜索。

1、机械加工精度是指零件加工后的实际几何参数与理想几何参数机械加工精度是指零件加工后的实际几何参数与理想几何参数的符合程度。的符合程度。加工质量加工质量机械加工精度机械加工精度表面质量表面质量尺寸精度尺寸精度形状精度形状精度位置精度位置精度表面粗糙度表面粗糙度表面层的物理、力学性能表面层的物理、力学性能加工误差是指零件加工后的实际几何参数与理想几何参数的偏差加工误差是指零件加工后的实际几何参数与理想几何参数的偏差程度。误差是精度的度量。程度。误差是精度的度量。机床机床夹具夹具刀具刀具工件工件环境环境1.加工原理误差加工原理误差2.工艺系统的几何误差工艺系统的几何误差 工件与刀具的相对位置在静止状态

2、已存在的误差。如:刀具、夹具的制造工件与刀具的相对位置在静止状态已存在的误差。如:刀具、夹具的制造误差与磨损,定位误差等。误差与磨损,定位误差等。工件与刀具的相对位置在运动状态下存在的误差。如:机床主轴回转误差工件与刀具的相对位置在运动状态下存在的误差。如:机床主轴回转误差导轨导向误差、传动链误差等。导轨导向误差、传动链误差等。3.工艺系统的受力变形:工艺系统的受力变形:力效应误差力效应误差4.工艺系统的受热变形:工艺系统的受热变形:热效应误差热效应误差5.调整误差调整误差6.测量误差测量误差误差的性质误差的性质系统误差系统误差常值系统误差常值系统误差变值系统误差变值系统误差随机误差随机误差2

3、22)xx(e21y 6X 随机误差有大有小它们对称分布于随机误差有大有小它们对称分布于尺寸分布中心的左右。尺寸分布中心的左右。距尺寸分布中心越近的随机误差出距尺寸分布中心越近的随机误差出现的可能性越大。现的可能性越大。随机误差在一定范围内分布。随机误差在一定范围内分布。6,1,14321丝丝工PcbbaamiPZZZZiP2833333.66302924261工P)(0001479.02831854.62833333.6mmP)(002.00001479.06100mmP累积 sincos)(RzRAy1)(2222RzARy cos Ah一般机床:一般机床:1000:0.02精密机床:精密

4、机床:1000:0.01接触精度:每平方英寸不少接触精度:每平方英寸不少于于20个点。个点。R2hRR0RRR2hRh)RR(RhR2222222222 则则:项项:忽忽略略由于刀尖相对于工件回转轴线在加由于刀尖相对于工件回转轴线在加工表面切线方向的变化属非敏感方工表面切线方向的变化属非敏感方向,故其对零件的形状精度影响极向,故其对零件的形状精度影响极小。小。由于刀尖相对于工件回转轴线由于刀尖相对于工件回转轴线在加工表面径向方向的变化属在加工表面径向方向的变化属敏感方向,故其对零件的形状敏感方向,故其对零件的形状精度影响很大。精度影响很大。yR aBHyHyBasintgHysin,Batg

5、很很小小,一般:一般:车床:车床:磨床:磨床:3221BH 1BH 对零件精度的影响不容忽视对零件精度的影响不容忽视4321zzzziPiP丝工diPdPidP丝丝工iPPiP丝丝工由丝杠副传动误差引起的误差由丝杠副传动误差引起的误差由传动链总传动比误差引起的误差由传动链总传动比误差引起的误差iPP丝工 2si :丝杠总的转角误差,即由各传动件的转角误差累积到丝杠总的转角误差,即由各传动件的转角误差累积到丝杠上的误差之和。丝杠上的误差之和。s 设:设:为传动链中第:为传动链中第j个环节传动件在工件转一转内的转角误差个环节传动件在工件转一转内的转角误差 :为第:为第j个传动件到机床丝杠的传动比个

6、传动件到机床丝杠的传动比 :第:第j个传动件的转角误差所引起的丝杠转角误差个传动件的转角误差所引起的丝杠转角误差j jij jjji njjs12 4434332432143211zzzzzzzzzzzzzzzz 242324322243212432124232221)()()(zzzzzzzzszzzzzzzz 由此可见:由此可见:传动链短,则传动精度高;传动链短,则传动精度高;传动比传动比i小,则传动精度高;传动链中采用降速比的传动是保证传动精小,则传动精度高;传动链中采用降速比的传动是保证传动精度的重要原则度的重要原则;传动链中最后一个传动件的精度要高。传动链中最后一个传动件的精度要高。

7、一般刀具如:车刀、立铣刀等,主要靠调整刀具位置来保证加工一般刀具如:车刀、立铣刀等,主要靠调整刀具位置来保证加工尺寸,其制造精度不会影响加工尺寸精度。但刀具的磨损将对工尺寸,其制造精度不会影响加工尺寸精度。但刀具的磨损将对工件的加工精度产生影响。件的加工精度产生影响。BLLNB 1011000 LLNBB0 0式中:式中:Fy:切削力在:切削力在Y方向的分力;方向的分力;y:系统在切削力:系统在切削力Fx、Fy、Fz共同作用下在共同作用下在Y方向上的变形;方向上的变形;)/(mmNyFKy 加载、卸载曲线不符合虎克定律;加载、卸载曲线不符合虎克定律;有残余变形;有残余变形;加载曲线平坦,卸载曲

8、线较陡;加载曲线平坦,卸载曲线较陡;部件刚度远小于单件的刚度;部件刚度远小于单件的刚度;工艺系统是由机床、刀具、夹具、工件等组成,系统的受力变工艺系统是由机床、刀具、夹具、工件等组成,系统的受力变形应等于各环节在误差敏感方向的变形之和。即:形应等于各环节在误差敏感方向的变形之和。即:夹具夹具工件工件刀具刀具机床机床系统系统yyyyy 夹夹具具工工件件刀刀具具机机床床系系统统系系统统KFKFKFKFFyFKyyyyyy 夹夹具具工工件件刀刀具具机机床床系系统统K1K1K1K1K1 LxFFLxLFFywzyct Lx)yy(yyctwzctx LxKF)LxL(KF)Lx(KF)LxL(Lx)K

9、FKF(KFyctywzyctyctctwzwzctctx 2wzy2ctyx)Lx(KF)LxL(KFy jcydjywzyctyjcdjxjcKFKFLxKFLxLKFyyyy22)()(djwzctjcKLxKLxLKK111122LxxLEIFyyg22)(3stygydjywzyctystgjcstKFKFKFLxKFLxLKFyyyy22)()(EILxxLKLxKLxLKKdjwzctst3)(11112222ccFcFcFYXpFcyKfaCFF 车削时车削时XFc=1,在一次走刀中,在一次走刀中f不变,故:不变,故:pyaAFstpstystpstyKaAKFyKaAKFy2

10、22111,210ppaa021211)(stppstKAaaKAyy01 1stKA 01111,stKA02112222,stKA0211,nnnnstnnKA 121nz 可见:可见:n,则:,则:Kst,则:,则:F FC CF FC CRr sinsinRrFFFcyRFrFMc,0RrFFcY sinRrKFKFyctcctyct sin)1()1(RrKFLxyLxyctcctx)sin)1(1(RKFLxryrrctcxRKFrctcc)sin)1(1(crLxrr)1(90)1(90)sin1(0cococrrrrrrrrrx:时:rrLx时:2rMF60n2 离离心心力力:

11、角角速速度度:cosKrMyst2工件的内应力工件的内应力毛坯热应力毛坯热应力切削加工内应力切削加工内应力冷校直内应力冷校直内应力对于铸、锻、焊毛坯,由于对于铸、锻、焊毛坯,由于各部分厚度不均,冷却速度各部分厚度不均,冷却速度不等而产生的内应力。不等而产生的内应力。对于铸件:对于铸件:“厚拉薄压厚拉薄压”“心部受拉、表层受压心部受拉、表层受压”力的作用使工件表层产生力的作用使工件表层产生压应力,热作用使工件表压应力,热作用使工件表层产生拉应力。在大多数层产生拉应力。在大多数的情况下热的作用大于力的情况下热的作用大于力的作用,故工件表层应力的作用,故工件表层应力通常呈通常呈“表层受拉,里层表层受

12、拉,里层受压受压”状态。状态。减少内应力的措施:减少内应力的措施:时效处理;时效处理;结构上保证壁厚均匀;结构上保证壁厚均匀;刚度适当;刚度适当;减少切削力,减少切削力,“小切深,多走刀小切深,多走刀”;尽量不用冷校直工序;尽量不用冷校直工序;):主切削力(:切削热传递的百分比)切削速度(式中:NFKsmvsJKvFQcccc/:)/(铣、刨时:铣、刨时:Q工件工件50%磨削时:磨削时:Q屑屑4%,Q砂轮砂轮12%,Q工件工件84%如图所示,主轴转速如图所示,主轴转速1200rpm,工作,工作8小时后,主轴抬高量达小时后,主轴抬高量达140m,在,在垂直面上的倾斜为垂直面上的倾斜为60 m/3

13、00mm。机床的热变形主要体现在:机床的热变形主要体现在:主轴部件主轴部件 导轨导轨 床身床身 立柱立柱 工作台等部工作台等部件上。件上。车、镗类机床其主要热源为主轴箱的车、镗类机床其主要热源为主轴箱的发热。造成主轴的位移和倾斜。发热。造成主轴的位移和倾斜。铣床主要表现在主轴在垂直面上的倾斜。铣削后将影响工件的平面与定位基铣床主要表现在主轴在垂直面上的倾斜。铣削后将影响工件的平面与定位基面之间的平行度或垂直度。面之间的平行度或垂直度。外圆磨床主要表现在砂轮架、工件头架的位移和导轨的凸起。外圆磨床主要表现在砂轮架、工件头架的位移和导轨的凸起。龙门刨、龙门铣床的热变形主要表现在导轨的凸起。龙门刨、

14、龙门铣床的热变形主要表现在导轨的凸起。如:如:10m长的龙门刨床床身高为长的龙门刨床床身高为0.8m,当床身上导轨面与底面温差,当床身上导轨面与底面温差为为 1时,床身导轨的中凸量可达时,床身导轨的中凸量可达0.19mm。这个数值可表示为:。这个数值可表示为:0.02/1000mm。特点:特点:工件热变形主要是受切削热的影响;工件热变形主要是受切削热的影响;工件受切削热的量不同,变形的影响也不同,各部分的温升不同且随时工件受切削热的量不同,变形的影响也不同,各部分的温升不同且随时间而变化;间而变化;不同的加工方法、工件的形状不同,产生的热变形也不同;不同的加工方法、工件的形状不同,产生的热变形

15、也不同;)()(mmtDDmmtLL 直直径径方方向向上上:长长度度方方向向上上:hLt82 84sin2 LLLtttLLEF)(21 hLttDEEFtg)(21例如:精刨铸铁导轨,例如:精刨铸铁导轨,L=2000mm,h=600mm,如果床面与床脚温差为,如果床面与床脚温差为2.4,=1.1=1.11010-5-5/,则:,则:)(022.0600820004.2101.125mm)1(1maxce 2maxce 刀具的热变形主要影响工件的形状误差,如车削长轴时,工件刀具的热变形主要影响工件的形状误差,如车削长轴时,工件可能由于刀具的伸长而产生锥度。可能由于刀具的伸长而产生锥度。)10(

16、018.00 系统系统222)(21 XXey6 6XniiXnX11niiXXn12)(1 1)(21)(dxxyxF 大,则曲线平坦大,则曲线平坦尺寸分布范围大尺寸分布范围大加工方法的加工精度低加工方法的加工精度低 6TCpT T66,则表示全部零件合格则表示全部零件合格T T66,则加工方法精度过则加工方法精度过高造成浪费高造成浪费T=T=66,则加工方法勉强,易则加工方法勉强,易出废品出废品T T1.67 特级,但过高特级,但过高1.67CCP P 1.33 一级,足够一级,足够1.33CCP P1.0 二级,勉强二级,勉强1.0CCP P0.67 三级,不足三级,不足C CP P0.

17、67 四级,不行四级,不行XminXmaxXeseiD Xmax=X2=D+esXmin=X1=D-ei中心偏差中心偏差为为“+”表表示分布中心比公差带示分布中心比公差带中心大。中心大。+x2x1dxeyxxxx21222)(21 xxz aaxxxz2 bbxxxz1dzezFzz02221)(+XminXmaxX+XminXmaxXdzezFazza02221)(dzezFbzzb02221)()()(bazFzF合合格格率率)(5.0azF可可修修复复废废率率)(5.0bzF不不可可修修复复废废率率例:加工一批外圆,尺寸公差例:加工一批外圆,尺寸公差T=0.3mm,加工完的分布曲线中已知

18、,加工完的分布曲线中已知=0.05=0.05,=+0.05=+0.05。求可修复的废品率和不可修复的废品率。求可修复的废品率和不可修复的废品率。解:已知:解:已知:=+0.05 010.005.023.02Txa20.005.023.02Txb205.010.0 aaxz405.020.0 bbxz499968.0)(4772.0)(bazFzF查表:可修复的废品率可修复的废品率=0.5-0.4772=0.0228=2.28%不可修复的废品率不可修复的废品率=0.5-0.499968=0.000032=0.0032%+x1x2mjjimXX1minmaxiiixxRm RAXVCLRAXLCL k1iiXk1XRDVCL1RDLCL2 k1iiRk1RmAD1D2mAD1D221.880 3.268070.419 1.924 0.07631.023 2.574080.373 1.864 0.13640.729 2.282090.337 1.816 0.18450.577 2.1140100.308 1.777 0.22360.483 2.0040KiXmXmjji111KiXXRiii1minmaxKiiXKX11KiiRKR11RAXRDVCL1RDLCL2

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。