烧结配料模型公式

烧结配料模型公式

《烧结配料模型公式》由会员分享,可在线阅读,更多相关《烧结配料模型公式(7页珍藏版)》请在装配图网上搜索。

1、2.配料2.1概述烧结配料是按烧结矿的质量指标要求和原料成分,将各种原料(含铁料、溶剂、燃料等) 按一定的比例配合在一起的工艺过程,适宜的原料配比可以生产出数量足够的性能良好的液 相,适宜的燃料用量可以获得强度高还原性好的烧结矿。对配料的基本要求是准确。即按照计算所确定的配比,连续稳定配料,把实际下料量的波 动值控制在允许的范围内,不发生大的偏差。实践表明,当配料发生偏差,会影响烧结过程 的进行和烧结矿的质量。生产中,当烧结机所需的上料量发生变化时,须按配比准确计算各种料在每米皮带或单位 时间内的下料量;当料种或原料成分发生变化时,则应按规定要求,重新计算配比,并准确 预计烧结矿的化学成分。2

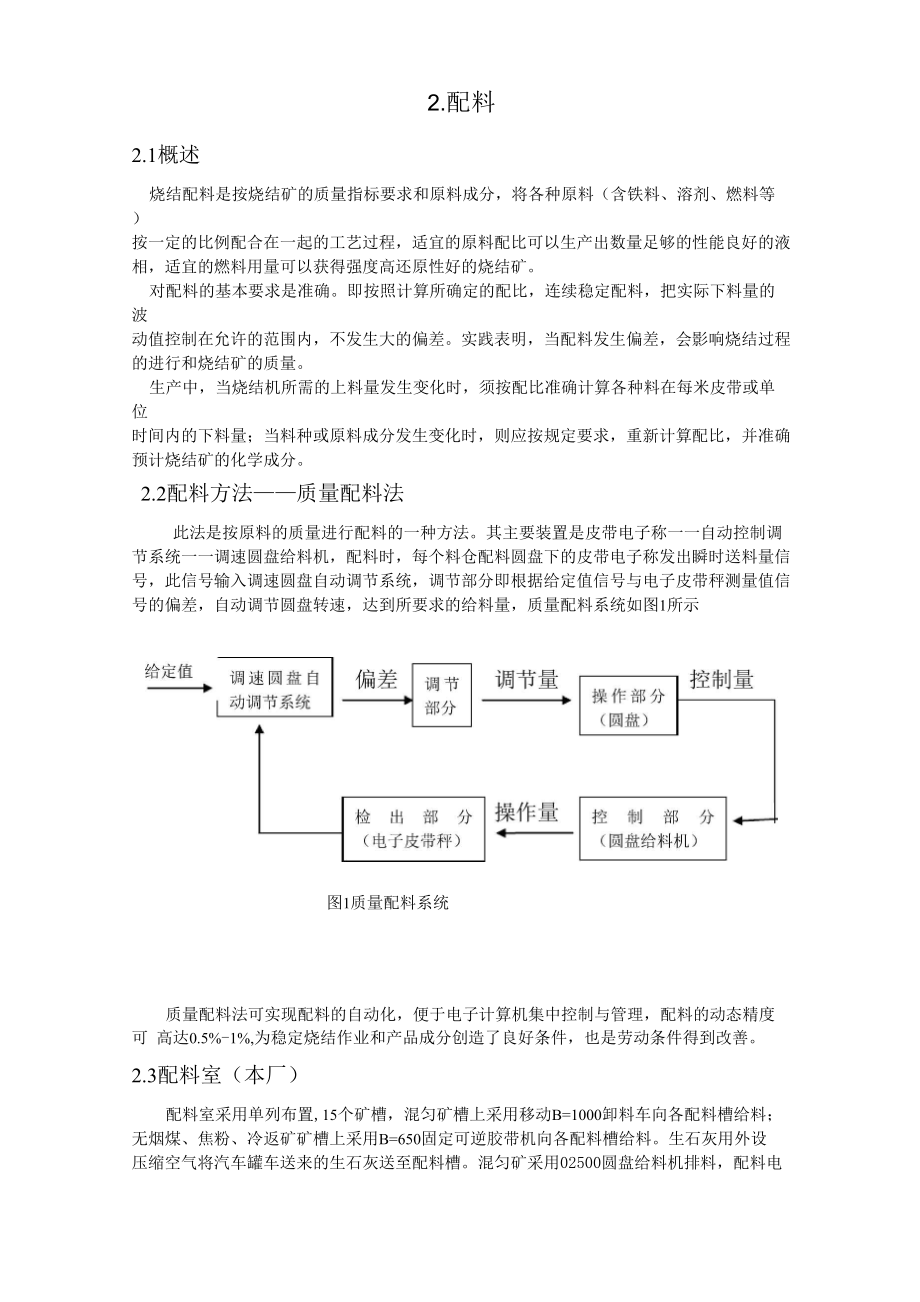

2、.2配料方法质量配料法此法是按原料的质量进行配料的一种方法。其主要装置是皮带电子称一一自动控制调 节系统一一调速圆盘给料机,配料时,每个料仓配料圆盘下的皮带电子称发出瞬时送料量信 号,此信号输入调速圆盘自动调节系统,调节部分即根据给定值信号与电子皮带秤测量值信 号的偏差,自动调节圆盘转速,达到所要求的给料量,质量配料系统如图1所示图1质量配料系统质量配料法可实现配料的自动化,便于电子计算机集中控制与管理,配料的动态精度可 高达0.5%-1%,为稳定烧结作业和产品成分创造了良好条件,也是劳动条件得到改善。2.3配料室(本厂)配料室采用单列布置,15个矿槽,混匀矿槽上采用移动B=1000卸料车向各

3、配料槽给料; 无烟煤、焦粉、冷返矿矿槽上采用B=650固定可逆胶带机向各配料槽给料。生石灰用外设 压缩空气将汽车罐车送来的生石灰送至配料槽。混匀矿采用02500圆盘给料机排料,配料电 子称称重;燃料和溶剂及冷返矿直接用配料电子称拖出;生石灰的排料、称量及消化通过叶 轮给料机、电子称及消化器完成。以上几种原料按设定比例经称量后给到混合料的B=800 胶带机上。料槽侧壁安装振动电机,防止料槽闭塞。2.3.1配料主要设备A圆盘给料机a特点:给料粒度范围大(0-50mm),给料均匀准确,调整容易、运转平稳可靠,管理方便。 b圆盘给料机的结构它由传动机构、圆盘、套筒和调节排料量的闸门或刮刀组成。电动机经

4、联轴节通过减速机 来带动圆盘。圆盘转动时,料仓内的物料随着圆盘一起移动,并向出料口的一方移动,经闸 门或刮刀排出物料。排出量的大小可用刮刀装置或闸门来调节。C圆盘给料机给料量波动的原因(1)圆盘和料槽不同心。(2)盘面不水平。(3)盘面衬极磨损程度不同。(4)原料水分变 化(5)物料粒度变化。(6)矿槽内料位变化。料位一般60%-80%。B电子皮带秤a特点电子皮带秤用于皮带运输机输送固定散粒性物料的计量上,可直接指示皮带运输机的瞬 时送料量,也可累计某段时间内的物料总量,与自动调节口配合还可进行输料量的自动调节, 实现定量自动给料。B结构电子皮带秤由称框、传感器、测速头及仪表组成。称框用以决定

5、物料的有效称量,传感 器用以测量重量并转换成电量信号输出,测量头用以测量皮带轮传动速度并转换成频率信 号,仪表由测速、放大、显示、积分、分频、计数、电源等单元组成,用以对物料重量进行 直接显示及总量的累计,并输出物料重量的电流信号作调节口的输入信号。2.3.2配料矿仓贮存能力配料矿仓贮存力表物料名称单仓有效容积(m3)矿仓数量(个)物料质量(t)储存时间(h)混合料115512607.7生石灰83218236石灰石90248415燃料90218014内返矿9023225.3高炉返矿130123410.5除尘灰831166332.4配料操作与配料调整加强配料操作,及时地进行配料和给料量的调整,可

6、以稳定生产,减少误差,使产品质 量满足规定要求。2.4.1配料工艺技术操作要点即使配料计算准确无误,如果没有精心操作,烧结矿的化学成分也难以保证。生产上, 配料工艺操作要点如下:(1)正常操作1)严格按配料单准确配料,圆盘给料机闸门开口度要适度,闸门开口的高度要保持稳 定,保持下料稳定,下料量允许波动范围铁矿粉小于土0.3kg/m,溶剂与燃料小于土0.2kg/m, 其他原料小于土O.lkg/m,使配合料的化学成分合乎规定标准。2)配碳量要达到最佳值,保证烧结燃耗低,烧结矿中FeO含量低。3)密切注意各种原料的配比量,发现短缺等异常情况时应及时查明原因并处理。4)在成分、水分波动较大时,根据实际

7、情况短时间作出调整。5)同一种原料的配料仓必须轮流使用,以防堵料、水分波动等现象发生。6)做好上料情况与变料情况的原始记录。(2)异常操作1)在电子称不准确、误差超过规定范围时,可采用人工跑盘称料,增加称料频次。2)在微机不能自动控制时,应采用手动操作。3)当出现紧急情况,采用应急操作后,要马上通知有关部门立即处理。应急操作不可长 时间使用,岗位工人应该做好记录,在交接班时要核算出各种物料的使用量、参数,并计 入原始记录。2.4.2配料操作的注意事项(1)随时检查下料量是否符合要求,根据原料粒度、水分及时调查。(2)运转中随时注意圆盘料槽的粘料、卡料情况,保障下料畅通、均匀。(3)及时向备料组

8、反映各种原料的水分、粒度杂物等的变化。(4)运转中应经常注意设备声音,如有不正常音响及时停机检查、处理。(5)注意电机轴承温度,不得超过55C。(6)圆盘在运转中突然停止,应详细检查,确无问题或故障排除后,方可重新启动,如 再次启动不了,不得继续启动,应查出原因后进行处理。2.4.3配料调整应注意的问题(1)滞后现象:配料比或给料量调整后有滞后现象,取样时要做到第二、第三个样才能 反映出来。例如烧结矿要求TFe=(501)%,第一次的化验样TR=49.2%,偏低。调整时有两种 措施,一是把配料的计算铁调至50%,当第二次的化验铁升高至49.5%时,说明铁品位已调 至正常。第二种措施是把配料的计

9、算铁调至50.8%,但时间要严格控制在从配料到成品烧成 的时间的2/3,随后就恢复到按铁50%的计算进行正常操作。(2)兼顾其他成分的变化:调整铁分时,要注意R等的变化。如铁分正常,碱度低时, 调整时除增加石灰石用量外,还要适当调高铁分,又如烧结矿的碱度和铁分偏高时,可以用 低铁原料置换高铁原料。因为低铁原料的Si02含量高,故可以不增加或少增加溶剂的用量。(3)除尘器放灰的影响:除尘器收集的灰土,一般都直接卸到混合料皮带上,作为烧 结原料。这些灰含SiO2较高,CaO较低,因此放灰时,必然会使烧结矿碱度降低。应适当增 加熔剂配比。2.5配料计算配料计算是为了掌握烧结矿含铁品位及化学成分提供需

10、要处理的物料量,计算矿仓容积及 确定运输系统能力。2.5.1配料计算的一般项目及公式A烧结矿碱度烧结矿碱度一般只计算二元碱度,即R=CaO/SiO2式中R烧结矿碱度,可由炼铁厂与烧结厂商定;CaO,SiO2烧结矿中氧化钙,二氧化硅含量,。碱度设定后,通过下式计算原、燃料的配用量。R=( CaO 矿x+ CaO 熔y+ CaO 燃z)/(SQ矿x+ SQ熔y+ SQ燃z)x+y+z=1000, kg式中,xIt混合料中铁精矿(粉矿)的用量,kgy1t混合料中熔剂的用量,kgz1t混合料中燃料的用量,kgCaO .铁精矿(粉矿)中CaO含量 矿CaO熔熔剂中的CaO含量熔CaO协燃料中的CaO含量

11、燃B燃料用量燃料用量可用三种不同基准进行计算。(1) 以单位铁原料为计算基准SiO2矿一一铁精矿(粉矿)中SiO2含量2矿2SiO2 熔熔剂中的SiO2含量2熔2SiO2 燃燃料中的SiO2含量2燃2Q燃=q燃刀Q铁式中Q 燃燃料用量,t;燃q呗每吨铁原料(干料)的燃料用量,可按7%9%或通过试验确定燃EQ铁一一各种含铁原料的用量之和,t铁(2) 以单位混合料为计算基准Q 燃=qi 燃 Q 混qi 燃=C/C1式中q1 燃每吨混合料中燃料的用量,%丄1燃Q 燃燃料用量,t; Q 混混合料量,t;燃混C混合料中固定碳的含量,一般C=3%5%;C1燃料中固定碳的含量,%(3) 以单位烧结矿为计算基

12、准Q燃=q2燃Q烧式中Q 燃燃料用量,t; Q烧一一烧结矿的产量,t;燃烧q2 燃每吨烧结矿燃料用量,一般为烧结矿的5.5%8% 2燃以上三种方法可根据实际情况任选一种,其中q燃q1燃q2燃 都需要通过烧结试验或 参照类似烧结厂的实际数据来确定,一般厚料层烧结时其值较低。C熔剂用量熔剂用量用下式计算:Q =EQ CaO /CaO CaO =CaO -RSiOoy熔 y原1原1熔1熔熔2熔CaO = RSiO -CaO1原2原L式中Q 熔-熔SiO2原CaO,-Ca1 熔D混合料量熔剂用量,t; Q 原某种原料的用量,t;原CaO 原某种原料中二氧化硅和氧化钙的含量,% 为获得烧结矿碱度为R,某

13、种原料的单位原料量所需氧化钙含量,% -熔剂中氧化钙的有效含量,%混合料用量用下式计算Q =EQ/ (1-q-)y混yr水 r返式中Q .混合料用量,t; q 水混合料的含水量,%; q返 混合料中返矿比例 混水返Q各种铁原料,熔剂和燃料的用量,t;q 水, q 返一般根据试验或类似烧结厂的经验数据预先确定。E返矿量返矿量按下式计算:Q =Qqy返返式中Q 返=循环量,to返根据实际生产测定,每吨烧结矿产生返矿量400600kg, 般取500kg,冷热 返矿的比例一般为热:冷=40:60F 混合料用水量混合料用水量用下式计算:Q 水=0混q 水-刀(Qq/i-q)式中Q各种含铁原料、熔剂和燃料

14、的用量,t;q相应的某种原料的含水量,%Q ”一一混合料的用水量(未考虑水分的蒸发量),t;水Q 混 混合料用量,t; q ,每吨混合料的用水量,to混水G 烧结矿产量烧结矿产量计算方法有两种:一种简易法,不考虑在烧结过程中氧化亚铁的 变化;另一种是考虑烧结过程中氧化亚铁引起的变化。计算方法如下:不考虑烧结过程中氧化亚铁的变化引起的氧的增减时,按下式计算:Q 烧=ZQ (IIg0.9S)烧式中 Q烧烧结矿产量,t;烧Q各种含铁原料、熔剂及燃料的用量,t; Ig相应的各种含铁原料、熔剂及燃料的烧损率,%;S相应的各种含铁原料、熔剂及燃料的含硫量,%; 0.9烧结脱硫率(一般按85%90%计,指硫

15、化物0)o考虑烧结过程中氧化亚铁数量的变化引起氧的增减时,按下式计算:Q 9 (1Ig0.9s) +FeOQ =烧9+FeO烧式中,FeO相应的各种铁原料、熔剂以及燃料中氧化亚铁的含量,%; FeO烧烧结矿中(根据试验或假定)氧化亚铁的平均含量,%o 烧H烧结矿成分(仅列出部分成分的计算式)(1) 全铁量按下式计算:ZQXFeTFe=X100%Q烧式中TFe烧结矿全铁含量,%; Fe相应某种原料的含铁量,。(2) 三氧化二铁含量按下式计算:Fe O=(Tfe -56 FeO ) 16023烧烧72烧 112式中Fe2O3烧烧结矿中三氧化二铁含量,%(3) 结矿平均含硫量计算:Z0.1QS式中,

16、0.1在烧结过程中残硫量按10%计;S烧烧结矿平均含硫量,%这里需要说明的是,以上烧结矿产量和成分计算是在下列条件下进行的:(1) 所有含铁原料及熔剂,去掉烧损量和脱硫率90%,其余成分均进入烧结矿;(2) 燃料的灰分进入烧结矿;(3) 未考虑机械损失; 烧结过程中,Fe、CaO、MgO、SiO2和Al2O3等均没有增减。2.6混合料燃料的控制燃料配用量要根据返矿量、原料的烧结性能、粒度、料温、燃料和熔剂种类,在保 证烧结矿的机械强度、FeO、S指标合格的前提下,由看火工岗位来确定调整。固定碳 波动不允许超过0.3%。2.7配料检测与控制(1)每日应对电子称进行一次标定,每班按规定对下料量进行标定;(2)每班化验一次混合料固定碳、返矿碳;(3)生石灰槽存保持在7分槽,减少波动。2.8返矿均衡使用(1)冷返矿为连续供料、定量配料,因此要确定好配料量,以免出现返矿断流和大 的波动;(2)要控制好返矿槽位,冷返矿槽位要控制在中下限,防止冒槽;(3)要充分打好返矿水,确保返矿颗粒充分润湿。

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 新人版英语八年级下册Unit5总复习ppt课件

- 新人教部编版一年级语文上第五单元ppt课件(全套)

- 高鸿业经济学基础第十五章-总需求-总供给模型-授课-河北工大宋建林课件

- 新人教版高中数学《等差数列前n项和》课件

- 新人教部编版五年级语文上册第六单元测试卷课件

- 高鸿业微观经济学课件第4章生产论

- 高鸿业--微观经济学-第一章课件

- 新人教版部编本五年级下册语文13 人物描写一组 ppt课件

- 新人教版高中化学必修第一册——电解质的电离ppt课件

- 新人教版部编教材二年级下册第一单元3《贝的故事》优质课教学ppt课件

- 高风险作业培训讲义_002

- 新人教版语文三年级下册第五单元全套ppt课件部编版

- 新人教版英语八年级上册第二单元全部ppt课件

- 《走一步再走一步》重点课件

- 新人教版语文一年级上册:识字1《天地人》课件