第二章 叶片泵基本理论

第二章 叶片泵基本理论

《第二章 叶片泵基本理论》由会员分享,可在线阅读,更多相关《第二章 叶片泵基本理论(24页珍藏版)》请在装配图网上搜索。

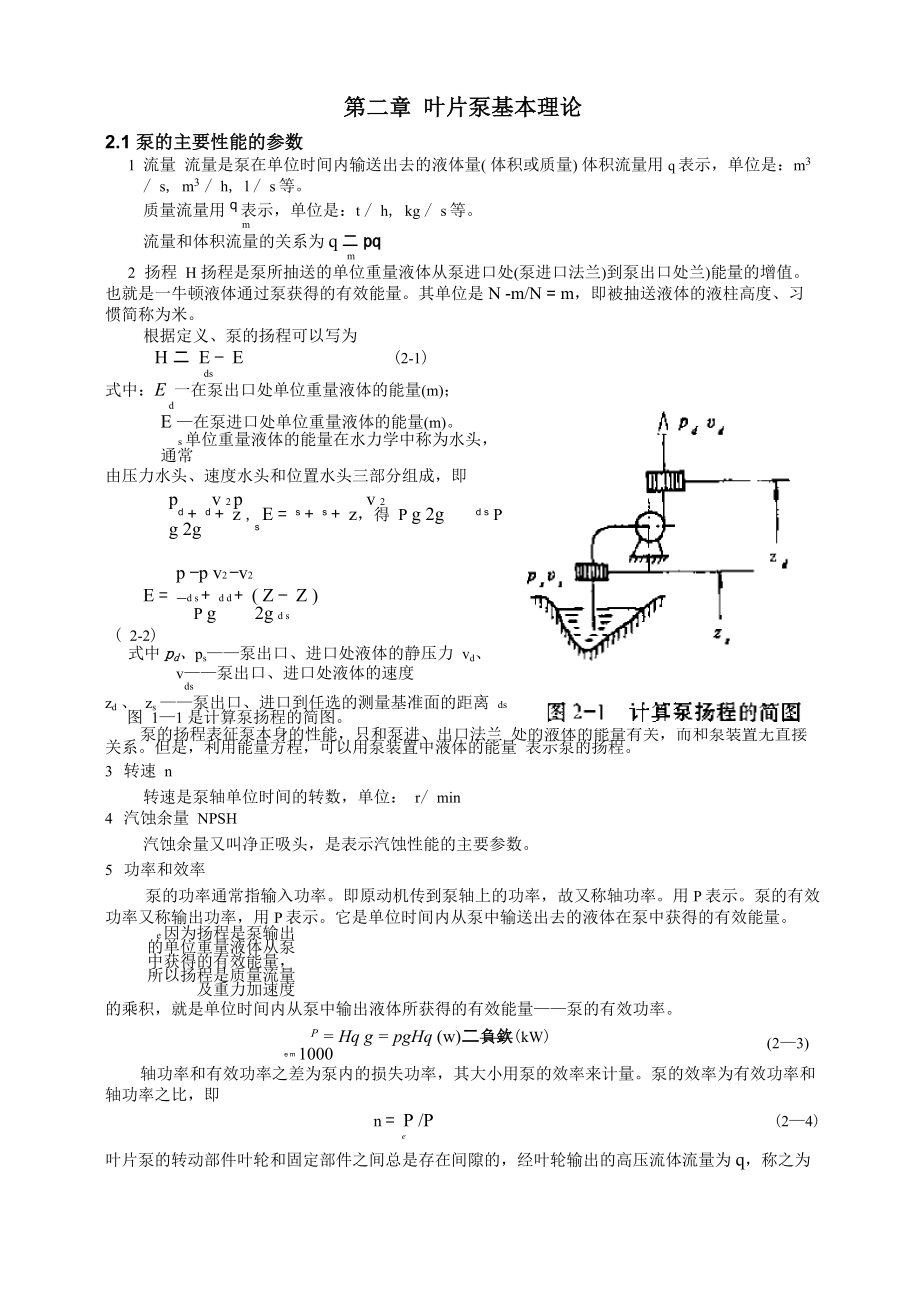

1、第二章 叶片泵基本理论2.1 泵的主要性能的参数1 流量 流量是泵在单位时间内输送出去的液体量( 体积或质量) 体积流量用q表示,单位是:m3 / s, m3 / h, l / s等。质量流量用q表示,单位是:t / h, kg / s等。m流量和体积流量的关系为q二pqm2 扬程 H 扬程是泵所抽送的单位重量液体从泵进口处(泵进口法兰)到泵出口处兰)能量的增值。 也就是一牛顿液体通过泵获得的有效能量。其单位是N -m/N = m,即被抽送液体的液柱高度、习 惯简称为米。根据定义、泵的扬程可以写为H 二 E E(2-1)ds式中:E 一在泵出口处单位重量液体的能量(m);dE 在泵进口处单位重

2、量液体的能量(m)。s 单位重量液体的能量在水力学中称为水头,通常由压力水头、速度水头和位置水头三部分组成,即pv 2 pv 2d + d + z , E = s + s + z,得 P g 2gd s P g 2gsp p v2 v2E = d s + d d + ( Z Z )P g2g d s( 2-2)式中pd、ps泵出口、进口处液体的静压力 vd、v泵出口、进口处液体的速度dszd 、 zs 泵出口、进口到任选的测量基准面的距离 ds图 11 是计算泵扬程的简图。泵的扬程表征泵本身的性能,只和泵进、出口法兰 处的液体的能量有关,而和泵装置无直接关系。但是,利用能量方程,可以用泵装置中

3、液体的能量 表示泵的扬程。3 转速 n转速是泵轴单位时间的转数,单位: r/ min4 汽蚀余量 NPSH汽蚀余量又叫净正吸头,是表示汽蚀性能的主要参数。5 功率和效率泵的功率通常指输入功率。即原动机传到泵轴上的功率,故又称轴功率。用P表示。泵的有效 功率又称输出功率,用P表示。它是单位时间内从泵中输送出去的液体在泵中获得的有效能量。e 因为扬程是泵输出的单位重量液体从泵中获得的有效能量,所以扬程是质量流量及重力加速度的乘积,就是单位时间内从泵中输出液体所获得的有效能量泵的有效功率。(23)P = Hq g = pgHq (w)二負欽(kW)e m 1000轴功率和有效功率之差为泵内的损失功率

4、,其大小用泵的效率来计量。泵的效率为有效功率和 轴功率之比,即n = P /P(24)e叶片泵的转动部件叶轮和固定部件之间总是存在间隙的,经叶轮输出的高压流体流量为q,称之为vt理论流量,将沿间隙将向低压侧泄漏,从而使泵实际输出的流量q小于理论流量。v2-2 泵内的各种损失及泵的效率泵在把机械能转化为液体能量过程中,伴有各种损失。这些损失用相应的效率来表示。为了提高泵的效率,必须分析泵功率的平衡情况。弄清其来龙去脉、为减少损失捉高效率指明方向。面按能量在泵内的传递过程,逐一介绍泵的能量输入和输出情况。一、机械损失和机械效率(图 22)原动机传到泵轴上的功率(轴功率)。首先要花费部分去克服轴承和

5、密封装置的摩擦损失、剩下来的功率用来带动叶轮旋转。但是叶轮旋转的 机械能并没有全部传给通过叶轮的液体。其中 一部分消耗于克服叶轮前、后盖板表面与壳体 间(泵腔)液体的摩擦,这部分损失功率称为圆盘 摩擦损失。上述轴承损失功率(Pm1)、密封损失功率(Pm2) 和圆盘摩擦损失功率(Pm3)之和称为机械损失 P,其大小用机械效率耳来表示。mm轴功率去掉机械损失功率的剩余功率用来对通过叶轮的液体作功,称为输入水力功率,用P表示。机械效率为输入水力功率和轴功率 之比,即PP gHqt t2-5)图2-2泵中的能量损失1-泄漏2-圆盘3-填料4-轴承二 容积损失和容积效率 输入水力功率用来对通过叶轮的液体

6、作功,因叶轮出口处液体的压力高于 进口压力,出口和进口有压差,使得通过叶轮的一部分液体从泵腔经叶轮密封环(口环)的间隙向叶轮 进口逆流。这样,通过叶轮的流量qt(也称泵的理论流量)并没有完全输送到泵的出口,其中泄漏量 qx 这部分液体把从叶轮中获得的能量消耗于泄漏的流动过程中,即从高压(出口压力)液体变为低压 (进口压力)液体。所以容积损失的实质也是能量损失,容积损失的大小用容积效率来计算。容积效率 为通过叶轮除掉泄漏之后的液体(实际的流量q)的功率和通过叶轮液体(理论流qt)功率(输入水力功率) 之比,即P gHq -p gH qt tt xP gH qtt2-6)式中Ht泵的理论杨程(亦称

7、叶轮理论扬程)、它表示叶轮传给单位重量液体的能量单级泵的泄漏量主要发生在密封环处,多级泵除此之外,还有级间泄漏。另外,泵平衡轴向力装置、密封装置等的泄漏量也应算在泵的容积损失之中。三、水力损失和水力效率通过叶轮的有效液体(除掉泄漏)从叶轮中接收的能量(Ht),也没有完全输送出去,因为液体在 泵过流部分(从泵进口到出口的通道)的流动中伴有水力摩擦损失(沿程阻力)和冲击、脱流、速度方向 及大小变化等引起的水力损失(局部阻力),从而要消耗掉一部分能量。单位重量液体在泵过流部分流 动中损失的能量称为泵的水力损失。由于存在水力损失,单位重量液体经过泵增加的能量H),要小 于叶轮传给单位重量液体的能量(H

8、t)。泵的水力损失大小用泵的水力效率来计量,水力效率为去掉水 力损失液体的功率和未经水力损失液体功率之比,即n PgqH Hnh PgqH H tt 泵内各种损失总和用总效率 (简称泵效率)来表示。总效率为有效输出功率和输人功率 (轴功率) 之比,即泵的总效率等于机械效率、容积效率和水力效率之乘积。n P PgqH PgqH qHpgqH q H nnnn =亠=tt =tt= n n nP PP q HP q Hm v ht tt t2-7)2-8)在设计泵之前只能用统计资料(经验公式或曲线)或类似的实际产品大致确定欲设计泵的效率, 待泵设计完了之后,可以近似估算所设计泵的效率、只有泵制造完

9、了之后,通过试验才能精确地确 定泵的效率。2.3 液体在叶轮中运动的分析泵的流道可分成三部分:将液体引向工作轮(以下简称叶轮)的进水流道吸水室,转换能量的 叶轮,出水流道压水室。研究泵内液体流动规律,为的是找出液体的流动与流道的几何形状之 间的关系,确定适宜的流道形状,以便获得符合要求的水力性能。吸水室与压水室一般是固定不动的,因此容易研究和分析其中液体的运动规律。而液体在叶轮 内的流动情况较为复杂,它在流过叶轮的同时又被叶轮强迫着一起转动,使得研究和分析比较困难, 叶片式泵的基本理论也主要集中在叶轮流道中液体运动规律的研究和叶轮的水力设计上。一 叶轮几何形状及其表示方法叶轮有三种形式:闭式叶

10、轮、半开式叶轮和开式叶轮CJ的平面和轴面投影来表示。1 平面投影 和般机械 制图的侧视图相同,在平图2-4叶轮投影图a)轴面投影b)平面投影图23叶轮形式a)闭式叶轮b)半开式叶轮c)开式叶轮d)圆柱形叶片e)扭曲叶闭式叶轮由前后盖板和中间的叶片组成,半开式叶轮无前盖板,开式叶轮只有后盖板。叶片有两种形状(图 23):1 单曲率叶片 这种叶片的表面是单向弯曲的,因圆柱表面是单向弯曲的面,所以称为圆柱形叶片。2 双曲率叶片 叶片表面是双向弯曲的面,即空间曲面,又称扭曲叶片。离心泵叶轮的形状用通常的机械制图方法在图纸上是表示不清的。设有一离心泵的叶轮,如图24所示,用通常的投影方法能表示出叶轮前后

11、盖板的形状,但不能表示出叶片曲面的形状,为了看到叶片,把图24上叶轮的前盖板割掉,而后再作叶轮的平面投影图,得到图24上右面的部 分,在此图上能见到叶 片曲面的平面投影图, 但不能表示叶片曲面 的形状,为了表示叶片 的形状我们采用轴面 投影法。为了完整而清 楚地表示叶轮的几何 形状,现引入两个辅助 平面(平面和轴面)。平 面是垂直轴线的平面, 轴面是过轴心线的平 面,轴面和平面都可以 作任意多个。水力机械 的过流部分采用相应面投影图上,反映径向和圆周方位的形状。2 轴面投影 轴面投影也就是圆弧投影,它是将要表示的部分,以轴心线上的对应点为圆心、按其 所在半径沿圆弧投影在一个轴面上。叶轮的轴面投

12、影就如同用一个轴面去切割叶轮,因盖板是轴对 称的,其剖面就是其相应的轴面投影。但叶片的投影不用相应的剖面形式来表示,面是按圆弧投影方法将叶片的所有部分投影在轴面上。设想叶片是弹性材料制成的,叶片轴面投影、就是将叶片保 持径向尺寸不变、旋贴在轴面上。其实,叶片进、出口边的轴面投影和盖板与轴面的交线就组成了 整个叶片的轴面投影,至于叶片的弯曲情况、要借助平面投影看出,图中表示了一条中间流线的轴 面投影过程。二、一元理论假设分析离心泵叶轮流道中液体流动规律时,引用以下三点假设:1 通过叶轮的液流,可看成是无数层流面的总和,每层流面的流动互不相干2 叶轮叶片数 z 为无穷多3 液体在叶片间的流动呈轴对

13、称 根据第一点假设,可将整个液流分离成单个流面来研究。流面是液体质点运动边线流线绕 叶轮轴心线回转一周所形成的,流线必在流面上。根据第二点假设可以认为叶轮的叶片是一些无厚 度的骨线(或称型线),液体质点相对运动轨迹与叶片骨线的形状完全一致,这样,给出液体相对运动 轨迹也就得到了叶片的骨线。第三点假设说明在同一半径的圆周上液体质点有相同大小的速度。每 一层流面上的流线形状完全相同,每层流面只须研究一条流线即可。三 速度三角形泵是液体和机械相互作用的机器,泵的特性是液体在泵内运动情况的外部表现形式。而液体的 运动情况是由过流部分的几何形状决定的,可见分析液体在泵内的运动情况是确定泵特性和设计其 几

14、何形状的基础。叶轮是泵工作的核心,深人分析液体在叶轮中的运动尤其重要。叶轮本身的运动很简单,只是和轴一起旋转,但由于叶轮叶片的作用,叶轮中液体运动的情况 是比较复杂的、乃是一种复合运动。液体一方面随叶轮旋转作牵连运动、另一方而不断地从旋转着 的叶轮中流出,即相对于叶轮运动。从固定在陆地上的坐标去观察叶轮中液体的运动为绝对运动, 它是牵连运动和相对运动的合成运动,即v u + w。三种速度的向量和所组成的图形称之为该点液体运动的速度三角形或简称为速度图。液体随叶 轮以角速度w旋转,如该点与轴线的距离为r,则其牵连速度的值很容易求得u r(2-9)牵连速度的方向是沿圆周的切线方向,只要再知道绝对速

15、度和相对速度之中的任一个速度向量, 就可确定另一个速度向量。绝对速度是合成速度,方向和大小都难以一下子看出来。为此将其分解 成两个互相垂直的分量v v + v(2-10)u m式中v 圆周分速度丿v:轴面流速(或轴面分速): 一个是沿圆周方向的速度,为绝对速度的圆周J 分量或圆周分速度;另一个是与圆周速度方向垂直X的分量vm我们知道过一点只能作出一个平面和给定的直线相垂直,因此,过一点只有一个和速度 必一吐u相垂直的平面。又因速度u和这点的半径相垂直,-%“所以此面就是轴面了,因此称其为绝对速度的轴面分图2-5速度三角形量或轴面分速度。圆周分速度与圆周切线方向一致,轴面流速与它相互垂直,则不难

16、看出v的方向必在通过该点 m及轴心线的平面(轴面)内,故得名轴面流 速。从速度三角形可看到,绝对速度与相 对速度,它们在轴面上的投影是相等的, 也就是说相对速度的轴面分速等于绝对速 度的轴面流速。下面我们研究v和v的大小。圆周分um 速度,是一种圆周运动,它的大小和扬程 有关,而与通过叶轮的流量无直接关系。 轴面速度是液体沿着轴面向叶轮出口流出 的分量,与通过叶轮的流量有关,当结定 q后,v是可以计算的,现假设以轴面速 丄m度流动的液流称为轴面液流,要计算v,应先知道轴面液流过水断面的面积。m如图2一 6所示,作一条曲线MN与轴面液流各流线相垂直,此线称为轴面液流过水断面形成 线。将此线绕轴心

17、线旋转一周所形成的回转曲面就是轴面液流的过水断面,其值按下式计算F 二 2兀R b(2-11)0cb水断面形成线长度:R形成线重心半径c叶轮出口过水断面通常是与轴心线同心的圆柱面,其值为F二2兀R b0 2 2 由于叶片的排挤,有效过水断面F小于F0,假定叶片沿圆周方向的厚度为S,叶片排挤系数按0u 下式计算t - S 了 zS 屮= u = 1 u(2-12)t兀D式中D计算点直径Z叶片数图2-6轴面液流过水断面和排挤系数S 计算点叶片的圆周厚度a)过水断面b)排挤系数U 有效过道水断面为F = F屮0 如果用一元理论来设计叶轮,一元理论假设在叶轮的同一轴面液流过流断面上轴面速度均相等,就可

18、求得轴面速度为2-13)v = q= m F 2兀R b屮耳 c 基于上述分析,在结定某些条件下即可作出速度三角形,以上叙述了任意点速度三角形的求解方法。四、叶片进、出口处的速度三角形在分析问题时主要应用叶片进、出口处的速度三角形。现规定凡叶片进口处的参数附下标l表 示,出口处参数附下标2表示,进口稍前的参数附下标o表示、出口稍后的参数附下标3表示。一)叶片进口速度三角形1圆周速度 u1兀nDu =1160式中D叶片进口处计算点的直径2轴面速度 vmlV =m1圆周分速度 vu1u12兀Rb屮耳式中:R形线重心半径c1 1 1c13v,是液体在叶片进口处绝对速度的圆周分速度。其大小和叶轮前吸水

19、室的形状、大小有关。因 u1为液体刚进人叶片,叶片还不能完全控制相对速度比的方向。绝对速度V的方向与在此之前流道的 形状有关,因此匕的方向主要是由吸水室的形状决定的。对于直锥形吸水室,液体在其中流动没有 圆周分量,所以v ,=0, V = V ,即V垂直于U。对于其它形状吸水室,在设计部分介绍。图2-7叶轮进口速度三角形根据u、v、v,的大小和方向及方向可作出叶片进口速度三角形。图中的虚线是v ,=0时的速1 m1 1u1度三角形。绝对速度和圆周速度间的夹角用a表示,称为绝对液流角;相对速度和圆周速度间夹角用0表 示,称为相对液流角。通常卩 卩,其差值A卩二卩-卩称为冲角。叶片进口稍前因不受叶

20、片排挤的影响,轴面速度v:要比v ,小些;圆周速度的值可以认为相等。m0 m1 叶片进口前的速度三角形如图2一 7中的虚线所示。图中绝对速度的方向主要由吸水室结构形状决 定,是固定不变的。V和v0的大小和方向只差叶片排挤的影响,可近似看作相同。在分析问题时可 以认为:对给定的吸水室V的方向一定,不随流量而变化。据此可以画出流量变化情况下的进口速 度三角形,这点在分析问题时是很重要的。(二) 叶片出口速度三角形 叶片出口的圆周速度、轴面速度计算与进口一致。图2-8出口速度三角形兀nDu 2 60Vm2 c 2 2 2在叶片出口处液体的相对速度,由于受叶片约束的结果,其方向取决于叶片的方向。假设叶

21、片 为无穷多时,其方向与叶片出口表面切线方向一致,是固定不变的,即出口相对液流角和叶片出口 角一致。根据u2、v 2的大小、方向和w的方向,可作出叶片出口处的速度三角形。如图2 一 8所示。2 2这里规定:假设叶片数无穷多时的有关参数附下标R表示,以便和有限叶片数的参数相区别。实际 上,叶片数是有限的,在这种情况下0 0,其速度三角形如图2一8中的虚线所示。在分析问22题时,可以认为出口相对速度方间不变、据此可以画出流量变化时的速度三角形。叶片出口稍后,因脱离了叶片的排挤,轴面速度v 3 v ,r,。如果无叶片,外力矩为零,贝lv 2r2=2 2 1 1 2 2v “,即v rR =常数。就是

22、说在没有外力矩作用于液体的情况下,液体的速度矩等于常数。称此为速度矩保持定理。(3) 从基本方程式可以看出,用液柱高度表示的理论扬程与液体的种类和性质无关,只与其运动状 态有关。对于同一台泵抽送不同的介质,如水、空气和水银时,所产生的理论扬程是相同的,但因 介质密度不同,泵产生的压力和所需的功率不同。二、动扬程、势扬程和反击系数 叶轮使通过它的液体的能量增加。我们知道液体的能量分为位能、压能和动能。相应的扬程也 可分为动扬程和势扬程。由速度三角形,得w 2 二 u 2 + v 2 - 2u v cosa二 u 2 + v 2 - 2u v1 111 11111 u1w 2 = u 2 + v

23、2 - 2u v cosa = u 2 + v 2 - 2u v2 222 22222 u2从上面两式中解得v2. v1代入基本方程,得到u2 u1v2 v2 u2 u2W2 W2H = 21 + 24 + 12-t 2g 2g 2g式中的第一项称为叶轮的动扬程v2 v2 v2 + v 2 v2 v2H = 21 = u2 m2 u1 mld 2g 2gv2通常v v , v i很小可以忽略,这时H = u2m2 m1 1d 2g动扬程H大表示叶轮出口的绝对速度大,这样在流动中必然产生很大的水力损失,因而从提高 d泵效率考虑不希望Hd过大。d式中的第二和第三项之和称为势扬程,用H表示,它表示液

24、体通过叶轮压能的增值。列叶轮进p口和出口的相对运动伯努利方程Pgw2u2=z2Pgw2u2叶轮是轴对称的,可以认为:z = z,贝I12p pu2u2 w2 w2u2 u2 w2 w22-16)21= 21+ 12,即 H = 21+ 12P g 2g 2gp 2g 2g式(2 一 16)右侧两项之和表示液体通过叶轮势能的增值。有些书中把第一项解释为离心力对液体所作的功,这种说法是不合适的。因为,液体本身并不以速度u旋转,由叶片对液体作用产生的v要比u小得多。U 势扬程和理论扬程之比称为叶轮反击系数,用Q .表示,即H H 1(2-17)p = P = 1 一 一d-i H H船希望势tt在扬

25、程中势扬程与动扬程各占多少即叶轮反击系数大小是个重要问题。对泵来说, 扬程大些,因为动杨程大意味着高的流速,这样液体无论是在叶轮流道内或是进入压水室后,液流 的水力损失都相应增加,使泵的效率降低,所以我们不希望泵内液体流速过高,而是希望压力的增 值大一些。但如果Q尸1,必须vu=0,叶轮出口没有环量,不会产生扬程,或者是处于水轮机的工作 状态,所以这样的叶轮对离心泵是无意义的。女口 p =0,v = 2u,由速度三角形可知,要得到i u2 2v u,就必须使叶片出口安放角大于90度。这样的叶轮虽然产生的扬程值最大,但液体的能量 u2 2全是动能,叶轮是按冲击式原理工作的,泵内的水力损失大,泵的

26、效率低,对于一般的泵是不宜采 用的。反击系数为0.5的叶轮产生的扬程中,动静扬程各占一半,叶轮出口角为90度。以此可见, 叶轮反击系数决定于叶轮流道的形状,叶片朝前弯0 90。的叶轮在通风机中广泛应用,而在水泵制 造业中考虑到效率问题并不采用。离心泵中一股采用0 v 。v分量的增加是叶轮本身的作用造成的。叶片的作用是把力矩传给液体,增 u1u1wu加其旋转方向的速度矩,当这种旋转的液体第二次折回叶轮内时,因为已有一定的速度矩,就不再 第二次从叶轮中接收力矩,所以它不影响泵的理论扬程。在讨论有限和无限叶片数理论扬程时可以 不考虑它。但是这种流动状态会增加水力损失,降低实际扬程。叶轮中部 在叶片流

27、道中部,靠叶片工作面,两个叠加的流动方向相反,靠背面相同,合成后 的相对速度如图 2 一 18c 所示、即工作面的相对速度小于背面的相对速度。叶片工作面和背面的速 度三角形以及速度沿叶片间流道的分布情况如图220所示。可以设想叶轮出口处的速度分布也具 有类似的趋势,叶片背面的相对速度wy大,轴面速度亦大,即流过的流体多,然而V却小,工作 yu 面的情况则相反(图220),可见从叶道中大量流出的是具有小的V的液体,所以理论扬程要比按 u 平均值计算的要低。叶轮出口 轴向旋涡流动的方向和旋转方向相反(图218d)0叠加的结果是w2向反旋转方向偏 离一分量Aw,即有限叶片数和无限叶片数相比,相对速度

28、产生滑移,造成液体在出口的旋转不足。u由两种情况下的速度三角形,可得P P二 Bv v22 g2u2u2 gu v u vu v u vH = 2u21u1 H = 2u2g1u1tg叶轮出口处的相对速度由于相对旋涡运动的影响,使相对速度偏离叶片的切线方向。速度三角形的变化如图(212)所示。这种偏离是由于液体惯性的影响,使液流角0 2小于叶片安放角0 2,同图2-13轴向旋涡值得说明的是,这种由于液体惯性引起的H t和H 的差别,和粘性作用引起的水力损失不能 t tw混为一谈。粘性损失将使叶轮输给液体的能量减少,也就是消耗能量,直接引起泵效率下降。流动 滑移引起的理论扬程诚小,不是损失,它使

29、叶轮输入功率相应减小,所以只是减小叶轮转换能量的 功能,而不直接降低泵的效率。实际上流动滑移引起叶轮内流动状态的变化,将引起附加的水力 损失。显然,H”与H 的差别与叶轮叶片数及流道形状密切相关,我们感兴趣的是如何计算它们的差 ttw别,应注意的是这种差别并非由任何损失所造成,而是在有限数时叶片的流动中,叶片并不象Z= R假设那样能很好的控制液体的流动所致,液流的惯性影响了速度的变化。二、有限数叶片叶轮理论扬程的计算H ”与H 的差别到目前为止还没有精确的计算方法,可以说这是影响泵设计理论发展的重大课 ttw题,下而介绍三种常用的修正方法。1.斯托道拉(Stodola)公式这种方法只考虑轴向旋

30、涡对出口相对运动的影响,即是计算滑移量AW。 u 在图213中,作AO、BO垂直于旋涡流线,由于0 兀一 0 兀ZAOB 二兀 一 H2 一 H2 二222所以曲边三角形AOB可近似看作直角三 角形。根据流体力学中斯托克司定理:沿空间 任意封闭同线的速度环量等于该周线所围面 积的旋涡强度,并假设旋涡是均匀分布的, 则r = j 2 df 2 fAOBA FF封闭周线所围的面积(等于三角形AOB 的面积)F 1AO - BO 1 tsin 2 tcos 巳112sin0 222242r r +r +rAOBA AO OB BA其中 r r 0 ,因这两条线与流线垂直。AO OBr = r = A

31、 v t = 2(bF= 12sinPAOBA BA u2 AOBA 2 2=u sinP2 z 2 2A v = tsinPu2 22 z由速度三角形,有vv = u Av m2-u2 2 u2tgp2 斯托道拉滑移系数定义为u AvAvu sin pC = 2= 1 = 1 22 = 1 一 Sinpu u zu z 22 2 2由上式得u Av =G u,代入(a)u2 2代入基本方程(设v = 0)u1=匸 sinpa)=Qu2 m2,tgp2uv=2 (OU m2g 2tg p22普夫来德尔(Pfleiderer)公式H口口1,H = uH , u =1 + P tts1 + PP有

32、限叶片数理论扬程修正系数U滑移系数R2P = p 2-zsvu2经验系数a与泵结构形式有关的经验系数对导叶式压水室对涡壳式压水室 对环形压水室a=0.6a=0.650.85 a=0.850.1当雷诺数小、粗糙度大、叶片数少时取a范围中的大值。s叶片轴面投影图中线对旋转轴的静矩,按下式计算(图2 23)s = Js2 Rds = 丫 As Riis1i =1在具体计算时,可把中线分成若干段, 以近似值代替真实值。对于低比转数叶轮.可以认为ds=dR,sR 2 R 2s = I 2 R d s=2121这里P的表达式为(通常P=0.30.45)屮 R2 R2P = 221zR 211 =或 u =

33、或 1 + P 1 a“ p R21 + _ (1 + 厶) z 60 s然后把As R相加,ii图2-23叶片的静矩则上式变为卩2 )1601-(R /R )212对低比转数叶轮卩一一a 1+(1 +z3威斯奈(Weisner)公式Avu22z0.7图2-肚泵特性曲线Av J sin P 一 u2 一2uz0.722.6 泵的特性曲线泵内运动参数之间存在着一定的联系。由叶 轮内液体的速度三角形可知,对既定的泵在一定 转速(u)下,”口(表示扬程)随着vm(表示流量)增加而 威小。因此,运动参数的外部表示形式性能 参数,其间也必然存在着相应的联系。如果用曲 线的形式表示泵性能参数之间的关系,称

34、为泵的 性能曲线(也叫特性曲线)。通常用横坐标表示流 量q,纵坐标表示扬程、效率、轴功率P、汽蚀 余量NPSH(净正吸头)等。泵特性曲线全面、综合、直观地表示了泵的 性能,因而有多方面的用途用户可以根据特性 曲线选择要求的泵,确定泵的安装高度(详见汽蚀 部分),掌握泵的运转情况,制造厂在泵制造完了 以后,通过试验作出特性曲线,并根据特性曲线形状的变化,分析泵几何参数对泵性能的影响,以 便设计制造出符合要求性能的泵。鉴于泵内流动的复杂性,准确的泵性能曲线只能通过试验作出。但是,根据泵的理论可以对泵 性能曲线作定性地分析,以便了解持性曲线的形状和影响特性曲线的因素。一 泵特性曲线的理论分析1 流量

35、扬程曲线1)不考虑泵内损失时Ht- 口2 (叫-Vm2 ) - 口2(Qu_g 2 tgP 2g 2qtF21tg卩2)-A - Bqt叶片角一般小于90度,因此B为正值,流量一一扬程曲线是一条下降的直线。当 qt=0 时, H t 一最大;当斗=0时,qt =m2F2tg卩2最大。2)考虑泵内的损失,作流量一一扬程特性曲线泵的实际扬程等于泵的理论扬程减去泵内的水力损失。泵内的水力损失为从泵进口(吸入法兰处) 到出口(排出法兰处)间全部过流部分的水力损失。其中主要是叶轮和压水室中的水力损失。泵中的水 力损失可以分为三种:(1)从泵进口到出口流道的摩擦损失;(2)叶轮、导叶或涡壳内流动的扩散和弯

36、曲损失;(3)叶轮、导叶(涡室)等的冲击损失。前两顶损失用hf表示,它和流速(即流量)的平方成正比,即hf一 kq t2冲击损失用h.表示。泵的过流部件是按设计流量进行设计的,泵在设计流量下运转时,泵内液 体的流动情况与过流部件的几何形状相符合,这时不会产生冲击损失,但当泵运转的流量偏离设计值时,过流部件的形状就与其流动情况不相适应了,从而产生冲击损失。偏离设计流量越大、冲击 损失越大。泵的冲击损失主要产生在叶轮和压水室(导叶、涡室)。叶片进口处和叶轮中的损失主要与相对速 度有关。叶片进口安放角等于设计流量下的相对液流角加上一个不大的正冲角,即卩i =卩1 +A卩。 这时相对速度方向和叶片方向

37、是近于一致的不致产生冲击损失(图 229)。当偏离设计流量时,叶 片进口处相对速度的大小和方向都发生变化,而叶片的方向是固定不变的,因此在叶片进口处产生 冲击。流量大于设计流量时,形成负冲角(液流角大于叶片角),在叶片工作面产生脱流;流量小于设 计流量时,形成很大的正冲角,在叶片背面产生脱流。图2-29泵中的冲击损失a)叶轮叶片和导叶进口 b)泯室1亠排出扩散管2-叶轮3-涡室压水室进口处压水室的水力损失和绝对速度有关。压水室的过流而积和形状也是按设计流量 设计的。在设计流量下叶轮出口(出口稍后)绝对速度的大小和方向与压水室进口流速的大小和方向一 致(叶轮出口绝对速度大于压水室中的平均流速),

38、当偏离设计流量时就不一致了。流量增加时、压水 室中的流速增加、而流动的方向是由压水室形状决定的,不随流量而变化。另一方面,从叶轮流出 液体的速度与此恰恰相反,大流量时速度v2减小、小流量时增加,方向也发生变化。以小流量时为 例,从叶轮中流出的高速液体与压水室中的低速液流汇合。这两股速度大小和方向不同的液体相汇, 必然产生旋涡,即发生冲击损失。导叶式压水室的情况也是一样(图 229a)。冲击损失和流量与设计流量的偏离值A q的平方成正比,在设计流量时近似为零,即hj = kA q2它是一条以设计流量为原点的抛物线图228。从斗一qt曲线对应流量的纵坐标中减出相 应的hf和怙则得Hqt曲线。3 考

39、虑窖积损失,作流量扬程特性曲 线容积损失在单级泵中主要是叶轮密封环 处的泄漏。该泄漏和叶轮的理论扬程成正比。在Hqt曲线横坐标上减掉对应H的 q值,则得Hq曲线,即是欲求的泵的实 际流量扬程曲线。二 几何参数对泵特性曲线的影响1叶片出口安放角02由叶片出口速度三角形(图232)可以看出,在其它条件不变的情况下,0 2越大,则vu2越大, 即泵的扬程越高。但是泵中用的卩2通常在1540内选择,这是因为卩2对泵性能的影响是多方 而的,不能只从一个方而去看问题。下面通过分析卩2 = 90(直出口叶片)、卩2 90 (后弯叶片)的三种叶片,研究02对泵性能曲影响。由图232可以看出:(1)02大、则

40、vu2 大,即泵的扬程高。(2)随着 02增大,叶片间流道弯曲严重(可能出现 S 形),流道变短。因为叶轮出口面积是一 定的、而且一般出口面积都大于进口而积,所以流道变短,相邻叶片间流道的扩散角度变大,水力 损失增加。(3)02增加,叶轮出口绝对速度v2增加,vu2增加,则动扬程增大。液体在叶轮和压水室中的 水力损失增加。(4)流量扬程曲线的形状实际上泵特性曲线的形状是多种多样的,大致可以分为三种形式(图231)(4)流量扬程曲线的形状(1)单调下降的特性曲线 在这种曲线中q=0时扬程最大,随着流量增加扬程逐渐下降,每 个扬程对应一个流量,这是种稳定的扬程曲线。(2)平坦的特性曲线 这种曲线流

41、量变化很大、而扬程变化很小(3)驼峰(中高)特性曲线 在这种曲线中,在流量q=0时扬程为H0,随着流量增加,扬程达 到最大值H ,而后随流量增加,扬程下降。在扬程高于H0的中高部分,每一个扬程对应两个流量, max 0这是一种不稳定的特性曲线。t-F tgP当卩V 90。时,2当卩=90。时,2当卩 90。时,222q增加则H减小,H -q是一条下降的直线。 ttt t- q 是一水平直线。tttgP为正值,2tgp = 0, H2tgP为负值,q增加则H增加,H -q是一条上升的直线。2ttt t由于冲击损失所致,从H -q曲线变为H-q曲线时,P越大,H-q曲线中间越容易出现t t 2最大

42、值,即成为驼峰(中高)曲线。这种特性曲线是泵不稳定运转的内在因素,在有些情况下是不能使 用的。于(6y 2分吼,(5)功率曲线的形状P=pgHq =pgq 匕Gu -)t t t g 2 F tgP22当P V 90。时,P-q是一条有极值的曲线。2t当p =90。时,P - q是一条上升的直线2t 当P 90。时,P-q是一条上升的曲线。2t从运转的角度希望功率曲线是平滑有极值的曲线,即P V90。的曲线。因为平滑,流量变化时 2 原动机功率变化不大;因为有极值,当所选原动机功率大于该值时,就不会因泵流量变化而引起原 动机过载的问题。2 叶轮外径关死点扬程随D2的增加而增加。3.叶片出口宽度

43、b2,排挤系数屮22设P V90。,由图228,扬程特性曲线的斜率2,gu2 /Gu F u 兀nDqnqtgQ =2/2 2 = ACtgP =2CtgP =CtgPgCtgPgF 2 60gD 兀 b 屮 2 60gb 屮 22 2 2 2 2 2 2由此,b2越大、0角越小、曲线越平(图234b)。我们知道,理论扬程曲线平,实际扬程曲线 容易出现驼峰、所以为了消除驼峰或增加曲线的斜度,应减小出口宽度b2。屮2越大,即叶片薄排挤小时,值小曲线变平(图234c)。由式(226)可知,转速越高关死扬程H0越大,曲线越陡(图234d)0图234叶轮外径、出口宽度、排挤系数、转速对特性曲线的影响a)叶轮外径D2 b)叶轮出口宽b2 c)排挤系数屮2 d)转速n

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。