刻蚀法图形转移技术

刻蚀法图形转移技术

《刻蚀法图形转移技术》由会员分享,可在线阅读,更多相关《刻蚀法图形转移技术(123页珍藏版)》请在装配图网上搜索。

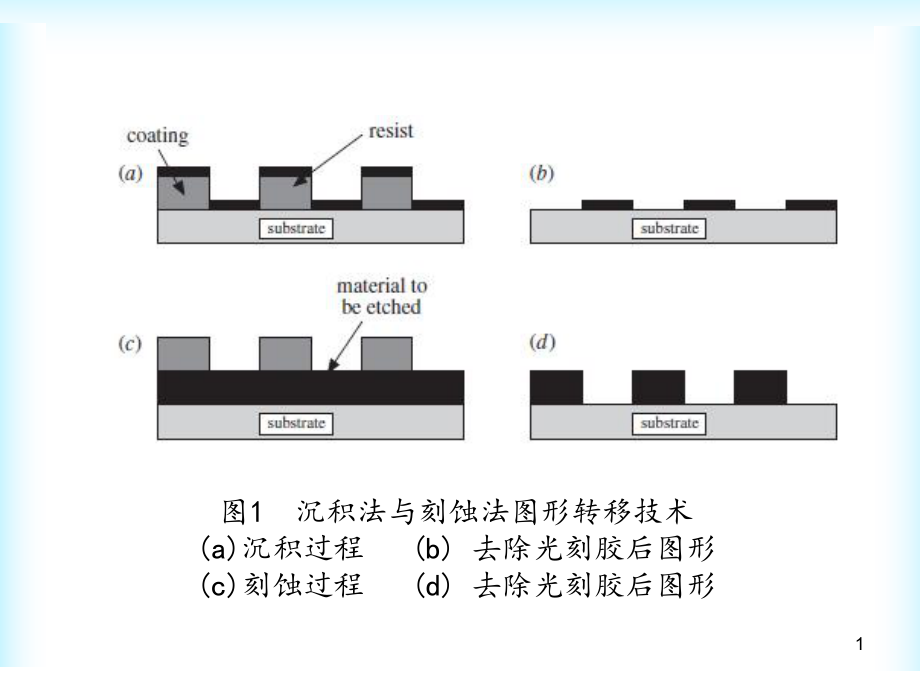

1、1图1 沉积法与刻蚀法图形转移技术 (a)沉积过程 (b)去除光刻胶后图形(c)刻蚀过程 (d)去除光刻胶后图形 2刻蚀法图像转移技术刻蚀法图像转移技术第八章第八章Etching method for image transfer technology3目目 录录8.1 引引 言言 8.2 化学湿法腐蚀技术化学湿法腐蚀技术 8.3 反应离子刻蚀反应离子刻蚀 8.4 反应离子深刻蚀反应离子深刻蚀 8.5 等离子体刻蚀等离子体刻蚀 8.6 离子溅射刻蚀离子溅射刻蚀8.7 反应气体刻蚀反应气体刻蚀8.8 其他物理刻蚀技术其他物理刻蚀技术4刻蚀:刻蚀:利用化学或物理方法将未受光刻胶保护部分的材料 从表

2、面逐层清除刻蚀的两个基本参数:刻蚀的两个基本参数:一是掩模的抗刻蚀比抗刻蚀比(selectivity)二是刻蚀的方向性方向性(directionary),或各向异性度异性度(anisotropy)高抗刻蚀比:高抗刻蚀比:掩模本身的损失很少,能够经受的住长时间的刻蚀 刻蚀的各向异性度:刻蚀的各向异性度:在衬底不同方向刻蚀速率的比。如果刻蚀在各个方向的速率相同,则刻蚀是各向同性的各向同性的;如果刻蚀在某一方向最大而在其他方向最小,则刻蚀是各向异性的各向异性的;介于两者之间是部分各向异性刻蚀部分各向异性刻蚀 8.1 8.1 引引 言言5图 8-1-1 等离子体干法刻蚀的刻蚀剖面6化学湿法刻蚀技术:化

3、学湿法刻蚀技术:所谓湿法泛指所用应用化学腐蚀液体 的腐蚀方法 显著特点:显著特点:各向同性腐蚀,图形横向与纵向的腐蚀速率相同。但是某些腐蚀液对硅的不同晶面有不同的腐蚀速率,会形成各向异性腐蚀 应用:各向同性腐蚀图形应用:各向同性腐蚀图形不可能有很高的图形分辨率,主要应用硅的表面清洗工艺,而不是一种图形转移技术。凡需高分辨率的图形转移高分辨率的图形转移的工艺过程均以干法刻蚀为主8.2 化学湿法腐蚀技术化学湿法腐蚀技术7 应用热点:应用热点:主要在微机电系统与微流体器件制造领域,由于这些机构尺寸比集成电路结构尺寸大得多,化学湿法刻蚀能够满足要求,且成本大大低于干法刻蚀 主要腐蚀材料:硅和二氧化硅主

4、要腐蚀材料:硅和二氧化硅是微机械和微流体系使用最广泛的材料,也是半导体工业的基础材料,各种化学湿法主要以腐蚀这两种材料为主88.2.2 硅的各向异性腐蚀硅的各向异性腐蚀 沿任意两个晶格点的连线的方向称为晶向晶向,垂直于晶向矢量的彼此平行的平面为晶面晶面。晶面指数以hkl来表示,晶面指数以(hkl)表示。某一hkl晶向代表垂直于某一(hkl)晶面的法向矢量 某些碱类化学腐蚀液对硅的腐蚀与硅的晶面原子排列情况与硅的晶面原子排列情况有关有关,因此不同晶面方向的腐蚀速率有相当大的差异。以常见的(100)、(110)和(111)晶面为例,他们在氢氧化钾(KOH)中的腐蚀速率之比为(110):(100):

5、(111)=400:200:1,由于晶面的夹角不同,这种依赖于晶面的腐蚀速率差异将会造成不同的腐蚀剖面不同的腐蚀剖面结构 以100晶向的硅为例,从100方向腐蚀所得到的剖面不是垂直的,而是成54.7454.74,这是因为111晶向与100晶向夹角为54.74,111方向的腐蚀速率远远低于100方向高9图 8-2-1 单晶硅的3个晶格取向与晶面原子分布10图 8-2-2 100晶向的各向异性腐蚀剖面11 碱类腐蚀液对硅的各向异性腐蚀使控制掩模图形变得格外困难,因为最终腐蚀的图形不一定是初始的设计图形。对于(100)晶面的硅片,有4个(111)面与(100)面相交呈54.74夹角,且这4个(111

6、)面彼此垂直。因此用一个矩形掩模腐蚀总是可以得到一个矩形开口矩形开口,尽管矩形槽的边壁不是垂直的,如果掩模图形的边缘不与晶面重合,则腐蚀所得到的图形会偏离原来的掩模的图形 腐蚀(100)晶面硅片上的一个十字形掩模十字形掩模,随着腐蚀时间的增加,腐蚀结构越来越偏离原来的掩模图形12图 8-2-3 由十字形掩模得到的(100)硅片腐蚀结构13 由各向异性腐蚀方法制作凸形结构时通常无法获得尖角,内角随着腐蚀时间的增加完全消失。为了获得尖角,要对腐蚀掩模的图形加以补偿补偿,即留出充分的腐蚀余量 方形掩模设计,其中一个角增加了补偿结构补偿结构,由该掩模得到的腐蚀结构,该结果清楚地显示了只有补偿过的角保留

7、下来,其余没有做过补偿的角都因过腐蚀而变钝14图 8-2-4 掩模图形补偿技术15 由于单晶硅湿法腐蚀的晶向依赖性,使掩模与晶向的对准变得十分重要。对准不好,腐蚀沟道的走向就不会沿着掩模设计的走向方向发展,而是沿着晶向的方向晶向的方向发展 硅片的表面为(110)面,矩形掩模矩形掩模的长轴方向成3个不同的角度,所腐蚀形成的图形也呈3个不同的角度,所腐蚀形成的图形也呈3中不同的剖面结构。值得注意的是,当矩形掩模的长轴方向转角35.2时,沿长轴边缘腐蚀的边壁是垂直的,并且掩模开口与边缘完全吻合16图 8-2-5 在(110)晶面上不同掩模方向形成的腐蚀结构比较17 为了得到掩模与晶向的良好对准,首要

8、问题是要预先知道硅片的晶面晶面。一般购买到的商业硅片有两种晶面:(100)晶面和(111)晶面硅片,它们又分为n型掺杂和p型掺杂。(100)晶面的硅片表示(100)晶面垂直垂直于硅片表面,而(110)晶面则平行平行于硅片表面磨口方向。除了依赖商业标识方法外,还可以通过实验测量晶向,方法是按角度分布在硅片上刻蚀一系列沟槽,找出其中与硅片晶面吻合的沟槽方向作为进一步掩模对准的方向。用这种方法可以使掩模与晶面错位小于0.0118图 8-2-6 判别硅片晶面与掺杂种类的标志19 实现单晶硅的各向异性腐蚀必须用碱类化学腐蚀液。常用的碱液包括氢氧化钾(KOH)、EDP和TMAH,其中KOH最为普遍,KOH

9、的腐蚀速率与KOHKOH的浓度的浓度和温度温度有关,KOH的腐蚀速率在20%左右浓度时达到最大值,温度越高,腐蚀速率越高 化学湿法腐蚀硅通常需要腐蚀较深的深度,所以湿法腐蚀硅技术通常又称为硅的体微加工体微加工技术,以区别常用的面微加工技术。例如在硅表面先沉积一层支撑薄膜,例如氧化硅或氮化硅层。通过光刻和金属溶脱剥离或刻蚀工艺制作出所需要的微结构。然后将微结构下面的硅衬底全部腐蚀清除,最后形成仅由薄膜支撑的微结构 另一种化学腐蚀液EDPEDP对二氧化硅的腐蚀速率很低,一般比KOH低100倍。如果用二氧化硅做掩模,则可以用EDP做腐蚀液,EDP还有一个特点是对硅的掺杂浓度特别敏感20图 8-2-7

10、 KOH在(100)晶面的腐蚀效率图 8-2-8 用硅体微加工制作薄膜支撑框架的结构21 另一种硅的腐蚀液是TMAHTMAH,TMAH本身是光刻胶的一种显影液,也广泛用于硅的腐蚀液。TMAH对二氧化硅的腐蚀速率低,而不像EDP那样有毒性,TMAH腐蚀表面的光滑度要比KOH腐蚀表面好10倍,是湿法腐蚀硅纳米结构的最佳碱性腐蚀液。TMAH还有一个优点是它不含碱金属离子,可以安全地用于集成电路制造的工艺环境22腐蚀液体:腐蚀液体:各化学湿法刻蚀本质上讲是向同性腐蚀,只有碱性溶液对单晶硅才有各向异性腐蚀的特性,而酸对硅的腐蚀是各向同性的。最常用的是氢氟酸(氢氟酸(HFHF)、硝酸(硝酸(HNO HNO

11、3 3)与醋酸(与醋酸(acetic acid)acetic acid),通常称为HNA腐蚀机理:腐蚀机理:一般认为硝酸硝酸使硅表面氧化,然后氢氟酸氢氟酸将氧化部分的硅溶解,醋酸醋酸在这里主要起稀释作用,也可以用水代替醋酸作为稀释液3Si+4HNO3Si+4HNO3 33SiO3SiO2 2+4NO+2H+4NO+2H2 20 0SiOSiO2 2+6HF+6HFH H2 2SiFSiF6 6+2H+2H2 20 08.2.2 硅的各向同性腐蚀硅的各向同性腐蚀23腐蚀速率腐蚀速率:HNA对硅的腐蚀速率取决于这3种酸的混合比例,下图是三种酸的浓度比与腐蚀速率的关系,显然,有两份两份氢氟酸与一份一

12、份硝酸加少许少许醋酸形成的腐蚀液具有最大的腐蚀速率(240 mmin)24图 8-2-9 HNA浓度比与腐蚀速率的关系25腐蚀液配比:腐蚀液配比:下表中给出了HNA中三种酸的配比与相应的腐蚀速率,其中HF(49%)、HNO3(70%)、醋酸(100%)为标准商品酸表 8-2-1 硅腐蚀液的配方与腐蚀速率26掩模选择:掩模选择:氢氟酸对二氧化硅二氧化硅有很强的腐蚀作用,即使在HNA中其腐蚀速率也在3080nmmin,因此二氧化硅不适合作为腐蚀掩模层,除非硅的腐蚀深度要求不高 光刻胶光刻胶承受不了像硝酸这样的强氧化剂作用,也不适于做HNA的腐蚀掩模 LPCVD形成的氮化硅氮化硅薄膜在HNA中的腐蚀

13、速率在80nmmin以下,是最好的掩模材料,另外可以用铬模或金模作为掩模27液体流动性:液体流动性:化学湿法腐蚀的一个主要问题是腐蚀速率与液体流动程度有关,在腐蚀工程中充分搅拌与无搅拌所得到的腐蚀结构会很不一样,使精确控制腐蚀剖面变得很困难图 8-2-10 搅拌腐蚀液对腐蚀剖面的影响28二氧化硅:二氧化硅:集成电路中制造中,二氧化硅普遍用来作绝缘绝缘膜和钝化膜膜和钝化膜,在微系统技术中用来最绝缘膜之外还用来作为牺牲层材料牺牲层材料。例如在二氧化硅上沉积一层多晶硅,用化学方法腐蚀二氧化硅,使多晶硅结构局部悬空,形成可移动部件 腐蚀溶液:腐蚀溶液:以氢氟酸为主,未稀释的氢氟酸(49%质量分数)的腐

14、蚀速率可达到1.8 mmin,通常使用加缓冲剂的氢氟酸,缓冲腐蚀剂是由7份氟氨酸NH4F(40%质量分数)与一份氢氟酸HF(49%质量分数)混合而成。LPCVD二氧化硅的腐蚀速率可达70nm min,缓冲剂比例越高,二氧化硅腐蚀速率越低8.2.3 二氧化硅的各向同性腐蚀二氧化硅的各向同性腐蚀29图 8-2-11 面微加工技术中的二氧化硅牺牲层工艺30提高横向腐蚀速率提高横向腐蚀速率 采用氢氯酸与氢氟酸氢氯酸与氢氟酸混合液,用HF:H2O(1:1)与HF:HCl(1:1)腐蚀二氧化硅,HF:H2O的腐蚀速率为330 nm min,HF:HCl的腐蚀速率617 nm min,HF:HCl的另一个优

15、点另一个优点是对氮化硅与多晶硅腐蚀较低,有利于保护器件结构不受酸液腐蚀 采用掺磷或掺硼的二氧化硅掺磷或掺硼的二氧化硅,又称磷硅玻璃磷硅玻璃(phosphosilicate glass,PSG)和硼磷玻璃硼磷玻璃(boron-phosphosilicate glass,BPSG)。HF:HCl(1:1)混合液腐蚀PSG的速率为1133 nm min,而腐蚀BPSG的速率为4167 nm min31玻璃玻璃 玻璃是一种非晶态二氧化硅非晶态二氧化硅,主要应用在微流体系统中,例如在玻璃表面腐蚀微流体通道微流体通道,与硅的微加工过程基本一致,玻璃还含有Na2O、CaO、MgO 和少量AlAl2 2O O

16、3 3(BCl3刻蚀),他们会加快HF腐蚀速率,也使用等离子体刻蚀的方法不可行 对较浅的沟道浅的沟道刻蚀可以选作光刻胶光刻胶做掩模,若刻蚀超过1h,光刻胶会出现大量针孔,因此对深沟道刻蚀深沟道刻蚀最好采用CrCr或AuAu掩模 腐蚀液为缓冲氢氟酸缓冲氢氟酸(7份NHNH4 4F F与一份HFHF),加少量的HClHCl(9%)可以使腐蚀的表面更光滑,腐蚀速率可达1 mmin以上32图 8-2-12 在HF酸中加HCl对微沟道腐蚀表面的影响(a)加了HCL酸(b)没加HCl酸(CaF2)33等离子体产生等离子体产生:射频电源射频电源有阴极端经电容耦合输入,阳极接地。在阴极与阳极间的射频电场作用下

17、,空间初始的少量少量电子电子被加速获得能量与气体气体碰撞,导致气体原子被电离电离。电离的气体原子释放出更多自由电子,导致更多气体原子被电离,因此产生一种“雪崩效应雪崩效应”。随着气体分子的大量电离气体由最初的绝缘状态变为导电状态,有电流通过,并在阴极与阳极间形成电场。同时空间的自由电子也会不断的与气体离子碰撞复合复合,恢复为气体原子。最终达到平衡空间形成等离子体,气体离子恢复到原子态会以光子光子的形式释放能量,产生辉光,产生等离子体的过程也叫辉光放电辉光放电过程。8.3 反应离子刻蚀反应离子刻蚀8.3.1 反应离子刻蚀的原理反应离子刻蚀的原理34图 8-3-1 平板电极辉光放电系统与放电区电位

18、分布 35反应器组成部分:反应器组成部分:(1)真空系统真空系统一个密闭的反应腔,附带一套真空泵来实现压力控制。腔内压力通常维持在微米汞柱范围(2)气体流动控制系统气体流动控制系统实现气体的循环。将反应的特定气体供进来,将反应的特定的挥发性气体派出去(3)驱动系统驱动系统可以采用不同的动力源,如射频、直流、交流、或者微波(4)耦合耦合可以有电容式或者电感式36图 8-3-2 用于干法刻蚀的等离子反应器的基本结构37刻蚀原理:刻蚀原理:(1)物理溅射物理溅射(溅射镀膜)溅射镀膜)阴极表面的负电场有利于对离子的加速。离子轰击样品表面清除了清除了表面碳氢化合物污染和天然氧化层,有利于反应气体吸附,另

19、一方面也对表面进行了物理刻蚀物理刻蚀(2)离子反应离子反应化学活性气体的离子气体的离子直接与样品表面原子反应,生成挥发性产物被真空系统抽走(3)产生自由基产生自由基入射离子将样品表面吸附的化学活性分子分解为自由基(4)自由基反应自由基反应自由基在样品表面迁移,并与表面原子反应生成挥发性产物38图 8-3-3 反应离子刻蚀的4个基本过程离子能量:010eV物理吸附 几个原子损伤 105000eV 离子注入或溅射39腐蚀气体的选择腐蚀气体的选择 一般硅及硅化物硅及硅化物的刻蚀气体主要以氟化物氟化物为主 族化合物材料如GaAs和Al及其化合物以氯化气体氯化气体为主,有些用氢或烷基气体氢或烷基气体刻蚀

20、 溴化物溴化物也被用作为反应刻蚀气体,但卤族气体的化学腐蚀性按氟、氯、溴、碘排序依次增强,尤其是对真空排气系统的腐蚀,所以碘碘及其化合物从来不用做刻蚀气体40表 8-3-1 反应离子刻蚀化学气体与被刻蚀的材料41腐蚀气体的考虑腐蚀气体的考虑 反应生成物要是挥发挥发的,且沸腾温度要低低 刻蚀金属铬铬就不能选用含氟氟刻蚀气体而必须选用含氯氯的刻蚀气体,因为铬的氟化物沸腾温度远远大于铬的氯化物沸腾温度 可以将样台加温,使他的温度接近生成物沸腾温度,刻蚀主要考虑对衬底材料的抗刻蚀比抗刻蚀比和各向异性度各向异性度,其次是刻刻蚀速率蚀速率与刻蚀均匀性刻蚀均匀性 光刻胶有机聚合物抗刻蚀性差差,有时要用二氧化

21、硅二氧化硅、氮化硅、或金属膜做掩模,首先首先要用光刻胶做掩模刻蚀二氧化硅、氮化硅或金属膜,然后在以这些材料做掩模刻蚀材料42表 8-3-2 某些元素的刻蚀反应生成物沸腾温度43刻蚀工艺参数:刻蚀工艺参数:(1)反应气流速度反应气流速度在压强不变的情况下,流速太快快将导致反应气体分子在反应室停留的时间缩短时间缩短,以为维持压强不变意味着必须增加抽气速率,如果等离子体的产生功率不变,则能够产生的反应活性离子减少,导致刻蚀速率下降;反之,如果流速太低低,被消耗掉的反应气体得不到及时供给供给,也会使刻蚀速率降低8.3.2 反应离子刻蚀的工艺参数反应离子刻蚀的工艺参数44(2)放电功率放电功率增大放电功

22、率会导致离子能量增加能量增加,使电离几率增加,反应离子产生速率增加,同时离子对阴极表面及样品材料表面的轰击增加轰击增加,离子轰击不但可以增加刻蚀速率,而且可以增强刻蚀的各向异性度,因为离子垂直刻蚀样品表面,几乎没有横向刻蚀。但由于是物理溅射,离子轰击会增加掩模损失,降低降低掩模的抗刻蚀比抗刻蚀比45图 8-3-4 样品台偏置电源功率的影响46(3)反应室气压反应室气压反应离子刻蚀一般工作在10 10 Torr范围的低气压条件。在低气压,气体分子密度降低,电子自由程增加,因电子在每两次碰撞之间的加速能量增加,使电离几率电离几率增加;离子之间离子与原子之间碰撞减少,离子对材料表面刻蚀方向性改善,即

23、横向刻蚀降低,使刻蚀的各向异性异性增强;低气压有利于挥发性产物迅速离开刻蚀表面增加反应速率,增加刻蚀速率刻蚀速率。低低气压,使离子轰击刻蚀轰击刻蚀占主导地位,高高气压离子自由程降低使化学反应刻蚀反应刻蚀占主导地位,如果气压太低辉光放电无法维持 47图 8-3-5 反应气压的影响48(4)样品材料表面温度样品材料表面温度 高温高温会促进化学反应,同时也有利于化学反应生成的挥挥发性产物发性产物离开刻蚀表面。某些族化合物半导体材料必须在较高衬底温度才能有效刻蚀,例如InGaAs或GaInAsP要求衬底温度在150C以上,不对衬底特殊加温,被刻蚀的材料表面也会因离子轰击离子轰击自然升温升温,材料表面温

24、度可达100200C 温度升高会使光刻胶掩模光刻胶掩模软化变形变形,并且光刻胶掩模的刻蚀速率也会增加,使刻蚀的各向异性度各向异性度变差。可以采用氧化硅或氮化硅做掩模,也可以对样品台采取冷却措施49(5)电极材料电极材料 被刻蚀样品放在阴极表面,阴极本身也与样品一样被刻蚀,阴极材料阴极材料要是化学惰性的,等离子体中大量反应活性离子将被阴极刻蚀消耗掉,使刻蚀速率刻蚀速率降低 阳极和反应室侧壁接地,阳极与侧壁在离子溅射的刻蚀下形成不挥发性产物不挥发性产物,这些产物会沉积到其他表面,包括样品材料表面,影响对材料表面进一步刻蚀 记忆效应记忆效应和交叉污染交叉污染,将前一次的刻蚀物带到下一次刻蚀环境中,影

25、响刻蚀结果,可以用氧气或氩气对腔体进行预刻蚀预刻蚀一段时间50(6)辅助气体辅助气体 卤素气体是反应离子刻蚀的主要气体,在卤素气体中加入少量的氧气氧气或氩气氩气会改变刻蚀效果 在CF4中加入10%10%的氧气的氧气会使刻蚀速率增加10倍。在CF4等离子体中,CF4分解为CF3、CF2等自由基,在空气缺氧的情况下,CF3、CF2等自由基很容易复合形成稳定氟化物,有氧气存在时,阻止他们的复原复原,促使产生更多的F F自由基参与反应 CFCF3 3+CF CF3 3 C C2 2F F6 6 CFCF3 3+F F CFCF4 4 CF CF2 2+O OCOF+F COFCOF+F COF+O+O

26、COCO2 2+F+F 刻蚀速度刻蚀速度随氧气流速增加而增加,但抗刻蚀比抗刻蚀比对氧气流速有一个最大值,然后随氧气流速增加而大幅度降低。主要因为氧是刻蚀光刻胶的气体,氧气参与加速了光刻胶的刻蚀51图 8-3-6 氧气辅助气体的影响52 氩气氩气也是经常用到的辅助性惰性气体,氩离子不参与化学反应刻蚀,主要起物理溅射刻蚀溅射刻蚀作用,还有稳定等离子体等离子体放电放电作用 SFSF6 6是一种电负性电负性气体,电离后对放电空间电子消耗较多,使空间电子密度下降,加入氩气氩气后,氩原子的电离可以提供额外的电子电子,有利于稳定等离子体放电 氩气加入量加入量有一个最佳值,过度的氩气会稀释稀释化学反应气体浓度

27、,同时氩离子轰击溅射会加快掩模掩模消耗 这些因素因素相互依存,最佳刻蚀效果刻蚀效果(刻蚀速率、抗刻蚀比)需要试验摸索53 各向异性度异性度的控制比较复杂,化学活性气体参与的刻蚀都是各向同性的,只有物理溅射刻蚀才是各向异性,但会消耗掩模层,化学刻蚀对碳氢聚合物碳氢聚合物的存在非常敏感,表面有一层非常薄的碳氢聚合物薄膜也会有效阻止反应离子的横向刻蚀,光刻胶是碳氢聚合物,大多数离子刻蚀过程都会有碳氢聚合物产生,溅射到被刻蚀材料表面,形成“钝钝化层化层”刻蚀硅中用SFSF6 6后引入CHFCHF3 3气体,刻蚀硅尖硅尖结构,起到明显改善刻蚀的异性度效果。用这种方法可以获得50nm以下的硅纳米线纳米线结

28、构,纳米线深宽比50:150:1。物理溅射清除垂直垂直方向的钝化膜54图 8-3-7 硅尖结构刻蚀方法55(a)高CHF3气体流速(b)中CHF3气体流速 (c)低CHF3气体流速图 8-3-8 反应离子刻蚀硅尖形状控制56 另一种形成钝化的方法是低温低温反应离子刻蚀(cryogenic RIE)。常温刻蚀硅时,SFSF6 6气体与硅反应生成SiFSiF4 4挥发性产物并被排气系统抽走,温度低于-100 C度时,SiF4就会冷凝冷凝在样品表面,形成1020nm厚的保护层,使F F自由基与硅的反应大大减弱,光刻胶或二氧化硅的消耗也大大减弱,各向异性度,掩模抗刻蚀比抗刻蚀比同时得到改进。最佳温度在

29、-110 C左右,若温度低于-140-140 C C时,SF6气体在样品表面冷凝,纵向刻蚀也停止57需要和工艺:需要和工艺:8.4 反应离子深刻蚀反应离子深刻蚀 大规模集成电路集成电路制造中,越来越多的器件需要高深宽比微细结构,需要刻蚀深孔孔填充SiOSiO2 2,深刻蚀通孔填充金属金属,实现层与层之间的互联,深宽比要求达10:1甚至20:1,MEMSMEMS中需要刻蚀深度不是几微米,而是几十微米甚至几百几百微米微米 两种技术使高深宽比的硅刻蚀称为可能,一种是电感耦合电感耦合等离子源等离子源,另一种利用刻蚀与钝化交变过程,由罗伯特伯施(Bosch)发明,并申请专利,也叫“BoschBosch”

30、工艺58电感耦合等离子体源:(电感耦合等离子体源:(induction coupling plasma)induction coupling plasma)8.4.1 电感耦合等离子体系统电感耦合等离子体系统 反应离子深刻蚀第一个要求是需要较高的刻蚀速率,否则刻蚀穿透500m厚的硅片需要太长时间,无法成为一种生产技术。传统二级平行板电极系统随着射频功率射频功率的提高,等离子体密度会提高,但同时电极自偏置电压也提高,离子轰击样品的能量也增加,物理溅射会使抗刻蚀比下降,ICP源解决了刻蚀速率速率与抗刻蚀比抗刻蚀比这对矛盾矛盾 电感耦合电感耦合可以长时间维持等离子体区内电子回旋回旋运动,增加电离几率

31、;样品基板独立独立输入射频功率,产生的自偏置电压可以独立控制。59 ICP源既既可以产生很高的等离子体密度,又又可以维持较低的离子轰击能量,满足满足了高刻蚀速率与高抗刻蚀比这个原来互相矛盾矛盾的要求。刻蚀速率可实现20mmin以上,未来有可能达到50 mmin甚至 100100 mmin以上;对硅与光刻胶掩模的抗刻蚀比可达100:1,对硅和二氧化硅掩模的抗刻蚀比可达200:1200:1以上60图 8-4-1 ICP源的结构示意图61微波电子回旋共振等离子体源:(微波电子回旋共振等离子体源:(ECR)ECR)微波功率微波功率通过波导由系统的顶部输入到谐振腔体,电子在谐振腔内随微波的谐振而产生共振

32、共振,并在腔体外磁场的作用下回旋回旋,通过这种方式电子获得回旋共振能量,提高电离效率,导致很高的等离子体密度,样品台基板也是由一个单独单独的射频源输入射频功率,形成自偏置电压,等离子体能量和等离子密度单独控制,实现高高刻蚀速率、高高抗刻蚀比 缺点是结构复杂,需要微波功率源微波功率源,存在微波谐振与样品台基板射频源匹配匹配的问题,ICP源的出现取代了ECR源62图 8-4-2 ECR源的结构示意图638.4.2 Bosch(伯施)工艺(伯施)工艺 反应离子深刻蚀第二个要求是需要极好的各向异性各向异性,即刻蚀的边壁垂直。否则刻蚀越深,刻蚀图形与设计图形的偏偏差差越大。化学刻蚀本质上是各向同性的,对

33、碳氢聚合物的存在非常敏感,为阻止或减弱边壁刻蚀,只有设法向刻蚀侧向边壁沉积边壁沉积一层抗刻蚀薄膜,这就是“Bosch”工艺。通过交替转换刻蚀气体与钝化气体实现刻蚀与边壁钝化,其中刻蚀气体为SFSF6 6,钝化气体C C4 4F F8 8。C4F8在等离子体中能够形成氟化碳类聚合物,它沉积在硅表面能够阻止氟离子与硅的反应。刻蚀与钝化每5 515s15s转化一个周期。64 深度方向深度方向上有离子的物理溅射轰击,钝化膜被剥离,是化学反应离子刻蚀可以进一步发生,但侧壁方向侧壁方向不受离子溅射,钝化膜得以保留下来 在表面1%1%暴露刻蚀面积的情况下刻蚀速率可以达到50m min,在表面20%20%暴露

34、情况下刻蚀速率可以达到30 m min,硅与光刻胶的抗刻蚀比抗刻蚀比大于300:1,刻蚀深度比刻蚀深度比大于100:1.65表 8-4-1 典型的“Bosch”工艺参数66 在Bosch工艺中由于刻蚀与钝化的互相转换,而每一步刻蚀都是各向同性的,依次造成了刻蚀边壁的波纹效应波纹效应。边壁波纹可形成高达100nm以上的粗糙度。通过缩短缩短刻蚀与钝化周期周期可以减弱这种波纹效应,实现了70m深的边壁表面波纹起伏小于20nm 也可以在刻蚀后进行化学湿法抛光腐蚀,例如将刻蚀样品放入KOH+IPAKOH+IPA混合腐蚀液中短暂时间,将表面波纹起伏腐蚀平滑 低温刻蚀低温刻蚀没有气体转化过程,不不会形成所谓

35、“波纹波纹”效应,低温刻蚀与“Bosch”刻蚀的主要区别区别仅在于一个需要低低温冷却温冷却样品基板,另一个需要气体转化转化,可以再一台ICP刻蚀系统上同时实现两种刻蚀方式67图 8-4-3 “Bosch”工艺形成的边壁波纹68图 8-4-5 KOH+IPA腐蚀过后的图形69图 8-4-6 KOH+IPA腐蚀提高了边壁的光滑度(1 1 0)(1 0 0)(111)(1 0 0)(1 1 0)(111)5,2123708.4.3 纳米机构的深刻蚀纳米机构的深刻蚀 Bosch工艺形成的边壁波纹在大多数情况下,尤其对于MEMS的应用,并不会造成影响,因为MEMSMEMS器件的结构一般都在数十微米以上;

36、但如果刻蚀结构的深度在100nm100nm或100nm以下边壁波纹会对刻蚀结构本身造成严重影响,影响压印后压印后的脱模的脱模 采用特氟龙特氟龙涂层的样品台,或干脆不做气体转换不做气体转换直接混合进行刻蚀,或者采用低温低温刻蚀 还可以采用非气体转化深刻蚀工艺,包括HBrHBr、SFSF6 6+C+C4 4F F8 8、SFSF6 6+O+O2 2过合气体的低温刻蚀工艺。16nm16nm硅线结构代表深刻蚀技术的目前水平71图 8-4-7 Bosch工艺微刻蚀形成的纳米结构72图 8-4-8 用SF6+C4F8刻蚀硅纳米线结构73(1)负载效应负载效应8.4.3 反应离子深刻蚀工艺中存在的问题反应离

37、子深刻蚀工艺中存在的问题 负载效应是指局部刻蚀气体的消耗大于供给引起的刻蚀速率下降或分布不均匀效应。包括3种:宏观宏观负载效应、微观微观负载效应、以及与深宽比有关与深宽比有关的负载效应 宏观负载效应宏观负载效应是因刻蚀总面积的增加而导致的整体刻蚀速率的下降,如在刻蚀面积仅占样品总体面积1%1%时,刻蚀速率5050m m minmin,刻蚀面积占总体面积20%20%时,最高刻蚀速率3030 m m minmin 微观负载效应微观负载效应是指同一设计图案内图形密度不同导致刻蚀速率不同,在图形密集密集区域刻蚀深度小于图形稀疏稀疏区域,造成样品整体刻蚀深度不均匀74 与刻蚀深宽比相关刻蚀深宽比相关的负

38、载效应主要是因为高深宽比结构的图形随着刻蚀深度的增加,刻蚀表面的有效反应成分更新更新困难。因为必须是刻蚀生成的挥发成分必须从深沟槽或深孔中排出排出,并使充足的有效反应成分进入深槽或深孔,所以与刻蚀深宽比相关的负载效应又被称为RIERIE滞后效应滞后效应或孔孔径效应径效应 传统反应离子刻蚀也会有上面的问题,但以深刻蚀严重。一般一般可以采取高抽真空高抽真空系统,稀释反应气体或脉冲式等离子体可以在某种程度上缓解负载效应,目的是快速移走反应生成物或减小表面有效反应成分不均匀性;还可以增加一些无用图形无用图形平衡图形密度分布;还可以调整工艺参数满足关键图形关键图形刻蚀要求,允许非关键图形刻蚀精度有所差异

39、75图 8-4-9 反应离子深刻蚀中的负载效应76(2)微沟槽效应微沟槽效应 微沟槽效应微沟槽效应是指深刻蚀中边角的刻蚀深度大于中心部分刻蚀深度的一种表现。是由高能离子高能离子在刻蚀结构的侧壁下滑下滑并直接轰击溅射侧壁的边角造成的。由于侧壁表面近于垂直垂直的角度,小角度小角度掠射到侧壁的离子会被直接反射反射到侧壁底部的边角,形成一种聚焦聚焦效应,使侧壁边角的刻蚀速率额外增强 刻蚀深度越深越深侧壁现象越明显越明显;刻蚀侧壁的负电荷积累负电荷积累也会加重微沟槽效应。向刻蚀表面喷射电子喷射电子,例如用宽束电子辐照样品表面,可以在某种程度上中和刻蚀表面的电荷分布不均,达到减小减小微沟槽效应的效果77图

40、 8-4-10 形成微沟槽的机理78图 8-4-11 微沟槽效应与加入电子中和后的结果(a)深刻蚀中微沟槽效应(b)加入电子中和后的结果79(2)缺口效应缺口效应 缺口效应是发生在刻蚀SOISOI(silicon on insulator)硅片时发生的一种现象。SOI由两层单晶硅中间夹一层二氧化硅通过硅片键合技术形成的。底层的硅单晶作为衬底层衬底层,又称“把手层”顶层的硅单晶叫器件层器件层 刻蚀速率快的图形在刻蚀到二氧化硅隔离层后并没没有完全停止停止,而是继续沿着二氧化硅隔离层表面横向横向方向刻蚀刻蚀,形成所谓“缺口缺口”效应 发生缺口效应的原因是离子在二氧化硅绝缘层表面积累积累形成一个局部的

41、正电场正电场,这个局部的正电场将入射离子向两两侧偏转侧偏转,造成对界面处硅层的刻蚀 解决方法可将局部正电荷移走正电荷移走,或者降低刻蚀样品台偏置电压的频率频率,使积累的正电荷在偏置电压关段区有时间逸逸散散80图 15 缺口效应和金属夹层charge relaxation81图 18 SAMI(self-aligned metal inerlayer)过程82图 8-4-12 微沟刻蚀结果比较Without a self-aligned metal interlayerWith a self-aligned metal interlayer83图 8-4-13 样品台采用低频电压微沟槽刻蚀结果L

42、ow-frequency substrate bias 380 kHz,pulsed at 40 Hz and 50%duty cycle84(2)离子损伤效应离子损伤效应 反应离子刻蚀中总是有一部分离子在阴极电场加速下轰击刻蚀表面,一方面起到溅射刻蚀溅射刻蚀作用,另一方面也会对刻蚀表面载流子分布及晶格结构造成损伤损伤 离子能量在50500eV左右,大多数离子在样品表面的穿透深度只有几纳米,但样品若是低晶面指数低晶面指数表面,离子会由于沟道效应进入样品深层,形成对载流子的陷阱陷阱,或造成晶格缺陷缺陷或杂质杂质,使高高迁移率晶体管载流子浓度载流子浓度和迁移率迁移率发生变化 单晶材料可以通过退火工

43、艺退火工艺消除,但不适用于族化合物半导体,高温会使他们分解。最好的解决办法就是降降低低离子能量,ICPICP系统可以单独控制阴极偏压,降低离子能量,但同时也也会影响到刻蚀速率、抗刻蚀比、刻蚀各向异性度等85图 8-4-14 离子损伤效应对样品的影响SF6:N2=30:30 sccm,20 W,15 mTorr,30 C,DC bias 70 V(4%和11.2%)868.5 等离子体刻蚀等离子体刻蚀 反应离子反应离子刻蚀并不等同于等离子等离子体刻蚀(plasma etch),纯的等离子体刻蚀主要是化学刻蚀,被刻样品放在阳极阳极表面,阳极表面电场很弱,离子轰击溅射效应可忽略不计 纯等离子系统除平

44、板电极结构外,还有筒桶形反应器筒桶形反应器刻蚀系统(barrel etcher),等离子体在筒形空间产生,通过反应壁上的电极耦合耦合到反应器空间,被刻蚀样品放置在等离子空间,样品表面没有任何电场电场形成,因而也就不存在离子轰击离子轰击效应 可以放置多片硅片,作为表面干法清洗工艺,非图形转移非图形转移类刻蚀,例如清除光刻胶涂层。还可以用于清除牺牲层牺牲层,例如二氧化硅层、PMMA或光刻胶层,湿法腐蚀湿法腐蚀液体张力会使微结构黏附在衬底表面,导致器件失效。已成功用于制作空气桥空气桥微结构和微悬臂梁微悬臂梁结构87图 8-5-1 筒形等离子体刻蚀系统的横截面示意图88图 8-5-2 空气桥结构工艺流

45、程89图 8-5-3 微悬臂梁结构High power RF MEMS switch configuration:a matrix of cantilever switch908.6 离子溅射刻蚀离子溅射刻蚀 离子溅射刻蚀是纯粹的物理物理过程,氩气是常用的离子源气体,等离子等离子体溅射效率低,或刻蚀速率低,一般不用来作刻蚀工具,而是作为薄膜沉积薄膜沉积工具,如等离子体溅射镀膜 离子束溅射刻蚀又称为“离子束铣离子束铣”,与等离子刻蚀不同的是将等离子体的产生区和刻蚀区分开分开,热阴极发射电子通过阳极加速获得足够能量,与气体分子碰撞产生电离,形成等离子体。等离子体区的离子通过加速电极引出,轰击到样品

46、表面 如果样品为绝缘材料绝缘材料,则正离子轰击会积累电荷形成表面表面正电场正电场,对离子产生排斥作用,可以在样品架附近加装一个热阴极,叫做中性化阴极中性化阴极,其发射的电子能够被样品表面的正电场吸引而中和因离子积累形成的正电场 因此离子束溅射可以刻蚀导电材料导电材料或绝缘材料绝缘材料91图 8-6-1 离子束刻蚀系统的结构示意图92表 8-6-1 一些材料的离子溅射刻蚀速率93(1)离子束溅射对材料没有选择性,掩模消耗速度很快以此刻蚀深度有限刻蚀深度有限离子束溅射技术中需要注意的三点离子束溅射技术中需要注意的三点 光刻胶光刻胶有较高的离子溅射速率,并不是不是最合适的掩模材料,但如果在刻蚀室中引

47、入化学活性气体,则不仅可以改善抗刻蚀比而且可以改善刻蚀速率 例如刻蚀氧化铪氧化铪(HfO2)材料中加入CHFCHF3 3气体(Ar:CHF3=1:2)不但使氧化铪的刻蚀速率增加,而且使光刻胶掩模的刻蚀速率降低 加入化学活性气体后的离子束溅射刻蚀变成了反应离子束溅射刻蚀(reactive ion beam etching,RIBERIBE),需要注意的是RIBE并不等同于RIERIE,因为化学活性气体不是以反应离子的形式参与刻蚀,而是吸附在刻蚀表面,参与表面化学反应94图 8-6-2 有无CHF3气体的氩离子束溅射刻蚀速率比较95(2)小面现象小面现象 由于离子溅射对掩模的过渡消耗,掩模厚度随着

48、刻蚀深度的增加而减薄,掩模的形状也随着离子束的溅射而变形,因为尖角尖角处的掩模总是最快最快消耗掉,掩模下的刻蚀结构也随之改变形状,形成所谓“小面小面”现象现象 小面现象小面现象在以光刻胶光刻胶为掩模的情况下最为严重,因为光刻胶层必须很厚才能阻挡离子束溅射对掩模的过度消耗。以硬质材料如钨钨做掩模层掩模层会大大减轻小面现象,但硬质材料需要额外额外的光刻与刻蚀工序,使图像转移复杂化反应96(3)溅射与离子轰击角度有关溅射与离子轰击角度有关 离子溅射产额在倾斜角度最大,因此在离子束溅射系统刻蚀中,样品总是倾斜倾斜放置的,为了得到均匀溅射,样品架本身除了倾斜之外还绕中心轴旋转旋转(4)溅射产物会再次沉积

49、再次沉积到溅射系统的各个部分 样品在刻蚀中倾斜倾斜和旋转旋转能够有效清除边壁上的二次沉积层 引入化学活性气体化学活性气体,例如在离子束溅射刻蚀氧化铪(HfO2)中引入CHF3气体。CHF3气体并不能导致溅射刻蚀产物成为挥发性产物,但因引入CHF3气体而产生的溅射刻蚀产物溅射刻蚀产物却可以用HCl腐蚀溶解,而HCl对氧化铪结构物任何伤害97图 8-6-3 离子束溅射刻蚀中的小面现象988.7 反应气体刻蚀反应气体刻蚀 前面介绍的干法刻蚀都是利用等离子体中的离子离子,或者直接物理溅射刻蚀溅射刻蚀,或者化学反应化学反应刻蚀。反应气体刻蚀则不需要任何形式的等离子体。利用二氟化氙(XeFXeF2 2)在

50、气态可以直接与硅生成挥发性产物SiF4,可对硅表面进行各向同性刻蚀 XeF XeF2 2+Si+Si 2Xe2Xe(气态)(气态)+SiF+SiF4 4(气态)(气态)XeF2在常温常压下成白色固体粉末状态,但蒸汽压很低(约3.3Torr,25 C),在14Torr的低真空下升华为气态气态。所以,这种气象刻蚀不需要等离子体,只需要一个真空容器真空容器和排气系统排气系统99(1)XeF2只对硅起化学腐蚀作用,因此有非常高高的抗刻抗刻蚀比蚀比(2)XeF2刻蚀硅的速度一般在13mmin。刻蚀速率与硅的晶向晶向或掺杂掺杂无关,刻蚀深度只与时间有关(3)XeF2刻蚀是完全各向同性各向同性刻蚀,而且横向

51、钻蚀横向钻蚀(undercut)能力特别强,使之成为清除牺牲层、制作悬挂式微机构的有效方法(4)XeF2刻蚀的表面非常粗糙非常粗糙,其表面粗糙度可达数微米以上。通过与其他卤素气体其他卤素气体的混合使用可以改善表面刻蚀粗糙度,例如将BrF3和ClF3加入到XeF2气氛中能够得到光滑表面XeFXeF2 2气相刻蚀硅有以下优点气相刻蚀硅有以下优点100供气方式供气方式 XeF2气相刻蚀可以通过两种方式实现,一种是脉冲式脉冲式供气方式,另一种是恒流恒流供气方式。脉冲式供气方式,首先将样品空间抽真空至20mTorr左右,然后通入XeF2蒸气,待腔体气压达到1.4Torr时关上进气阀,反应20s20s后,

52、打开抽气阀将真空恢复至20mTorr20mTorr,然后进行下一周期的进气 恒流供气方法则是利用节流阀将样品空间内的XeF2气压控控制制在1.4mTorr1.4mTorr左右,直到所需要的刻蚀时间达到后关上进气阀101表 8-7-1 XeF2对几种常用掩模材料抗刻蚀比102图 8-7-1 XeF2的钻蚀作用1038.8 其他物理刻蚀技术其他物理刻蚀技术 除了以上利用离子的物理刻蚀技术之外,一些传统的加工技术如激光加工激光加工、电火花加工电火花加工和喷粉加工喷粉加工也经过改进被用来进行微细加工8.8.1 激光微加工技术激光微加工技术 激光加工已经是一种成熟的加工技术,长期以来广泛用于电子工业电子

53、工业和机械制造业机械制造业,如切割、划片、打孔、打标、焊接、表面处理等、可加工材料包括金属、陶瓷、玻璃、聚合物材料、金刚石或碳化硅等传统激光加工传统激光加工104 传统激光加工是一种基于热效应热效应的加工方法,即高能量密度的激光束使工件表面局部升温升温、熔化熔化至汽化汽化来逐层移走材料,热加工不可避免会带来加工表面和边缘因热灼形成的粗糙不平粗糙不平,对宏观材料来说也许不算什么,但对微加工来说是该技术的一个主要缺陷 基于热效应的激光加工不但加工深度有限制(一般在0.51mm左右)加工横向尺寸也有限制,因为激光本身的波长波长限制了能够得到的分辨率105图 8-8-1 激光束在1mm厚镍铁合金上加工

54、制作的25m的沟槽106 激光冷加工激光冷加工可以避免因热熔带来的一系列问题,可以实现冷加工的有准分子激光对聚合物材料和某些陶瓷材料的加工 准分子激光加工的短波长光子能量能够引起某些聚合物分子的光化学反应,击断击断聚合物分子长链,直接生成汽化产物,而不经过热熔阶段,形成一种所谓“激光刻蚀激光刻蚀”(ablation)。激光剥蚀在加工表面不引起灼烧现象,可以形成平整的加工表面和边缘 准分子激光器由于波长短,光学分辨率高,因而可以进行高精度微细加工。聚合物材料本身并不是一种用途很广范的功能材料,因此以激光加工形成聚合物结构通常只是作为中间过渡结构,通过电镀将聚合物结构转化为金属结构,这一技术可以成

55、为激光激光LIGALIGA技术技术准分子激光加工准分子激光加工107图 8-8-2 由准分子激光刻蚀形成的微细结构108图 8-8-3 由准分子激光加工光热驱动器单层高密度聚乙烯(HDPE)(single-layer high-density polyethylene)1500m-length 250 m-width 40 m-thickness109 激光加工技术方面的一个令人瞩目的发展是具有飞秒飞秒脉宽脉宽的蓝宝石激光的应用。飞秒激光的脉冲宽度或每一个脉冲的持续时间在飞秒量级飞秒量级,而传统的脉冲宽度在纳秒量级,飞秒脉冲对材料表面的辐射时间如此之短,以至于激光能量没有时间转化为热量扩散到相

56、邻区域。直接由固态转化为等离子体态等离子体态,并爆发式逸出材料表面,没有热熔过程,因此飞秒加工也是冷加工冷加工飞秒激光加工飞秒激光加工110图 8-8-4 纳米激光与飞秒激光在不锈钢表面打孔比较111图 8-8-5 飞秒激光加工微结构(a)不锈钢薄片上深孔(b)金属薄膜上微纳米阵列孔(c)耐热玻璃上深4m的水渠道结构112图 8-8-6 TTP技术加工的微小蜘蛛和恐龙模型飞秒双光子聚合(TPP)(two-photon polymerization)113激光加工优点与局限激光加工优点与局限 激光微加工是一种快速成型技术,即不需要曝光、显影、刻蚀的中间步骤。而且激光加工不受不受材料形状形状与大小

57、大小限制,其他微细加工大多要求加工表面平整。激光微加工另一个优点是可以加工其他材料没法加工的材料如金属金属、陶瓷陶瓷等 激光微加工的一个主要局限是产出率低产出率低,激光剥蚀材料的速率极其有限,尤其是飞秒激光剥蚀,每次移走的物质量很少,飞秒激光虽然切割质量高,但并不是所有应用都非飞秒激光不能,有些加工使用纳秒激光更合适114图 8-8-7 对氧化铝薄膜的加工1158.8.2 电火花微加工技术电火花微加工技术 电火花加工(electrodischarge machining,EDM)也是一种成熟的机械加工技术,电火花加工利用两个电极间的火花放电放电产生的高热使火花放电区的材料熔化熔化,熔渣随冷却液

58、体被带走 对工件材料的唯一要求是导电导电,因此是加工超硬材料的非常合适技术。电火花微加工结构的尺寸取决于放电电极的尺寸,放电电极电极越小可加工的尺寸越小,最小的放电电极直径4.3m,长50m116图 8-8-8 电火花微加工系统117(1)可加工导体导体或半导体类超硬半导体类超硬材料,包括硅材料和铁氧体材料。多用来制造微注塑微注塑或微模压微模压的模体,这些材料由钢质材料制作,与激光加工相比,设备成本低(2)由于电火花加工的放电电极必须与工件之间保持一定间隙,其加工是非接触式加工非接触式加工,不对工件施加任何压力。对加工超薄工件或弯曲表面的工件非常有利。放电电极可做得非常纤细,而不必担心在加工中

59、折断(3)电火花微加工可以制作深宽比深宽比很高的结构,如钻深孔(4)通过控制放电能量能量和加工速率速率,电火花微加工可以达到很高的表面加工精度电火花微加工技术特点电火花微加工技术特点1188.8.3 喷粉微加工技术喷粉微加工技术 喷砂(sand blasting)工艺是一种传统的机械加工工艺,在机械加工中,喷砂被用来清除表面锈层、漆层或污层。用于微加工的喷砂技术实际上喷的不是砂而是氧化铝(Al2O3)粉末,有些文献也称为“喷粉技术喷粉技术”(powder blasting)AlAl2 2O O3 3粉末颗粒一般在330m,这些粉末颗粒撞击工件表面的速度速度可达80200ms。排气系统将加工系统

60、中的粉尘排走收集后循环使用 加工速率与气流压力压力成正比,与喷嘴和工件表面的距离距离成正比,但当气压高于一定值后,加工速率趋于饱和饱和,因为气流速度已趋于音速音速119图 8-8-9 喷粉加工系统示意图120(1)喷粉加工只适用于脆性脆性(brittle)材料如玻璃和硅材料,而不适用于韧性韧性(ductile)材料,如软金属金属或高分子高分子聚合物聚合物。这些韧性材料可以作为喷粉加工的掩模(2)喷粉加工的掩模除了需要韧性材料外,还需要有足足够厚度够厚度,因为掩模减薄到一定厚度后,高动能粉末颗粒能够穿透掩模而损伤工件表面(3)喷粉加工是纯粹的机械加工,喷嘴形成的粉束总是在中心处最高中心处最高,因

61、而形成的图形的刻蚀剖面有一定坡度坡度(4)喷粉加工的分辨率分辨率在50m以上,这主要是受Al2O3粉末颗粒直径的限制。分辨率并不能因为减小粉末颗粒而增加,因为随着颗粒的减小,粉末颗粒动能动能也减小(5)喷粉加工的表面粗糙度一般在微米量级微米量级喷粉加工特点喷粉加工特点121图 8-8-10 喷粉加工形成的沟槽122 喷粉加工不是什么高科技加工方法,正因为如此,它的加工成本低。对于玻璃材料玻璃材料的加工除了HF酸湿法腐蚀外没有更好的方法,但HF酸不但是一种危险的化学物质,而且腐蚀本身是各向同性的,所以喷粉技术成为了加工玻璃的组合式技术 微流体微流体与生物芯片生物芯片系统的微结构一般都在几十微米以上,因此喷粉加工的分辨率完全能满足要求 过去在玻璃芯片上打孔需要金刚石钻头钻孔钻孔,机械钻孔会造成孔的边缘爆裂,而且无法加工很薄的芯片。喷粉喷粉方法可以一次加工大量微孔,而且孔的质量要大大好于机械钻孔方法123

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。