化学镀及化学转化膜课件

化学镀及化学转化膜课件

《化学镀及化学转化膜课件》由会员分享,可在线阅读,更多相关《化学镀及化学转化膜课件(79页珍藏版)》请在装配图网上搜索。

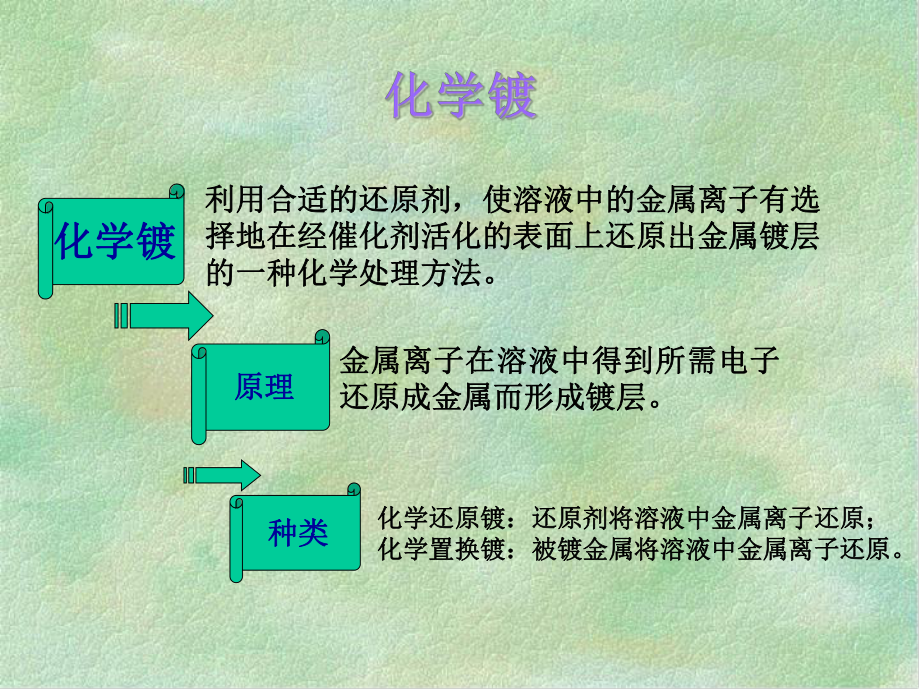

1、 利用合适的还原剂,使溶液中的金属离子有选利用合适的还原剂,使溶液中的金属离子有选择地在经催化剂活化的表面上还原出金属镀层择地在经催化剂活化的表面上还原出金属镀层的一种化学处理方法。的一种化学处理方法。化学镀化学镀原理原理金属离子在溶液中得到所需电子金属离子在溶液中得到所需电子还原成金属而形成镀层。还原成金属而形成镀层。化学还原镀:还原剂将溶液中金属离子还原;化学还原镀:还原剂将溶液中金属离子还原;化学置换镀:被镀金属将溶液中金属离子还原。化学置换镀:被镀金属将溶液中金属离子还原。种类种类不需要直流电源及电解设备,工艺操作方便;不需要直流电源及电解设备,工艺操作方便;镀层厚度均匀,分散性好;镀

2、层厚度均匀,分散性好;不受电力线分布不均的影响,适于复杂形状零件;不受电力线分布不均的影响,适于复杂形状零件;镀层外观好,较电镀层耐蚀性好,晶粒细,致密空隙少;镀层外观好,较电镀层耐蚀性好,晶粒细,致密空隙少;可在非导体、塑料、陶瓷、玻璃表面沉积成镀层。可在非导体、塑料、陶瓷、玻璃表面沉积成镀层。优点优点缺点缺点化学镀液没有电镀液稳定,镀液维护、再生复杂,成本高化学镀液没有电镀液稳定,镀液维护、再生复杂,成本高表面活化与自催化作用表面活化与自催化作用1844年年 Wurtz 在实验室首次发现镍的还原;在实验室首次发现镍的还原;1946年年 美国国家标准局美国国家标准局Brenner和和Ridd

3、ell,钢基体在碱性钢基体在碱性镀液中获得镍磷镀层;镀液中获得镍磷镀层;在酸性镀液;不同金属基体上沉积镀层,在酸性镀液;不同金属基体上沉积镀层,e.g.1955年开展年开展化学镀铜研究;化学镀铜研究;进展进展化学镀镍的优缺点化学镀镍的优缺点比电镀镍硬度高、初期磨损比电镀镍硬度高、初期磨损后的耐磨性比镀硬铬好后的耐磨性比镀硬铬好使某些技术或非金属表面具使某些技术或非金属表面具有钎焊能力有钎焊能力镀层均匀,结晶细致镀层均匀,结晶细致化学品价格高,镀液成本大化学品价格高,镀液成本大化学镀镍层脆性大化学镀镍层脆性大对某些金属(对某些金属(Cu、Zn、Sn等)等)合金基体需先镀铜再镀镍合金基体需先镀铜再

4、镀镍沉积速度慢沉积速度慢NiP化学镀的反应机理化学镀的反应机理次磷酸根分解还原成磷次磷酸根分解还原成磷 H2PO2+HH2O+OH+P原子氢态理论原子氢态理论 镀液在加热时,镀液在加热时,通过次亚磷酸盐在水溶液中脱氢,形成通过次亚磷酸盐在水溶液中脱氢,形成亚磷酸根,同时放出初生态原子氢亚磷酸根,同时放出初生态原子氢H2PO2 +H2OH2PO3+2H 初生态氢原子吸附催化金属表面而使其活化,镀液中的镍阳离初生态氢原子吸附催化金属表面而使其活化,镀液中的镍阳离子还原,在催化金属的表面上沉积金属镍:子还原,在催化金属的表面上沉积金属镍:Ni2+2H Ni+2H+Ni2+2H2PO2 H2PO3+N

5、i+2H+还原处的镍、磷原子共同沉积形成还原处的镍、磷原子共同沉积形成NiP固溶体镀层。固溶体镀层。主盐主盐还原剂还原剂缓冲剂缓冲剂稳定剂稳定剂络合剂络合剂镍盐,提供二价镍离子,用氯化镍或硫酸镍。镍盐,提供二价镍离子,用氯化镍或硫酸镍。次磷酸盐,通过氧化脱氢,提供活泼氢原子,次磷酸盐,通过氧化脱氢,提供活泼氢原子,将将Ni离子还原成金属,并使镀层中有离子还原成金属,并使镀层中有P的成分。的成分。使镍离子与络合剂形成稳定络合物,使镍离子与络合剂形成稳定络合物,防止氢氧化物及亚磷酸盐沉淀。防止氢氧化物及亚磷酸盐沉淀。不使镀液形成活性结晶核心,防止分解。不使镀液形成活性结晶核心,防止分解。保证保证p

6、H值的稳定。值的稳定。化学化学NiP镀按磷含量分为:镀按磷含量分为:高磷:高磷:10以上,耐蚀盐雾能力强、电阻率高;以上,耐蚀盐雾能力强、电阻率高;中磷:中磷:69热处理部分晶化后,硬度高热处理部分晶化后,硬度高低磷:低磷:25硬度高,在碱性介质种耐蚀性好,硬度高,在碱性介质种耐蚀性好,可焊性好,沉积速度快。可焊性好,沉积速度快。化学化学NiP镀的结构与含磷量有关:镀的结构与含磷量有关:晶态:晶态:9完全非晶态完全非晶态Ni-P 合金平衡图合金平衡图非晶态非晶态NiP镀层的微观显微组织镀层的微观显微组织 1000非晶非晶NiP层在酸性介质中浸泡前后表层层在酸性介质中浸泡前后表层P的分布的分布

7、NiP镀层厚度均匀、能精确的控制厚度,省镀层厚度均匀、能精确的控制厚度,省去镀后加工过程。去镀后加工过程。易于钎焊、抗腐蚀性好。易于钎焊、抗腐蚀性好。硬度高、镀层经低温处理后可弥散强化,获硬度高、镀层经低温处理后可弥散强化,获得更高的硬度,提高耐磨性。得更高的硬度,提高耐磨性。大多数金属基体上附着力好。大多数金属基体上附着力好。NiP镀层的密度、热胀系数、磁性及延展镀层的密度、热胀系数、磁性及延展性与含磷量有关性与含磷量有关模具工业:模具工业:1.保证硬度和耐磨性;保证硬度和耐磨性;2.且有固体润滑的效果。且有固体润滑的效果。石油化学工业:石油化学工业:1.耐蚀性强;耐蚀性强;2.适于管件及复

8、杂零件。适于管件及复杂零件。汽车工业:汽车工业:1.耐磨功能性镀层;耐磨功能性镀层;2.塑料制品电镀前的预镀塑料制品电镀前的预镀。通过金属与溶液界面上的化学或电化学反应,通过金属与溶液界面上的化学或电化学反应,在其表面形成稳定的化合物膜层。在其表面形成稳定的化合物膜层。化学转化膜化学转化膜原理原理人为控制的金属表面腐蚀过程,在人为控制的金属表面腐蚀过程,在形成时必须有基体金属直接参加。形成时必须有基体金属直接参加。氧化物膜、磷化物膜、氧化物膜、磷化物膜、铬酸盐膜、溶胶凝胶膜等铬酸盐膜、溶胶凝胶膜等种类种类钢铁化学氧化机理钢铁化学氧化机理使钢铁的表面生成非常稳定的磁性氧化铁使钢铁的表面生成非常稳

9、定的磁性氧化铁Fe3O4 膜层。膜层。钢铁氧化处理钢铁氧化处理碱性化学氧化法:将钢铁件置于添加氧化剂碱性化学氧化法:将钢铁件置于添加氧化剂(硝酸钠或亚硝酸钠)的热强碱溶液种进行处理。(硝酸钠或亚硝酸钠)的热强碱溶液种进行处理。钢铁化学氧化钢铁化学氧化钢铁氧化处理的反应机理钢铁氧化处理的反应机理 两者相互反应生成磁性氧化铁:两者相互反应生成磁性氧化铁:NaFeO2+Na2Fe2O4+2H2O Fe3O4+4NaOH 高温下(高温下(100 C)金属铁与氧化剂和强碱作用,金属铁与氧化剂和强碱作用,生生 成亚铁酸钠和铁酸钠:成亚铁酸钠和铁酸钠:3Fe+NaNO2+5NaOH=3NaFeO2+H2O+

10、NH3 6NaFeO2+NaNO2+5 H2O=3Na2Fe2O4+7NaOH+NH3 单槽法钢铁氧化配方单槽法钢铁氧化配方组成及工艺条件12氢氧化钠(NaOH)550650600700亚硝酸钠(NaNO2)150200200250重铬酸钾(K2Cr2O7)-2532温度/C 135145130135时间/min156015铝和铝合金阳极氧化铝和铝合金阳极氧化铝及铝合金化学氧化铝及铝合金化学氧化铜及铜合金化学氧化铜及铜合金化学氧化属于电化学性质,在局部电池阳极上发生:属于电化学性质,在局部电池阳极上发生:AlAl 3+3e同时,阴极上发生:同时,阴极上发生:3H2O+3e 3OH-+(3/2)

11、H2 阴极反应使金属和溶液界面液相区的碱度增加阴极反应使金属和溶液界面液相区的碱度增加,进一步如下反应,形成进一步如下反应,形成Al2O3薄膜薄膜:Al 3+3OH-AlOOH+H2OAlOOH -Al2O3 H2OCu铝和铝合金化学氧化机理铝和铝合金化学氧化机理 19 By Jing LiangSchool of Materials and Metallurgy 阳极反应首先是水的电阳极反应首先是水的电解,产生初生态的解,产生初生态的O,H2O-2e O+2H+在适当的电解液中,以金属作为阳极,在适当的电解液中,以金属作为阳极,在外加电流下使其表面生成氧化膜的方法。在外加电流下使其表面生成氧

12、化膜的方法。阳极氧化的原理阳极氧化的原理氧原子立即和铝发生氧氧原子立即和铝发生氧化反应,生成薄而致密化反应,生成薄而致密的氧化铝阳极氧化膜:的氧化铝阳极氧化膜:2Al+3O Al2O3 阴极只起导电作用和析氢反应:阴极只起导电作用和析氢反应:2H+2e H2 同时酸对铝和生成的氧化膜进行化学溶同时酸对铝和生成的氧化膜进行化学溶解,如下反应解,如下反应:2Al+6H+2Al 3+3H2 Al2O3+6H+2Al 3+3H2O铝和铝合金阳极氧化机理铝和铝合金阳极氧化机理阳极氧化阳极氧化铝和铝合金阳极氧化铝和铝合金阳极氧化25 C 时时Al的电位的电位pH图图 21 By Jing LiangSch

13、ool of Materials and Metallurgy 多孔结构多孔结构吸附性强吸附性强可着色、封闭提高耐磨耐蚀性可着色、封闭提高耐磨耐蚀性阻抗较高,热、电的绝缘体阻抗较高,热、电的绝缘体热导率低,稳定性到热导率低,稳定性到1500 C 塑性较差,脆性垂直与膜层生塑性较差,脆性垂直与膜层生长方向长方向 22 By Jing Liang防护层:空气中有足够的稳定性,提高表面耐蚀性防护层:空气中有足够的稳定性,提高表面耐蚀性防护装饰层:防护装饰层:着色处理可得到各种鲜艳色彩着色处理可得到各种鲜艳色彩绝缘层:很高的绝缘电阻和击穿电压,绝缘层:很高的绝缘电阻和击穿电压,可作电解可作电解 电容器

14、的电介质或电器绝缘层电容器的电介质或电器绝缘层耐磨层:有高硬度,耐磨层:有高硬度,提高表面耐磨性提高表面耐磨性喷漆(电镀)层:底层:多孔、良好的吸附性喷漆(电镀)层:底层:多孔、良好的吸附性 提高漆、其他有机物膜(金属电镀层)与基体结合力提高漆、其他有机物膜(金属电镀层)与基体结合力硫酸阳极氧化硫酸阳极氧化铬酸阳极氧化铬酸阳极氧化草酸阳极氧化草酸阳极氧化适用于铝及所有铝合金适用于铝及所有铝合金广泛使用广泛使用多为精密零件多为精密零件适用于纯铝和镁合金,适用于纯铝和镁合金,含铜和硅的铝合金不适含铜和硅的铝合金不适用用膜厚膜厚520m25 m820 m孔隙率大、吸附力强孔隙率大、吸附力强孔隙率低、

15、弹性小孔隙率低、弹性小弹性好弹性好较高硬度,耐磨耐蚀性较高硬度,耐磨耐蚀性好好耐磨性差耐磨性差耐蚀性好耐蚀性好溶液稳定,允许杂质含溶液稳定,允许杂质含量范围大量范围大溶液成本高溶液成本高溶液成本高溶液成本高有毒性、稳定性差有毒性、稳定性差电能消耗小电能消耗小耗电耗电比较耗电比较耗电工业常用三种阳极氧化膜工艺特点比较工业常用三种阳极氧化膜工艺特点比较 用含有磷酸、磷酸盐和其他化学药品的稀溶用含有磷酸、磷酸盐和其他化学药品的稀溶液处理金属,液处理金属,使金属表面使金属表面 发生化学反应,发生化学反应,转变为完整的、具有中等防腐的作用的不溶转变为完整的、具有中等防腐的作用的不溶性磷酸盐层的方法。性磷

16、酸盐层的方法。1864 年年 Ross W.A.1906 年年 Coslett T.W.提出生产应用专利提出生产应用专利1950s 迅速发展迅速发展金属醇盐金属醇盐金属溶液金属溶液溶胶涂膜溶胶涂膜陶瓷涂膜陶瓷涂膜酒精水和酸浸渍后取出加热500 浸镀法工艺流程浸镀法工艺流程 保护性膜层:显著提高基体的抗氧化性、耐蚀性、耐磨性及化学耐久性 功能性膜层:防反射膜、平面光波电路材料、纳米薄膜电极等 催化作用膜:光电化学催化膜等铝合金材料如何制备成如下零件用材料:1)耐蚀零件,如高压锅、铝合金门窗等;2)耐磨零件,如发动机活塞,纺织机械零件等;3)自润滑零件,食品、缝制机械行业的摩擦零件。专题:铝合金复

17、合硬质阳极氧化专题:铝合金复合硬质阳极氧化新技术新技术目录u 绪论u 实验材料及研究方法u 硬质阳极氧化研究u 热处理对阳极氧化膜层的影响研究u 铝合金复合硬质阳极氧化研究u 结论一、绪论l 研究背景研究背景1)1)铝合金铝合金:导热性好、容易加工、低:导热性好、容易加工、低噪音,是制备机械摩擦零件的重要噪音,是制备机械摩擦零件的重要材料之一;但硬度低,需要表面处材料之一;但硬度低,需要表面处理;理;2)2)表面阳极氧化技术表面阳极氧化技术:在铝合金表面:在铝合金表面制备耐磨的制备耐磨的AlAl2 2O O3 3氧化膜提高耐磨性氧化膜提高耐磨性能;能;3)3)传统氧化技术存在的问题:传统氧化技

18、术存在的问题:工业直工业直流氧化的膜的硬度在流氧化的膜的硬度在320-380HV320-380HV范范围,耐磨性差,需要研究围,耐磨性差,需要研究新的制备新的制备技术技术。图1.1 铝合金表面阳极氧化制备的耐磨零件l 阳极氧化成膜过程及膜层阳极氧化成膜过程及膜层结构结构 铝合金作为阳极,Al、Pb或其它金属作为阴极,通电后生如下反映:阳极:2Al+3H2OAl2O3+6H+6e(成膜过程)Al2O3+6H+2Al3+3H2O (膜溶解过程)阴极:6H2O+6e3H2+6OH-氧化膜层结构为靠近铝基体的阻挡层和多孔层组成,成分主要为非晶态的Al2O3。图1.2 铝多孔型阳极氧化膜的单元胞结构模型

19、阳极氧化普通阳极氧化硬质阳极氧化复合阳极氧化膜层薄、硬度低膜层薄、硬度低民用铝材防护与装饰民用铝材防护与装饰硬度硬度300HV300HV硬质耐磨功能膜硬质耐磨功能膜复合硬质及润滑颗粒复合硬质及润滑颗粒增强功能膜层耐磨性能增强功能膜层耐磨性能u 研究目的和意义研究目的和意义 1)研究铝合金表面阳极氧化制备新技术及其相关机理;2)提高氧化膜表面硬度、耐磨性和自润滑性,为无油润滑应用奠定研究基础。u 研究内容研究内容 优化混合酸氧化溶液;研究直流、直流叠加脉冲、正负脉冲和单脉冲四种电源在硬质阳极氧化中的应用技术;对氧化后样品进行热处理,分析热处理后氧化膜层硬度、韧性、耐磨性能的变化情况;研究分别在氧

20、化槽液中添加纳米SiC和PTFE难溶颗粒制备复合氧化膜的技术。二、实验材料及研究方法 铜铜锰锰镁镁铁铁镍钛锌镍钛锌铅铅锡锡铝铝3.84.90.30.91.21.80.50.51.20.10.1余量余量表表2.1 20242.1 2024铝合金的成分铝合金的成分表表2.22.2实验药品与材料实验药品与材料硫酸(化学纯)磷酸(化学纯)草酸(化学纯)去离子水(化学纯)氨基磺酸(化学纯)十二烷基苯磺酸钠(化学纯)硫酸铝(化学纯)烷基酚聚氧乙烯醚(化学纯)氢氧化钠(化学纯)SiC纳米颗粒硝酸(化学纯)PTFE浓缩分散液实验设备实验设备检测设备检测设备氧化槽:自制PVC阳极氧化槽冷却装置:新飞128冰柜电

21、源:H2P2脉冲/直流电源搅拌装置:电动搅拌器数显显微维氏硬度计光学显微镜,场发射扫描电镜X射线衍射仪摩擦磨损试验机+_Cooling Installation Power supply Aluminum allyleadingdasherelectrolytePVC groove图图2.1 2.1 实验装置示意图实验装置示意图表2.3 阳极氧化溶液配方组成成分含量硫酸g/L草酸/L氨基磺酸/L铝离子35g/L氧化槽液配制二、实验材料及研究方法 l 阳极氧化实验工艺过程阳极氧化实验工艺过程制作铝合金试样脱脂碱蚀除灰硬质阳极氧化硬质阳极氧化装挂具化学抛光检测硬度厚度形貌二、实验材料及研究方法 l

22、 阳极氧化工艺流程阳极氧化工艺流程 硬质阳极氧化技术路线硬质阳极氧化技术路线2024铝合金试样硬质阳极氧化不同工艺参数设定氧化后试样金相、SEM分析微观结构、膜层厚度、硬度分析工艺参数得出结论硬度分析机械预处理化学预处理A.线切割铝合金试样45mm40mm8mm B.砂纸打磨,机械抛光A.15%的硫酸溶液室温处理35分钟(脱脂处理)B.5%的氢氧化钠溶液,5070处理4分钟(碱蚀处理)C.25%硝酸溶液,室温处理4分钟(除灰处理)D.磷酸、硫酸、草酸溶液,110120 处理35分钟(化学抛光处理)三、硬质阳极氧化研究 优化前预处理优化前预处理05101520253035404550-30369

23、121518212427303336 250g/L 150g/L Voltage/VTime/min图3.1 150g/L和250g/L硫酸浓度电解液槽电压的变化曲线图 0204060801001200.00.10.20.30.40.50.60.70.8 Conductance/S.cm-1H2SO4concentration/wt%图3.2 硫酸浓度与导电率关系 电解液的影响因素电解液的影响因素三、硬质阳极氧化研究 Time/SJ/A/dm2Time/SJ/A/dm2T1T2J/A/dmT1T2Time/STime/SJ/a/dm2T1T2直流单脉冲正负脉冲直流叠加脉冲图3.3 电源波形示意

24、图直流电源氧化中电流密度与温度对膜层厚度和硬度的影响图3.4电流密度影响(40min、0)图3.5氧化温度影响(2A/dm2、40min)直流电源的应用直流电源的应用0246810340360380400420440 Hardness/HVThigh/Tlow0246810363840424446485052 Thicknesm/mThigh/Tlow-6-4-2024681012340360380400420440460480500520540 Hardness/HVTemperature/-6-4-202468101236384042444648505254565860 Thickness

25、/mTemperature/图3.6 不同占空比对膜层硬度和厚度度影响(J1=3J2=3A/dm2,周期120ms,氧化温度为5)图3.7 温度对膜层硬度和厚度影响(J1=3J2=3A/dm2,T1=3T2=90ms、40min)占空比影响温度影响420HV426HV直流叠加脉冲电流的应用-6-4-20246810350360370380390400410420430 Hardness/HVTemperature/-6-4-2024681038394041424344454647 Thickness/mTemperature/-6-4-20246810124004204404604805005

26、20540 Hardness/HVTemperature/-6-4-20246810123436384042444648 ThicknessmTemperature/单脉冲电源正负脉冲电源403HV432HV400HV图3.6 不同温度比对膜层硬度和厚度度影响(单脉冲)图3.7 不同温度对膜层硬度和厚度度影响(双脉冲)单脉冲和正负脉冲的应用b结构单元微孔微孔的直径小于20nm左右,氧化膜的厚度大于40m,微孔的长度是直径的2000倍,直通孔低的阻挡层。图3.8 氧化膜层表面微观结构(直流)氧化膜微观结构与形貌直流直流直流叠加脉冲单脉冲单脉冲正负脉冲正负脉冲长细直管长细直管图3.9不同电源波型氧

27、化膜层截面SEM照片热处理方案直流条件制得硬度约直流条件制得硬度约400HV400HV样品样品在电阻炉内进行加热处理和随炉冷却在电阻炉内进行加热处理和随炉冷却处理温度选择处理温度选择100400 保温时间保温时间1 1小时小时微观形貌对比分析微观形貌对比分析物相分析物相分析显微硬度测试分析显微硬度测试分析宏观形貌对比分析宏观形貌对比分析摩擦性能测试分析摩擦性能测试分析 热处理后检测热处理条件和研究方法u 热处理温度与氧化膜层硬度的关系热处理温度与氧化膜层硬度的关系 100150200250300350400400450500550600650700750 protype hardness he

28、ated hardnessHardness/HVTemperature/4080120160200240280400420440460480500520540560580600 Hardness/HVTemperature/protype hardness heated hardness图4.1热处理温度与膜层硬度变化曲线(通氢气保护)图4.2热处理温度与膜层硬度变化曲线(无氢气保护)486HV452HVu 热处理温度对外观形貌的影响1#2#3#4#5#6#7#图4.2不同处理温度时样品宏观形貌(处理温度分别为:1#100、2#150、3#200、4#250、5#300、6#350、7#400

29、)突起突起u 热处理温度对外观形貌的影响Anoding filmSubstrateAnoding filmSubstrateaAnoding filmSubstrateAnoding filmSubstrate20m20m20m20m图4.3热处理后样品横截面的金相照片(a-100;b-200;c-300;d-400)dcbCrack100mCracku 热处理温度对外观形貌的影响图4.4热处理后样品表面微观照片(A:200热处理、B:300热处理)ABu 热处理后氧化膜层韧性分析FilmaSubstrateSubstrate20mFilm20m100N25N50N100NCrackb图4.5

30、热处理样品韧性分析照片(硬度压痕分析)(a-200;b-300)u 热处理对氧化膜层摩擦性能的影响热处理对氧化膜层摩擦性能的影响 0500100015002000250030000.090.100.110.120.130.140.150.160.170.180.190.200.210.22 Friction coefficientRev/N A B C D051015202530 350300250200150100Quality/gNo treatment图4.7不同热处理温度时样品的磨损量图4.6不同处理温度的摩擦系数曲线u 热处理后样品热处理后样品XRD物相分析物相分析 02040608

31、0100020004000600080001000012000140001 Al2 Amorphous Al2O3 Intensity/a.u2/1211020406080100020004000600080001000012000140001600018000 Intensity/a.u2/12111 Al2 Amorphous Al2O33 Al2O33图4.8热处理温度为100(A)和 300(B)时氧化膜层XRD图谱(A)(B)u 热处理后样品热处理后样品SEM微观形貌分析微观形貌分析 b图4.9热处理样品氧化膜层表面SEM扫描照片(a-未经热处理;b-100;c-200;d-300)

32、acdadcbu 热处理后样品热处理后样品SEM微观形貌分析微观形貌分析a图4.10热处理样品氧化膜层截面SEM扫描照片(a-未经热处理;b-100;c-200;d-300)dcb电化学方法电化学方法电泳电沉积电解电渗起主要沉积作用对沉积起负作用其它方法其它方法颗粒直接进入多孔层 颗粒在膜中的机械夹杂 颗粒在膜层表面的吸附 复合阳极氧化的基本原理p 添加纳米添加纳米SiC颗粒的复合硬质阳极氧化颗粒的复合硬质阳极氧化 ba图5.1添加纳米SiC颗粒氧化膜表面扫描电镜照片(a-8g/L;b-15g/L)SEM微观形貌分析微观形貌分析p 添加纳米添加纳米SiC颗粒的复合硬质阳极氧化颗粒的复合硬质阳极

33、氧化Intensity/CountsEnergy/KeVIntensity/CountsEnergy/KeVIntensity/CountsEnergy/KeV(未复合SiC氧化)(复合SiC8g/L氧化)(复合SiC15g/L氧化)图5.2 EDS能谱分析图(复合nano-SiC)p 添加纳米添加纳米SiC颗粒的复合硬质阳极氧化颗粒的复合硬质阳极氧化102030405060708090100110120-100001000200030004000500060007000800090001000011000120001300014000150002/1,2 Intensity/a.1,21:A

34、l2:SiC3:amorphous Al2O33221图5.3 添加15 g/L nano-SiC颗粒复合阳极氧化氧化膜XRD射线图p 添加纳米添加纳米SiC颗粒的复合硬质阳极氧化颗粒的复合硬质阳极氧化图5.5 nano-SiC不同添加量氧 化膜层厚度变化0246810121416414243444546474849 Thickness/mSiC Content(g/L)0246810121416400405410415420425430435440445450 Hardness/mSiC content/g/L图5.4 nano-SiC不同添加量氧化膜层硬度变化440HV46m氧化膜层硬度和

35、厚度的变化02468101214161868101214161820222426 Quality/mgSiC Content/(g/L)p 添加纳米添加纳米SiC颗粒的复合硬质阳极氧化颗粒的复合硬质阳极氧化图5.6 nano-SiC添加量对氧化膜耐磨性能的影响8mg 氧化膜层耐磨性能变化p 添加添加PTFE复合硬质阳极氧化复合硬质阳极氧化(复合PTFE5ml/L)(复合PTFE 25ml/L)(复合PTFE15ml/L)图5.7 EDS能谱分析(复合PTFE)氧化膜SEM能谱分析p 添加添加PTFE复合硬质阳极氧化复合硬质阳极氧化02468101214161820222426284142434

36、44546474849505152 Thickness/mPTFE Content/ml/L0246810121416182022242628390392394396398400402404406408410412414416418420 Hardness/HVPTFE Content/ml/L图5.8 PTFE不同添加量膜层硬度(A)和厚度(B)变化(A)(B)氧化膜层厚度和硬度的变化p 添加添加PTFE复合硬质阳极氧化复合硬质阳极氧化0246810121416182022242628681012141618202224 Wear loss/mgPTFE Content/(ml/L)图5.9

37、 PTFE不同添加量时膜层的磨损量变化7mg氧化膜层耐磨性能变化p 摩擦系数的变化05001000150020002500300035000.060.070.080.090.100.110.120.130.140.150.160.170.180.19 250 heatt reatment Adding SiC adding PTFEFriction CoefficientRev/N图5.10 氧化膜层不同处理条件摩擦系数0510152025303540 Wear loss/mgNo adding particlesAdding two particles(a)S l i d i n g dir

38、ectionCollective particles(b)Fig.5.11 Wear losses of the oxide films with the 5g/L Al2O3 and 17ml/L PTFE particles and without adding any particles(a)and SEM image of the wore surface of the composite oxide film with the 5g/L Al2O3 and 17ml/L PTFE particles(b)Al alloy(+)(anode)porous layer-Al3+-O2-e

39、lectrolyteParticles barrier layer filmFig.6.1 Growth behavior and construction of the composite oxidation film1)The film is composed of barrier layer and porous layer.2)During oxidation process,firstly,barrier layer with 0.010.1m thickness was formed on the interface between oxidation film and elect

40、rolyte,then porous layer grew on the barrier layer.3)The film was formed by O2-(or OH-)migrating to the interface between Al alloy substrate and oxidation film,and by Al3+migrating to the interface between oxidation film and electrolyte4)The mechanism of forming composite anode oxide film reinforced

41、 by two superfine particles is that the use of anionic surfactants(C12H25C6H4NaO3S)had modified the particles surface,hence the surface of better dispersion of particles with negative charge,under the action of the electric field and mixing,the particles with negative charge in electrolyte could rea

42、ch the surface of film(anode)through the anode movement in the process of anodic oxidation.(A)(B)ab5)At the same time,because such as mechanical the film has excellent adsorption,the Al2O3 and PTFE particles could be kept in the film with some methods entrapment,adsorption and coactions We think tha

43、t the forms of the particles kept in film are as follows:(1)Some adsorbed particles are enwrapped in film as shown in Fig.6.2 and 6.3.(c)(b)Al2O3 particles(a)(d)sFig.6.2 Cross-section OM image(a)and surface SEM images(b)of the anodic oxide films with 5g/L Al2O3 powders,surface SEM images(c)and EDS p

44、attern(d)of the anodic films with 17ml/L PTFE.1020304050607080900200040006000800010000120004 2 2 31211 1 Intensity/count2/1-Al2-Al2O33-amorphous film(Ai2O3)4-PTFE(b)(a)film(b)Fig.6.3 Cross-section OM image(a),surface SEM image(b)and XRD pattern(c)of the anodic oxide film with 5g/L Al2O3 powders and

45、17ml/LPTFE.(2)Some particles are surged into large size holes(in Fig.6.4)of the film.Hole(a)Fig.6.4 SEM images(a)of the anodic oxide film with 5g/L Al2O3 powders and 17ml/L PTFE and(b)enlarged SEM image of Fig.8(a)(3)a few small size(less than 40 nm)particles are migrated into the nano-sizeholes of

46、the film as shown in Fig.6.5(c)结结 论论1.配制比例为硫酸为220250g/L、草酸为1520g/L、氨基磺酸为35g/L、铝离子为35g/L,应用此种配方溶液,直流电源的条件下,电流密度在24A/dm2的范围内,氧化温度低于0时,可制备出硬度在400HV左右,厚度在45m左右的硬质氧化膜。2.直流电源只有在0以下才能制备出硬度在400HV左右的氧化膜层;在5时,正负脉冲获得的膜层的硬度最高为432HV,直流叠加脉冲,膜层硬度为420HV,单脉冲电源时氧化膜层的硬度较低为403HV。正负脉冲电源在10阳极氧化时,显微硬度仍可达400HV,可以降低因氧化槽液降温而

47、耗用的电能。3.直流硬质阳极氧化膜经热处理(氢气保护)后,硬质氧化膜的硬度呈现大幅度的提高、而韧性随之降低的趋势;优化出的热处理温度为250,其样品的硬度为606HV,磨损量最低为11mg,具有高的表面硬度、韧性和良好的耐磨性能。4.对300热处理后的样品进行XRD物相分析,有少量非晶态A12O3转变为晶态的A12O3。通过氧化膜层微观形貌的分析,结果发现随着热处理温度的不断升高,氧化膜的结构单元变得非常致密,一些孔隙缺陷也在减少,截面中的细长管道排列的非常紧密。5.添加了12 g/L 纳米SiC颗粒的直流复合硬质阳极氧化,氧化膜层的硬度由原来硬质阳极氧化400HV左右提高到440HV,磨损量由原来普通硬质阳极氧化时25mg 降到8mg。添加了25ml/L PTFE的直流复合硬质阳极氧化,较大程度的降低了氧化膜层的摩擦系数,其摩擦系数平均在0.1以下,磨损量在7mg。6.镶嵌在氧化膜层中的纳米颗粒(SiC Al2O3),在摩擦过程中逐渐暴露,由于硬度高可 以承接大部分载荷,起到提高氧化膜耐磨性能的作用;复合在氧化膜中的 PTFE为固体润滑颗粒,与摩擦副接触可形成润滑膜层,从而降低摩擦系数,起到了自润滑作用而保护了氧化膜。

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 届高考英语复习课件:专题一-名词和冠词

- 动物微生物_第八章免疫学基础理论课件

- 届高考语文一轮教学课件文言断句和翻译

- 届高考英语一轮复习考案选修7-Unit-4课件

- 槟榔的危害课件

- 动物疾病诊疗过程-兽医学概论(动物科学专业使用)课件

- 届高考英语一轮复习考案必修2-Unit-4课件

- 发动机进气系统故障课件

- 届高考英语二轮专题复习(湖南专用)阅读简答课件

- 常见酿酒葡萄品种简绍课件

- 届高考英语高效备考复习阅读理解微技能与新题型特训13课件

- 部编版小学语文二年级上册知识总结复习ppt课件全册

- 材料成形装备及自动化课件

- 届高考英语一轮复习学通语法教学课件-第-讲-动词的时态和语态-新人教版

- 厄尔尼诺和拉尼娜ppt课件