宁波奥体中心主体育场钢屋盖安装焊接技术

宁波奥体中心主体育场钢屋盖安装焊接技术

《宁波奥体中心主体育场钢屋盖安装焊接技术》由会员分享,可在线阅读,更多相关《宁波奥体中心主体育场钢屋盖安装焊接技术(8页珍藏版)》请在装配图网上搜索。

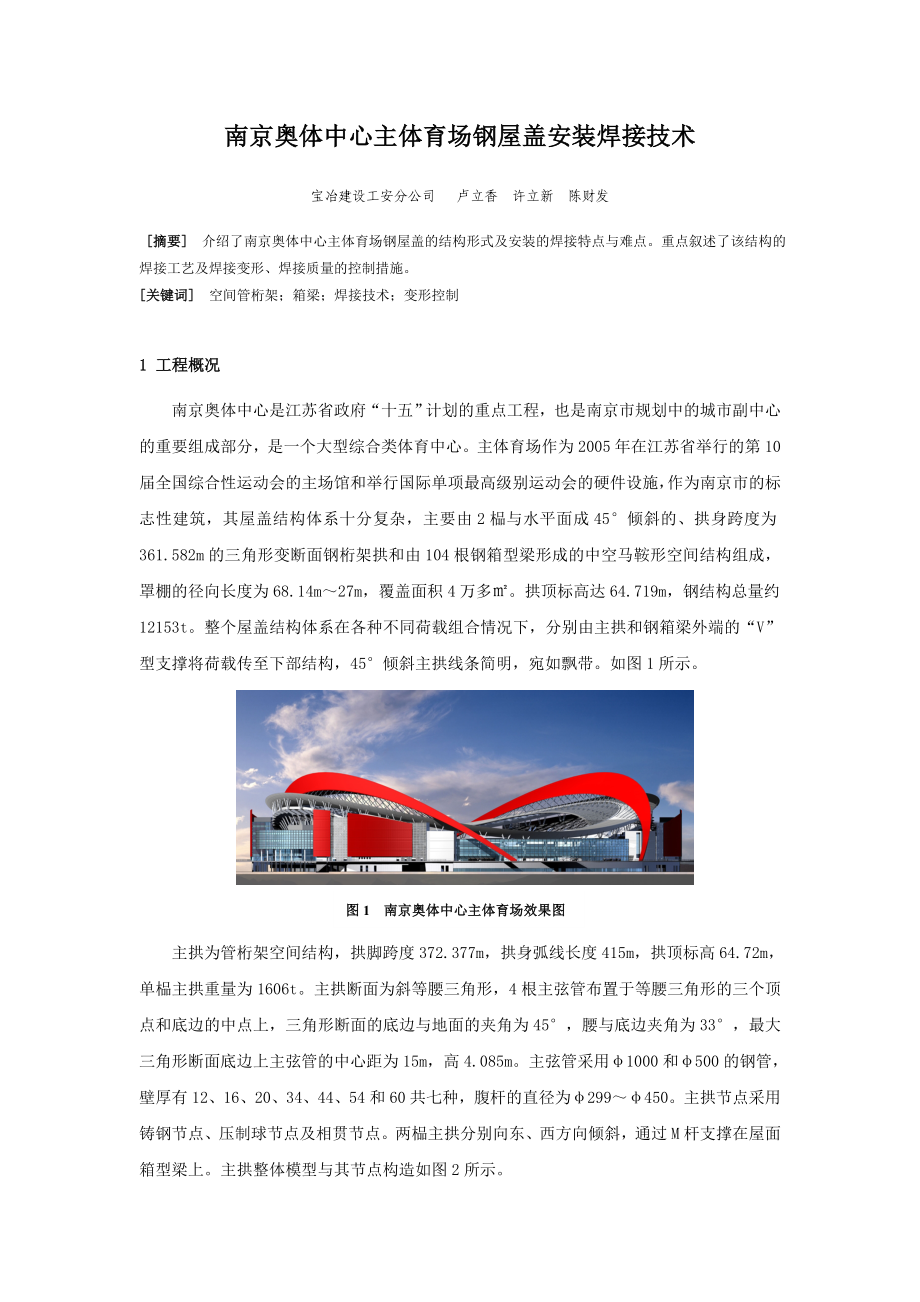

1、南京奥体中心主体育场钢屋盖安装焊接技术宝冶建设工安分公司 卢立香 许立新 陈财发 摘要 介绍了南京奥体中心主体育场钢屋盖的结构形式及安装的焊接特点与难点。重点叙述了该结构的焊接工艺及焊接变形、焊接质量的控制措施。关键词 空间管桁架;箱梁;焊接技术;变形控制1 工程概况南京奥体中心是江苏省政府“十五”计划的重点工程,也是南京市规划中的城市副中心的重要组成部分,是一个大型综合类体育中心。主体育场作为2005年在江苏省举行的第10届全国综合性运动会的主场馆和举行国际单项最高级别运动会的硬件设施,作为南京市的标志性建筑,其屋盖结构体系十分复杂,主要由2榀与水平面成45倾斜的、拱身跨度为361.582m

2、的三角形变断面钢桁架拱和由104根钢箱型梁形成的中空马鞍形空间结构组成,罩棚的径向长度为68.14m27m,覆盖面积4万多。拱顶标高达64.719m,钢结构总量约12153t。整个屋盖结构体系在各种不同荷载组合情况下,分别由主拱和钢箱梁外端的“V”型支撑将荷载传至下部结构,45倾斜主拱线条简明,宛如飘带。如图1所示。 图1 南京奥体中心主体育场效果图主拱为管桁架空间结构,拱脚跨度372.377m,拱身弧线长度415m,拱顶标高64.72m,单榀主拱重量为1606t。主拱断面为斜等腰三角形,4根主弦管布置于等腰三角形的三个顶点和底边的中点上,三角形断面的底边与地面的夹角为45,腰与底边夹角为33

3、,最大三角形断面底边上主弦管的中心距为15m,高4.085m。主弦管采用1000和500的钢管,壁厚有12、16、20、34、44、54和60共七种,腹杆的直径为299450。主拱节点采用铸钢节点、压制球节点及相贯节点。两榀主拱分别向东、西方向倾斜,通过M杆支撑在屋面箱型梁上。主拱整体模型与其节点构造如图2所示。图2 主拱整体模型与其节点构造详图屋面系统由屋面箱梁、内环梁、外环梁、中环梁、联系梁、屋面支撑及檩条等组成。每根屋面梁采用不同的断面组合,最多为6个断面组合,断面宽度均为500mm,高度有1100、1400、1600、1800、2100mm几种,腹板的厚度有t=10、12、14、16m

4、m四种,翼缘板厚度有20、25、32、65、85mm五种。最长的屋面梁的长度为68m,重量达48t,其标高为变化值。屋面梁一端支承在V形支撑上,另一端则通过屋面梁中间位置的连杆与主拱的主弦管相连。屋面梁之间设有钢管联系梁,两个边缘及中间位置设有环型联系梁。安装后的屋面梁和主拱互相依托,形成空间稳定体系。图3 箱梁模型与其局部详图支承屋面箱型梁的V形支撑设置在两榀屋面梁之间,每个V形支撑有四根支撑钢管,分为前支撑柱和后支撑柱,由一根前支撑柱和一根后支撑柱支承一榀屋面梁。支撑钢管分500*24、34两种,四根钢管下端通过销轴连接在铸钢支座上,形成一个倒锥形,上端则分别焊接在箱型梁的铸钢件板和铸钢件

5、支管上。主拱、箱梁、V型支撑、压制球等主结构采用Q345C的热轧无缝钢管或热轧板,铸钢件材质为GS20Mn5N(DIN17182)。其他次结构(如联系梁、屋面支撑等)采用Q235B热轧无缝钢管。现场焊缝主要包括以下几个部分:(1) 箱型梁的现场焊缝(包括箱型梁的拼接焊缝;箱型梁与拱腹桁架连接板的丁字角接焊缝);(2) 主拱桁架的现场焊缝(包括主弦杆与主弦杆、主弦杆与铸钢件、斜腹杆与铸钢件、M杆与主拱铸钢件的对接焊缝;主弦杆与预埋件的管板相贯焊缝;主弦杆与斜腹杆、斜腹杆与斜腹杆的相贯焊缝;主弦杆与压制球、斜腹杆与压制球的相贯焊缝);(3) 屋面系统的现场焊缝(包括环梁的管与管、环梁与铸钢件、连系

6、梁的管与管、屋面支撑杆件与铸钢件的对接焊缝;屋面支撑杆件与环梁、屋面支撑杆件与箱型梁腹板的相贯焊缝); (4) V形支撑的现场焊缝(包括V形支撑与铸钢件的对接焊缝;V形支撑与箱型梁铸钢件板的相贯焊缝;V形支撑与箱型梁铸钢件板处的加强板角焊缝);钢结构施工流程为:V形支座预埋件屋面支撑胎架V形支撑前支撑柱屋面梁环梁连系梁V形支撑后支撑柱屋面支撑檩条M杆主拱支撑胎架卸载。2 焊接特点与难点根据运输条件,屋面梁在厂内分段制作,现场地面拼装,再进行吊装;主拱分成21段制作,散件出厂,现场分段组装,待屋面系统吊装完成后再分段吊装,然后进行高空焊接。钢结构安装焊接特点与难点如下:(1) 焊接量大,焊接变形

7、难以控制。主拱断面与跨度大,受运输条件限制,只能散件出厂、现场拼装,钢管管径大、管壁厚,焊接量大,焊接变形难以控制;(2) 均为单面焊,焊接位置复杂,焊接难度大。主拱组装、安装焊缝均为全位置单面焊,部分空中安装接口无法加衬垫,必须确保单面焊双面成型;屋面箱梁截面高而窄,厚达85下翼缘板只能单面仰焊。焊接难度大,且返修困难;(3) 主拱钢管厚,节点构造复杂,刚性大,精度控制困难,焊接易产生较大的应力,控制不当易产生裂纹;主拱采用铸钢节点、压制球节点及相贯节点等多种节点形式,铸钢节点体型大、重量重、支管数量多(都在8根以上,最多达11根), 精度控制困难,焊接易产生较大的残余应力,控制不当易产生裂

8、纹;(4) 铸钢节点形式多样,体型大、重量重,焊接难度大。铸钢节点形式有球节点、管节点、型钢节点,最重的铸钢件有7t多;(5) 焊接质量要求高。现场大拱的主管、屋面上的悬索状钢管、内环与外环管、屋面周边的V型支撑、拱与屋面间的连杆的对接焊缝,以及其他对接受拉连接的焊缝要求达到一级焊缝标准,进行100%超声波检测。3 现场施工中需解决的问题及采取的措施3.1 焊接裂纹的预防措施该工程中存在许多厚板、厚管及大型铸钢件,刚性大,焊接量大,焊接易产生较大的焊接残余应力。控制不当易产生冷裂纹。由于钢材厚,手工电弧焊时,焊缝冷却速度快,不利于气体溢出,且易产生淬硬组织,出现冷裂纹。3.1.1控制焊接残余应

9、力(1) 合理设计坡口形式及尺寸。在便于运条、送丝的前提下,适当减小坡口角度,减少焊缝填充量。(2) 采用合理的组装、安装顺序。如箱梁在地面拼装,便于焊接拼缝时自由收缩,以减小焊接残余应力。(3) 采用合理的焊接顺序。如焊接主拱时,一段管子的两条焊缝,先焊一端再焊另一端,以尽可能减小焊接残余应力。(4) 手工电弧焊时,采用多层多道焊,控制焊条摆幅,减小线能量。3.1.2 预热焊接厚板、管及铸钢件时,采取预热措施。尽可能采用电加热片伴随预热,确保预热均匀,焊后缓冷。3.1.3 减少焊缝中氢含量的措施(1) 焊前认真清理坡口表面及附近炉壳。采用砂轮机打磨清除油、锈等污物。(2) 加强焊条、焊剂的烘

10、烤、领用、发放、回收管理。禁止使用锈蚀的焊丝、焊条。(3) 采取有效的防风、防雨措施。(4) 采用低氢型焊条焊接。3.1.4 焊接连续进行。3.2 焊接变形的控制3.2.1采用合理的安装、焊接顺序主拱地面组装,先安装主弦杆,并将铸钢、球节点就位固定后,再焊接弦杆对接焊缝,同一管两端焊缝焊完一端后再焊另一端,使其可自由收缩,这样既可减小应力,又可保证精度。主弦管焊接完后再安装腹杆。3.2.2采取对称焊接主弦管管径大,每个管口由两名焊工同时同步对称焊接,采用多层多道焊,以防发生角变形。腹杆与弦杆的对接或相贯焊缝由多名焊工由中间往两端对称施焊,以防发生扭曲等变形。3.2.3采用合理的焊接工艺参数焊接

11、时,控制线能量。要求焊工采用的焊接工艺参数尽可能一致。3.3 焊接质量控制(1) 由于现场大多数为全位置焊缝,焊接难度大,对焊工的技能要求高。焊工不仅要持证,且必须通过现场模拟考试方可上岗。(2) 焊接设备检查处于良好状态。(3) 加强焊接材料管理。焊接材料严格按规定保管、烘烤、发放。(4) 相邻两段主拱在地面进行预拼装,确保高空安装坡口精度。(5) 加强工序管理。正式焊接前,分别对装配质量、坡口清理、临时支撑或固定设施、预热、焊条烘烤等焊前准备工作逐项确认。 (6) 露天作业,做好防风防雨措施。4 典型结构的焊接4.1 箱梁拼接焊接图4 箱梁拼接坡口形式箱型梁现场接头翼板厚为=25、32、8

12、5,腹板厚=12、14、16。其坡口形式见图4。焊接位置有平、立、仰焊。厚度为85mm的翼板焊接时要进行预热。采用电加热片伴随预热,预热温度为120150。预热范围为:焊缝两侧,每侧宽度应大于焊件厚度的2倍,且不小于100mm。预热应均匀一致。层间温度为120200。焊后缓冷。如图5所示。先焊腹板,再焊翼板,由两名焊工同时对称施焊,采用多层多道焊,每层采用分段退焊法;根部用2.5mm或3.2mm焊条打底焊12 层,其他用4mm或mm焊条填充、盖面。图5 板对接焊缝加热片伴随预热示意图4.2 主拱焊接主拱共分21段,在地面组装后高空拼装。中间段第11段为合拢段。4.2.1 总体焊接顺序主拱架地面

13、组装时,焊接顺序为:(1) 先焊主弦杆管与管、管与铸钢件对接焊缝、主弦杆与压制球的相贯焊缝;图6 主拱焊接顺序图(2) 再焊斜腹杆与铸钢件的对接焊缝、斜腹杆与主弦杆、压制球的相贯焊缝、斜腹杆和斜腹杆的相贯焊缝;(3) 焊完一条后再焊另一条;(4) 焊接时由中间往两边对称跳焊,防止扭曲变形。见图6。主拱架高空拼装时,焊接顺序为:(1) 先焊主弦杆焊缝,四根弦杆应同时对称焊接;(2) 再焊斜腹杆与铸钢件的对接焊缝、斜腹杆与主弦杆、压制球的相贯焊缝、斜腹杆和斜腹杆的对接焊缝;(3) 最后焊M杆与铸钢件的对接焊缝。图7 管管对接焊缝坡口形式4.2.2主拱桁架的主弦杆与铸钢件、主弦杆与主弦杆、斜腹杆与铸

14、钢件、铸钢件与M杆的对接焊缝焊接焊缝坡口形式见图7, 焊接位置为水平固定,对于厚度大于36mm的管对接焊缝、管与铸钢件的对接焊缝焊接时要进行预热。采用柔性履带式电加热片伴随预热,加热片布置见图8,预热温度为120150。预热范围为:焊缝两侧,每侧宽度应大于焊件厚度的2倍,且不小于100mm。预热应均匀一致。层间温度为120200,焊后缓冷。如图8示。每条环焊缝由两名焊工对称施焊;采用多层多道焊;根部用2.5mm或3.2mm焊条打底焊12 层,其他用4mm或mm焊条填充、盖面。图8 管对接焊缝加热片伴随预热示意图4.3主拱桁架的主弦杆与预埋件钢板间焊缝的焊接图9 主弦杆与预埋件钢板的坡口形式坡口

15、形式见图9,焊接位置为平焊。主弦杆与预埋件板焊前要进行预热。采用电加热片伴随预热,预热温度为120150。预热范围为:焊缝两侧,每侧宽度应大于焊件厚度的2倍,且不小于100mm。预热应均匀一致。层间温度为120200,焊后缓冷。焊接顺序为:每条环焊缝由两名焊工对称施焊;采用多层多道焊,每层采用分段同向退步焊法;先焊内侧坡口焊缝,外侧气刨清根,并打磨清楚渗碳层后再焊。图10 相贯焊缝坡口形式4.4主弦杆与斜腹杆相贯焊缝的焊接焊缝的坡口形式见图10。钢管相贯线焊缝位置沿支管周边分为A(趾部)、B(侧面)、C(跟部)三个区域,当a75时A、B、C区采用带坡口的全熔透焊缝;当a75时A、B、区为带坡口

16、的全熔透焊缝;a35时,C区采用角焊缝形式,焊缝高度大于1.5倍支管壁厚,各区相接处坡口及焊缝应圆滑过渡。与斜腹杆相连的主弦管壁厚大于36mm时要进行预热。采用电加热片伴随预热,不便于布置加热片的焊缝,可采用火焰预热,预热要求同主弦管对接焊缝。相贯焊缝焊接顺序为:(1)相贯焊缝应对称施焊;多层多道焊;(2)熔透部位采用TIG2.5mm的焊丝打底,或直接采用手工电弧焊2.5mm或3.2mm焊条打底,但要确保单面焊双面成形,其他采用4mm或mm焊条填充、盖面;(3)一个节点往往有多条相贯焊缝,焊缝集中,一条相贯焊缝焊接完毕冷却后,再焊相邻的相贯焊缝,以防止应力集中,减小焊接变形。4.5主弦杆与压制

17、球、斜腹杆与压制球的相贯焊缝焊接图11 管与球相贯坡口形式坡口形式见图11。主弦杆与压制球的相贯焊缝采用图11(a)坡口形式;斜腹杆与压制球的相贯焊缝采用图11(b)坡口形式。压制球壁厚为45mm,焊接时要进行预热。采用电加热片伴随预热,若电加热片加热困难时,采用火焰加热。预热要求同主弦管对接焊缝。焊接顺序为:(1)对称施焊;多层多道焊;(2)杆件之间多次相贯时,以主弦杆为主,斜腹杆为次;(3)同一节点焊接时,原则上先焊一次相贯焊缝、再焊二次、三次相贯焊缝,同时要注意左右对称施焊;(4)一个节点往往有多条相贯焊缝,焊缝集中。一条相贯焊缝焊接完毕冷却后,再焊相邻的相贯焊缝,以防止应力集中,减小焊接变形;(5) 图a坡口形式根部采用2.5mm或3.2mm焊条打底焊12 层,其它采用4mm或mm焊条填充、盖面。图b坡口形式采用手工氩弧焊(TIG)2.5mm的焊丝打底,其它采用4mm或mm焊条填充、盖面。5 结语南京奥体中心主体育场钢屋盖安装焊接成功地解决了大跨度斜拱管桁架与箱梁厚板(管)焊接、铸钢等复杂节点焊接、变形控制等难题,确保了工程质量,取得了业主和监理的一致好评。第10届全运会已于2005年10月成功举行。

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。