数控铣削加工工艺参数的确定

数控铣削加工工艺参数的确定

《数控铣削加工工艺参数的确定》由会员分享,可在线阅读,更多相关《数控铣削加工工艺参数的确定(3页珍藏版)》请在装配图网上搜索。

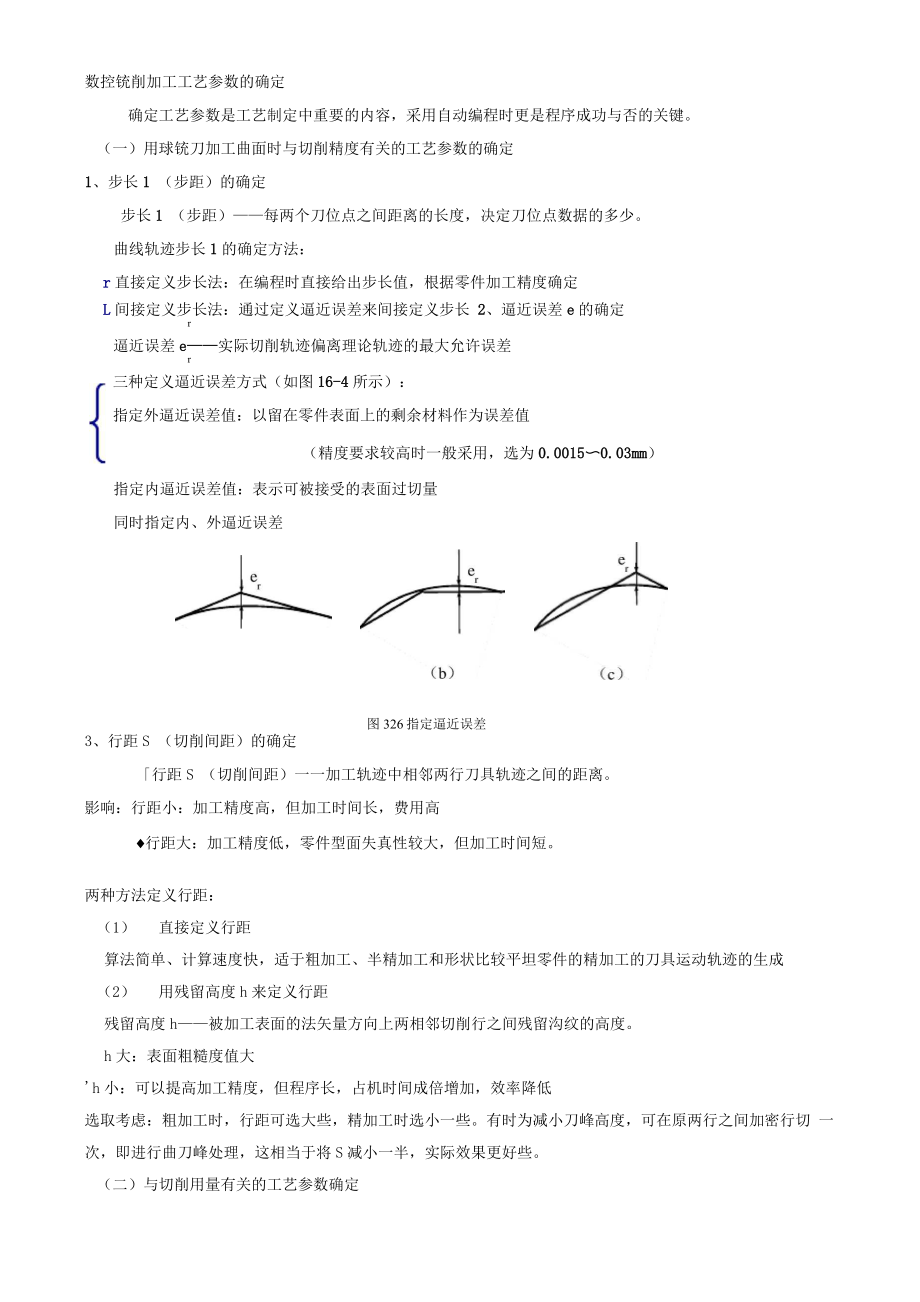

1、数控铳削加工工艺参数的确定确定工艺参数是工艺制定中重要的内容,采用自动编程时更是程序成功与否的关键。(一)用球铳刀加工曲面时与切削精度有关的工艺参数的确定1、步长1 (步距)的确定步长1 (步距)每两个刀位点之间距离的长度,决定刀位点数据的多少。曲线轨迹步长1的确定方法:r直接定义步长法:在编程时直接给出步长值,根据零件加工精度确定L间接定义步长法:通过定义逼近误差来间接定义步长 2、逼近误差e的确定r逼近误差e实际切削轨迹偏离理论轨迹的最大允许误差r三种定义逼近误差方式(如图16-4所示):指定外逼近误差值:以留在零件表面上的剩余材料作为误差值(精度要求较高时一般采用,选为0.00150.0

2、3mm)指定内逼近误差值:表示可被接受的表面过切量同时指定内、外逼近误差图326指定逼近误差3、行距S (切削间距)的确定行距S (切削间距)一一加工轨迹中相邻两行刀具轨迹之间的距离。影响:行距小:加工精度高,但加工时间长,费用高行距大:加工精度低,零件型面失真性较大,但加工时间短。两种方法定义行距:(1)直接定义行距算法简单、计算速度快,适于粗加工、半精加工和形状比较平坦零件的精加工的刀具运动轨迹的生成(2)用残留高度h来定义行距残留高度h被加工表面的法矢量方向上两相邻切削行之间残留沟纹的高度。h大:表面粗糙度值大h小:可以提高加工精度,但程序长,占机时间成倍增加,效率降低选取考虑:粗加工时

3、,行距可选大些,精加工时选小一些。有时为减小刀峰高度,可在原两行之间加密行切 一次,即进行曲刀峰处理,这相当于将S减小一半,实际效果更好些。(二)与切削用量有关的工艺参数确定1、背吃刀量a与侧吃刀量aPe背吃刀量a平行于铳刀轴线测量的切削层尺寸。P侧吃刀量a垂直于铳刀轴线测量的切削层尺寸。e从刀具耐用度的角度出发,切削用量的选择方法是:先选取背吃刀量a或侧吃刀量a,其次确定进给速度,最后确定切削速度。Pe如果零件精度要求不高,在工艺系统刚度允许的情况下,最好一次切净加工余量,以提高加工效率;如果 零件精度要求高,为保证精度和表面粗糙度,只好采用多次走刀。2、与进给有关参数的确定在加工复杂表面的

4、自动编程中,有五种进给速度须设定,它们是:(1)快速走刀速度(空刀进给速度)为节省非切削加工时间,一般选为机床允许的最大进给速度,即G00速度。(2)下刀速度(接近工件表面进给速度)为使刀具安全可靠的接近工件,而不损坏机床、刀具和工件,下刀速度不能太高,要小于或等于切削进 给速度。对软材料一般为200mm/min;对钢类或铸铁类一般为50mm/min。(3)切削进给速度F切削进给速度应根据所采用机床的性能、刀具材料和尺寸、被加工材料的切削加工性能和加工余量的大 小来综合的确定。一般原则是:工件表面的加工余量大,切削进给速度低;反之相反。切削进给速度可由机床操作者根据被加工工件表面的具体情况进行

5、手工调整,以获得最佳切削状态。切 削进给速度不能超过按逼近误差和插补周期计算所允许的进给速度。建议值:加工塑料类制件:1500 mm/min加工大余量钢类零件:250 mm/min小余量钢类零件精加工:500 mm/min铸件精加工:600 mm/min(4)行间连接速度(跨越进给速度)行间连接速度一一刀具从一切削行运动到下一切削行的运动速度。该速度一般小于或等于切削进给速度。(5)退刀进给速度(退刀速度)为节省非切削加工时间,一般选为机床允许的最大进给速度,即G00速度。3、与切削速度有关的参数确定(1)切削速度U :切削速度U的高低主要取决于被加工零件的精度和材料、刀具的材料和耐用度等因素。c(2) 主轴转速n :主轴转速n根据允许的切削速度U来确定:n=1000u /n dcc理论上,u越大越好,这样可以提高生产率,而且可以避开生成积屑瘤的临界速度,获得较低的表面粗c糙度值。但实际上由于机床、刀具等的限制,使用国内机床、刀具时允许的切削速度常常只能在100200m/min 范围内选取。

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。