DA52 65数控系统调试培训【互联网+】

DA52 65数控系统调试培训【互联网+】

《DA52 65数控系统调试培训【互联网+】》由会员分享,可在线阅读,更多相关《DA52 65数控系统调试培训【互联网+】(51页珍藏版)》请在装配图网上搜索。

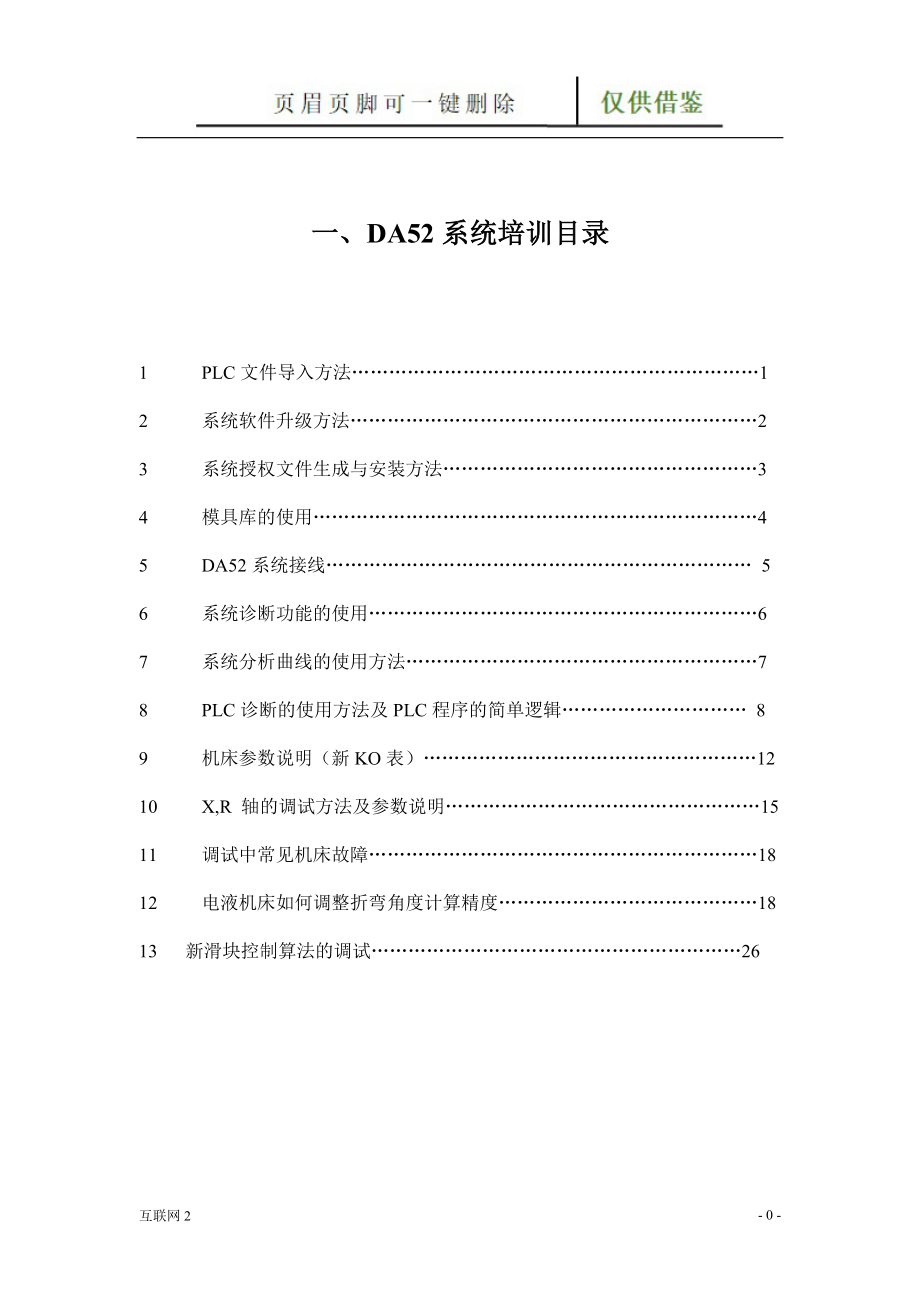

1、一、DA52系统培训目录1 PLC文件导入方法12 系统软件升级方法23 系统授权文件生成与安装方法34 模具库的使用45 DA52系统接线 56 系统诊断功能的使用67 系统分析曲线的使用方法78 PLC诊断的使用方法及PLC程序的简单逻辑 89 机床参数说明(新KO表)1210 X,R 轴的调试方法及参数说明1511 调试中常见机床故障1812 电液机床如何调整折弯角度计算精度1813 新滑块控制算法的调试261 PLC文件的导入(适用于V1.2以上版本)在系统停止状态,按下编程常量键进入编程常量界面在此界面输入密码(14753,32157,25789)进入机床参数界面选择1,总参数,按确

2、认键进入总参数界面:选择USB记忆程序装置,在界面下方出现“安装:音序器“功能键将装有“SEQ-INP。TXT”为文件名的PLC文件的U盘插入系统USB接口,再按下“安装:音序器”的功能键。会出现提示界面 “这将覆盖现有文,确认吗?选择 “0”,取消此次操作。选择“1”,新PLC文件将覆盖旧PLC文件。退出重新启动系统完成PLC文件安装。2 系统软件升级准备好装有升级软件的U盘,插入系统的USB接口进入机床参数界面选择“系统备份和安装”进入备份与安装界面按下“MAKE BACKUP”备份旧系统软件,按“CONTINUE”进入新软件升级界面选择“1”备份旧系统;选择“0”自动进行升级,完成后系统

3、自动重启3 授权的生成及安装进入系统机床参数界面,选择“7。选项”,进入“选项界面”按下“要求选项”功能键进入授权生成安装界面 在对话框输入授权代码,按下“生成:UIR”键,生成UIR文件,到生成授权证书,再用“导入:证书”功能键将授权证书输入系统。4 模具库在系统为停止状态时,按下,可进入模具,重复按此键可在上下模之间切换它的编写方式与DA51相同,为数据填写方式。DA52系统出现系统崩溃,无法直接升级的状况则按以下步骤处理:1 按住清除键2 系统上电(系统提示输入密码 :25789)3 系统提示格式化系统4 按正常程序升级软件5 安装授权文件5 DA52 系统接线DA52及DA56的ANA

4、LOG-B 中的15#脚为阀放大器使能输入端,如需使用系统内置阀放大器此端子需加入24V电源。6 系统诊断功能DA52 系统进入诊断界面直接在编程常量界面输入密码741上图对应的是BOSCH阀的诊断界面上图对应的是HERBIGER阀的诊断界面 如何使用诊断功能 ?数字输入信号:可以通过其状态0-1的变化判断外部信号或输入端口好坏。数字输出信号:可以用确认键将光标所在位置的端口强制输出(0-1),以测试端口及外部电路是否正常。IN1A-IN2B为模拟量输入OUTAN1 OUTAN2为伺服轴的模拟量输出端口,可以在此加4096DA值,相应端口会输出10V电压,此时相应电机应对应输出电压按不同速度运

5、转,相对应的编码器接口会有反馈信号变化。OFFAN1-OFFAN2为伺服轴模拟量输出端口的零位调整,可用来校正伺服电机的零漂,此数值在退出诊断界面后不消失。ENC1-ENC4分别对应Y1,Y2光栅尺,X 轴,R轴的编码器的反馈信号,通过这些反馈信号可以判断计数方向的正确性,防止发生飞车发生。左偏置,右偏置可以控制左右两侧比例伺服阀的双向开启关闭,左右阀补偿可以校正阀零位,压力阀偏置可以通过DA值的改变输出相应电流到主压力阀,通过压力表可以直接观察到主压力的变化,通过这种方法可以方便的进行压力标定。通过左右阀偏置,压力阀偏置及相关开关阀的动作可以操纵滑块上下动作。7 分析曲线的使用方法使用键盘或

6、鼠标打开分析软件,目标位置在harddiskdelemanalyseanalyse.exe点击采样图标启动分析程序,运行滑块动作一个循环,可以看到动作运行的实时状态曲线,通过分析曲线我们可以得到以下信息:1 比例伺服阀的动作状态2 比例压力阀的动作状态3 Y1,Y2滑块运行速度,位置4 机床状态(停止,快下,工进,保压,泻荷,回程)5滑块运行 参考曲线,实际误差6数字输入输出端口状态7 伺服轴的运行状态及参考曲线8 模拟量反馈信号状态(压力传感器,补偿电位器等)9 我们提供离线分析软件,可以在个人电脑上检查曲线8 PLC诊断功能的使用进入系统总参数,将PLC诊断功能打开在手动操作界面,按住页面

7、切换键两秒,出现PLC文件显示画面使用上下方向键及确认键选择需监控的程序段。监控程序段在屏幕上端显示。某点高亮带表此点为高电平(TRUE 1 状态)DA65WE PLCVERSION 0118 / 版本号include delem.def / 本文件包含delem.def 定义文件MSAD%Y% / 定义模块:10:8046:=%Y%24 /Y 轴模块的24号脚做油泵启动信号:30:8043:=%Y%07 / Y轴模块的7号脚为手动调整信号:40:%Y%01:=8041 /慢下输出信号接在1号脚:45:%Y%02:=8040 /快下输出信号接在2号脚;:100:8065:=!%Y%15 / X

8、轴的参考点定义在15号脚;FORCE flags of axes which are disabled!X1_AXIS FORCEX1_OK,X1_IP /未安装X1轴时,将x1_ok,x1_ip 信号置高!X2_AXIS FORCEX2_OK,X2_IP!R1_AXIS FORCER1_OK,R1_IP!R2_AXIS FORCER2_OK,R2_IP!Z1_AXIS FORCEZ1_OK,Z1_IP!Z2_AXIS FORCEZ2_OK,Z2_IPTRUE FORCEX1_START,X1_EOT_H,X1_EOT_L,X1_R_IN /将X1_START,X1_EOT_H,X1_EOT_

9、L,X1_R_IN 强制置高:170:7001:=!8030*(7001+8036+!8048) /Y轴未找到参考点或者有泻荷信号输出中内部间继电器 7001 并自锁 到上死点停止 :175:7002:=!8030*(7002+%Y%05) /脚踏回程自锁到上死点停止:180:7003:=!8031*(7003+8030) /上死点信号自锁到变速点消除 :182:7004:=%Y%06*(7004+8042) /单次防连冲功能,回程时踩住脚踏会有自锁信号直到松开才消除:183:7005:=TT(d1000,8030*X1_IP*M_OPTION1) /内部连续试机功能,上死点加X轴到位加M_O

10、PTION1置高延时1000毫秒输出7005:184:7006:=!8042*(7005+7006) /7005输出自锁到回程时消除:186:7008:=X1_IP*X2_IP*R1_IP*Z1_IP*Z2_IP / 各伺服轴到位:188:8042:=%Y%24*!8030*8001*(7002+7001+!8031*!%Y%06*%Y%05) /回程逻辑:190:8040:=8001*%Y%24*!8043*7008*(%Y%06+7006)*7003*!7004*8048*!8042*!Y_MUTE1 /快下逻辑:195:8041:=!8040*(8031+8043*%Y%06+!8048

11、)*7008*(%Y%06+7006)*!7001*8001*%Y%24*%Y%11 /慢下逻辑;X2_AXISif 7715 /假设安装X2轴MSAD%X2% /定义X2轴模块:200:X2_RSD := !%X2%06TRUE FORCEX2_START,X2_EOT_H,X2_EOT_Lendif;R1-AXISif 7702MSAD%R1%:220:R1_RSD := !%R1%15TRUE FORCER1_START,R1_EOT_H,R1_EOT_Lendif;R2-AXISif 7703MSAD%R2%:230:R2_RSD := !%R2%06TRUE FORCER2_STAR

12、T,R2_EOT_H,R2_EOT_Lendif;Z1-AXISif 7709MSAD%Z1%:240:Z1_RSD := !%Z1%06TRUE FORCEZ1_START,Z1_EOT_H,Z1_EOT_Lendif;Z2-AXISif 7710MSAD%Z2%:250:Z2_RSD := !%Z2%06TRUE FORCEZ2_START,Z2_EOT_H,Z2_EOT_Lendif:610:8022:=8046 /以油泵启动信号作为计数使能的条件9 参数说明总体:服务行-1= 1 显示系统状态 USB记忆程序装置-121=0 打开此参数则系统开机,从U盘读取PLC文件, PLC测试-1

13、22=0 打开PLC测试功能 选择KO平台-KO=5 在此选择KO表 机床51,52参数决定铙度补偿的计算工作台惯量-51=滑块惯量-52= 钢强-20= 此参数决定泻荷量的自动计算值机床结构刚度-21= 此参数为20号参数的百比值,影响折弯深度计算值总体模具间的参考距离-7= 表示为上下模安装起始位置在油缸回到顶时的距离,它直接影响到滑块折弯位置的计算值。2号3好参数表示滑块行程的范围最小值-3=最大值-2=方向-4= 滑块运行计数方向(1代表滑块向下时增计数0相反) Y1Y2最大差值-12= Y1Y2允许的平行度调整差值Y 轴寻参速度-42= 滑块开机时寻找参考点时的速度升级联动-10=

14、双机联动功能使能最大制动时间-14= 开机时滑块刹车时间的安全检测时间。伺服阀调零-15= 此参数只对博士-力士乐阀起作用,打开后可以在手动操作界面直接调整阀芯零位。比例压力控制方式-PT= 主压力阀控制方式,应选电流控制方式强度25,OM,26参数用于折弯机吨位对应的输出到压力阀的DA值最大值-23=中-FM= 最小值-24= 输出23,FM,24参数用于折弯机的吨位标定最大值-25=中-OM=最小-26 =压力斜坡-27= 压力阀开斜率速度及加速最大操作速度-MS1= 快下阶段滑块的运行速度加速0至最大-MA1= 快下速度由0加速到最大速度所需时间加强减速0至最大-MD1= 停止时速度由最

15、大速度减速到停止状态所需时间比例增益-219= 快下阶段的比例增益,影响滑块动作响应速度速度前馈制动值-271= 此参数影响坏块停止时的刹车斜率,太小到大变速点就慢,大则快速度前馈增益-260= 此参数决定实际速度与理论速度的接近程度,越大越靠近平行度增益-274= Y1,Y2平行度增益,越大差值越小但会影响总体速度撤出时静声位置-172= 变速点位置的提前发出差值,可让滑块快速达到变速点最大操作速度-MS2= 工进阶段的最大速度 积分增益-118= 工进时的积分增益,它在接近下死点时起效,保证滑块在任何情况都可以到达下死点,值过大会出现过冲现象工进前延时-168= 此时间参数为工进前系统首先

16、关闭冲液阀,延迟一段时间后再打开伺服阀加压下行定位允许误差-80= 此参数表示的是提前进入保压状态的提前量,可以让滑块快速的到达保压阶段,但会影响定卫精度回程前延时-170= 系统得到回程命令时首先打开冲液阀,等待一段时间后才开启伺服阀加压回程,此参数即为等待时间压力-PR= 此参数为回程时的系统压力输出,为最大压力的百分比值,设定时要尽量小,只要滑块可以正常回程即可,过大会导致回程时抖动UDP位置撤除-176= 系统在回程时可以提前发出上死点信号停止滑块动作,此值就是提前量值,为负值10 X, R轴的调试1、设置伺服控制器的参数:PN06(旋转方向,此参数重新上电有效),PN12(速度),

17、PN21(分频,此参数重新上电有效)伺服F功能:FN001:参数初始化 FN004:零点补偿伺服监视功能:UN000:实际速度 UN001:给定速度UN003:转矩2、进入诊断:用诊断密码(50-741)进入诊断后启动油泵使伺服使能。在OUTAN1上输入200或-200(系统模拟量输出范围-4095+4095,为了让后挡料低速运行所以输入一个比较小的值),X轴应该可以向前或向后运动,此时判断前后限位能否起作用,这步很重要因为关系到安全问题。同时观察X轴的编码器计数信号和参考点信号是否正常。当输出为正时计数应该是增加,输出为负时计数是减小。3、以上2步完成后退出诊断,配置好X轴,正确设置好参数。

18、4、手动中设置好X轴的编程参数(为了安全,第一次尽量设大点比如参考点是500,则设成400-490为宜),按“启动”键运行。如果运行中发现飞车,则改编码器计数方向参数。如果后挡料向前找参考点则改伺服的运行方向参数(PN006,改后记得要重新上电!也可能是PLC的问题使得找参考点的方向向前!)同时!记得把前后限位对调一下!5、测试X轴的定位精度。6、伺服常见报警以及处理:A01:参数有问题(使用FN001功能初始化可能使伺服控制器恢复正常,如果不行只能进行更换)A04:过载(首先判断负载是否确实过大,然后检查UVW三相动力线是否有问题)A10,A11:编码器线路报警(先确认编码器线路型号是否搞错

19、,插头是否插好,焊线是否有问题)X轴参数总体小数点位置-15= 显示精度,代表小数点后的位数最小值-7=最大值-8= 挡料行程的软限位退让使能-122= 挡料退让功能的打开轴速度可编程-SP= 打开此参数则可以在操作界面设定挡料的速度编码器轴的风度倍率-9= 此参数为挡料移动时将得到的脉冲量转换成位移量的比值,具体就是每移动1毫米得到的脉冲量,与分频比,螺距,传动比相关。参考点位置-5= 参考点所在位置参考点搜索方向-6= 后挡料在开机后寻找参考点的方向,正常为1(增计数),向后寻找参考点。参考点开关安装-17= 表示是否安装专用的参考点开关,系统可以使用参考点开关或伺服限位做参考点参考点搜索

20、速度-21= 参考点搜索速度,为最高速度的百分比值计数方向-24= 反馈编码器的计数方向,此参数设置错误会引起飞车。应保证系统正输出时反馈信号正向增加,负输出时反馈信号负向减小控制:X轴定位方式-76= 后挡料的定位方式0为单向定位,可以消除丝杆间隙超程距离-84= 单向定位时挡料超过目标位置的距离超程点等待时间-85= 挡料在超程位置停止等待的时间,可以消除冲击。最大操作速度-MS= 后挡料运行的最大速度119,118参数伺服控制增益,影响伺服性能,响应速度,刚度,定位精度。比例增益-119=积分增益-118= 定位允差-12= 此为X轴到位公差,在此范围内系统发出X轴到位信号电机类型-MT

21、= 电机控制类型,通常为0系统能够输出0-10v信号,同时控制速度与方向11 常见问题1 开机报警开机报警会有提示,多为PLC,参数错误,模块未通讯,可以根据报警提示检查问题。2开机不回程看系统状态是否为6,如是1则表示系统未发出回程型号,通过PLC测试检查条件是否满足,如是6则检查系统压力阀输出,看有无电流输出,压力阀是否动作,压力是否够推动滑块回程。如只有一侧回程则首先检查光栅尺信号是否有效(一般可移动的一侧光栅尺有问题,)如正常则检查伺服阀是否动作,可通过诊断界面检查。3 不快下看机床状态是否为2,如不是则说明系统未发出快下命令,通过PLC测试检查信号条件是否满足。状态是2,则检查相应继

22、电器是否得电,比例伺服阀是否动作,快下阀是否得电打开。如都正常则检查机械是否卡住。4 无慢下看系统状态 为2则表示为快下状态未进入慢下,可通过参数调整制动前馈后变速点补偿来解决。如状态是3则表示系统已发出慢下指令,滑块不动作则多数原因是冲液阀未关住,导致上腔未能建压。5 滑块到不了下死点通过调整增益及制动前馈多数可以解决,如是一侧油缸总到不到位,可适当调整其零位。6 滑块动作过程中抖动适当减小比例增益。检查滑块两侧阻力是否相差太大,如过达则需检修。如是回程阶段则需关注回程压力是否过大,应保证其能推动滑块回程即可,不需太大。7 滑块停止时有冲击检查制动前馈参数是否过大,位置补偿是否过大,通过曲线

23、可以检查判断原因,通过参数调整都可解决。8 回程不同步通过曲线检查两侧速度与阀开口是否一致,如一侧开口大速度反而慢则说明机械阻力不一致,可适当增加回程压力,如仍不能解决则需通过机械修理来解决。9 后挡料开机飞车此原因为编码器计数方向错误导致,须更改计数方向。10 后挡料找不到参考点检查参数设置的参考点开关安装与实际情况是否一致,通过诊断界面检查编码器C眿冲是否有效。12 DELEM电液机床如何调整折弯角度计算精度一 影响角度计算的参数1 材料(强度影响压力计算,弹性模量影响深度计算)2 模具间参考距离3 上模,下模高度,4 下模角度,开口,R半径。5 机床结构刚度,刚强二 如何调整折弯角度计算

24、值1)1 在模具库根据模具实际尺寸编好模具 2 在手动单步程序编写一个程序,选择正确的材料,模具。 3 角度编为180度,折弯方式选为自由折弯,此时折弯深度计算值只受模具高度及参考距离影响。 4 此时上模在下死点时应正好压在板材上,板材受力但不变形,是一个大概值即可。 5 如上步位置不正确,应调整Y1,Y2 参考点,直道达到上面所述状态。 6 编程90度(应为模具应许的角度),100*100短板料试折弯,保证两边90度,一致折弯后测量角度。此时折弯深度计算值受第一条所述参数影响。 7 角度不准时可以调整下模开口值,机床结构刚度来修正。 8 中间角度与两侧不一致,应调整饶度补偿值来修正。2)折全

25、长板料,查看折弯板料的直线度90度一致之后,可以用全长板料折弯,再两边是否一致,不一致调整参考点,这是通常长板与短板角度偏差有2到4度,可以调整结构刚度和刚强,来修正短板与长板角度问题,如果中间角度偏大或偏小,可以调整饶度补偿值;如果是莫一段角度不对,只能调整模具本身,尽量将全长折弯的直线度调整成一致,即可。13 Y轴新控制算法的调整步骤目 录1介绍.262 分析工具.263 调试过程. .273.1 Y轴一般准备. .273.1.1 KO-表. .273.1.2 阀补偿. .273.1.3 压力调整. . 273.1.4 速度,加速度和减速度.273.2 快下 (状态 2). .273.2.

26、1 比例增益调整. .283.2.2 平行度. . 293.2.3 制动前馈. .303.2.4 速度前馈增益. .313.2.5 跟随误差限制. . 323.3 工进 (状态 3). .323.3.1 比例增益调整. .333.3.2 速度前馈增益. .343.3.3 制动前馈. .343.3.4 积分增益调整. .353.3.5 平行度. .363.3.6 跟随误差限制. .363.4 卸荷 (状态 5). .373.4.1 比例增益调整. .373.4.2 制动前馈和速度前馈.383.4.3 卸荷后延时. .383.5 回程 (状态 6). .393.5.1 回程压力调整. . . .3

27、93.5.2 比例增益调整. .393.5.3 平行度. .403.5.4 制动前馈. . . .403.5.5 速度前馈增益. . .413.5.6 上死点 位置补偿. . .423.5.7 跟随误差限制. . . .431 介绍本文介绍了Y 轴新控制算法的调试步骤。Y 轴新的控制算法是基于Y 轴的轨迹控制来进行的,系统要求每一个折弯阶段的速度、加速度和减速度都必须编程设定。系统将根据此设定值计算出理论滑块的运动轨迹,我们将根据系统提供的参数进行调整,使得滑块的实际运动轨迹逼近理想的轨迹。新的控制方法将缩短折弯周期并提高了定位精度。Y 轴新的控制方式硬件要求DAonWindows 系统V3.

28、1 以上版本和模块DM013VA 或DM102VA 软件V4.1 以上版。2 分析工具为了正确调整一个轴的动作过程,我们可以采集多张曲线图,这些图中包含大量的折弯过程的数据。每次改变参数后我们都可以运行该软件,来记录并观察改变的结果。图二:Y 轴分析曲线图在系统中已安装了该分析软件,软件安装在Hard DiskDelemAnalyse 目录下,执行 Analyse.exe 文件,系统要求输入密码,该密码为32157。注:按下系统操作面板上的S1 或外接键盘的F1 键,可获得功能键的命令提示。我们通过观察所希望的信号曲线来研究系统的运动特性,例:如果Y 轴发生抖动,我们可以通过研究比例阀的输出信

29、号来识别。为了更准确的观察每一点的位置值或误差,可以将光标移到所需位置,观察当前数据。3 调试步骤3.1 通用 Y 轴调整前准备3.1.1 KO-表Y 轴新的控制算法必须用KO-7000 范围的KO 表,只有正确选择了KO 表后,系统相关机床参数才有效。根据液压系统的不同,以下KO 表可供选择。在正确设定的KO 表后,系统提示要求是否调用缺省值,选择是(YES)。在系统的机床参数页面,系统同样可能提示是否调用缺省值,选S5 调缺省值(注:折弯过程的所有阶段的参数都恢复成缺省值)。3.1.2 阀补偿调整进入系统的诊断程序,根据比例阀的类型进行补偿。阀类型 补偿3.1.3 压力调整 背压阀压力必须

30、至少1.5 倍的滑块静态压力。 最小压力的设定必须在工进时达到正常速度。 通过正确设定机床参数来校正实际压力。3.1.4 速度, 加速度和减速度折弯过程中的快下、工进和回程的速度、加速度和减速度必须正确设定。卸荷过程只须设定加速度和减速度。重点必须注意的是这些参数必须是实际值,也就是能达到的值。图3:速度、加速度和减速度参数3.2 快下 (状态 2)注:在调整快下过程时,不必执行完完整的折弯过程,只要到达工进阶段(状态3)即可中断回程结束分析采样。确信Y 轴的回程开口必须让Y 轴能达到回程的最大速度,约100mm。图4:快下机床参数正确设定“快下前延时”参数,该值为从快下命令有效到背压阀打开的

31、时间。设置“跟随误差限制”一较大值,如: 25.0 mm3.2.1 比例(P)增益的调整调整比例增益到尽可能的最大值,但不能出现抖动。该设定并不是临界值,避免发生抖动,还可以通过分析程序来检查阀的偏差来检查。下图分析曲线的快下阶段(状态2)很明显出现抖动,比例增益太高。图5:比例增益过高,出现抖动下图为没有抖动的平滑移动的快下过程,在该状况下的比例增益可为正确的设定值。.图6:快下阶段设定正确的比例增益3.2.2 平行度快下阶段的平行度可通过参数“平行度增益”来调整。平行度增益越高,Y1Y2 移动时差值越小,通常情况下在0.1-0.4mm比较合适。该平行度可通过分析曲线来检查,某一点Y1 和Y

32、2 的差值可通过数据区的实际值计算出来。图7:通过位置的比较检查平行度平行度增益设定过高,可能导致滑块在移动过程中摆动。如下图。图8:平行度增益过高抖动3.2.3 制动前馈为了快速平滑地到达速度转换点必须调整制动前馈增益参数。在下图中到达速度转换点非常慢,光标位置为速度转换点位置。图9:慢慢逼近速度转换点下图为调高制动前馈增益值后得到的快速平滑逼近速度转换点的曲线图图10:调整前馈制动增益得到逼近速度转换点的优化曲线 在该示例中,滑块停在编程速度转换点以下约1mm的位置,通过增加制动前馈增益来提高滑块的停止位置,比如停到编程速度转换点以下2mm的位置。注:如果运动和制动曲线正常,但停止位置要更

33、低,可通过调整“速度转换点位置补偿”参数来实现。3.2.4 速度前馈增益在滑块开始运动之前系统会根据预先设定的速度、加速度、减速度和最终位置计算出运动曲线轮廓或轨迹,滑块必须跟随着此轨迹运行,该红色轨迹曲线与光栅尺位置曲线显示在同一区域,光栅尺数值与轨迹的差值将显示在数据区,参数名称“跟随误差”(Tracking error)通过增加前馈速度增益,使得滑块更精确的跟随理论运动轨迹运行。我们不推荐过分精确,跟随误差经验值一般在2mm-4mm。图11:正确设置前馈速度增益,滑块跟随理论轨迹运行较高的前馈速度增益可缩短工作周期,但过高的增益,将会使滑块运动超过理论轨迹,此时跟随误差将显示为负值,这是

34、应该尽量避免的。图12:速度前馈增益过高,滑块实际运动将比理论快3.2.5 跟随误差限制当快下阶段调试结束后,再采样一次分析曲线,测量跟随误差,确定跟随误差的最大值,将参数“跟随误差限制”(tracking error limitation)设成两倍的实际跟随误差的最大值。3.3 工进 (状态 3)在进行工进调试时,请注意准备以下事项: 工进速度必须是在任何压力都能达到的实际工作速度。 工进距离必须足以让滑块能达到此工进速度。 设定参数 “跟随误差限制”(tracking error limitation)一个较大的值,如:5.0mm,该值在工进调试结束后,要重新设置成正确值。 正确设定参数“

35、工进迁延时”,该时间为接到工进指令,充液阀和快下阀完成动作的时间。图13:工进阶段系统参数参数“定位公差”(positioning tolerance)为从工进(状态3)切换到“保压”(状态4)的位置。如:编程-0.01mm,当滑块到达折弯位置还有0.01mm 时,保压开始计时。较大的定位公差,将会缩短折弯周期,但折弯精度变差。以下折弯调试过程中,不需要放置板材。3.3.1 比例(P)增益调整将压力设成最大值。调整增益,直至发生抖动,尽量找到不发生抖动的最佳点。如果抖动还可以通过分析程序来检查阀的偏差来检查。下图就是由于增益设置过高,引起抖动的曲线示例图。图14:增益过高引起抖动下图为正确设置

36、增益的示例图。图15:正确设置增益,没有抖动3.3.2 速度前馈增益调整此参数之前将压力设为50%最大压力。调整速度前馈增益,使滑块在运动过程中,跟随误差缩小到0.2-0.3mm,跟随误差为实际运动轨迹与理论轨迹间的差值,从分析曲线图数据区可以读出当前光标处的跟随误差值。图16:调整前馈增益,缩小跟随误差值3.3.3 制动前馈调整此参数前将压力调整为最大压力的50%。调整此参数,使得滑块平滑快速到达折弯位置点,如果此值调得过高,将会出现过冲,这点应该尽量避免。下图为正确设定的前馈参数曲线,滑块连续平滑到达折弯位置点。图17:正确设定前馈值,无过冲现象下图为前馈制动值过高,导致过冲。图18:前馈

37、制动值过高,导致过冲3.3.4 积分增益(I)调整调整此参数前将压力调整为最大压力的50%。积分增益的调整保证在任何情况下,滑块都可以到达折弯位置点。积分增益调得尽可能高,但应避免过冲。图19:正确的积分增益设置下图为增益设定过高,有略微过冲。图20:增益设定过高,有略微过冲3.3.5 平行度调整平行度增益可以调整Y1 和Y2 的同步精度,如果该参数设得过高,滑块将会摆动,从分析曲线上看有抖动。通常情况下,同步差值为0.01-0.03mm。3.3.6 跟随误差限制当工进阶段调试结束后,再采样一次分析曲线,测量跟随误差,确定跟随误差的最大值,将参数“跟随误差限制”(tracking error

38、limitation)设成实际跟随误差的最大值再加0.1mm。图21:确定跟随误差的最大值F例: 最大跟随误差 0.17mm加 0.1mm: 0.17 + 0.1 = 0.27mm设定参数“跟随误差限制”为 0.3mm3.4 卸压 (状态 5)准备: 将参数“卸压后延时”取较大的值,如:1000ms 将手动页面的卸压距离取一个较大值,如2mm图22:卸压阶段参数3.4.1 比例增益(P)调整增加比例增益直至抖动,该值并非为临界值,尽量避免抖动。图23:正确设定卸压增益图24:卸压增益过高,产生抖动3.4.2 制动前馈和速度前馈由于前馈制动值和前馈速度增益,在卸荷过程中,跟随误差将被简化。滑块正

39、常移动过程中,这些参数值赋缺省值即可。简略跟随误差将缩短工作周期。要正确调整这些参数,必须在工作压力下才能进行,所以必须在有材料板时才能做。3.4.3 卸荷后延时测量从压力关闭到滑块动作停止的时间,然后将此值输入到此参数“卸荷后延时”。Figure 2:测量卸荷后延时如果在压力关闭时,滑块有一短的“跳跃”,调整“压力延时”(pressure delay)参数来避免此现象。3.5 回程 (状态 6)在调整前先正确设定“回程前延时”参数,其值为回程命令有效到充液阀打开的时间。将参数“跟随误差限制”设成比较大的值,例: 25.0 mm图26:回程参数3.5.1 回程压力调整调整回程压力,使回程速度达

40、到设定值。另一方面,压力不要求设得太高,否则可能导致运行不稳定,比如:在回程开始的瞬间。图27:过高的压力导致回程开始不稳定3.5.2 比例(P)增益调整增大比例增益直到开始抖动。该值并不是临界值,应避免抖动发生。还可以通过分析曲线检查阀偏差来检查抖动。图3: 正确的比例增益(P)调整图 4: 回程增益过高,引起抖动3.5.3 平行度调整平行度增益来最小化在回程过程中Y1 和Y2 的差值。不要设置此参数过高,否则可能导致在回程过程中抖动。在回程时Y1 和Y2 差值的经验值0.1-0.4mm。3.5.4 制动前馈调整制动前馈参数可以在滑块平滑快速到达上死点(UDP)。图 5: 制动前馈值过小,慢

41、慢接近上死点( UDP)图6: 正确设定制动前馈值,平滑快速接近上死点3.5.5 前馈速度增益调整“前馈速度增益”可减小跟随误差,此值不要设成临界值,经验值为1-1.5mm。注意:在回程过程中,跟随误差为负值。进一步优化跟随误差可缩短时间周期。图7: 正确的前馈速度增益设定如果前馈速度增益过高,滑块运动轨迹将会比计算曲线快,跟随误差将为正值。图 8: 前馈速度增益过高,滑块移动比计算轨迹快3.5.6 上死点(UDP)位置补偿上死点的停留位置可通过上死点的位置补偿来优化,上死点的补偿值必须为负值,值(负值的绝对值)越大到达上死点越快。图34:补偿(-1.00mm)达到最优化上死点3.5.7 跟随误差限制调整完回程阶段后,再采样一个周期,通过分析曲线检查跟随误差,决定跟随误差的最大值,将两倍的跟随误差值赋给参数“跟随误差限制”(tracking error limitation)。二、DA65WE系统培训目录1 DA52/65WE系统功能比较452 DA65WE 模块安装463 DM10X 模块介绍 464 DM10X 模块端口说明 48

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。