CA6140数控车床横向传动链设计

CA6140数控车床横向传动链设计

《CA6140数控车床横向传动链设计》由会员分享,可在线阅读,更多相关《CA6140数控车床横向传动链设计(42页珍藏版)》请在装配图网上搜索。

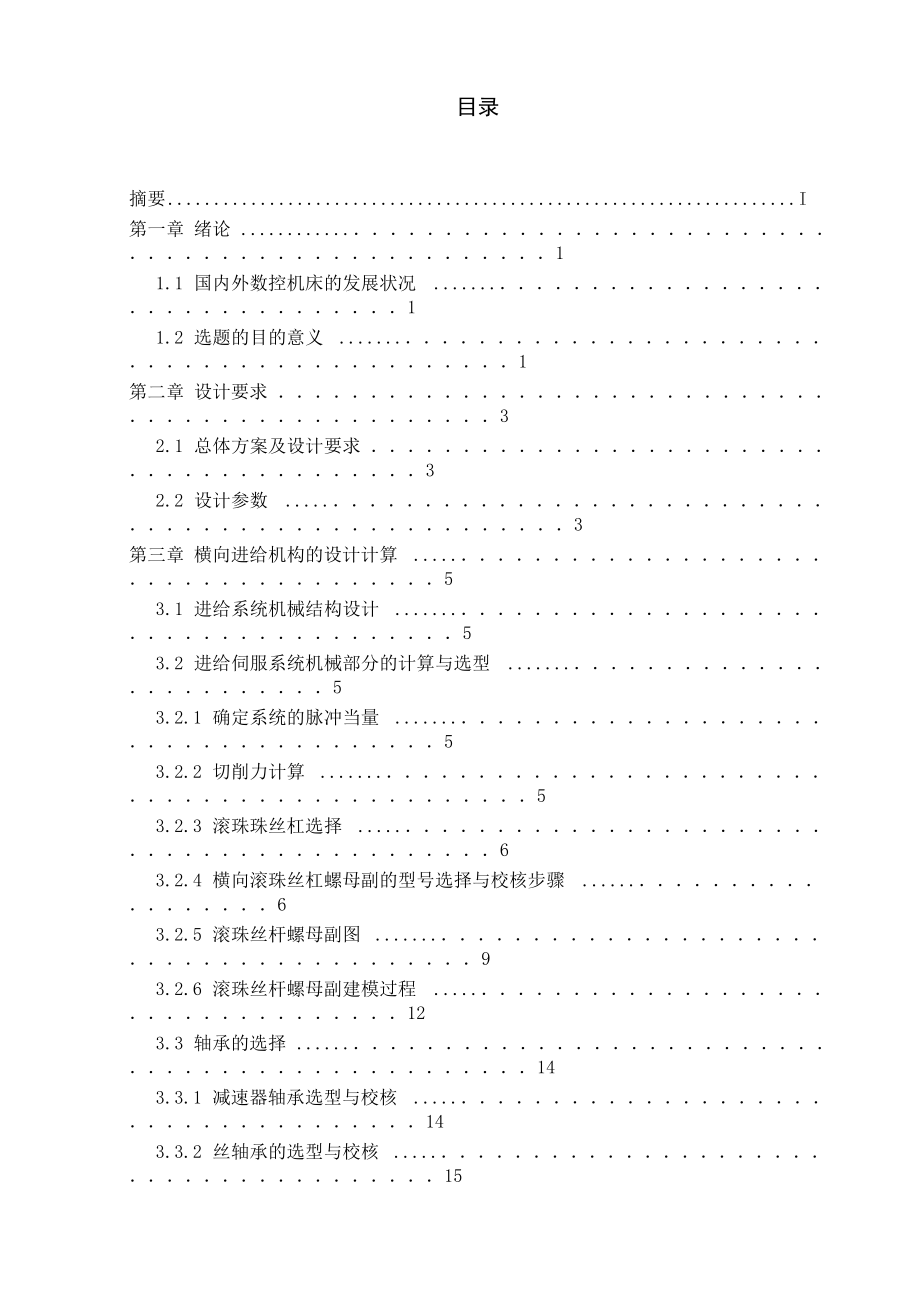

1、目录摘要I第一章 绪论 11.1 国内外数控机床的发展状况 11.2 选题的目的意义 1第二章 设计要求 32.1 总体方案及设计要求 32.2 设计参数 3第三章 横向进给机构的设计计算 53.1 进给系统机械结构设计 53.2 进给伺服系统机械部分的计算与选型 53.2.1 确定系统的脉冲当量 53.2.2 切削力计算 53.2.3 滚珠珠丝杠选择 63.2.4 横向滚珠丝杠螺母副的型号选择与校核步骤 63.2.5 滚珠丝杆螺母副图 93.2.6 滚珠丝杆螺母副建模过程 123.3 轴承的选择 143.3.1 减速器轴承选型与校核 143.3.2 丝轴承的选型与校核 153.4 减速器箱体

2、的设计 183.4.1 轴的计算 183.4.2 减速器箱体尺寸 193.4.3 减速齿轮 193.5 联轴器选用 223.5.1 选择联轴器的类型 223.5.2 联轴器转矩计算 223.5.3 校核最高转速 233.5.4 选联轴器型号 233.5.5 根据轴径调整型号 233.6 步进电动机的计算与选型 233.6.1 确定系统的脉冲当量 233.6.2 步距角的选择 243.6.3 距频特性 243.6.4 据步进电机的矩频特性计算加减速时间校核的快速性 26第四章 横向装配图的设计过程介绍 284.1 拟定表达方案 284.2 画装配图的步骤 284.3 横向装配图 29总结 30致

3、谢 31参考文献 32Abstract 33CA6140 数控车床横向传动链设计摘 要 本文主要阐述了 CA6140 数控车床的横向设计,考虑机床的类型,传动方式和执行机 构的选择等;针对车床进给结构 , 计算出负载转矩和转动惯量, 并根据计算结果分析各结构特点 , 确定横向传动链的方案, 采用步进电机经减速机构与滚珠丝杠相联结构, 噪声低, 可靠性高。由于 它属于经济型数控机床,在保证一定加工精度的前提下应简化结构、降低成本,因此,进给伺服系 统采用步进电机开环控制系统。计算选择步进电机、齿轮副、联轴器,滚珠丝杠螺母副等。其中步 进电机的选择包括确定系统的脉冲当量和步距角的选择以及根据距频特

4、性来校核电机能否满足要 求;通过对最大工作载荷和最大动载荷的计算初步确定滚珠丝杆螺母副的型号,再校核它是否稳定 合格。根据选型的数据绘制出滚珠丝杆螺母副图以及装配图。关键词 车床 横向进给机构 滚珠丝杆 步进电机第一章 绪论1.1 国内外数控机床的发展状况1946 年诞生了世界上第一台电子计算机,这表明人类创造了可增强和部分代替脑力劳动的工 具。6年后,即在1952年,计算机技术应用到了机床上,在美国诞生了第一台数控机床。我国目前机床总量380余万台,而其中数控机床总数只有万台,即我国机床数控化率不到3。 近10年来,我国数控机床年产量约为万台,年产值约为18亿元。机床的年产量数控化率为6%。

5、 我国机床役龄10年以上的占60%以上;10年以下的机床中,自动/半自动机床不到20%, FMC/FMS 等自动化生产线更屈指可数(美国和日本自动和半自动机床占60%以上)。可见我们的大多数制造 行业和企业的生产、加工装备绝大数是传统的机床,而且半数以上是役龄在10年以上的旧机床。 用这种装备加工出来的产品普遍存在质量差、品种少、档次低、成本高、供货期长,从而在国际、 国内市场上缺乏竞争力,直接影响一个企业的产品、市场、效益,影响企业的生存和发展。所以必 须大力提高机床的数控化率。数控车床又称数字控制(Numbercal control,简称NC)机床。它是基于数字控制的,采用了 数控技术,是

6、一个装有程序控制系统的机床。它是由主机,CNC,驱动装置,数控机床的辅助装置, 编程器及其他一些附属设备所组成。CA6140是经济型数控机床,具有经济实用,结构简单,操作方便,价格低廉的特点,它的控制 系统通常采用单片机(8位、16位、32位)作控制器,驱动电机采用步进电动机,多数采用开环控 制,由于经济型数控系统具有较高的性能价格比,因而广泛地应用于机床产品的升级换代和普通机 床的技术改造上。我国数控机床从八十年代重新开始起步发展,到1993年产量已增长1828倍,产值 数控化率从1% 以下增长到12%。数控机床生产逐渐形成批量,开始出现了一批以北京机床研究所为 龙头的机床厂。主要生产BF7

7、、BF3、MTC1、DYNAPTH10等数控系统,后来又组建了许多经济型数 控系统的生产厂家,如:武汉华中数控 、南京大方股份、常州宝马集团、西安微电子研究所等。 数控机床一方面向大型、多功能方向发展;一方面向经济型方向发展。所谓经济型数控机床就是指 价格低廉、操作使用方便,适合我国国情的装有数控系统的高效自动化机床。由此可见,我国在作为机械制造自动化的数控机床设备,无论是在品种上、质量上,还是在使 用上,同世界先进水平比均有很大差距,这也是制约我国机械工业发展的重要因素。近年来,我国在经济系统的研究开发和生产上投入了大量人力和物力,在经济型数控机床领域 里经历了几个五年计划之后已经取得了可喜

8、成果,经济型数控机床在我国机床市场上占有较大比 重,成为我国制造业不可或缺的一部分。经济型数控机床驱动电机采用步进电机,多数采用开环控制,需要选择和计算主要机械传动部 件,如滚珠丝杠,螺母副和步进电机等,绘制机床进给传动机构装配图。1.2 选题的目的意义目前机床数控化改造的市场在我国还有很大的发展空间,现在我国机床数控化率不到3%。用 普通机床加工出来的产品普遍存在质量差、品种少、档次低、成本高、供货期长,从而在国际、国 内市场上缺乏竞争力,直接影响一个企业的产品、市场、效益,影响企业的生存和发展,所以必须 大力提高机床的数控化率。数控机床在机械加工行业中的应用越来越广泛。数控机床的发展,一方

9、 面是全功能、高性能;另一方面是简单实用的经济型数控机床,具有自动加工的基本功能,操作维 修方便。经济型数控系统通常用的是开环步进控制系统,功率步进电机为驱动元件,无检测反馈机 构,系统的定位精度一般可达0.01至0.02mm。此次设计机床的横向进给设计。也是数控改造的一部分,包括步进电机的选用及滚珠丝杠螺母副的设计、计算与选型、轴承选型校核计算、联轴器 选型计算、减速器设计计算。选题的意义:(1)节省资金。机床的数控改造同购置新机床相比一般可节省60%左右的费用,大型及特殊设 备尤为明显。一般大型机床改造只需花新机床购置费的1/3。即使将原机床的结构进行彻底改造升 级也只需花费购买新机床60

10、%的费用,并可以利用现有地基,不必像购入新设备时那样需重新构筑 地基。技术更新或技术创新,为提高性能或档次,或为了使用新工艺、新技术,在原有基础上进行 较大规模的技术更新或技术创新,较大幅度地提高水平和档次的更新改造。改造闲置设备,能发挥 机床原有的功能和改造后的新增功能,提高了机床的使用价值,可以提高固定资产的使用效率。(2)性能稳定可靠。因原机床各基础件经过长期时效,几乎不会产生应力变形而影响精度,加 工零件的精度高,尺寸分散度小,使装配容易,不再需要工人“修配”。(3)提高生产效率。机床经数控改造后即可实现加工的自动化效率可比传统机床提高 3至5倍, 自动化程度提高,专业性强。对复杂零件

11、而言难度越高功效提高得越多,可以加工出传统机床加工 不出来的曲线、曲面等复杂的零件。数控改造的周期短,可满足生产急需。(4)适应多品种、小批量零件生产。(5)降低对工人的操作水平的要求,可实现多工序的集中,减少零件在机床间的频繁搬运。降低 了工人的劳动强度,节省了劳动力,减少了工装,缩短了新产品试制周期和生产周期,可对市场需 求作出快速反应等等。拥有自动报警、自动监控、自动补偿等多种自动功能,因而可实现长时间无 人看管加工。因此,我们必须走数控改造之路。减少投资额、交货期短,同购置新机床相比,改造费用低。 特别是大型、特殊机床尤其明显。一般大型机床改造,只花新机床购置费用的1/3,交货期短。机

12、 械性能稳定可靠,结构受限。所利用的床身、立柱等基础件都是重而坚固的铸造构件,而不是那种 焊接构件,改造后的机床性能高、质量好,可以作为新设备继续使用多年。但是受到原来机械结构 的限制,不宜做突破性的改造。第二章 设计要求技术参数400mm210mm650;900;1400;1900mm1-12(20种)2-24(20种)0.25-3(1 1种)7-96(24种)48mm莫氏6#24101400r/min1214-1580r/min逐点比较法 增量值、绝对值通用22.1 总体方案设计及要求总体方案设计应考虑机床的类型,传动方式和执行机构的选择等。(1)CA6140 车床属于经济型数控机床,在保

13、证一定加工精度的前提下应简化结构、降低成 本,因此,进给伺服系统采用步进电机开环控制系统。(2)纵向和横向进给是两套独立的传动链,它们由步进电机、齿轮副、联轴器、滚珠丝杠螺 母副组成,其传动比应满足机床所要求的分辨率。(3)计算选择步进电机、齿轮副、联轴器,滚珠丝杠螺母副等。(4)为了保证进给伺服系统的传动精度和平稳性,选用摩擦小、传动效率高的滚珠丝杠螺母 副,并应有预紧机构,以提高传动刚度和消除间隙,齿轮副也应有消除齿侧间隙的机构。机械传动 系统的误差计算和分析。(5)采用贴塑导轨,以减小导轨的摩擦力。(6)最后进行机械传动系统的动态分析。2.2 设计参数设计参数包括车床的部分技术参数和设计

14、数控进给伺服系统所需要的参数。现列出CA6140卧式车床的技术数据:名称在床身上 工件最大直径.在床鞍上顶尖间最大距离公制螺纹 mm 英制螺纹t/m 模数螺纹mm 径节螺纹t/mI最大通过直径 孔锥度 正转转速级数 正转转速范围 反转转速级数 反转转速范围脉冲分配方式输入方式 控制坐标数纵向级数纵向范围滑板行程刀架尾座 外形尺寸工作精度横向级数横向范围:横向纵向最大行程最大回转角刀杠支承面至中心的距离刀杠截面BXH顶尖套莫氏锥度横向最大移动量长X宽X咼厂圆度J圆柱度64320mm650;900;1400;1900mm140mm9026mm25X25mm5#10mm2418X1000X1267m

15、m电动机功率平面度表面粗糙度Ra 300mmU m最大加工直径I在床面上在床鞍上最大加工长度快进速度 400mm210mm1000mm最大切削进给速度J纵向%溜板及刀架重力横向 纵向 横向重复定位精度1500N800N机床工作寿命:20000小时(10年)第三章 横向进给机构的设计计算3.1进给系统机械结构设计进给系统设计的主要部分有挂轮架、进给箱、溜板箱、溜板。进给箱部分:横向进给滚珠丝杠螺母副、横向进给步进电机与齿轮减速箱总成安装在横溜板 后部并与滚珠丝杠相连。滚珠丝杠的另一端支承座安装在车床尾座端原来装轴承座的部分。溜板箱部分:安装滚珠丝杠中间支撑架和螺母以及部分操作按钮。3.2进给伺服

16、系统机械部分的计算与选型d 1.-进给伺服系统机械部分的计算与选型内容包括:确定脉冲当量、计算切削力,摩擦力计算、滚 珠丝杠螺母副的设计、计算与选型、轴承选型校核计算、联轴器选型计算、减速器设计计算、步进 电机的计算和选型等,计算简图如图3 1所示:图31常用的数控机床横向进给机构简图3.2.1确定系统的脉冲当量 脉冲当量是指一个进给脉冲使机床执行部件产生的进给量,它是衡量数控机床加工精度的一个 基本参数。因此,脉冲当量应根据机床精度的要求来确定。对经济型数控机床来说,常采用的脉冲 当量为0.01mm/step和0.005mm/step,在CA6140的技术参数中,要求纵向脉冲当量f 为p0.

17、01mm/step。横向脉冲当量为f =0.005mm/step。p3.2.2切削力分析设工件材料为碳素结构钢,选择刀具材料为硬质合金YT15,最大横向进给量为f=250mm/min 车削外圆时的切削抗力有Fx、Fy、Fz,主切削力Fz与主切削速度方向一致。查表得:C =2795背吃刀量=3mmFz垂直向下,是计算机床主轴电机切削功率的主要依据。切深抗力Fy与纵向进给垂直,影响加 工精度或已加工表面质量。进给抗力Fz与进给方向平行且相反指向,设计或校核进给系统时要 用它。(3 1)车床的主切削力Fz可以用下式计算:FZ=C a XFzfyFzVnFz K Fz PFz本设计中车床的主切削力Fz

18、:D =5360(N)由金属切削原理知:Fz:Fx:Fy=1:0.25:0.4得 Fx=1340(N)Fy=2144(N)因为车刀装夹在拖板上的刀架内,车刀受到的车削抗力将传递到进给拖板和导轨上,车削作业时作用在进给拖板的载荷Fl、Fv和Fc与车刀所受到的车削抗力有对应关系。因此,作用在进给托板上的载荷可以按下式求出F1=Fx=1340(N)Fv=Fz=5360(N)Fc=Fy=2l44(N)拖板上的进给方向载荷 拖板上的垂直方向载荷 拖板上的横向载荷3.2.3滚珠丝杠的选择 滚珠丝杠副具有与滚动轴承相似的特征。与滑动丝杠副相比,有以下主要特点:(1) 传动效率高 滚珠丝杠的传动效率可达85%

19、98%,为滑动丝杠副的24倍,由于滚珠丝 杠副的传动效率高,对机械小型化,减少启动后的振动和滞后时间以及节约能源等方面,都具有重 要意义。(2) 运动平稳 滚珠丝杠副在工作过程中摩擦阻力小,灵敏度高,而且摩擦系数几乎与运动速 度无关,启动摩擦力矩与运动时的摩擦力矩的差别很小。所以滚珠丝杠副运动平稳,启动时无振动, 低速时无爬行。(3) 传动可逆性 与滑动丝杠副相比,滚动丝杠副突出的特点是具有运动的可逆性。正逆传动 的效率几乎可高达98%。滚珠丝杠副具有运动的可逆性,但是没有象滑动丝杠副那样运动具有自锁 性。因此,在某些机构中,特别是垂直升降机构中使用滚珠丝杠副时,必须设置防止逆转的装置。(4)

20、 可以预紧 通过对螺母施加预紧力能消除滚珠丝杠副的间隙,提高轴向接触刚度,但摩擦 力矩却增加不大。(5) 定位精度和重复定位精度高 由于滚珠丝杠副具有传动效率高,运动平稳,可以预紧等特 点,所以滚珠丝杠副在工作过程中升温较小,无爬行。并可消除轴向间隙和对丝杠进行预紧拉伸以 补偿热膨胀,能获得较高的定位精度和重复定位精度。(6) 同步性好 用几套相同的滚珠丝杠副同时驱动相同的部件和装置时,由于反应灵敏,无阻 滞,无滑移,其启动的同时性,运行中的速度和位移等,都具有准确的一致性,这就是所谓同步性 好。(7) M 使用寿命长 滚珠丝杠和螺母的材料均为合金钢,螺纹滚道经过热处理,并淬硬至jmaxHRC

21、58-62,经磨削达到所需的精度和表面粗糙度。实践证明,滚珠丝杠副的使用寿命比普通滑动丝 杠副高56倍。(8) 使用可靠,润滑简单,维修方便 与液压传动相比,滚珠丝杠副在正常使用条件下故障率 低,维修保养也极为方便;通常只需进行一般的润滑与防尘。在特殊使用场合,如核反应堆中的滚 珠丝杠副,可在无润滑状态下正常工作。3.2.4横向滚珠丝杠螺母副的型号选择与校核步骤(1) 最大工作荷载计算滚珠丝杠的工作载荷Fm (N)是指滚珠丝杠副的在驱动工作台时滚珠丝杠所承受的轴向力,也 叫做进给牵引力。它包括滚珠丝杠的走刀抗力及与移动体重力和作用在导轨上的其他切削分力相关 的摩擦力。CA6140车床的横向导轨

22、是燕尾型导轨,则用公式3-2计算工作载荷的大小。Fm=KFx+f (Fv+G)(32)由于导向为贴塑导轨,考虑颠复力矩影响的实验系数,综合导轨取K=1.4,滑动摩擦系数f=0.030.05, Fz为工作台进给方向载荷G是横向溜板箱和刀架的重量,选横向溜板箱及刀架重量 为 61.22kg,即(800N)。由于导向为贴塑导轨,贝V: k=1.4 f =0.05 , Fl为工作台进给方向载荷, Fl=2144N,Fv=5360N,Fc=1340N,G=60kg,t=15000h,最大工作载荷:Fm=kFl+ f (Fv+2Fc+G)x 2144+0.05(5360+2 x x 75)=3452.6(

23、N)(2) 最大动载荷C的计算滚珠丝杠应根据额定动载荷Ca选用,可用式3-3计算:C= 3L fmFm(33)L=(34)n=1000vL;0L为工作寿命,单位为106 r;n为丝杠转速/ min);v为最大切削力条件下的进给速度(m/min),L0为丝杠的基本导程,查资料得L0=5mm;fm为 运转状态系数,一般运转取1.21.5,因为此时有冲击振动,所以取fm=1.2。v 横=1400r/minxn 横丝二 v 横 x 1/2/Lo n 横丝=1106 x 1/2/5 =110.6(r/min)L=60nT/106 =1106 x x 15000/10 6 =99.54(10 6 r)C=

24、 3L x x 3352.6=23283.8(N)初选滚珠丝杠副的尺寸规格,相应的额定动载荷Ca不得小于最大载荷C,因此有:另外例如滚珠丝杠副有可能在静态或低速运转下工作并受载,那么还需考虑其另一种失效形式滚珠接触面上的塑性变形。即要考虑滚珠丝杠的额定静载荷Coa是否充分地超过了滚珠丝杠的 工作载荷Fm, 一般使Coa/Fm=23。初选滚珠丝杠为:外循环,因为内循环较外循环丝杠贵,并且较难安装。考虑到简易经济,所 以采用外循环。初选滚珠丝杠型号为:W5006其基本参数为 Dw=3.969mm,入=2。11 , L=6mm,dm=50mm(3) 横向滚珠丝杠的校核 滚珠丝杠螺母副的传动效率n,可

25、用(3-5)计算:n=tg入/tg(入 + )(35)n=tg2o11 /tg(2o11 +10 )=93% 刚度验算 滚珠丝杠副的轴向变形将引起导程发生变化,从而影响其定位精度和运动平稳性,滚珠丝杠副的轴向变形包括丝杠的拉压变形,丝杠和螺母之间滚道的接触变形,丝杠的扭转变形引起的纵向变 形以及螺母座的变形和滚珠丝杠轴承的轴向接触变形。a.丝杠的拉压变形量5 1:& l=Fml/EA6 1=FmXL/EA=XX104XnX252=b.滚珠与螺纹滚道间的接触变形量,采用有预紧的方式:6X37)36)Fm3 DwFyjz 工 2无 3.969Z=nX3440.43x145 .3634404ZEXX

26、丝杠的总变形量:6=61+6查表知E级精度允许的螺距误差为0.015mm,故所选丝杠合格。 压杆稳定性验算滚珠丝杠通常属于受轴向力的细长杆,若轴向工作负载过大,将使丝杠失去稳定而产生纵向屈曲,即失稳。失稳时的临界载荷为Fk:Fk=fz2EI/L2(38)X104Mpa; I为截面惯性矩,对丝杠圆截面I二ndl4/64(mm4)(dl为丝杠的底径);L为丝杠的最大工作长度(mm); fz为丝杠的支撑方式系数由表31查得:表31丝杠支撑方式系数方式两端端自由一端固定一端自由两端固定两端简支Fz由 Fk=fz n 2EI/L2 X 104Mpa,I= n dl4/64mm4,L=2800mm 为丝杠

27、的长度由于 I= n dl4/64=n (63-5.953)4/64X4/64 =519614mmFk=2X2XX104X519614/28002=276276Nk=276276/1875=1494所以丝杠很稳定。(3) 滚珠丝杠螺母副的精度等级数控机床根据定位精度的要求通常选用15级精度的滚珠丝杠,15级精度丝杠的行程公 差数值如表32所示:表32滚珠丝杠行程公差/um项目符号有效行 程 lm/mm精度等级12345目标行程公差ep3156812162331540079131825400500810152027500630911162230行程变动量公差Vmp13s細弋k廉.倔即.i自湘厨用

28、、.田p如上翠虱宜回鼻弐自冈回目6J回id E EQI pm;KM FRT 71i 7 TUP Z/IHQ 肛 y-rRT XE32 DUC联J闭堀邮IJ1技伸.-f曲程如.i naoi) g (y.一:肓亘主吉u i博出曹.WlUJT-T切口l!Zlub葢陡mi汪阳川口/ii.M图33插入切口过程图绘制如图34所示图形:图34丝杆三维图绘制完毕后,新建-零件。在草绘中,建立如图3 5所示图形,并绘制旋转中心线:图35绘制螺母坐标图将图形旋转后得图3 6左边所示图形,再切剪外表面和内圈,得图36右边所示图形:图36绘制螺母雏形图创建螺母如图3 7所示:图37螺母三维图三个基本零件创建完毕后,新

29、建-组建,装配是丝杠螺母副如图3 8所示:图38滚珠丝杠螺母副三维图3.3轴承的选择3.3.1减速器轴承选型与校核(1) 轴承选型GB276-82深沟球轴承的零件图如图3 9所示:011Q1=111亠图39深沟球轴承减速器输入端的轴承选择:d=18mm时,其型号及有关参数如表3 3所示:表33减速器输入端型号及系数深沟球轴承 型号dDB额定动负荷C额定静负荷Co极限转速(脂润滑)1000803182651700N1050N19000r/min 减速器输出端的轴承选择:d=25mm时,其型号及有关参数如表34所示:表34 减速器输出端型号及系数深沟球轴承型号dDB额定动负荷C额定静负荷Co极限转

30、速(脂润滑)1000805253772900N2000N15000r/min2) 减速器轴承校核由于减速器轴的轴向载荷是经过60度推力轴承才输入减速器的所以轴向载荷Fa很小径向载荷 基本也是由于安装方面误差所导致所以也很小。轴承合乎要求。3.3.2丝轴承的选型与校核(1)滚珠丝杠用轴承的选型选用型号7602025TVP的60。推力角接触轴承,其相关参数为:轴径 d=25mm外径d=52mm宽度B=15mm球数Z=16动载荷Ca=22000N静载荷 Coa=44000N预加载荷500N极限转速2600r/min(2)滚珠丝杠用轴承的校核大部分滚动轴承是由于疲劳点蚀而失效的。轴承中任一元件出现疲劳

31、剥落扩展迹象前时运转的 总转数或一定转速下的工作小时数称为轴承寿命(指的是两个套圈间的相对转数或相对转速)。同样的一批轴承载相同工作条件下运转,各轴承的实际寿命大不相同,最高和最低的可能相差 数十倍。对一个具体轴承很难预知其确切寿命,但是一批轴承则服从一定的概率分布规律,用数理 统计的方法处理数据可分析计算一定可靠度R或失效概率n下的轴承寿命。实际选择轴承时常以基 本额定寿命为标准。轴承的基本额定寿命是指90%可靠度,常用材料和加工质量,常规运转条件下 的寿命,以符号L10(r)或L10h(h)表示。不同可靠度,特殊轴承性能和运转条件时其寿命可对基本 额定寿命进行修正,称为修正额定寿命。标准中

32、规定将基本额定寿命一百万转(10 6 r)时轴承所能承受的恒定载荷取为基本额定动载荷 Co也就是说,在基本额定动载荷作用下,轴承可以工作106r而不发生点蚀失效,其可靠度为90%。 基本额定动载荷大,轴承抗疲劳的承载能力相应较强。径向基本额定动载荷Cr对向心轴承(角接 触轴承除外)是指径向载荷,对角接触轴承则是指引起轴承套圈间产生相对径向位移时的载荷径向 分量。对推力轴承,轴向基本额定动载荷Ca是指中心轴向载荷。(3) 当量载荷 滚动轴承若同时承受径向和轴向联合载荷,为了计算轴承寿命时在相同条件下比较,需将实际 工作载荷转化为当量动载荷。在当量动载荷作用下,轴承寿命与实际联合载荷下轴承的寿命相

33、同。当量动载荷P的计算公式是:P=X F + yf(39)ra表35轴承滚动当量动载荷计算的X,Y值当量动载荷式中Fr为径向载荷,N; Fa为轴向载荷,N; X,Y分别为径向动载荷系数和轴向动 载荷系数,可由上表查出。上表中,e是一个判断系数,它是适用于各种X,Y系数值的Fa/Fr极限值。试验证明,轴承Fa/Fr We或Fa/Fre时其X,Y值是不同的。单列向心轴承或角接触轴承当Fa/FrWe时,Y=O,P=Fr,即轴 向载荷对当量动载荷的影响可以不计。深沟球轴承和角接触球轴承的e值随Fa/Cor的增大而增大。 Fa/Cor反映轴向载荷的相对大小,它通过接触角的变化而影响e值。a =0的圆柱滚

34、子轴承与滚针轴承只能承受径向力,当量动载荷Pr=Fr;而a =90的推力轴承只 能承受轴向力,其当量动载荷Pa=Fa。由于机械工作时常具有振动和冲击,为此,轴承的当量动载荷应按下式计算:P=fd(XFr+Yfa)(310)冲击载荷系数fd由表36选取:表36 冲击载荷系数载荷性质机器举例fd续表36平稳运转或轻微冲击电机,水泵,通风机,汽轮机中等冲击车辆,机床,起重机,冶金设备,内燃机强大冲击破碎机,轧钢机,振动筛,工程机械, 石油钻机由于轴承载荷与纵向载荷之比:巫=1340- =0.25eFr 5360查表得: X=1,Y=0d则:P = f X FrdX 5360 =6432N(4)基本额

35、定寿命滚动轴承的寿命随载荷的增大而降低,寿命与载荷的关系曲线如图,其曲线方程为:P* L10=常 数。式中:P当量动载荷(N); L10基本寿命,常以106r为单位(当寿命为一百转时,L10=1); * - 寿命指数,球轴承* =3,滚子轴承* =10/3。由手册查得的基本额定动载荷C是以L10=1,可靠度为90%为依据的。由此可列出当轴承的当量 动载荷为P时以转数为单位的基本额定寿命L10为:C*X1=P*XL10(311)Lio= (y) * 10 6 r若轴承工作转速为nCR/min),可求出以:小时数为单位的基本额定寿命Lioh= 60- (R* 6670(p)* (h)(312)60

36、n P n P应取LiohLh. Lh为轴承的预期寿命。通常参照机器大修期限决定轴承的预期使用寿命。若已知轴承的当量动载荷P和预期使用寿命Lh,则可按下式求得相应的计算额定动载荷313)C,它与所选用轴承型号的C值必须满足下式要求:使用条件预期使用寿命h不经常使用的仪器和设备3003000短期或间断使用的机械,中断使用不致引起严重后果,如手动机械,农用机 械,装配吊车,自动送料装置30008000间断使用的机械,中断使用将引起严重后果,如发电站辅助设备,流水作业 的传动装置,带式运输机,车间吊车80001200每天8小时工作的机械,但经常不是满载荷使用,如电机,一般齿轮装置, 压碎机,起重机和

37、一般机械1000025000每天8小时工作,满载荷使用,如机床,木材加工机械,工程机械,印刷机 械,分离机,离心机,2000030000C三C = p *: nlh (N)A表17滚动轴承预期使用寿命的荐用值续表3724小时连续工作的机械,如压缩机,泵,电机,轧机齿轮装置, 纺织机械400005000024小时连续工作的机械,中断使用将引起严重后果,如纤维机械,造纸机 械,电站主要设备,给排水设备,矿用泵,矿用通风机100000由上表查得为20000小 ;nL h* 16670则额定动载荷7 =(N)e =3P=6432N Lz h=20000h则 C =18000NC=22000NC此轴承合

38、乎要求 另外由于横向丝杠与纵向丝杠采用同一轴承,且载荷小于纵向,因此同理可验证其是合理的。3.4 减速器箱体的设计 一般机床数控改造后,经济型数控车床的脉冲当量是一不可改变的值,为了实现多脉冲当量的 任意选择,我们可在步进电机与滚珠丝杠间加一个减速机构,下面即是对减速机构的设计过程。 可知横向的脉冲当量分别为:其中 m=1.5zl+z2=90(齿)则以横向脉冲计算:i=因此纵向与横向的减速机构可以相同,为了降低成本将横纵减速器结构设置为一样。314)3.4. 1轴的计算i_ d三3匸二3 Z 3 T 3 n 可初选轴的直径由于T=5N.m,由于采用的是45号钢,正火硬度H 为170-217HB

39、S,扭曲疲劳极限工-1=124,轴 材料的许用切应力为45Mpa,在这里,d为轴的直径(mm),T为轴传递的转矩(N.mm), T 为轴材 料的许用切应力(MPa),则纵向输入轴轴径取18mm,输出轴轴径取25mm。对于横向输入轴:5 x16000=345=12mm横向输入轴轴径可取18mm,输出轴轴径可取25mm。 轴材料为45号钢,精度5级。3. 4. 2减速器箱体尺寸a=67.5mm 下箱体壁厚 =0.025a+328 则5 =8上箱盖壁厚 =0.03a+328则 =81 1 1地角螺钉数目n 由于aW250mmn=4地角螺钉直径 df=0.036a+12 取df=M8齿轮端面与内箱壁最

40、小距离A 2= 8 =8mm3.4.3减速齿轮为更好了减速齿轮的结构,如图310所示:图310齿轮结构图第一对齿z=45与z=45啮合计算公式为:D =1.6d(315)1D =0.5(D2+D1)0L=(1.2 1.5)d一般取l=bC=0.2b 但是不小于10N=0.5mz mz为模数8。= (2.54) mn 但是不小于8mm用公式(314)计算,因此输入轴齿轮d=18mm;D1D =67.537.5=57mm2D080dolxlx为了更好得使输入轴与输出轴啮合且因D =28.8d=18mm的原因会导致齿轮的刚度下降,采1用图3-11形状,以下输出轴与输入轴均采用这种结构。则由上列数据可

41、知:ld=18mm输出轴用图3-12结构,图312减速器简图-二二 5口5口5t155LA5 : 5 口则由公式得:d=25mmD =1.6d=40mm 1D05 =2.5 x0dol x 25=30mmx 30=10mmr=0.5c=5mm第二对齿z=40与z=50啮合, 则输出齿轮:d=25mmD =1.5d=40mm1D 二da-2mn-2 5。=75-2 x x mm2D x mm05 =(4-2.5) mn x mm0da=mn x50=75mml x x25=30mmr=0.5c=5mml =10(不小于10)x输入齿轮:d=18mmlda=mn x x40=60mm第三对齿z=3

42、0与z=60啮合时,输出齿轮:输入齿轮:d=25mmD1=1.6d=40mmDa=mnZ=60x1.5=90mmx 2-25 。5 。 xDo mmdo =0.25(D2-Dl) = (79.5-40) x mml x 25=30mmx 30=10(不小于 10)r=0.5c=5mmxd=18mmlda= mn x x 30=45mm齿轮精度按:GB10095-88 6级精度,其适应于高速度下平稳回转并要求有最高效率和低噪音, 传动效率为99%。3.5 联轴器选用3.5.1选择联轴器的类型 根据联轴器转矩大小和转速的高低,以及对缓冲和振动的要求,参考各类联轴器的特点,选择 合适的联轴器。3.5

43、.2联轴器转矩计算联轴器其他转矩按 GB 3931 的规定。选用时各转矩间应符合以下联轴器的主参数是公称转矩 Tn 关系:TTcWT nW T Tmax Tmax式中:T理论转矩,NmTc计算转矩,N m;Tn计算转矩,N m;T 许用转矩,Nm; Tmax 许用最大转矩,Nm;Tmax最大转矩,Nm。联轴器的理论转矩是由功率和工作转速计算而得,即:T=9550PW/n(316)式中:PW传递功率,kW; n工作转速,r/min。传递功率PW=kW,转速n=1106r/min T=9550 PW/n=9550XF Nm。传动系统中动力机的功率应大于工件机所需功率。根据动力机的功率和转速可计算得

44、到与动力 机相联接的高速端的理论转矩 T ;根据工况系数 K 及其他有关系数,可计算联轴器的计算转矩 Tc。联轴器T与n成反比,因此低速端T大于高速端T。得到计算转矩Tc=KT,工况系数K 见表38所示。表38工况系数K值原动机K工作机I类II类III类类W类V类类电动机四缸及四缸以上内燃机双缸内燃机单缸内燃机注:工作机分类I类:转矩变化很小的机械,如发电机,小型通风机II类:转矩变化很小的机械,如木工机床,运输机III类:转矩变化中等的机械,如搅拌机,增压机W类:转矩变化和冲击载荷中等的机械,如拖拉机V类:转矩变化和冲击载荷很大的机械,如起重机和挖掘机类:转矩变化很大并有极其强烈的冲击载荷的

45、机械,如空气压缩机.XNm3.5.3选联轴器型号根据计算转矩 Tc ,从标准系列中可选定相近似的公称转矩 Tn=180N.M ,选型时应满足 Tn=180N.M三Tc。初步选定联轴器型号JMI2,详见JB/T9147-1999,许用转速n=5000r/min , 应满足联轴器转速:n =1106r/minW n(317)3.5.4校核最高转速联轴器的工作的最高转速n=4000r/min,不应超过其许用转速n=5000r/min,即满足联轴器 转速nW n o3.5.5根据轴径调整型号根据初步选定的联轴器型号选定联接尺寸,从标准中可查得联轴器的最大径向尺寸D =100mm、 轴向尺寸Lo=45m

46、m和轴孔直径d=25mm和轴孔长度L=44mm,符合主、从动端轴径的要求,否则 还要根据轴径d=25mm调整联轴器的规格。主、从动端轴径不相同是普遍现象,当转矩、转速相同, 主、从动端轴径不相同时,应按大轴径选择联轴器型号。设计的传动系统中,应选择符合GB/T 3852 中规定的七种轴孔型式,推荐采用J 1型轴孔型式,以提高通用性和互换性,轴孔长度按联轴器 产品标准的规定选定为JMI2联轴器。图313膜片联轴器图中:1、6半联轴器;2衬套;3垫圈;4中间轴;5膜片组膜片联轴器的典型结构如图3 13所示。其弹性元件为一定数量的很薄的多边环形(或圆环形) 金属膜片交会而成的膜片组,在膜片的圆周上有

47、若干个螺栓孔,用校制孔用螺栓交错将两半联轴器 相联接,这样将弹性元件上的弧段分为交错至压缩和受拉伸的两部分,拉伸部分传速转矩,压缩部分 趋向皱折。当存在轮向、径向和角位移时,金属膜片区产生变形。这种联轴器结构比较简单,弹性元件的联接没有间隙,不需润滑,维护方匣,平衡容易,质量 小,对环境适应性强,但扭转弹性较低,缓冲减振性能差,主要用f载荷比较平稳的高速传动。3.6步进电动机的计算与选型3.6.1确定系统的脉冲当量脉冲当量是指一个进给脉冲使机床执行部件产生的进给量,它是衡量数控机床加工精度的一 个基本技术参数。因此,脉冲当量应根据机床精度的要求来确定,CA6140的定位精度为土0.015mm,

48、 因此选用的脉冲当量为0.01mm/脉冲 0.005mm/脉冲。3.6.2步距角的选择根据步距角初步选步进电机型号,并从步进电机技术参数表中查到步距角eb ,三种不同脉冲 分配方式对应有两种步距角。步距角eb及减速比i与脉冲当量p和丝杠导程L有关。初选电 机型号时应合理选择e b及i,并满足:eb W(Sp X i x 360)/L0(318)因为 L=6mm, i=1,5p=0.005由上式可知:9 b Sp x i x 360/L0=360 x x 1/6 9 b W0.3初选电机型号为:110BYG5602,其相关参数见表39,电机简图如图3 14所示。表39步进电机参数横向电机步距角相

49、数驱动电压电流110BYG5602580V3A静转矩空载起动频率空载运行频率转动惯量重量2500三35000216kg H * 1 E显JL图314电机简图3.6.3矩频特性步进电动机的输出转矩与运动频率有关。一般来说,随着运动频率的升高,输出转矩逐渐下 降。输出转矩与频率的关系称做矩频特性。如图315所示:由于:nmax=v max 0b8p 360M =J 工ka=J 乙 2兀 n max x 10 _2601(r/min)图315矩频特性曲线(319)(320)y2兀 v max 0b则:Mka=r 単0 x 601 x 切 x 10 2(N ) 式中:J乙2 ) ; &为电机最大角加速

50、度(rad/s 2 ) ;nmax为与运动部件最大快进速度对应的电机最大转速(r/min) ;t为运动部件从静止启动加速到最大快进速度所需的时间(s) ;vmax为 8运动部件最大快进速度(mm/min) ; p为脉冲当量(mm/脉冲);9 2 x 10-3 3 4lx 10-3 2 ),式中:Me为圆柱体质量(kg) ;D为圆柱体直径(cm), JD为电动机转子转动惯量,可由资料查出。(1)力矩的折算(321)空载摩擦力矩Mkf=G x fx L。n为传动系统总效式中:G为运动部件的总重力(N); f为导轨摩擦系数;i为齿轮传动降速比; 率,一般取n=0.70.85; L。为滚珠丝杠的基本导

51、程(cm)。由于 G=60x 10=600N f=0.05,i=1, n=0.8, L。=6mm2)M =GfL。/2nnikf60 x10 x 0.05x 0.6附加摩擦力矩 M:6.28x 0.8x1=3.5(N(322)n。为滚珠丝L。M。=6 mm n1144 .5 x 0.66.28x0.95x1M。= FyL (in。2 )2ri式中:Fyj为滚珠丝杠预加负载,即预紧力,一般取1/3Fm;Fm为进给牵引力 杠未预紧时的传动效率,一般取n。三=FyjL 0(in。 2)(n)Fyj2=1/3Fm=1/3 x 3433.6=1144.5N(3) 转动惯量的折算 滚珠丝杠的转动惯量Js(

52、323)Js=Js/i 2i为丝杠与电机轴之间的总传动比由于i=14 L X 10 -3D=4cm L=26cm 4 L X 10 -3=0.78(4) 4 26 x 10 -32 工作台转动惯量折算工作台是移动部件,其移动质量惯量折算到滚珠丝杠轴上的转动量:324)L。JG:JG= () 2 2 )2兀式中:L。为丝杠导程(cm) ;M为工作台质量(kg).由于L。=0.6cm,M=60kg贝 9 : JG= ( 土) 2 M2兀(06=(2 x 3.14)久 602 多脉冲减速装置的转动惯量折算x 30=45mmx D x Lx x x x 2x 40=60mmx D x Lx x 6x x 2x 45=67.5mmx D x L x x x x 2x 50=75mmxDxLx x x x 2x 60=90mmx D x Lx x 9x

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。