天燃气管道防腐层不开挖损伤检测的方法

天燃气管道防腐层不开挖损伤检测的方法

《天燃气管道防腐层不开挖损伤检测的方法》由会员分享,可在线阅读,更多相关《天燃气管道防腐层不开挖损伤检测的方法(35页珍藏版)》请在装配图网上搜索。

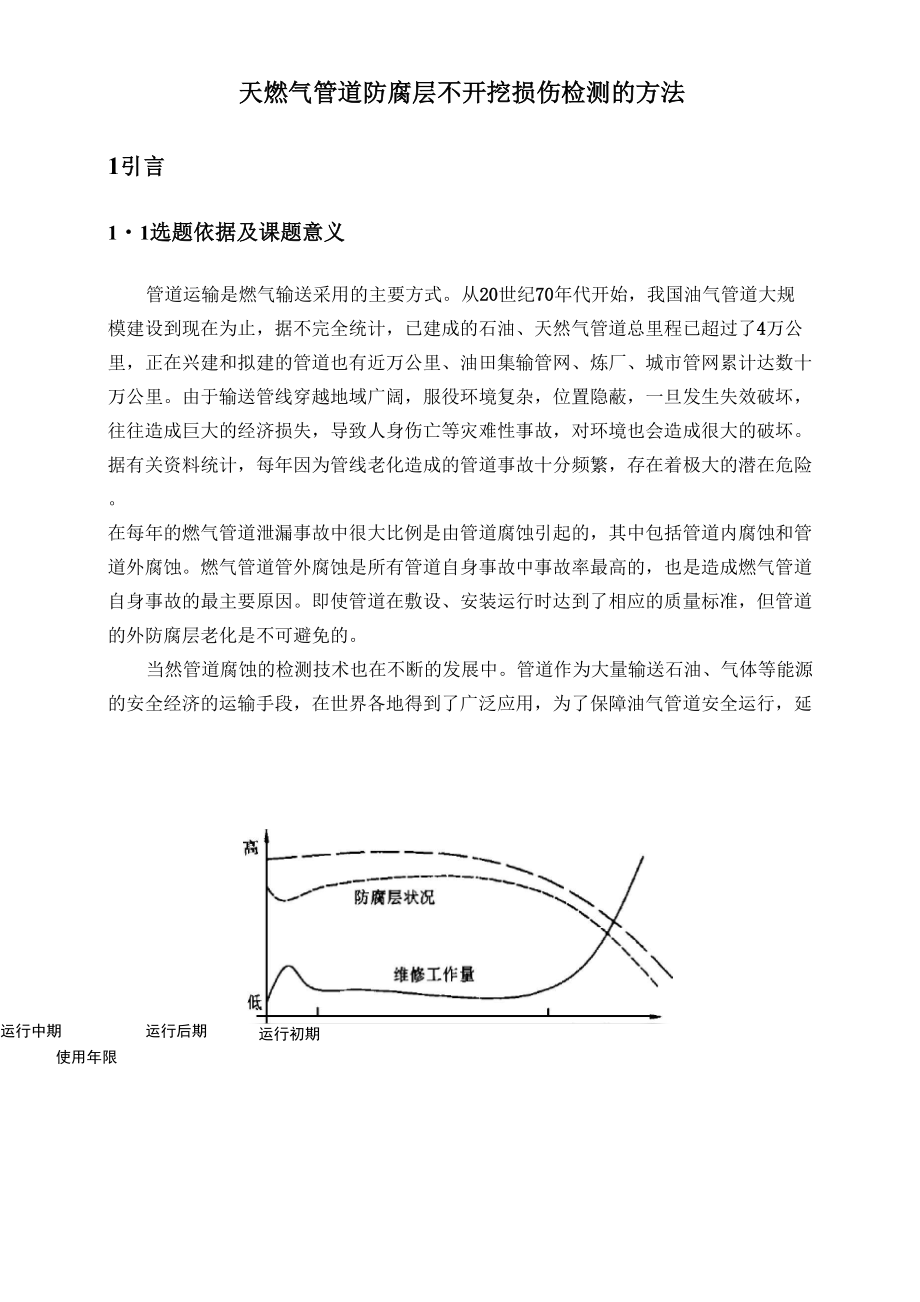

1、运行初期运行中期运行后期使用年限天燃气管道防腐层不开挖损伤检测的方法1引言11选题依据及课题意义管道运输是燃气输送采用的主要方式。从20世纪70年代开始,我国油气管道大规 模建设到现在为止,据不完全统计,已建成的石油、天然气管道总里程已超过了4万公 里,正在兴建和拟建的管道也有近万公里、油田集输管网、炼厂、城市管网累计达数十 万公里。由于输送管线穿越地域广阔,服役环境复杂,位置隐蔽,一旦发生失效破坏, 往往造成巨大的经济损失,导致人身伤亡等灾难性事故,对环境也会造成很大的破坏。 据有关资料统计,每年因为管线老化造成的管道事故十分频繁,存在着极大的潜在危险。 在每年的燃气管道泄漏事故中很大比例是

2、由管道腐蚀引起的,其中包括管道内腐蚀和管 道外腐蚀。燃气管道管外腐蚀是所有管道自身事故中事故率最高的,也是造成燃气管道 自身事故的最主要原因。即使管道在敷设、安装运行时达到了相应的质量标准,但管道 的外防腐层老化是不可避免的。当然管道腐蚀的检测技术也在不断的发展中。管道作为大量输送石油、气体等能源 的安全经济的运输手段,在世界各地得到了广泛应用,为了保障油气管道安全运行,延 长使用寿命,应对其定期进行检测,以便发现问题,采取措施。管体质量狀况图1.1管道生命期模型图1.2管龄与管道发生事故可能性关系伴随油气田的开发,油气管道的安全运行越来越受到广泛的重视。定期通过应用各 种方法检测管道受腐蚀程

3、度,可以有效地分析燃气管道的风险和安全性。对于采取针对 性地对策和措施,防患于未然,保障燃气管道的安全供应等有着重大和积极的作用。管龄血图1.3管道检测经济效益比较埋地管道外防腐层不开挖损伤检测可在役非开挖的情况下,完成对管道的相关检 测,得到了广泛的应用,可以准确检测出出现损伤的位置,再由相关人员进行修复,保 证管道的安全运行,避免管道事故的发生。1.2国内外研究现状及发展趋势适用于制造行业的“浴缸”事故概率曲线同样适用于管道工程。现在我国对长输管 道的检测多采用传统的管道外检测技术,女如以“金属蚀失量”和“平均剩余管壁厚度” 评价埋地管道腐蚀状况;以“防腐层绝缘电阻”评价防腐层老化程度。工

4、作原理是:无 论是电腐蚀还是自然腐蚀,其结果都是金属量蚀失、腐蚀产物垢积,造成埋地钢管的电 导率和磁导率下降。因此,只要检测出因腐蚀所致的这一物理性质的变异部位和变异程 度,经过与已知(已发生腐蚀和未发生腐蚀)的情况对比,就可以指出腐蚀地段并对腐蚀 程度做出评价。可以根据蚀失量(或平均剩余管壁厚度)和绝缘电阻的大小及其随年度的 变化速率评价埋地管道腐蚀程度和防腐状况,预测在线管道的寿命。还可以在现场通过 地面无损检测手段直接对防腐层破损点、管道泄漏点等缺陷精确定位。检测数据由专用 处理软件进行处理和分析,并给出量化结果。综上所述,燃气管道腐蚀可有多种方法进 行检测。管道外部检测主要是指在地面不

5、开挖条件下,采取外检测技术对埋地钢质管道外覆 盖层以及阴极保护效果进行检测评价。2O世纪80年代中期,国内才开始实施管道外检测 技术。近几年,随着国家及民众安全意识的逐步提咼,在国家政府的大力支持下,相关 企业通过与国外管道公司交流,在开发国内检测技术及仪器的同时,引进了国外先进的 管道外检测技术与设备。目前,这些先进技术及设备己广泛应用于国内的油气管道防腐 层检测中,在实际操作中应用较为广泛的外检测技术主要包括:标准管/地电位检测、 皮尔逊检测、交流电流率减法、变频一选频法、密间距电位测试(CIS、CIPS)、直流电 位梯度测试(DCVG)、杂散电流检测技术、电化学暂态技术;代表仪器分别为:

6、HT系列 和SL一2098埋地管道外防腐层状况检测仪、RD400-PCM和C-SCAN埋地管道外防腐层状况 检测仪、CATH-TECH型DCVG直流电压梯度测量仪、SCM杂散电流检测仪、阻抗分析仪。这些方法虽然能够实现在不开挖、不影响正常工作的情况下对埋地管道进行检测, 但都属于间接检测管道腐蚀的方法,而且得到的原始数据往往需要工作人员的仔细分析 和校验;有的管外检测技术还不适用于公路、铁路、海洋等区域下的管道,无法实现对 管道的全面检测。当前,国内外防腐层检测大多采用电磁法,其原理上大体可分为电压 梯度法和电流梯度法两种。电压梯度法比较多地应用于有阴极保护的管道上,在管线简 单情况下的准确率

7、比较高,但仪器本身不具备定位功能,须与定位仪配合使用,检测 工作量较大,而当检测现场复杂时则束手无策,因此更适合于对长输管道的定期监测。 有的产品中使用全球定位系统同步的断流器控制电流开/断,技术含量比较高,但价 格过高难于普及。一些应用电流梯度法的仪器使用GPS技术,也存在价格高的问题。而 国内生产的仪器往往在抗干扰、测量精度及仪器稳定性上与国外产品存在一定差距,管 道检测工作尚属起步阶段,已检测的管道数量不足管道总量的1/ 10,而且尚未对任何管 道进行再检测。由于各方面原因,某些管道经营管理者对管道检测的重要性认识不足,没有充分认 识到管道事故的危害性。我们要加强管道检测重要性的宣传,政

8、府有关部门应尽快制定 管道安全检测有关法规,根据优选方案制定全国管道检测计划,力争尽快对全部管道实 施内检测,并且定期进行管道再检测,建立管道检测信息数据库,从中找出各条管道的腐 蚀规律,从而对管道现状及未来安全状况做出科学预测,采取有效措施,避免管道事故的 发生。同时,还要加快智能检测器的国产化步伐,尽快赶上国际管道检测先进水平。针对管外检测技术存在的问题,德国、美国、日本和加拿大在这方面的研究起步较 早,且已结合此项技术研制了各种智能检测爬行机(Intelligent pig或Smart pig), 简称爬行机,并获得了成功的经验。1.3本文的研究内容了解天然气管道的构造和工作环境,天然气

9、管道主要由钢制管体和外防腐层,以及 用来检测的检测桩和测试管道压力的连体表盘,我们的研究主要涉及到检测桩和外防腐 层。其中主要介绍一下管道外防腐层。管道外涂层(防腐层)主要是由成膜物质、颜料以及稀释剂、催干剂、固化剂等组 成,是防止外部介质腐蚀的第一道屏障。好的外涂层能隔绝管道外表面与外界土壤介质 的直接接触,阻断电解质对钢制表面的腐蚀,使埋地管线得以保护。但是如果外涂层一 旦遭到破坏就会使被保护管道形成大阴极、小阳极的腐蚀,此时不但得不到有效的保护, 还会使局部腐蚀加剧,所以外涂覆盖层一般都要求具有良好的绝缘性、高强度性、化学 稳定性。目前主要采用的防腐涂料有石油沥青、聚乙烯胶带、熔结环氧粉

10、末、煤焦油瓷 漆和环氧煤沥青等。可以根据实际情况选择实用、经济的外防腐涂层。测试桩图1.4油气管道的基本结构工作环境主要是考虑到管道所处的环境是否给检测外防腐层带来了影响,例如城市 地下管道的检测,由于城市环境错综复杂,就会给检测增加难度。学习相关管道外防腐层检测的原理,在了解外防腐层检测原理的情况下,再进一步 分析由其衍生的检测方法,比较其优缺点,并适当借鉴,试着设计出自己的检测方法, 并结合实际设计出一个合理的实验进行验证。本实验属于探索性试验,需要记录多组实验数据,并对试验数据进行相关的分析和 处理。主要是看其能否完成以下四个实验任务:1、利用导体电阻的相关物理原理,假设出土壤的电阻率,

11、进而计算出电阻与检测 点距漏点土壤的厚度的关系,便于对检测电路进行分析。2、跟据第一项任务的计算结果,确定电路中的相关参量,并由此计算出该实验检 测的另一个重要参量一灵敏度。3、完成对外防腐层漏电的定位,或者证明此处存在防腐层漏点,这也是外防腐层 检测的最基本任务。4、更高级的是能完成漏电面积的确定,这需要更加高端的技术水平,只能试着去 去研究。2防腐层不开挖检测方法的比较及检测方法的选择2.1防腐层不开挖检测的相关知识介绍2.11埋地管道外腐蚀的原因埋地钢质管道处于土壤这种非单一性介质中,土壤中溶解的各种电解质对管道外表 面形成电化学腐蚀,这也是埋地管道遭受的最主要的腐蚀形式。埋地管道的应力

12、腐蚀是 外加应力或残余应力与腐蚀联合作用导致材料破坏,在防腐层剥离部位由应力腐蚀开裂 引发的事故是埋地管道的主要破坏形式之一。其次,埋地管道还可能受到由于物质差异 和环境引起的各种长线宏电池腐蚀,如氧浓差电池、差异电池、盐浓差电池和温差电池 等。此外,埋地管道还可能受地面杂散电流腐蚀,土壤中微生物的侵蚀、地表植物根系 对防腐体系的破坏等一系列外来影响引起的各种腐蚀。所以合理选择防腐形式、防腐材 料,提高埋地管道的使用年限就显得格外重要。埋地管道外防腐的主要措施在我国现阶 段埋地钢制管道外防腐运用最为广泛的是外涂覆盖层和阴极保护相结合的形式,本文主 要讨论钢制管道外防腐技术。2.1.2管线防腐层

13、绝缘电阻检测及土壤电阻率测试基于与管线位置探查相同的机理,利用管线总距离或百米电磁感应强弱信号下降幅 度,确定管线防腐层质量状况。采用总测试距离法和百米磁场下降法对防腐层绝缘电阻 进行测量。该方法经和变频选频法,试布法,电压差法等多种计算法和测试法对比。为 了下述的管线腐蚀状况评估的需要,应对管线外环境予以明确。用接地电阻测试仪每隔 100200 m左右测试一组数据,在管地电位异常段加密测点,每3050 m测试一组数 据。2.1.3防腐层不开挖检测检测方式的优缺点(1) 优点防腐层破损主要是施工中磕碰引起的.检测发现破损点后可以立即将该部位管道挖 出进行修补,全部回填完毕检测再将管道挖出,减少

14、大量土方。避免不必要的工程费用 支出,同时又不影响管道施工组织,保证了整个工期进度。(2) 缺点回填一段检测一段的检测方法固然能及时发现问题,但也有局限性。a.因管线较 长,分段检测无形之中增加了检测次数,加大了检测成本。b先回填的管段一般是直 管段,容易操作,出现问题的可能性一般较小:而弯管段管道连接时不易操作,固定口 防腐出现问题的可能性较大。由于施加信号和管段位置识别困难.该管段完整性检测出 现错误判断的可能性较大。2.2防腐层的各检测方法比较2.2.1防腐层不开挖检测电压法和电流法以“金属蚀失量”和“平均剩余管壁厚度”评价埋地管道腐蚀状况;以“防腐层绝 缘电阻”评价防腐层老化程度。工作

15、原理是:无论是电腐蚀还是自然腐蚀,其结果都是 金属量蚀失、腐蚀产物垢积,造成埋地钢管的电导率和磁导率下降。因此,只要检测出 因腐蚀所致的这一物理性质的变异部位和变异程度,经过与已知(已发生腐蚀和未发生 腐蚀)的情况对比,就可以指出腐蚀地段并对腐蚀程度做出评价。可以根据蚀失量(或平 均剩余管壁厚度)和绝缘电阻的大小及其随年度的变化速率评价埋地管道腐蚀程度和防 腐状况,预测在线管道的寿命。还可以在现场通过地面无损检测手段直接对防腐层破损 点、管道泄漏点等缺陷精确定位。检测数据由专用处理软件进行处理和分析,并给出量 化结果。燃气管道外防腐层完整性检测的方法很多,比较常见的主要包括以下两类:电压法基本

16、原理:当一个交流信号加在金属管道上时,在防护层破损点便会有电流泄漏入 土壤中。这样在管道破损点和土壤之间就会形成电位差。并在破损点的正上方辐射的信 号最强,可用仪器在埋设管道的地面上检测到这种电位变化。从而发现管道防腐层的破 损点 电压法包括标准管/地电位法、密间隔管地电位法(CIS、CIPS)、直流电压梯度法 (DCVG)、变频一选频法、电位差法、近电位勘测法等。电流法基本原理:由发射机向管道发射某一频率的信号电流。电流流经管道时.在管道周 围产生一相应磁场,当管道完好时。无电流流失现象或流失较少,在管道周围产生的磁 场比较稳定:当防护层破损或老化时。在破损处就会有较大的电流流失现象。随着管

17、道 的延伸.其在管道周围磁场的强度就会减弱 与前面检测的电流读数进行比较。发现明 显陡降,可以对外防腐层破损点进行实时定位检测人员在管道上方用地面专用仪器对管 道周围的磁场进行接收处理。可以直接读出该处管道数据和管道深度电流法包括皮尔逊法(PEARSON)、管中电流法(PCM)、C扫描(C-SCAN)、间歇电流法等。2.2.2多频管中电流衰减法(PCM)PCM系统分为两部分,超大功率发射机向管道供入一个频率接近直流的电信号, 手提式接收机沿管线路由进行管道定位、管中信号电流的测量。当管道防腐蚀层性能均 匀时,管中电流的数值与距离成线性关系,其电流衰减率取决于涂层的绝缘电阻,根 据电流衰减率的大

18、小变化可评价防腐蚀涂层的绝缘质量。若存在电流异常衰减段,则可 认为存在电流的泄漏点,再使用A字架检验地表电位梯度,即可对涂层破损点进行精 确定位。该法适合于埋地钢管防腐蚀层质量检测评价、破损点定位、破损点大小估计、 管线走向及埋深检测、搭接定位检测以及阴极保护系统有效性检测。操作简单广泛应 用于管道检测工作。1. PC M系统的组成目前国内外常用的检测仪器是英国雷迪公司的RD-PCM,以此为例,主要有发射机、 接收机、强磁力仪(磁靴)、A字架(精确定位)、地极、可充电式24V蓄电池、管道检测数 据处理软件等构成。2. PC M检测技术的基本原理向管道施加LT和ELF( 4Hz和128Hz)几种

19、单频和混合频率的电流,对施加在管道上的 电流进行追踪。电流在管道走向传送过程中,在管道周围形成电磁场,电流的衰减变化与 管道的外防腐蚀层 损坏状况有关。衰减变化关系式为:I = I b e - aX0式中:I为管道任一点电流值A;I0为发射供电点电流值A;x为测量点离供电点距离 m;a为衰减系数,与防腐蚀层、管道材质有关。电流强度的对数与距离构成电流衰减曲线,管道防腐蚀层均匀,电流下降较小,电流 强度的对数与距离成线性关系,其斜率取决于防腐蚀层的电阻率和单位距离的衰减率。 单位距离的电流变化率与距离之间的关系是一条水平直线,即Y= In(Ii-I2)/X式中:Y为单位距离管道中电流变化率(dB

20、/km或dB/m);X为检测管道电流两点间的 距离(km或m); I为检测管道中前点的电流强度值(A); I2为检测管道中后点的电流强度 值。当管道防腐蚀层整体状况较差时,电流衰减较大;当管道上存在泄漏点时,该处的电 流向管外传播,电流强度陡降。通过连续测量,根据相应解释处理软件分析电流衰减变化 规律,对管道防腐蚀层进行评估,结合/ A。字架可确定破损点的位置。3. PC M检测过程的注意事项(1) 收集并查看被检测管道的原始资料:熟悉管道的分布、管道运行状况、穿跨越 地段、被检管道区域内的其他管线分布、阀门、管线阴极保护测试桩及其他一些相关信 息。(2) 地极的选择:接地极一般打在垂直管道方

21、向30 50 n以外的地方,地极不能接在 其他管道或金属构架之上,以免信号传入测量区产生干扰。接好地极之后,应检查接地回 路电阻,回路电阻应在数十至数百8之间。(3) 信号接入点的选择:原则是尽量使管道上有较强的信号电流,使相邻伴行管线 上尽量没有信号,或使其它管线上的信号最小。当被检管道有多个供入点可供选择时, 要尽量选择管道分布最稀疏、防护层状况较好的位置靠近信号输入点的附近位置不能进 行检测,至少应该在10m以外。(4) 发射机的使用:管线检测的工作频率一般选用128HZ,检测电流一般选用300mA。(5) /A字架0的使用:当用/A字架0对可疑管段进行复测时,在破损点附近,接收机 面板

22、读数一般在40-60 dB,漏点很大时可能大于70 dB。以1m的间隔沿管线的走向进行检测,则dB值读数上升后,短暂下降,又上升,之后数值会 逐渐下降;当箭头改变方向,说明破损点就在附近位置,然后重新以更小的间隔进行前后 检测,直到找到电流方向的变化点、毫伏分贝读数最低的位置,此时可以肯定破损点就在/A字架0的中点位置。(6) 管道检测过程:测量过程中增益一般保持在小于、等于75,过大或过小,都会 影响检测的精度。用峰值探测管线的位置和方向,用零值进一步验证管线位置,当峰零 值定位基本重合时,说明管线附近没有其他管线的干扰或者干扰很小,当峰零位置不一 致时(峰零值所定的管线位置间隔大20cm时

23、),表示被检管线存在干扰,此时的峰零值点 均不能准确指示管线的位置,实际的管线在靠近峰值的一侧,且是在峰零值间距一半靠 近峰值一侧的位置上。对于有三通的管线,首先确定主管线的路径并做标记,再以一定间 距读取信号电流值,在出现电流衰减的管段探测支管出现的位置,具体做法为旋转接收 机90度,距离管线3m以外进行搜索,即可发现支管上的信号,从而确定支管出现的位置, 而对三通进行检测时,最可靠的方法是将发射机信号加在支管上,信号电流由支管流到 主管线上,然后由三通点向主管线的两个方向传导,令接收机的宽面与主管线成直角,搜 索该信号,主管线上的三通分支点处将显现零值。管道拐弯的检测方法:首先沿管线追踪

24、检查,当检测到管线拐点处,则继续沿刚刚追踪管线的路由向前就检测不到管线,在管道 信号消失处,做半径为5m的圆形搜索,可确定管线拐向。(7) 防护层缺陷的判定和定位:防护层质量分为局部缺陷和整体老化。可根据值递减 与局部缺陷之间的对应关系判定防护层缺陷类型,同样的值并不一定能说明二者破损程 度相同,因为埋深不同、土壤的水含量不同,周围环境等都会对其产生影响。因此dB值只 是从量的角度说明破损的程度,不能一概而论。多频管中电流法可快速、经济地找出电流信号漏失较严重的管段,并通过计算机分 析评价防腐层的状况,再使用PCM仪器的“A”字架检测地表电位梯度,精确定位防腐层 破损点。该方法优点是:检测方法

25、简单,需要人员少;不受管线中支管影响;适于 不同规格、材料的管道,可长距离地检测整条管道,受防腐层材料、地面环境变化影响 小;可对管道进行精确定位及跟踪,测定管道的走向及埋深,并且可计算出管段防腐 层绝缘电阻Rg值;适合于复杂地形并可对管道防腐层划分技术等级,提出防腐层维 护方式;采用专用的藕合线圈,还可对水下管道进行防腐层检测。缺点是:抗干扰 性不强,不适用于高土壤电阻率的埋地钢质管道外覆盖层检测;等效电流衰减率不是 传播常数,需要经验指定所必需的物理量,如管体的电阻、内电感、外电感以及防腐层 的电容率等;对穿孔过多或管道设施过多的管道,如集油环管道或双管流程集、掺水 管道,PCM系统的检测

26、解析结果误差较大;在冻土季节难于检测;不能判断防腐层 是否存在剥离。2.2.3 Pearson 法该方法是以1940年技术发明人Pearson命名的检测法,也称电压差法。在管道与大 地之间施加的交变信号通过管道防腐蚀层的破损点时会流失到大地土壤中,因而电流 密度随着远离破损点的距离而减小,在破损点的上方地表面形成了一个交流电压梯度, 通过接收器接收涂层缺陷部位漏到大地的电压梯度,来确定缺陷部位。皮尔逊法是用来找出防腐层缺陷和缺陷区域的方法。这种检测方法的优点是:检 测成本低;检测速度快;破损点位置检测准确、便于管线维修;检测不受有无阴 极保护设施影响,且在国内有较成熟的使用经验;该法具有识别破

27、损点大小的功能, 微小漏点也能检测到。缺点是:不同的土壤和防腐层电阻都能引起信号的改变,抗干 扰性较差;不能指示产生屏蔽的剥离防腐层;不能指示阴极保护效率;不能评 定破损点的等级;判断缺陷以及缺陷大小依赖于操作员的经验;由于发射功率较 小,测量范围有一定的限制,对于城市埋地管线的检测误判率较高,并且因为信号传 输距离较近,要不断更换发射点位置;劳动强度较大,对水泥或沥青地面产生了接地难的问题。2.2.4标准管/地电位检测法(P/S)这是一种为了控制管道外壁腐蚀,监控阴极保护效果的测试技术。可用来了解阴极 保护系统及管道防腐蚀层的状况。其特点是能在阴极保护系统运行状态下,沿管线测量 测试桩处的管

28、地电位。通常是在阴极保护状态下,间隔lkm到1.5 km沿管道布置的测试 点处测量管对地电位。但在某一测试点测得的电位值是靠近测试点布置的参比电极附近 的若干防腐蚀层缺陷电位的综合值。标准管/地电位检测技术主要用于监测阴极保护效果的有效性,采用万用表测试接 地Cu/CuS04参比电极与金属管道表面上某一点之间的电位,通过电位距离曲线了解电 位分布情况,用以区别当前电位与以往电位的差别。当管地电位相对Cu/CuSO4参比电 极的电位为-850-1250mV时,认为管道处于保护状态;当管地电位-850 mV时,管 道处于未保护状态,此时在管道表面可能有腐蚀发生;而当管地电位值-1250 mV时,则

29、 在该处有过保护产生,有可能使防腐层与管道剥离。该方法优点是:快速、简单,在 现场直接获取测试数据;既可以检测阴极保护的有效性,又可以估计涂层是否存在 剥离。局限性在于:由于受测试点的局限(只能在有测试桩处测定),只能了解管道某 一区间或范围内管道防腐层的状态,而不能准确定位防腐层缺陷点;对使用聚乙烯夹 克、胶粘带类防腐层的管道,如防腐层已发生剥离,则会由于阴极保护的屏蔽作用,测试 不出发生阴极剥离腐蚀的部位。2.2.5近间距电位测量法(CIPS)与标准管/地电位检测相似,主要用来评估管道沿线阴极保护状态与受杂散电流干 扰情况,同时能发现涂层漏点。它由1个高灵敏的毫伏表、1个Cu/CuSO4半

30、电池探杖以及 1个尾线轮组成。测量时,在阴极保护电源输出线上串接断流器,断流器以一定的周期 断开或接通阴极保护电流,采集器能自动记录保护电位和自然电位。通过CIPS的检测结 果可以很直观地判断阴极保护的有效性。密间距电位检测和密间距极化电位是通过测试阴极保护在管道上的密集电位和密 集极化电位,确定阴极保护效果的有效性,并可间接反映防腐层状况。该方法优点是: 以记录管道全线的管/地电位,能对涂层漏点类型做出判断;检测精度较高,测试 效率较高;能检测管道阴极保护的有效性。缺点是:不能指示防腐层剥离、断裂; 不能准确判断防腐层缺陷的具体位置;数据解释需要测量人员具有丰富的经验; 只有取在破损点梯度场

31、中心处的通、断电位,才能正确判断破损点阴极保护的有效性, 但实际上,通、断电位要恰巧取在某一破损点的中心处是有较大困难的,因此测试结果 总是指示防腐层保护效果偏好,结果可能不够真实;不能用检测同一管沟敷设的平 行距离较近的管线的阴极保护效果。2.2.6直流电位梯度法(DCVG)当直流信号加到管道上时,由于防腐蚀层的破损处与土壤间的电阻比防腐蚀层完 整处与土壤间的电阻要小,故流经管道破损处的电流较大,因而在土壤中便产生了一 个电位梯度场。防腐蚀层破损面积越大,电流越大,电位梯度也越大、越集中。一般电 位梯度与裸漏面积成正比。直流电位梯度法就是采用高阻抗毫伏表测量地面上位于电位 梯度场内的两参比电

32、极间的电位差。参比电极之间的极性可用来确定产生所得电位梯度 电流的方向。追踪电流的轨迹可确定缺陷的位置。该方法能准确地查出防腐蚀层的破损 位置,可估算缺陷大小,并通过通断之间电位差判定缺陷的严重程度o DCVG测试技术是 最准确的管道防腐蚀层缺陷定位技术之一,在国外已经得到广泛应用,而在国内埋地 管道防腐蚀层缺陷检测中的研究和应用尚处在起步阶段。直流电位梯度方法是通过检测流至埋地管道防腐层破损部位的阴极保护电流在土 壤介质上产生的电位梯度,即土壤的IR降,依据IR降的百分比来计算防腐层缺陷的 大小。该方法优点是:不受交流电、直流杂散电流的干扰;能准确地查出防腐层的 破损点位置;能评估出破损面积

33、的大小及破损点管道是否发生腐蚀;能对涂层漏 点阴阳极类型做出判断;可以在任何地带使用,如管道密集地带、建筑群密集地带、 丘陵山区、沙漠等;无须专用发射器、远距离传感器,可由一个人携带并完成检测; 缺陷检出率高;定位精度高,缺陷定位误差为15cm。缺点是:需要阴极保护电 流,在有阴极保护设施的管线上有较好的检测效果;不能直接给出破损点处的管地电 位;检测数据处理需要大量原始数据支持;由于IR降受许多因素影响,因此仍有 可能造成误判;不能判断防腐层是否存在剥离。2.2.7 DCVG和CIPS综合检测技术为克服单一检测技术的局限性,国外检测技术的最新发展是组合几种检测方法对 防腐层缺陷进行检测,将记

34、录管道真实保护状态和防腐层缺陷定位、定量综合,但检测 效率较低,目前国外已开始试用这种技术。CIPS与DCVG综合检测技术就是近年发展起 来的防腐层破损地面检测技术。其基本原理如下:先采用DCVG法进行测量,确定破损点 准确位置以后,采用CIPS密间隔电位测试技术检查保护度和对缺陷定量。在破损点上 方地表设置一个参比电极,与之相隔一定距离X后(沿与管道垂直方向)再设置一个参比电极。测出两个参比电极的电位差(E和E ),并使用CIPS设备测出参比电极1点的onoff通、断电电位,如下图所示。按下列公式即可计算出防腐层破损点的等效圆直径。(1) 参比电极1相对远地点的电位:V = rh0 x I

35、/ 2兀 t 1 0(2) 参比电极2相对远地点的电位:V 2 = rh0 x I /2n -(t 2 + x2) 2 0(3) 两者的电位差:(4)涂层缺陷对地电阻:V V 2 = (rho x I )/2 兀x.;(t2 + x2) t t 飞(t2 + x2)R = (E E )/1onoff及 R = rh / 2d0 式中 rh 土壤电阻率;0I流到某破损处的电流;d破损点直径;x 两参比电极间的距离; t 管道埋深。(5)破损点等效圆直径:d x C = (V V )/(E E ) (C为常数)12onoff用这个方法可定量缺陷,可确定缺陷(含微小缺陷)分布,可确定阴极保护情况,可

36、实现 实时存储及处理数据。2.2.8变频-选频法变频-选频法是向地下金属防腐蚀管道施加一个电信号,通过测量电信号的传输 衰耗求出管道防腐蚀层的绝缘电阻值。可用于连续管道中任意长管段绝缘电阻的测量, 适用于长输管道防腐蚀层质量检测,在阴极保护设计、保护效果评估等方面也是一项实 用技术。该技术已在东北、京秦、大港、中原、华东、四川等地的输油(气)管道及北 京、成都、大连的城市煤气管道中得到应用,取得了良好的社会效益及经济效益。变频-选频法测量管道防腐层绝缘电阻技术能快速普查整条管道防腐层的综合保 护性能。该方法优点是:现场应用方便,不受测量管段外有无分支或绝缘法兰的影响; 不用断开阴极保护电源,而

37、且测试距离长;受地面环境影响较小;可以利用长输 管道每公里所设的测试桩,检测速度较快;在我国对石油沥青防腐层的应用比较成 熟,如果对其它涂层如三层PE等通过改变一些原始参数值也比较适用。缺点是:计算 参数太多、太复杂,影响计算结果的准确性;只能测试一段距离的管线的防腐层平均 绝缘电阻值,不能具体定位管道防腐层缺陷点以及分辨多个缺陷点分布情况;不能 判断防腐层是否存在剥离。2.3检测方法的选择通过对比较各种防腐层层检测技术,采用类似于DC电压梯度检测技术电流信号检 测方法,可准确地确定出涂层缺陷的位置方面。它主要用于监测在埋地管道涂层损坏部 位的土壤中产生的电流信号,以确定涂层损坏处的位置。在埋

38、地管道所占用的道路沿线整个长度内每隔0.2米的间隔进行管地电流测量(在 超过0.2米的间隔中电位的测量几乎是无用的),这种测量采用拖曳电缆来测出距离。同 时,采用管道定位器寻找管线,确定出管道处于欠保护和过保护的区域。采用电流值变化检测方法进行涂层检测,确定出所有的涂层缺陷。由于缺陷部位电 流的流过,围绕着管道涂层缺陷的四周,形成一个电流值域,这个电流值域内相对于管 道中心线的形状和位置是根据缺陷的形状和管道的直径而变化的。并在其中心位置作上 标记。3防腐层检测方法的试验方案31覆盖土壤电阻相关问题的讨论311 土壤电阻率土壤电阻率是土壤的一种基本物理特性,是土壤在单位体积内的正方体相对两面间

39、 在一定电场作用下,对电流的导电性能。一般取1m3的正方体土壤电阻值为该土壤电阻 率,单位为Qm。由于不具备实际操作条件,在保证试验结果的准确性的情况下,假 设管道的埋深为1米,且油气管道上方的覆盖土壤的为均匀厚度,且共存于同一地质条 件。土壤电阻率的影响因子有:土壤类型、含水量、含盐量、温度、土壤的紧密程度等 化学和物理性质,同时土壤电阻率的深度变化较横向变化要大很多。因此,对测量数据 的分析应进行相关的校正。本技术要求只对接地装置(检测探针)所在的上层土壤层进 行测量,不考虑土壤电阻率的深层变化。在进行土壤电阻率测量之前,宜先了解土壤 的地质构造,对所在地土壤电阻率进行估算(如表1)。干湿

40、度或含水盜土壌电限率u/(%)砾石间石-2000岩石类多岩石地-4000花岗岩-207000沙干2 500沙类涉1000沙很愎250含水黄抄10500黄土干2 500多石土一400沙土10300泥土类含沙粘土20250黒土視190粘土20100黄土20100图3.1不同性质土壤电阻率同样在保证实验结果的准确性的情况下,假设油气管道的覆盖土壤为黄土,且电阻 率为1 OOQm。3.1.2 土壤电阻由电阻率。、土壤电阻R、导体长度L和导体等效横截面积S的关系公式:1 b SR = L由于电阻率O已事先假设为100Qm,故只要设法找出导体长度L和导体横截面积S,就能 计算出土壤的电阻的R(导体是指土壤

41、中导电的部分)。导体长度L:由于导体导电时,电子是以在探针与漏点之间最短距离运动,故L就是探针 与漏点之间的最短距离。最短距离为当探针在漏点的正上方,H=1m。3.2试验电路的设计本着尽量接近天燃气管道实际的工作环境和保证试验结果和数据真实可靠性,并在 导师的指导下制作出用于实验的天然气管道模型。本试验电路基于基本的电学原理,采用较简单的仪器仪表,即可实现对防腐层漏点 的检测,并能控制检测灵敏度在0.5m以内。电路中采用电流信号作为主要参考参数, 相对于电压梯度法具有灵敏度高,可较精确定位出缺陷所在的位置。3.2.1试验电路管道模型主要由钢质管体、检测桩和防腐层组成,其中防腐层由绝缘材料组成。

42、管 体采用钢铁管道,检测桩和管体同种材料,防腐层则是用聚乙烯缠裹管体组成,且检测 桩外也同样裹缠上绝缘材料,防止在检测时发生短路。图3.2检测装置连接示意图3.2.2实验电路中的相关元件的取值电源(U):本电路中采用60V直流电流源,因为60V在安全电压以内,且在达到试 验效果的前提下,合适的选择电压电压。安全电阻(R0):考虑到电源伏值大小,选择的安全电阻为60R。电流表的量程:本实验电路中用到了高阻抗毫伏表和电流表,但是电流表的示值是 本次试验的主要参考数值,因为电流表具有较高的灵敏度,而电伏表作为另一个参考量 与电流表联合使用。线路中流过的最大电流值为I0=U/ R0=6O/6O=1(A

43、)。故电流表的量程 为 0-1A。3.3实验电路的检测灵敏度无论是哪种检测方法,检测灵敏度都是该种方法的重要参数之一。它的确定不仅能 够确定检测点的选择,更能简化检测步骤。所以需要计算出该实验电路的灵敏度。已知本实验电路中采用的电流表的量程为0-1A,最低可精确(估计)到0.01A。这 作为计算出检测灵敏度的限制性条件。土壤揆計当探针在腐蚀点缺陷正上方时即在A点,此时土壤的电阻H流过实验电路中的电流为Ra + R 0当探针移动至B点时,此时土壤电阻此时流过实验电路中的电流为Rb + R 0由于电流表的最小刻度为0.01A,所以只有当IA-IBn001A,既当两检测点的距离L 满足下式IR +

44、R_A = 0_IBR + RBA 0当Ia-Ib=0.01A时,设RaRBR0,H=1mJH 2 + L260B = 2760 = 0.5( A)又由于Ia-Ib=0.01A,由以上两式可求出L=0.2m,即此时该检测方法的灵敏度为0.2m。 如果 rA=rb R0,- U -60 -1( A)B - RTR - 60 - 1( A)JH 2 + L2H得 L=0.1m。如果RARB R0,此时应调节限流电阻R0,并调节电源的电压值。例如将R0降为60,电源电压值为6V。这种条件下同样可算出检测电路的灵敏度。综上所述,检测电路的检测灵敏度在0.1m-0.2 m之间,具有较高的灵敏度4防腐层不

45、开挖检测的试验研究4.1检测的试验步骤 试验开始前,制作出模拟的油气管道的模型,并在油气管道的防腐层上制作出, 不同形状的腐蚀点,包括点状和条状缺陷,且管道的埋深为一米,暂不在管道下方设置 缺陷。并保持检测桩与管体金属部分相连,且其外部未与电路连接部分的外部同样覆盖 防腐层,保证其与土壤绝缘,以防电路发生短路。 按以下电路图连接试验装置,开始试验,手持探针沿管线方向贴地移动,找到当 电流表达到最大值的检测点。图4.1实验电路连接图 找到当电流表取到最大值的点后,以此点为圆心以大于该检测方法的灵敏度0.3m 为半径画一个圆,在该圆上选出均匀的8个检测点a,b,c,d, e,f,g,h其中圆的顶

46、点记为a,从此点顺时针命名其余各点。分别对这8个点进行检测,分别记录电流表的示0. 4jn图4.2检测点的分布图值,填写到表中以下是两组试验数据:表(一)abcdefghI (A)0.360.360.360.360.360.360.360.36表(二)abcdefghI(B)0.360.380.380.380.360.360.360.36 如果记录的实验数据中出现检测圆的右半圆检测点的电流取值与圆心的一样(b, c, d),则可判断出此缺陷为长条形缺陷,这样再沿着管线的方向向左或向右找到电流 值与其余电流值相同的点,记录数据。4.2实验数据分析以上两组数据分别是点状和条状腐蚀点的电流表检测数据

47、,下图就是点状和条状腐图4.3不同形状缺陷电流值梯度图图4.4电流值波形图蚀点的处在电流值的点所构成的图形,及其电流取值的波形图,通过这两种数据处理方 式,便能对腐蚀点进行基本定性,完成对油气管道的外防腐层不开挖的检测。4.3缺陷处理对检测进行评估如果进行油气管道的外防腐层不开挖检测后,对数据进行处理,判断出改处存在缺 陷,根据检测结果,挖出相应位置的管道检查,发现相应段管线已发生轻微腐蚀,验证 检测结果真实准确,评估如下:a. 管线防腐层的破损等缺陷较多,防腐层完整性差。防腐层绝缘电阻率等级为劣 应尽量修复防腐层并增加阴极保护系统,或及时采取其他更为安全的措施。实践证明, 在地下状况复杂的城

48、市中使用外防腐层和牺牲阳极的联合电保护措施效果明显。b. 目前管线防腐层大多已处于老化降级速度较快阶段,易形成局部防腐层缺陷已 大量存在的和即将形成的防腐层局部缺陷,加之普遍较强土壤腐蚀性将加速管道的局部 腐蚀,最终导致管道穿孔破坏。在杂散电流存在的地区,这些缺陷处还可能导致杂散电 流电解腐蚀破坏,应引起重视,并加强检测。C.在防腐层破损处,管体已发生轻微腐蚀,多表现为表面有浮锈、一定范围的麻 点腐蚀和溃疡状腐蚀防腐层的局部破损易造成孔蚀等局部腐蚀破坏,本工程暂没发现明 显影响管道安全运行的孔蚀现象。对运行一定时间的埋地管道应加强腐蚀控制检测,完 善腐蚀控制系统,特别是完善防腐层和阴极保护的联

49、合保护技术,对保证管道的安全运 行,抑制各种腐蚀的发生发展有十分重要的作用。4.4完整性检测中需注意的问题在燃气埋地钢制管道的完整性检测过程中,还发现了一些检测的局限性,使检测报 告对管道防腐质量判别产生直接的影响。4.4.1对非开挖、穿跨越管段的检测(1) 顶管、浅埋暗挖隧道穿越由于检测仪器对非金属管道不敏感。在采用钢筋混凝 土套管顶管、浅埋暗挖隧道穿越铁路、公路、河流等特殊地段的管段,其本身结构对检 测信号有屏蔽作用。穿越此类地段进行检测较困难,无法提供检测报告该管段的材料通 常会提高安全等级,施工时要注意对防腐层的保护。在确保施工质量的前提下,如果出 现极其特殊情况需要检测该段管道的防腐

50、层,可以采用开挖竖井方式进入套管或隧道内 进行直观检查。(2) 夯管穿越。由于夯管一般使用没有防腐层的钢套管,会对检测仪器有干扰,极 有可能检测到的是钢套管的数据,无法得到套管内燃气管道的防腐层数据。此处形成了 一定的检测盲区,只能在套管内穿燃气管道时避免损伤防腐层,加装带状阳极专门电保 护,否则此段管线将是后期运行比较难检测和评判的部位。(3) 定向钻穿越。由于定向钻段管道高程变化比较大,对检测仪器的功率和精度要 求相对较高。(4) 过河抗浮块管道直埋过河设置的抗浮块对检测仪器有屏蔽作用,且管线投产后 穿越河道检测比较困难。所以在电保护设计中应考虑在河底或河两岸增加牺牲阳极,在 施工中注意不

51、能损伤抗浮块内管道防腐层。(5) 盖板保护沟管道覆土浅等特殊地段通常加设管道承重保护沟,管沟的钢筋混凝 土盖板结构对检测仪器有一定干扰。这种情况下,检测人员的经验对检测报告准确性具 有很重要的意义。4.4.2其他地下管线对检测的干扰地下交叉管道情况比较复杂的管段,可能会有其他金属管道或金属物体接触了被测 管道,而使电流非正常扩散,对仪器造成严重干扰,将无法得到真实数据4.4.3检测报告对管道修复方式的影响对检测数据进行分析并得出报告,防腐层状况的评价结果与真实状况的吻合程度决 定了是否进行修复和具体选择修复方法如发现防腐层破损,但管道没有发生严重腐蚀。 根据土壤测试报告并通过评估,仅对防腐层进

52、行修复即可。而当发现防腐层剥离且管道 金属表面出现凹坑腐蚀,并通过计算认为管道剩余壁厚不能满足强度,严重影响管道安 全运行时,应立即更换该段管道检测结果直接影响处理方法的选择和发生的费用,务必 尽可能保证检测结论的准确。无论使用何种修复方法都应该尽量保证不影响用户的正常 用气,采用最合理、最安全的方案进行。4.5检测和试验方法中需要改进的地方(需进一步讨论的问题)4.5.1 土壤电阻问题a.当管道的表面存在腐蚀点,既土壤导电时,土壤的电阻与探针距腐蚀点的距离图4.5 土壤电阻分析示意图的关系。由于导体导电时,电子是以在探针与漏点之间最短距离运动,故土壤中导电部分的长度就是探针与漏点之间的最短距

53、离。由于在同一电阻率的土壤中进行讨论,故土 壤的电阻与探针距腐蚀点的距离成正比。b当管道的覆盖土壤是分层的时候,讨论此时土壤的电阻。覆盖土壤有电阻率为a = 200Qm,和电阻率o = 100Qm的土壤。2 1探針H2L1L2 /K2土壤2H1/土壤1防腐层图4.6分层土壤电阻分析示意图土壤的电阻等于两个土层电阻串联起来,当探针在腐蚀点缺陷正上方时既在a点,此时土壤的电阻H+2-Q Q Q S 21 1 2 2流过实验电路中的电流为当探针移动至B点时,此时土壤电阻H 2 + L2H 2 + L2R 11 +22b -Q5;051 1 2 2此时流过实验电路中的电流为b R + Rb o由于电流

54、表的最小刻度为0.01A,所以只有当Ia-IQ001A,既当两检测点的距离L 满足下式I R + RA = B 0石BA 0同样假设出RaRbR0,由以上公式便能算出此时检测电路的灵敏度,在进行油气 管道防腐层的不开挖检测,方法类似。4.5.2检测电路灵敏度问题(电表)根据论文中所设计的检测电路图,准确地说计算检测灵敏度应根据以下示意图计算 出来,更具有一般性或者普遍性。应在腐蚀点正上方以外的土壤表面选取两个检测点, 进行计算,其它条件均与文中计算灵敏度的条件一样。当探针在腐蚀点缺陷正上方时既在c点,此时土壤的电阻JH 2 + l 2c _ b S当探针移动至d点时,此时土壤电阻由于电流表的最

55、小刻度为0.01A,所以只有当IT戸0.01A,既当两检测点的距离dL满足下式设 RaRBR 0,即(L + l)2即可求出如此算法下的检测灵敏度L,实验完成后,经过数据处理后,电流梯度图和波 形图应如下图。但这种算法较为麻烦,在保证检测到缺陷,并能判断出腐蚀缺陷的形状距测试桩的距离图4.8电流取值的波形图的情况下,先前的办法虽不是很严谨,但是已够用。另外,本电路图中也采用了电压表, 利用电位梯度的变化来检测缺陷以及判断缺陷的形状,其电位波形图应如下,但是明显 采用电位法灵敏度较低,而且该种检测方法灵敏度较为繁琐,比较之下还距测试桩的距离图4.10高阻抗电压表示值波形图 是选择采用电流表作为度

56、量。5结论为了实现对埋地油气管道外防腐层实现不开挖检测,通过比较现存的各种防腐层不 开挖检测方法,设计出自己的检测方法和试验方法,进行试验研究。(1) 通过对目前常用的几种对埋地油气管道外防腐层实现不开挖检测方法的分析, 每种方法都有各自的特点,有的检测方法不能确定缺陷形状及位置,而且测量结果不直 观,有些方法易受外界电流的干扰,不能快速测量管线的腐蚀状况。通过对比较各种防 腐层层检测技术,采用类似于DC电压梯度检测技术电流信号检测方法,可准确地确定 出涂层缺陷的位置方面。本试验电路基于基本的电学原理,采用较简单的仪器仪表,即 可实现对防腐层漏点的检测,并能控制检测灵敏度在0.5m以内。电路中

57、采用电流信号作 为主要参考参数,相对于电压梯度法具有灵敏度高,可较精确定位出缺陷所在的位置。(2) 优化设计一种埋地油气管道外防腐层不开挖检测的方法,检测精度控制在0.5m 以内,由于电流表最小可估计到0.01A,有相关电路原理计算出检测电路的灵敏度为 0.1m-0.2m。而后使用此种检测方法对模拟埋地油气管道模型进行检测,记录每个检测点下的电 流值,对通过电流梯度法和波形图进行数据分析,判断缺陷的形状。参考文献1莫诚生,韩建彬长输天然气管道在线检测技术研究J.广西轻工业,2010,136(3):3133,432朱其康.埋地液化气管道外防腐层检测及评价J.化工设备与管道,2008, 45(4)

58、: 65673黄焕东,陈定岳,马维浅谈城市燃气钢质埋地管道安全检测技术J.腐蚀与防护, 2009,29(6):3343364龚 明,孙明烨,陈 敏,张铁程.燃气埋地钢制管道外防腐层完整性检测的应用及J.城市燃气,2008,404(1):15175蒋承君,巨西民.油气管道检测技术发展和现状J.内蒙古石油化工,2008, (3):83856于培林,姚安林,李又绿,刘晓艳,刘艳华.油气管道外检测技术的综合应用J. 天然气与石油,2008, 26(1):31347白世武中国石油天然气管道行业的无损检测技术发展J.中国石油天然气管道科学研究院:78848 Riccardo Scottini Herman

59、 J. Inspection of Coated Subsea piping and risers. 4th Middle East NDT Conference and Exhibition, Kingdom of Bahrain, v27,n3, Dec 2007,14 199 Haiyan Xing, Minqiang Xu, Rixin Wang. MMM Fatigue Damage Evaluation and Life Prediction Modeling for Ferromagnetic MaterialsJ. Fracture and Damage Mechanics V

60、:Key Engineering Materials, 2006,324(1-2):61962210 L.E. CARLSOANND, J.R. ELLWOOD.Field test results of operating a chilled, buried pipeline in unfrozen groundJ.Engineering Applications in Permafrost Areas,Oct 1996,47548011 NACE Standard RP0502-2002. Pipeline External Corrosion Direct Assessment Meth

61、odologyS12秦国治,丁良棉,田志明.管道防腐蚀技术M.北京:化学工业出版社,2003.27713苑绍成.变频选频法埋地管道防腐层质量检测技术J.管道技术与设备,1999,(4): 363714吕德东.油田埋地管道防腐层破损点检测及影响因素J.管道技术与设备,2007,(3):3915周小博.PCM在埋地管道检测中的应用J.科技情报开发与经济,2009,19(2): 16116316张中祥,黄桂柏,林建国油田埋地管道外防腐检测方法J.油气田地面工程,2006, 25(1):4817刘冰,张宏,何仁洋.埋地钢质管道外覆盖层组合检测技术J.油气储运,2006,25(2):1618孙敬清.城市

62、埋地燃气钢质管道外防腐层检测评价技术研究及检验软件开发C.北京化工大学硕 士研究生学位论文,2004:495619严大凡,翁永基,董绍华.油气长输管道风险评价与完整性管理M.北京:化学工业出版社,2005. 20赖广森,廖宇平,李嘉.埋地管道防腐层缺陷地面检测技术最新发展J.管道技术与装 备,1999,7(6).21杨筱蘅油气管道安全工程M.北京:中国石化出版社,2005.12513022刘周,张鹏,彭星煜等.PCM技术及其在兰成渝管道上的应用J.管道技术与设备,2009, (5). 475423高天青.PCM在地下管线探测中的应用J.福建地质,2005, (3): 189192.24何仁洋,张洪泉,王力等埋地钢质管道外覆盖层安全质量分级评价方法研究J.化工设备与管 道,2004,(1): 222425耿铂,余越全,王健健PCM管道电流检测系统介绍及应用J.腐蚀与防护,2002, (1):212326耿铂,余越全用于地下管道防护层质量检测的PCM系统J.石油化工腐蚀与防护,2001,(4):43 4527胡士信主编阴极保护工程手册M.北京:化学工业出版社,1999.28刘艳天然气管道泄漏检测及抢修技术J.科技传播,2011 (05).29徐晴晴天然气管道泄漏声场特性研究J.石油机械,2011(2).30杨理践基于内听音的天然气管线泄漏监测方法J.沈阳工业大学学报,2011(1

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。