点焊件破坏规格标准

点焊件破坏规格标准

《点焊件破坏规格标准》由会员分享,可在线阅读,更多相关《点焊件破坏规格标准(17页珍藏版)》请在装配图网上搜索。

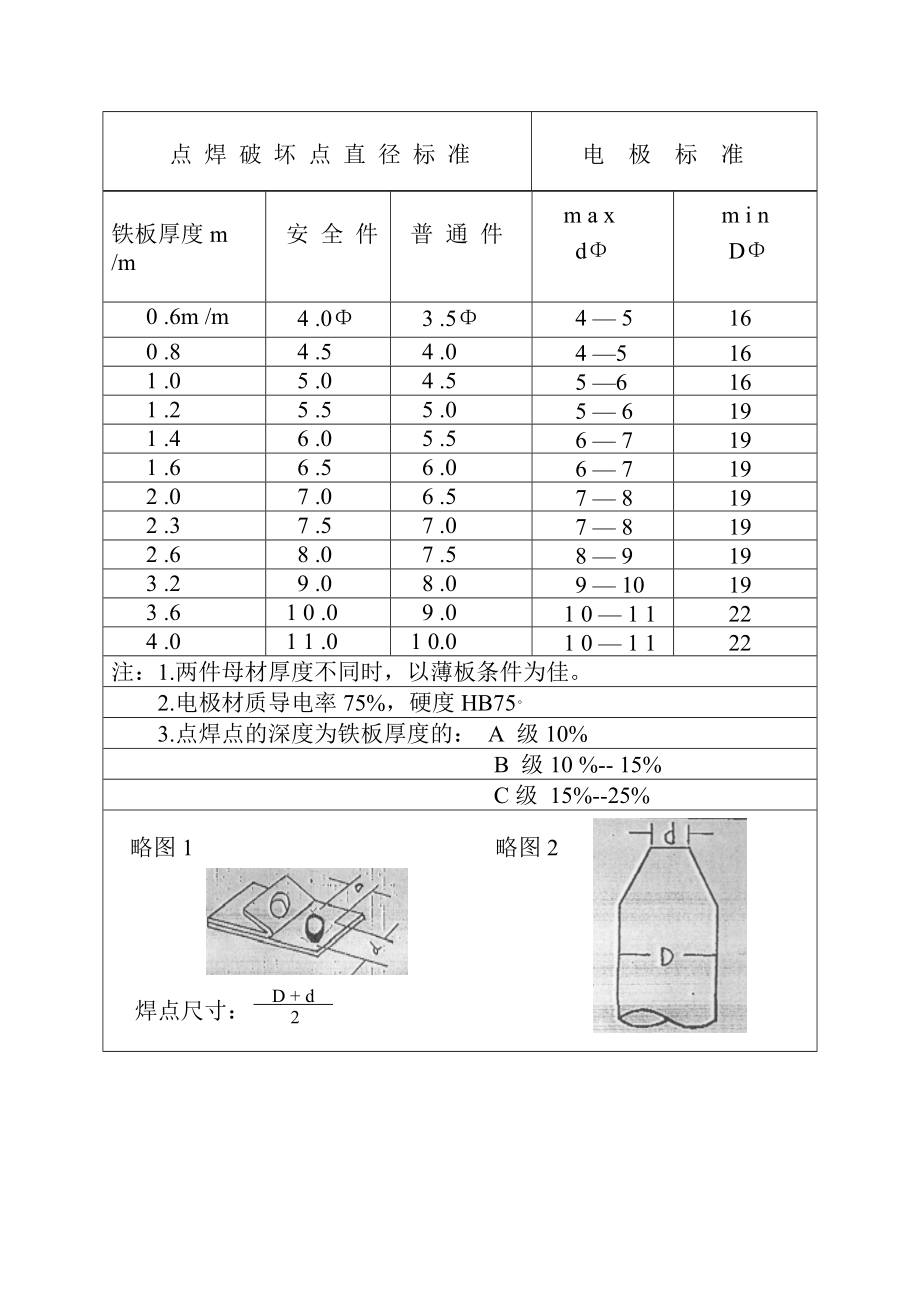

1、 点 焊 破 坏 点 直 径 标 准 电 极 标 准铁板厚度m /m安 全 件 普 通 件 m a x d m i n D0 .6m /m4 .03 .54 5 160 .8 4 .54 .0 4 5161 .05 .04 .55 6161 .25 .55 .05 6191 .4 6 .05 .56 7191 .66 .56 .06 7 192 .07 .06 .57 819 2 .3 7 .57 .07 8192 .68 .07 .58 9193 .29 .08 .09 10193 .61 0 .09 .01 0 1 1224 .01 1 .01 0.01 0 1 122注:1.两件母材厚度

2、不同时,以薄板条件为佳。 2.电极材质导电率75%,硬度HB75。 3.点焊点的深度为铁板厚度的: A 级10% B 级10 %- 15% C级 15%-25% 略图1 略图2 D + d 2焊点尺寸:螺 帽 点 焊 破 坏 扭 力 标 准铁板厚度螺帽 45m /m 6mm 8mm10mm12mm06-07mm 250kg-cm300kg-cm400kg-cm08300400500650kg-cm700kg-cm10300450550 70080012400500600 85095014420530650900100016450550700900105020530630750100011502

3、3580700800110013003268083095013001450407809001080140015605095011501450162060118014701680 注:工具扭力扳手 点 焊 螺 帽 螺 丝 脱 离 强 度 试 验 标 准 螺帽、丝铁板厚度5mm 6mm 8mm 5mm 6mm 8mm 10mm06mm350kg370kg270kg250kg300kg350kg350kg083904304303004504506001048050050034050050075012550580580370 580 58078014600650700400 650 650800166

4、30680700430 690 69094020680730750500 800 800102023720760780550 900 900113032800850900650108010801500408008509007201310131016305080090095080014501450212060800900950800155015502420 软钢板电阻焊接条件 (参考版)板厚电 极 最 良 条 件 (A)中 等 条 件 (B)普 通 条 件 (C)Maxdmin D通电时间加压力焊接电流 溶著径截断强度14%通电时间加压力焊接电流 溶著径截断强度17%通电时间加压力焊接电流 溶著

5、径截断强度mmmmmmkgfAmmkgfkgfAmmkgfkgfAmmkgf0.40.50.63.24.84.81010105671151351505.2006.0006.6004.04.34.718024030010111375901004.5005.0005.5003.64.04.31602102802024264045503.5004.0004.3003.33.64.01251752250.81.01.24.86.46.4101313810121902252707.8008.8009.8005.35.86.24406107801520231251501756.5007.2007.7004

6、.85.45.84005406803036406075855.0005.6006.1004.65.35.53555306501.61.82.02.46.48.08.08.0131616161618202436041047058011.50012.50013.30015.0006.97.47.98.61.0601.3001.4501.850303336442402753003709.1009.70010.30011.3006.77.17.68.41.0001.1801.3701.770525864771151301501807.0007.5008.0008.6006.36.77.17.99251

7、.1001.3051.6853.2459.511.012.01619223250708201000130017.40019.00021.20010.311.614.53.1004.2006.600509012050063080012.90014.30016.0009.911.212.72.8504.1006.0001.515521026034044010.00011.00012.5009.410.612.62.6653.5004.800注:1本表所示之被熔接材为熟间展延后经酸洗且轻涂油膜之软钢板,抗拉强度为3032kg/mm。 2电极材质为PWMA之二极(导电率75%,硬度HRB75),d公差

8、0.4m/m。 3断面强度为1点之抗拉强度,如果依上表之数字以下者其强度则不够。 4不相同二块板点焊时,均以薄板之厚度为条件之适用之。 但,板厚之比为1:3以内,薄板以凸电极使用。作业流程图作业标准书条件确认首件作成试片作成量 产抽 检审查委员会 IE条件修订申请单作业方法 条 件 设 备材 质不良报告表原因分析IEIEIE确认条件温度频 率使用工具表 单通电时间QC量产试片电流计SP-2210样件焊接记录表设备能力分析表电 流QC量产试片加 压 力QC量产试片压力技SP-231部 门作业内容表 单钣金课试片试作QC确 认 IE确 认部 门作业内容表 单钣金课首件试片首件检查表QC确 认条件稽

9、核表 IE确 认条件稽核表项 目频 率责任单位修 改试 片品 管 部抽检频率可依中心厂之规定半破坏依QCI程度频率全破坏依QCI程度频率部 门作业内容表 单保留期限钣金课首件试片试片(首件)检查表7天半 破 坏QC全(半)破坏全(半)破坏记录表一年 IE条件稽核表焊接品质检核频率标准项目检 核 内 容检 核 频 率 修改 首 件 检 查点焊试片(试片之板厚组合,与工件完全相同)1每隔2小时/一次 (08:00,10:00 13:00,15:00 18:00,20:00)2每小批量(不同工件 )不足两小时者必须 检核一次。* 点焊试片(首件)检查表* 焊接条件稽核记录表* 使用工具:撬棒或T棒

10、半破坏试验工件半成品现场1每隔2小时/一次( 不足批量作一次)。2连续4次达90%以上 合格者,则改每4小时/一次,但未达90%时,则恢复每2小时/一次。品管1 抽样方式至少每批量作半破坏试验一次,若发生品质不良,应即处理再抽样检验或分析。2 不良品依修检程序处理。 * 点焊破坏试验记录表* 使用工具:撬棒或气动工具* 品质稽核记录表不良报告表原因分析 全 破 坏 试 验工件半成品(每批量至少检验12次,含SPOT点焊及CO2焊接)1 每遇一次抽样作全破 坏试验。2SPOT点焊工件: * 保安部品(滑板、 后倾器)拉力试验。 * 一般部品:作熔著 径检验。3CO2焊接工件: * 焊接渗透金相组

11、机检验 * 试片拉力试验。* 焊接稽核表* 品质异常原因对策表* 不良分析表* 检验记录表* 试片保存期限TIG焊接实务与电阻点焊技术注:1。除本焊接品质检验频率标准之规定外,均依各工件之“作业标准书”内 之QC工程表所规定或指示之检验规定完全施行之。 2各检验站之试验结果,若发生品质不良时,务必按照“作业条件修订流程“及“不良品质修复程序”进行修复。 3 SPOT作业条件之确认务必定期校正。 SP-2210通电时间及电流测定计 测定工具 SP-231 加压力计 4必须备有破坏试验之工具,如撬棒,T棒,气动压力器及万能试验机。 5生产线上,需设立检查站,自觉各焊接之试验,检查及记录。 6各作业

12、站必须于明显处悬挂“作业标准书”QC工程表。外观检验之点焊品质标准1不良焊点的定义 对于焊点的外观焊径未达标准直径(约5mm-12mm)或不良的外观,可能造成强度的不足,是为不良焊点。2不良焊点的分类(1)外观的不良 1焊径不足。 2熔接不足。 3大凹:不超过铁板厚度的30%。 4焊点中间凸起或毛头。 5折皱:焊枪(电极头)操作不正当所造成。 6分流。 (2)强度不足的焊点 1针孔。 2段差:电极头操作滑动或两电极头偏心太大所造成。 3深凹:超过铁板厚度的30%。 4裂。 5炭化。 6偏立。 7遗漏。SPOT焊点数及位置标准1焊点数(可接受的个别焊点数和漏焊部分) 本标准仅适用在难以修复之情况

13、下。 允许量 焊点规格数保安部品及图面要求之焊点数,以确保强度之部位一般性组合(10%) 5以下 0 0点 6 15 0 1点 16 25 0 2点 26 35 0 3点 35以上 0 10%2焊点位置:偏差及容许数 容 许 偏 差区 别偏 差 点 之 容 许 数 母保安部品(1)如果焊点总数低于10时, 不得偏差焊点数。(2)总焊点数超过10点以上时 ,偏差焊点数在10点以下。一般部品 总焊点数之20%以下。注:任何连续偏差之焊点和其转角 或板端之偏差焊点,将被拒收 如右图示:SPOT点焊间距标准1大组件点焊之间距 间 距 标 准 指 定 间 距间距在指定图面上,以确保强度之重要零件和部品(

14、P20%)一般结合部品(P30%) 25mm 2030 30mm 2535 40mm 3050 3055 50mm 4060 3565 60mm 5070 4080 70mm 5585 5090 注:1.在一般组合情况下,如有一分离之焊点在有效间距延伸线上,或不在准间距内时, 只要有效焊点乃在规定界限之内,且超出之间距在规格间距二倍以内时,则不需 修复。 例 55 50 40 60 55 45 65 55 100 110 实际间距 当仅有 为分辨焊点或漏焊时-不需修复。当仅有 为分辨焊点或漏焊时-需修复。2小组件点焊间距区 分 最 大 间 距 A 最 小 间 距 B保安部品 不得偏差 不得重点

15、一般部品 不允许偏焊点在板端 同 上SPOT螺帽溶接扭力标准1规范标准依据:车体焊接品质标准(Toyo Koyo Co.,Ltd.)。File No.KDQ-1(SA-431)之焊接品质标准TWS-4-1之规范。2测定工具:扭力扳手。3脱焊扭力矩标准: 单位:kg-cm 螺母板厚 mm mm4 及5 mm6 mm8 mm10 mm120.6及0.7cm 250300400 0.8 300400500 600 700 1.0 300450550 700 800 1.2 400500600 850 950 1.5 400550700 9001050 2.0 53060075010001150 2.

16、3 58070080011001300 3.2 68075090013001450 注:1.一次检验需超过3个试片或全部需要求扭力如上表之值。 2.上表为日常管制标准,必要时得要求破坏试验,且持续执行,以检核脱离之情形。 螺帽浮凸焊接品质标准1螺帽浮凸焊接品质标准(溶著径) 单位:mm 螺母规格 板 厚 5mm 6mm 8mm 10mm 溶著径溶著径溶著径溶著径0.4及0.5mm 2.0 2.0 2.0 2.0 0.6及0.7 2.0 2.0 2.0 2.0 0.8 2.0 2.0 2.0 2.0 1.0 2.0 2.0 2.0 2.0 1.2 2.0 2.0 2.0 2.0 1.6 2.5

17、2.5 2.5 2.5 2.0 2.5 2.5 2.5 2.5 2.3 2.5 2.5 3.0 3.0 2.6 2.5 2.5 3.0 3.0 3.2 3.0 3.0 3.5 3.5注:1.每次测试三件以上,每件之脱落后之溶著径必须在上表所列之值以上。 2.溶著径之计算方法: a + b 2 溶著径 D = 3.上表所列各溶著径,即是螺帽凸缘或底件上之孔径, 经破坏试验后所形成。SPOT点焊溶着径标准1规范标准依据:车体焊接品质标准(Toyo Koyo Co.,Ltd.)。File No.KDQ-1(SA-431)之焊接品质标准TWS-3-4之规范。2溶著径(nugget diameter)

18、单位:mm 校正工作之板厚度(mm) 破 坏 试 验扭转试验备 注厚度被指定以确保强度之重要零件和部分一般性粘合外臂 0.5 4.0以上 3.5以上3.0以上4.0以上不在TWS-3-4规范内。 0.6 4.0 以上 3.5 3.0 以上 4.5 以上 0.7 4.0 以上 3.5 3.0 以上 4.5 以上 0.8 4.5以上 4.0 3.0 以上5.0 以上 1.0 5.0以上 4.5 3.0以上 5.5 以上 1.2 5.5以上 5.06.0 以上 1.4 6.0以上 5.56.5 以上 1.6 6.5以上 6.07.0 以上 2.0 7.0以上 6.57.5 以上 2.3 7.5以上

19、7.08.0 以上 2.6 8.0以上 7.58.5 以上 3.2 9.0以上 8.59.5 以上注:1.如何测定溶著径(D) A + B D = 2 2.如果工作厚度超过1.4mm,突出物应有一超过工件厚度50%厚度。H = 超过工件厚度的50% 螺栓浮凸焊接品质标准1.螺栓浮凸焊接品质标准 单位:mm螺栓规格 板 厚 5 mm 6 mm 8 mm 10 mm溶著径母材撕裂溶著高溶著径溶著高溶著径母材撕裂溶著高溶著径母材撕裂溶著高0.4及0.52.0 2.5母材撕裂 3.0 3.50.6及0.72.0母材撕裂 2.5母材撕裂 3.0母材撕裂 3.5母材撕裂0.82.0母材撕裂一点撕裂2.5母

20、材撕裂母材撕裂 3.0母材撕裂母材撕裂 3.5母材撕裂母材撕裂1.02.0一点撕裂 2.5一点撕裂 3.0一点撕裂 3.5一点撕裂1.22.02.5 3.0 3.51.62.00.32.50.3 3.00.3 3.5 3.02.02.00.32.50.3 3.00.3 3.5 3.02.32.0 0.32.5 0.3 3.0 0.3 3.5 3.02.62.0 0.32.5 0.3 3.0 0.3 3.5 3.03.22.0 0.32.5 0.3 3.5 0.4 4.0 0.4 注:1.每次试验三件以上,且每件均需在上表内数值以上。 2.溶著径计算办法: (A) (B) a + b 2 溶著径

21、D = 3.破坏试验时,母材撕裂必须有2或3点以上之母材破孔。 一点撕裂时,母材上三焊点中之一点必须破孔。浮凸螺帽/螺栓点焊品质标准1荷重试验 螺帽及螺栓点焊之强度,不致脱离。 单位:kg螺栓规格 板 厚 浮 凸 螺 帽 焊 接 浮 凸 螺 栓 焊 接 5 mm6 mm8 mm5 mm6 mm8 mm10 mm0.6及0.73503703702503003503500.83904304303003504506001.04805005003404205007501.25505805803704805808001.66306807004305506909402.068073075050060080

22、010202.372076078055063090011303.2800850900650780108015004.0800850900650780108015005.0800900900800950145021202检验脱落之方法(万能试验机荷重试验) 依图示方法与上表所列值之荷重进行试验时,决不地发生破坏。点焊之修补程序1点焊修补规则(1) 目的:对疑似不良的焊点的修补,可在不良焊点的原位置或尽量靠近原位置的地方重新焊一良好的点焊。(2) 点焊修补的对象1 不良的焊点外观(疑似强度不足的焊点)2 中间凸出或凹陷一小点(因电极头中间凸凹或脏造成,疑似强度不足)。3 折皱,段差,未超过铁板厚度

23、的20%,但可能造成强度的不足。4 分流,炭化。5 偏立,遗漏。6 焊点凹陷(因材质的间隙而造成点焊凹陷,可能造成强度不足时,应先将材质间隙消除后,再以点焊修补)。2 点焊修补方法及程序选择 (1)以目视检查研判,可能时得以点焊方式修补。 (2)果不可能进行点焊修补时,应从其他焊接方式(如气焊,CO2焊或氩焊 ),选择适合方式进行修补。 优先顺序焊接方式 图 示 修 补 程 序 1SPOT点焊应连续而未连续点焊时,于相邻焊点之间进行焊点修补当铁板边缘端有分离之点焊时则处于该分离点之上补焊外,点与点之间亦再行补焊。正 常 减 量加 压抽样数量 件信 昌进料检查基准书及记录 总成件名:管制号码:车型:代号及最新设变号码: R E V :件名:修订日期:NO图位等级规 格检查方法厂 商 测 定品 管 测 定654321原图无图位时,依此式样分成66等份厂商判定: 合格 不合格品管判定: 收 退 交货日期: 年 月 日 厂商检查者品管检查者:品管监督者:F E D C B A 验收日期: 交货数量:

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。