磨削加工硬化

磨削加工硬化

《磨削加工硬化》由会员分享,可在线阅读,更多相关《磨削加工硬化(8页珍藏版)》请在装配图网上搜索。

1、65Mn钢磨削硬化层组织的研究摘要在普通平面磨床上对65Mn钢进行磨削硬化,研究其硬化层组织及变化规律,结果表明: 磨削硬化层由完全硬化区和过渡区组成;从表面到里层,组织形貌呈现细到粗到细的变化规律 关键词:65Mn磨削硬化变化规律磨削硬化是利用缓进磨削过程中产生的热、机械复合作用直接对非淬硬钢进行表面淬火 的新工艺。该工艺可望有效地解决目前机械制造过程中存在的以下三个问题(1) 现有的表面热处理工艺难以集成到机械加工生产线中,严重影响和制约自动化加工技术 的提咼;(2) 零件加工工序较多,设备与人员的投入较大,资源与能源浪费,以及热处理设备排放物对 生态环境的污染;(3) 淬硬钢在磨削加工中

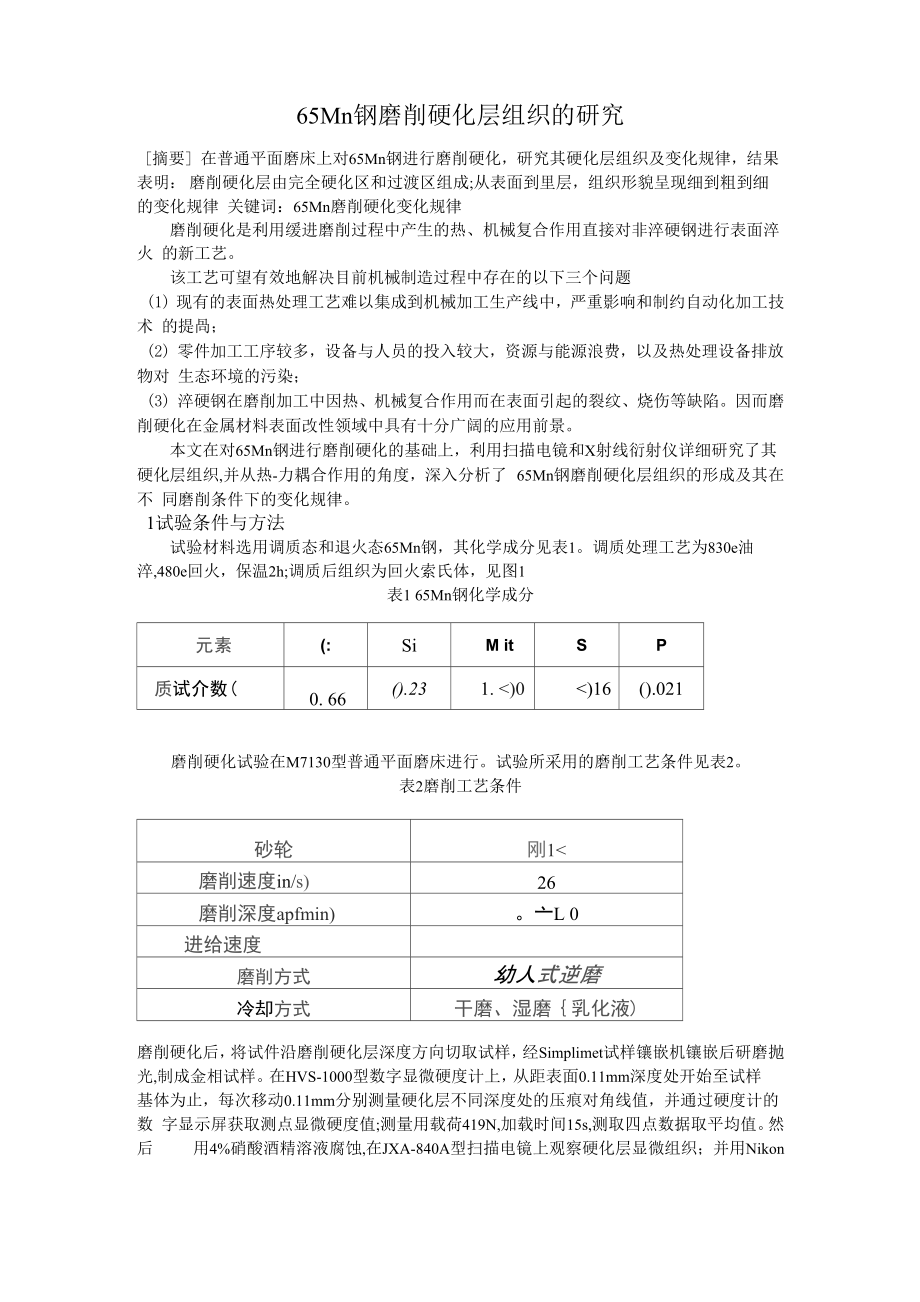

2、因热、机械复合作用而在表面引起的裂纹、烧伤等缺陷。因而磨 削硬化在金属材料表面改性领域中具有十分广阔的应用前景。本文在对65Mn钢进行磨削硬化的基础上,利用扫描电镜和X射线衍射仪详细研究了其 硬化层组织,并从热-力耦合作用的角度,深入分析了 65Mn钢磨削硬化层组织的形成及其在不 同磨削条件下的变化规律。1试验条件与方法试验材料选用调质态和退火态65Mn钢,其化学成分见表1。调质处理工艺为830e油 淬,480e回火,保温2h;调质后组织为回火索氏体,见图1表1 65Mn钢化学成分元素(:SiM itSP质试介数(0. 66().231. )0)16().021磨削硬化试验在M7130型普通平

3、面磨床进行。试验所采用的磨削工艺条件见表2。表2磨削工艺条件砂轮刚1磨削速度in/s)26磨削深度apfmin)。亠L 0进给速度磨削方式幼人式逆磨冷却方式干磨、湿磨乳化液)磨削硬化后,将试件沿磨削硬化层深度方向切取试样,经Simplimet试样镶嵌机镶嵌后研磨抛 光,制成金相试样。在HVS-1000型数字显微硬度计上,从距表面0.11mm深度处开始至试样 基体为止,每次移动0.11mm分别测量硬化层不同深度处的压痕对角线值,并通过硬度计的数 字显示屏获取测点显微硬度值;测量用载荷419N,加载时间15s,测取四点数据取平均值。然后 用4%硝酸酒精溶液腐蚀,在JXA-840A型扫描电镜上观察硬

4、化层显微组织;并用NikonEPIPHOT 300型金相显微镜测量硬化层厚度。用电火花线切割机截取试样,宽度等于磨削宽 度,厚度为012mm;在D/MAX-rA型X射线衍射仪上进行物相分析,试验参数:管流150mA、 管压50kV扫描速度10b/min。2试验结果2.1硬化层组织根据磨削温度场的分布规律,磨削硬化层组织由表及里依次可分为完全硬化区和过渡区 (见图2)。图2硬化层低倍组织形貌2.1.1完全硬化区(a)表面层(b)中间层(c)里层图3完全硬化区组织形貌图3是完全硬化区的组织形貌。根据其随深度增加而变化的特征,可分为表面层、中间 层和里层等三层。由图可知,表面层是细小均匀的针状马氏体

5、;中间层是略微粗大的针状马氏 体、残余奥氏体和少量点状碳化物;里层是比表面层更加细小的针状马氏体、残余奥氏体和 少量点状碳化物。由此可知,从表面层到里层,完全硬化区的组织形貌呈现出由细到粗到细的 变化规律。2.1.2过渡区图4是过渡区的组织形貌。该区由均匀细小针状马氏体和回火索氏体组成。该区受表层 向基体传热的影响,温度处于Ac1Ac3之间而部分奥氏体化,并因基体的迅速吸热而快速冷 却,从而形成了上述混合组织;与完全硬化区相比,其针状马氏体更为细小。在与基体交界处的过渡区底部,其加热温度刚过Ac1点且加热速度较低,因而形成了由颗 粒状奥氏体Cg的转变产物组成的细晶层(见图4b)。干磨时,该层约

6、1040Lm厚;湿磨时由于 温度梯度增大,该层较为狭窄。在扫描电镜下,通过对硬化层组织的大量视场观察发现,马氏体 组织形貌均呈现由细到粗到细的变化规律,而且在不同磨削工艺条件下,显微组织无明显变 化。但是,随着磨削深度增加,硬化层及其完全硬化区深度增加;与退火态相比,调质态的完全硬 化区深度增加近1倍;而干磨时完全硬化区深度则比湿磨时增加1倍以上。(a)过渡区中部(b)过渡区底部图4过渡区组织形貌2.2硬化层显微硬度图5是硬化层显微硬度的变化曲线。根据其变化规律,也可分成三个不同区域,分别对应 完全硬化区、过渡区和基体。完全硬化区具有相同的高硬度比常规淬火提高10HRC以上; 与基体硬度相比,

7、分别提高1.2倍和2.2倍;磨削工艺条件对其硬度值无显著影响。在过渡区, 由于马氏体含量的逐渐减少,显微硬度值呈下降趋势,硬度差高达450560HV。I.调质t湿磨:1. Omm 2.退火一十磨:戸0.6mm二调质t湿磨.a p- 0. 6mm 4.调质:干磨,理p= 1. Om in图5硬化层显微硬度变化曲线3分析与讨论3.1热-力耦合作用磨削硬化是利用磨削过程中产生的热量,使非淬硬钢局部表层快速升温,达到Ac3温度以 上而奥氏体化;并依靠磨削力引起的应力-应变场使奥氏体晶粒产生形变,然后通过工件基体 的高热导率快速冷却,实现自淬火的过程。在磨削硬化过程中,按照磨削温度场分布,从表面到 里层

8、,奥氏体晶粒逐渐细化;按照磨削力引起的应力-应变场分布,从表面到里层,奥氏体晶粒程 度及位错密度逐渐降低。因此,磨削硬化过程中奥氏体晶粒度大小及其位错密度是温度场和 应力-应变场,即热-力耦合作用的结果,并将直接影响转变后的马氏体组织形貌。3.2硬化层组织的形成对于钢的短时淬火而言(以传导热和足够的过热为先决条件),在给定的自淬火条件下,淬 火组织仅与奥氏体的状态有关。在表面层,由于形变的影响超过了加热温度的影响,从而使奥 氏体晶粒产生大量亚晶界和较高密度的位错;在砂轮移过后的快速冷却过程中,为马氏体的转 变提供了更多的形核位置,并使马氏体长大受限,最终形成了细小的针状马氏体组织。在中间 层,

9、加热温度仍处于较高水平,但因应变量急剧减小,亚晶界及奥氏体晶粒内部位错密度相应 降低。综合作用的结果导致形成的针状马氏体组织略微粗大。在距表面更深的里层(包括过 渡区),由于应变量极小或无应变作用,奥氏体晶粒度大小仅与加热温度有关。虽然该区域加热 温度低,但仍处于Ac3(Ac1)以上,因而形成的马氏体组织更为细小。3.3磨削条件的影响磨削条件不同,磨削温度场和应力-应变场的分布随之变化,硬化层及其完全硬化区深度 也不同。在其他磨削工艺条件相同时,随着磨削深度的增加,砂轮-工件接触时间延长,一方面 使加热温度升高,奥氏体晶粒长大;但另一方面却造成奥氏体晶粒的残余应变累积增大,奥氏 体晶粒程度和位

10、错密度相应提高。两方面因素综合作用的结果,使不同磨削深度条件下的马 氏体组织变化不明显。与干磨相比,湿磨时由于乳化液的冷却、润滑与冲洗作用,磨削力较小,形变的影响较小, 但加热温度较低,奥氏体晶粒不易长大,从而使转变后的马氏体组织与干磨相比,无显著变化。 材料的硬度越高,磨削力和磨削热量越大,这是铁碳合金材料磨削加工的一般规律。在其他磨 削工艺条件相同时,与调质态相比,退火态试样磨削力小、磨削热量少,试样表面温度低,且在快速加热时其完全奥氏体化的温度升高,因此,奥氏体形成后的加热温度较低,晶粒不容易长大, 最终形成了与调质态试样无明显差别的马氏体组织。参考文献【1 】Brinksmeier E

11、, Brockhoff T. Randschicht-W&arm-ebehand lung Dursh Schleifen. H&arterei -Techn. -Mitt.,1994,49(5):327330【2】Groseb J,Kocjancic B.钢的短时淬火的研究.严茂芳译.见:中国机械工程学会热处理学会 编第三届国际材料热处理大会论文选集.北京:机械工业出版社,1983:6469【3】 Zarudi I, Zhang L C. Modeling the Structure Changes in Quenchable Steel Subjected to Grinding. Journal of Materials Science, 2002,37(20):43334341【4】刘菊东,王贵成磨削淬硬工艺的研究现状与发展趋势.现代制造工程,2003(11):8183

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 新人版英语八年级下册Unit5总复习ppt课件

- 新人教部编版一年级语文上第五单元ppt课件(全套)

- 高鸿业经济学基础第十五章-总需求-总供给模型-授课-河北工大宋建林课件

- 新人教版高中数学《等差数列前n项和》课件

- 新人教部编版五年级语文上册第六单元测试卷课件

- 高鸿业微观经济学课件第4章生产论

- 高鸿业--微观经济学-第一章课件

- 新人教版部编本五年级下册语文13 人物描写一组 ppt课件

- 新人教版高中化学必修第一册——电解质的电离ppt课件

- 新人教版部编教材二年级下册第一单元3《贝的故事》优质课教学ppt课件

- 高风险作业培训讲义_002

- 新人教版语文三年级下册第五单元全套ppt课件部编版

- 新人教版英语八年级上册第二单元全部ppt课件

- 《走一步再走一步》重点课件

- 新人教版语文一年级上册:识字1《天地人》课件