电池组件重大问题分析.pdf

电池组件重大问题分析.pdf

《电池组件重大问题分析.pdf》由会员分享,可在线阅读,更多相关《电池组件重大问题分析.pdf(12页珍藏版)》请在装配图网上搜索。

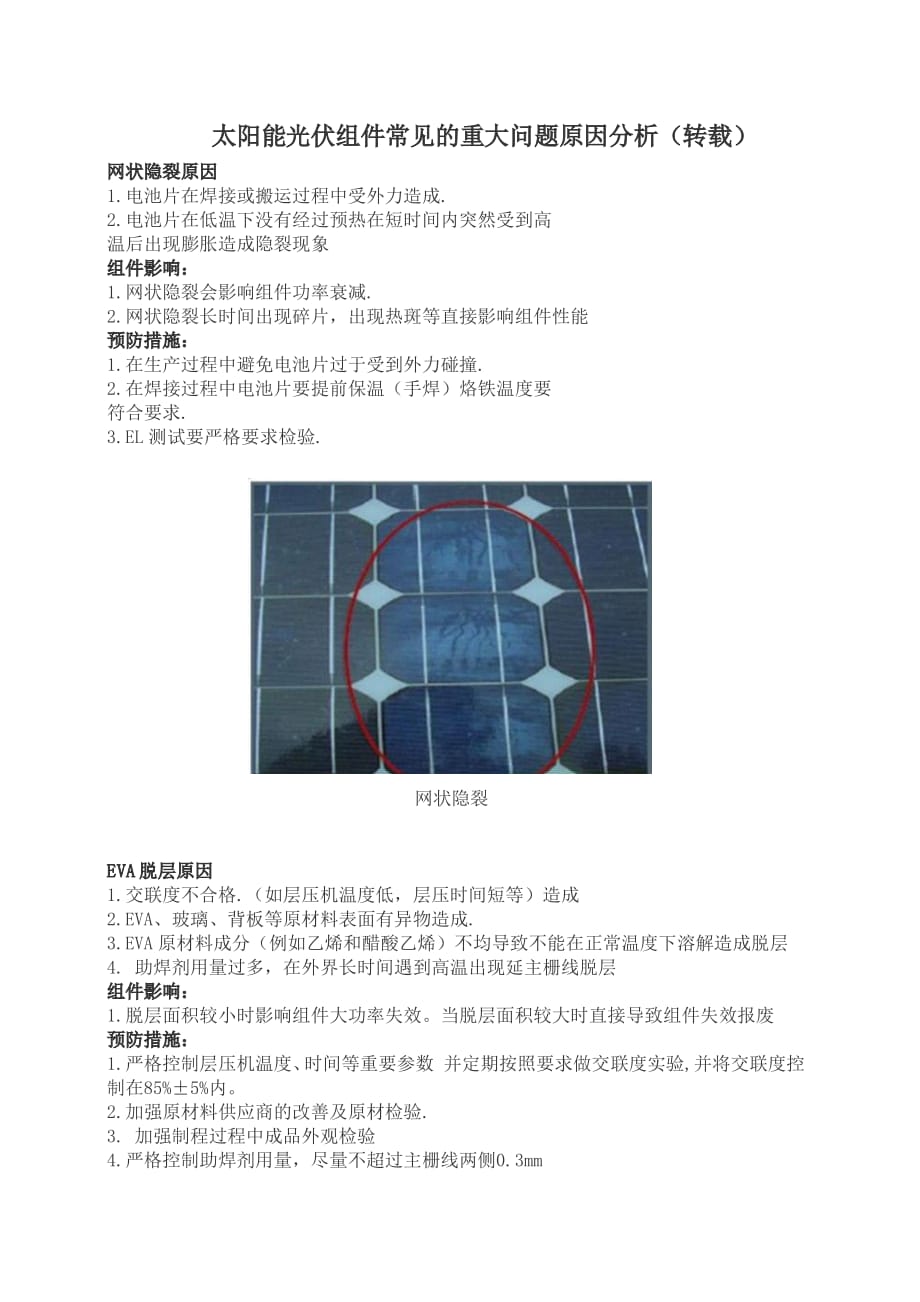

1、太阳能 光伏组件 常见的重 大问题原 因分析( 转载) 网状隐裂原因 1.电池片在焊接或搬运过程中受外力造成 . 2.电池片在低温下没有经过预热在短时间内突然受到高温后出现膨胀造成隐裂现象 组件影响: 1.网状隐裂会影响组件功率衰减 . 2.网状隐裂长时间出现碎片,出现热斑等直接影响组件性能预防措施: 1.在生产过程中避免电池片过于受到外力碰撞 .2.在焊接过程中电池片要提前保温(手焊)烙铁温度要 符合要求 .3.EL测试要严格要求检验 . 网状隐裂 EVA脱层原因1.交联度不合格 .(如层压机温度低,层压时间短等)造成 2.EVA、玻璃、背板等原材料表面有异物造成 .3.EVA原材料成分(例

2、如乙烯和醋酸乙烯)不均导致不能在正常温度下溶解造成脱层 4. 助焊剂用量过多,在外界长时间遇到高温出现延主栅线脱层组件影响: 1.脱层面积较小时影响组件大功率失效。当脱层面积较大时直接导致组件失效报废预防措施: 1.严格控制层压机温度 、 时间等重要参数 并定期按照要求做交联度实验 ,并将交联度控制在 85% 5%内。 2.加强原材料供应商的改善及原材检验 .3. 加强制程过程中成品外观检验 4.严格控制助焊剂用量,尽量不超过主栅线两侧 0.3mm 硅胶不良导致分层 &电池片交叉隐裂纹原因1.交联度不合格 .(如层压机温度低,层压时间短等)造成 2.EVA、玻璃、背板等原材料表面有异物造成 .

3、3.边框打胶有缝隙,雨水进入缝隙内后组件长时间工作中发热导致组件边缘脱层 4.电池片或组件受外力造成隐裂组件影响: 1.分层会导致组件内部进水使组件内部短路造成组件报废2.交叉隐裂会造成纹碎片使电池失效,组件功率衰减直接影响组件性能 预防措施: 1.严格控制层压机温度、时间等重要参数 并定期按照要求做交联度实验。 2.加强原材料供应商的改善及原材检验 .3. 加强制程过程中成品外观检验 4.总装打胶严格要求操作手法,硅胶需要完全密封5. 抬放组件时避免受外力碰撞 硅胶不良分层 电池 交 叉隐裂纹 组件烧坏原因 1.汇流条与焊带接触面积较小或虚焊出现电阻加大发热造成组件烧毁 组件影响: 1.短时

4、间内对组件无影响,组件在外界发电系统上长时间工作会被烧坏最终导致报废 预防措施: 1.在汇流条焊接和组件修复工序需要严格按照作业指导书要求进行焊接 , 避免在焊接过 程中出现焊接面积过小 .2.焊接完成后需要目视一下是否焊接 ok. 3.严格控制焊接烙铁问题在管控范围内 (375 15)和焊接时间 2-3s 组件内部烧坏 组件接线盒起火原因 1.引线在卡槽内没有被卡紧出现打火起火 . 2.引线和接线盒焊点焊接面积过小出现电阻过大造成着火 .3.引线过长接触接线盒塑胶件长时间受热会造成起火 组件影响: 1.起火直接造成组件报废,严重可能一起火灾 . 预防措施: 1.严格按照 sop作业将引出线完

5、全插入卡槽内 2.引出线和接线盒焊点焊接面积至少大于 20平方毫米 .3.严格控制引出线长度符合图纸要求,按照 sop作业 . 避免引出线接触接线盒塑胶件 . 电池裂片原因 1.焊接过程中操作不当造成裂片 2.人员抬放时手法不正确造成组件裂片3.层压机故障出现组件类片 组件影响: 1.裂片部分失效影响组件功率衰减 , 2.单片电池片功率衰减或完全失效影响组件功率衰减预防措施: 1.汇流条焊接和返工区域严格按照 sop手法进行操作2.人员抬放组件时严格按照工艺要求手法进行抬放组件 . 3.确保层压机定期的保养 .每做过设备的配件更换都要严格做好首件确认 ok后在生产 .4.EL测试严格把关检验

6、,禁止不良漏失 . 电池助焊剂用量过多原因 1.焊接机调整助焊剂喷射量过大造成 2.人员在返修时涂抹助焊剂过多导致 组件影响: 1.影响组件主栅线位置 EVA脱层 , 2.组件在发电系统上长时间后出现闪电纹黑斑 , 影响组件功率衰减使组件寿命减少或造成报废 预防措施: 1.调整焊接机助焊剂喷射量 .定时检查 . 2.返修区域在更换电池片时请使用指定的助焊笔 ,禁止用大头毛刷涂抹助焊剂 虚焊、过焊原因 1.焊接温度过多或助焊剂涂抹过少或速度过快会导致虚焊 2.焊接温度过高或焊接时间过长会导致过焊现象 .组件影响: 1.虚焊在短时间出现焊带与电池片脱层,影响组件功率衰减或失效 ,2.过焊导致电池片

7、内部电极被损坏,直接影响组件功率衰减降低组件寿命或造成报废 预防措施: 1.确保焊接机温度、助焊剂喷射量和焊接时间的参数设定 . 并要定期检查 2.返修区域要确保烙铁的温度、焊接时间和使用正确的助焊笔涂抹助焊剂3.加强 EL检验力度,避免不良漏失下一工序 . 焊带偏移或焊接后翘曲破片原因 1.焊接机定位出现异常会造成焊带偏移现象 2.电池片原材主栅线偏移会造成焊接后焊带与主栅线偏移3.温度过高焊带弯曲硬度过大导致焊接完后电池片弯曲 组件影响: 1.偏移会导致焊带与电池面积接触减少,出现脱层或影响功率衰减 2.过焊导致电池片内部电极被损坏,直接影响组件功率衰减降低组件寿命或造成报废3.焊接后弯曲

8、造成电池片碎片 预防措施: 1.定期检查焊接机的定位系统 . 2.加强电池片和焊带原材料的来料检验 , 组件钢化玻璃爆和接线盒导线断裂原因 1.组件在搬运过程中受到严重外力碰撞造成玻璃爆破 2.玻璃原材有杂质出现原材自爆 .3.导线没有按照规定位置放置导致导线背压坏 . 组件影响: 1.玻璃爆破组件直接报废, 2.导线损坏导致组件功率失效或出现漏电连电危险事故预防措施: 1.组件在抬放过程中要轻拿轻放 .避免受外力碰撞 .2.加强玻璃原材检验测试 , 3.导线一定要严格按照要求盘放 .避免零散在组件上 气泡产生原因 1.层压机抽真空温度时间过短,温度设定过低或过高会出现气泡 2.内部不干净有异

9、物会出现气泡 .3.上手绝缘小条尺寸过大或过小会导致气泡 . 组件影响: 1.组件气泡会影响脱层 .严重会导致报废 预防措施: 1.层压机抽真空时间温度参数设定要严格按照工艺要求设定 . 2.焊接和层叠工序要注意工序 5s清洁 ,3.绝缘小条裁切尺寸严格要求进行裁切和检查 . 热斑和脱层原因 1.组件修复时有异物在表面会造成热斑 2.焊接附着力不够会造成热斑点 .3.脱层层压温度、时间等参数不符合标准造成 组件影响: 1.热斑导致组件功率衰减失效或者直接导致组件烧毁报废 . 2.脱层导致组件功率衰减或失效影响组件寿命使组件报废 .预防措施: 1.严格按照返修 SOP要求操作 ,并注意返修后检查

10、注意 5s.2.焊接处烙铁温度焊焊机时间的控制要符合标准 , 3.定时检查层压机参数是否符合工艺要求 .同时要按时做交联度实验确保交联度符合要求 85% 5%. 电池热斑 烧毁脱层 EVA脱层原因1.交联度不合格 .(如层压机温度低,层压时间短等)造成 2.EVA、玻璃、背板等原材料表面有异物造成 .3.EVA原材料成分(例如乙烯和醋酸乙烯)不均导致不能在正常温度下溶解造成脱层 组件影响: 1.脱层会导致组件内部进水使组件内部短路造成组件失效至报废 预防措施: 1.严格控制层压机温度 、 时间等重要参数 并定期按照要求做交联度实验 。 确保交联度 符合要求 85% 5%.2.加强原材料供应商的

11、改善及原材检验 . 3. 加强制程过程中成品外观检验 层压不合格脱层低效原因 1.低档次电池片混放到高档次组件内 , (原材混料 / 或制程中混料)组件影响: 1.影响组件整体功率变低,组件功率在短时间内衰减幅度较大2.低效片区域会产生热班会烧毁组件 预防措施: 1.产线在投放电池片时不同档次电池片做好区分,避免混用 ,返修区域的电池片档次也 要做好标识, 避免误用 .2.EL测试人员要严格检验,避免低效片漏失 . 低效片、混档 硅胶气泡和缝隙原因 1.硅胶气泡和缝隙主要是硅胶原材内有气泡或气枪气压不稳造成 , 2.缝隙主要原因是员工手法打胶不标准造成 组件影响: 1.有缝隙的地方会有雨水进入

12、,雨水进入后组件工作时发热会造成分层现象 . 预防措施: 1.请原材料厂商改善 ,IQC检验加强检验 . 2.人员打胶手法要规范 ,3.打完胶后人员做自己动作 .清洗人员严格检验 . 漏打胶原因: 1.人员作业不认真 ,造成漏打胶 , 2.产线组件放置不规范,人员拉错产品流入下一工序 .组件影响: 1.未打胶会进入雨水或湿气造成连电组件起火现象 .预防措施: 1.加强人员技能培训,增强自检意识 .2.产线严格按照产品三定原则摆放 ,避免误 3.清洗组件和包装处严格检验 ,避免不良漏失 引线虚焊原因: 1.人员作业手法不规范或不认真 ,造成漏焊 , 2.烙铁温度过低、过高或焊接时间过短造成虚焊

13、,.组件影响: 1.组件功率过低 .2.连接不良出现电阻加大 , 打火造成组件烧毁 . 预防措施: 1.严格要求操作人员执行 SOP操作,规范作用手法 . 2.按时点检烙铁温度,规范焊接时间 . 接线盒引线虚焊接线盒硅胶不固化原因: 1.硅胶配比不符合工艺要求造成硅胶不固化 ,2.出胶孔 A 或 B 胶孔堵住未出胶造成不固化 . 组件影响: 1.硅胶不固化胶会从线盒缝隙边缘流出 , 盒内引线会暴露在空气中遇雨水或湿气会造成 连电使组件起火现象 .预防措施: 1.严格按照规定每小时确认硅胶表干动作 .2.定时确认硅胶配比是否符合工艺要求。 3.清洗工序要严格把关确保硅胶 100%固化 ok EV

14、A小条变黄原因:1.EVA小条长时间暴露在空气中,变异造成 , 2.EVA受助焊剂、酒精等污染造成变异 .3.与不同厂商 EVA搭配使用发生化学反应 组件影响: 1.外观不良客户不接受 . 2.可能会造成脱层现象预防措施: 1.EVA开封后严格按照工艺要求在 12h内用完 ,避免长时间暴露在空气中 .2.注意料件放置区域的 5s清洁,避免在加工过程中受污染 . 3.避免与非同厂家家的 EVA搭配使用 EVA小条变黄异物和玻璃表面红笔印原因: 1.层叠和玻璃上料处 5S不清洁造成异物被压在组件内 ,2.人员发现不良做好标记评审完后未及时清理直接包装 . 组件影响: 1.影响组件整体外观 .造成投

15、诉预防措施: 1.对层叠和玻璃上料工序做好 5S清洁,避免异物出现 .2.发现不良后禁止在组件上做标记,直接在流程卡上记录不良位置 . 3.产线产品摆放严格执行 “ 三定 ” 原则标识摆放 组件内有异物和玻璃表面有红笔印 组件色差原因: 1.组件色差为原材料加工时镀膜不均匀造成 , 2.焊接机在投放电池片未按照颜色区分投放造成3.返修区域未做颜色区分确认造成混片色差 组件影响: 1.影响组件整体外观 .造成投诉 预防措施: 1.反馈给原材料改善 .并对来料做严格检验卡管 . 2.焊接机在投料时严格要求做颜色区分投放避免混片 .3.返修区域做好电池片颜色等级的标识 , 返工时和返工后做自己动作 , 避免用错片子造 成色差

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 届高考英语复习课件:专题一-名词和冠词

- 动物微生物_第八章免疫学基础理论课件

- 届高考语文一轮教学课件文言断句和翻译

- 届高考英语一轮复习考案选修7-Unit-4课件

- 槟榔的危害课件

- 动物疾病诊疗过程-兽医学概论(动物科学专业使用)课件

- 届高考英语一轮复习考案必修2-Unit-4课件

- 发动机进气系统故障课件

- 届高考英语二轮专题复习(湖南专用)阅读简答课件

- 常见酿酒葡萄品种简绍课件

- 届高考英语高效备考复习阅读理解微技能与新题型特训13课件

- 部编版小学语文二年级上册知识总结复习ppt课件全册

- 材料成形装备及自动化课件

- 届高考英语一轮复习学通语法教学课件-第-讲-动词的时态和语态-新人教版

- 厄尔尼诺和拉尼娜ppt课件