纺纱过程中的几种特殊规律波的分析2

纺纱过程中的几种特殊规律波的分析2

《纺纱过程中的几种特殊规律波的分析2》由会员分享,可在线阅读,更多相关《纺纱过程中的几种特殊规律波的分析2(10页珍藏版)》请在装配图网上搜索。

1、纺纱过程中的几种特殊规律波的分析刘运新( 福建省三明纺织有限公司, 福建 三明 365000)摘 要: 文章指出了圈条波、加捻波、卷绕波等三种特殊规律波的形态 , 分析了产生原因, 以及应该 采取的措施。关键词: 波谱分析; 规律波; 机械波; 圈条波; 捻度波; 卷绕波; 质量控制中图分类号: T S101. 91+ 4文献标识码: B文章编号: 1009 3028( 2006) 04 0019 04纺织厂在用电容式条干检测仪检测条子或粗 纱条干时, 经常会见到 一些 规律波 波谱, 这些 规律波 通常俗称为 机械波 , 但实际上它们并 不是完全由机械状态不良所造成的, 相反有的规 律波是某

2、些设备或纺纱成形过程中所固有的, 或 者是由这些设备的 设计缺陷 所造成的, 也有一 部分是环境因素所造成的, 这些 规律波 在棉纺 厂主要表现为以下几个方面: 梳棉、并条、精梳的 圈条波 、粗纱的 捻度波 和 卷绕波 。如果在 生产和测试实践中, 无法正确判断这些波谱的成 因, 经常会错误地认为并条的圈条波是并条后区 造成的; 精梳的圈条波误认为是 结合波 或 搭接 波 ; 卷绕波则误认为 是粗纱后区出 现问题产生 的; 有时在细纱条干测试时也可能误将粗纱的捻 度波当成是细纱后区异常而造成的; 偶尔也有粗 纱的卷绕波在细纱的测试中表现出来, 但由于波 长很长, 无法确定问题产生的具体部位,

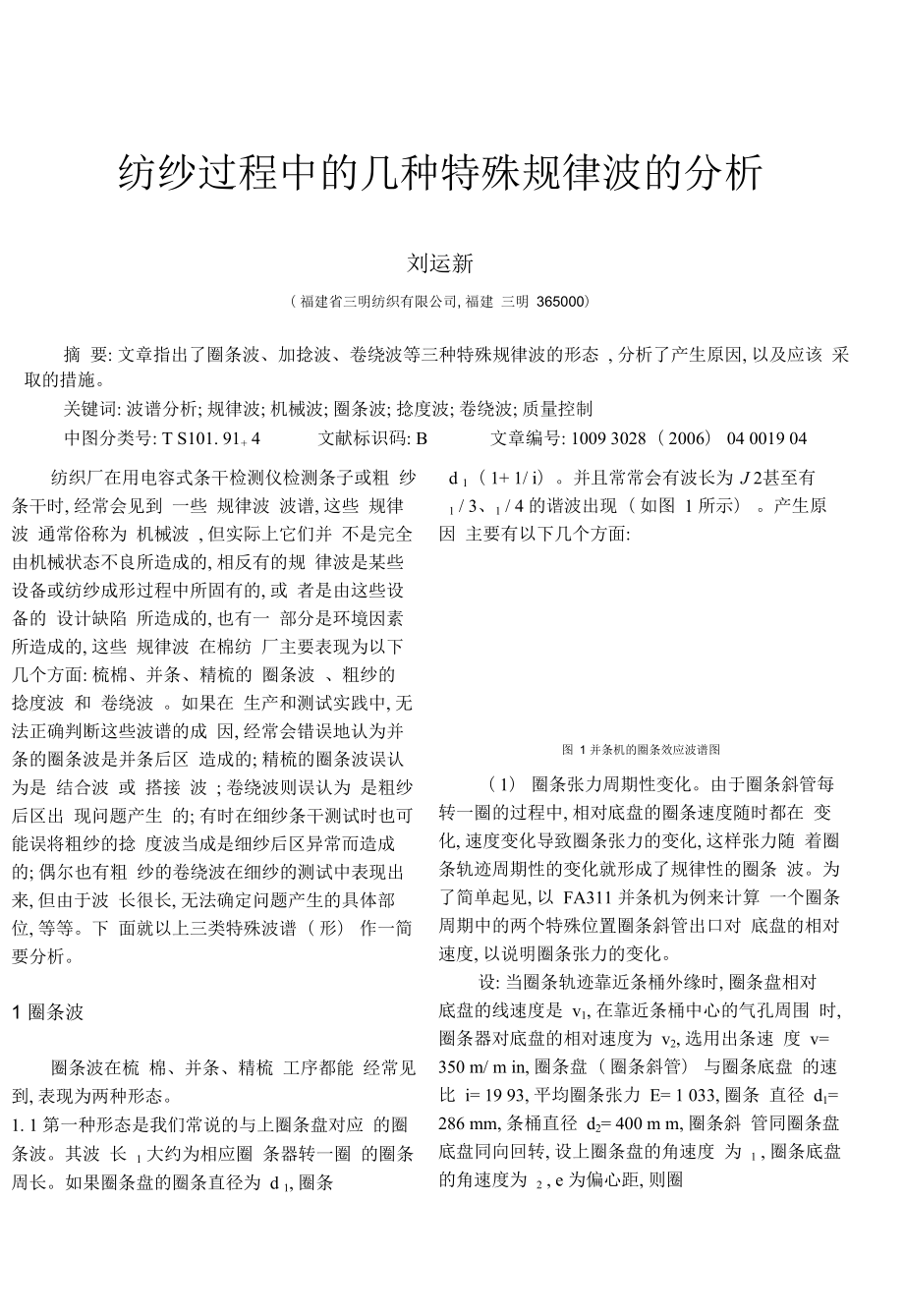

3、等等。下 面就以上三类特殊波谱( 形) 作一简要分析。1 圈条波圈条波在梳 棉、并条、精梳 工序都能 经常见 到, 表现为两种形态。1. 1 第一种形态是我们常说的与上圈条盘对应 的圈条波。其波 长 1 大约为相应圈 条器转一圈 的圈条周长。如果圈条盘的圈条直径为 d 1, 圈条d 1( 1+ 1/ i)。并且常常会有波长为J 2甚至有1 / 3、1 / 4 的谐波出现( 如图 1 所示) 。产生原因 主要有以下几个方面:图 1 并条机的圈条效应波谱图( 1) 圈条张力周期性变化。由于圈条斜管每 转一圈的过程中, 相对底盘的圈条速度随时都在 变化, 速度变化导致圈条张力的变化, 这样张力随 着

4、圈条轨迹周期性的变化就形成了规律性的圈条 波。为了简单起见, 以 FA311 并条机为例来计算 一个圈条周期中的两个特殊位置圈条斜管出口对 底盘的相对速度, 以说明圈条张力的变化。设: 当圈条轨迹靠近条桶外缘时, 圈条盘相对 底盘的线速度是 v1, 在靠近条桶中心的气孔周围 时, 圈条器对底盘的相对速度为 v2, 选用出条速 度 v= 350 m/ m in, 圈条盘( 圈条斜管) 与圈条底盘 的速比 i= 19 93, 平均圈条张力 E= 1 033, 圈条 直径 d1= 286 mm, 条桶直径 d2= 400 m m, 圈条斜 管同圈条盘底盘同向回转, 设上圈条盘的角速度 为 1 , 圈

5、条底盘的角速度为 2 , e 为偏心距, 则圈盘对圈条底盘的转速比为 i, 在圈条盘同圈条底盘 同向回转时, 1 = d1 ( 1- 1/ i) 反, 向回转时1 =收稿日期: 2006 08 08作者简介: 刘运新( 1966 ! ) , 男, 湖南常德人, 工程师。条盘每转一转时, 圈条轨迹的长度即 1 。1 = d1 ( 1- 1/ i) = 853 mm, ( 在波谱图上表 现为 0 844 米的波长) 。根据圈条张力牵伸的定义:则1r1( 1- 1/ i) / ( v1000) = 1. 033由 i= 1/ 2= 19. 93得2= 133 5 rad/ min所以由 =iri-2

6、 #2 和 e= r2 - ri得 v1= ( 1- 2) r1 - e #2( 1)在靠近桶中心气孔边缘时相对速度为v2= ( 1-2) r1 + e #2( 2)则两点的相对线速度之差由( 1) 、( 2) 得!v= v2 - v1 = 2e #2= 15 22 m / min( 3)从计算可知, 在出条速度 350 m/ min 的情况 下, 圈条斜管每转一圈的过程中, 内外两点的速度 之差就有15 22 m/ m in。同时,从表达 式(3)可 知, 这种内外张力的差异与底盘的角速度和偏心 距成正比。( 2) 圈条时对条子的摩擦挤压变形程度不一 致也是造成圈条效应又一原因。我们都知道,

7、 棉 条在条桶直径方向的分布密度是不均匀的, 气孔 周围, 宽度为棉条直径的圆环内密 度最大, 稍远 处, 密度迅速降低, 在条桶边缘处, 密度又有所加 大。也就是说在中间气孔周围和条桶边缘棉条的 挤压程度最严重, 条子结构破坏也越厉害。圈条 盘一转, 有可能出现两处较严重变形, 并且基本对 称, 所以, 圈条波经常会有1/ 2 的谐波产生且很 突出。( 3) 是车间同实验室的温湿度有差异, 且试样 棉条在试验室放置时间过长, 或有几个试样叠放 在一起, 使得条子在成形的外缘和气孔边沿处, 吸 放湿速度较快, 而条子叠压的部分则吸放湿速度 较慢, 导致试样回潮不均匀, 在用电容式条干仪检 测条

8、子密度时, 体现出密度的不一致, 而形成圈条 波。同时, 在生产环境中条子的回潮没有达到平 衡也会出现圈条波。1. 2 第二种状态是与圈条底盘相对应的圈条波。 其波长约等于圈条底盘转一圈时圈条轨迹的总长 度。直径 400 m m 条桶一般会在 15 20 m, 是一 种长片段的规律波, 这种规律波出现时, 往往伴随 有第一种形态的圈条波, 并且这种长片段规律波 是由第一种状态的圈条波的波幅高低变化来体现 的( 如图 2 所示) 。其 产生的原因主 要有两个方 直或摆放不正, 或条桶中的托盘严重不平, 使偏心 距不恒定, 产生张力不匀所造成。这种波由于波 长较长, 只有在测试长度足够长时才会在波

9、谱图 上体现, 但在正常测试时的不匀曲线图上能清楚 看出来。图 2 与圈条底盘对应的波峰较高的不匀曲线图1. 3 采取措施( 1) 确保纤维通道和上圈条盘表面光洁, 要定 期或不定期揩清通道中的棉蜡、油脂。( 2) 调整圈条张力, 减少张力牵 伸的负面影 响。( 3) 确保圈条底盘水平, 条桶垂直于地面, 同 时条桶要比较稳地放在圈条底盘的中间位置。( 4) 对棉条进行半制品检测时 , 试样在实验室 不要放置过长时间。如果要进行回潮平衡, 则不 要将几个试样叠放在一起, 而且要有足够长的时 间, 在生产监控中一般无法实现回潮平衡。2 粗纱捻度波即加捻效应面:试样棉条在实验室放置时间过长, 且车

10、间同实验室的温湿度有差异, 或有几个试样叠放在一粗纱的捻 度波 是一 种很 常见 的粗 纱 规律 波 , 其波长 2 为单位捻度所对应的粗纱长度 , 即 2 = 1/ Tt, T t 为捻度, 此波一般单独出现, 很少有 谐波产生(如图3所示)。A系列和FA系列粗纱 起, 导致试样回潮不均匀。如果实验室的湿度较 高, 则表现为波峰较高, 如果实验室的湿度较低, 则表现为波谷较低; % 圈条底盘不水平、条桶不垂机都会产生, 但在相同纺纱张力的条件下, A 系列 的粗纱机捻度波问题会更严重一些, FA 系列的 悬锭粗纱机会好很多, 甚至表现不出来。但这种 加捻效应 并不能统称为 假捻效应 , 因为

11、, 假捻度的大小与纤维种类、粗纱定量、纺纱张力、导纱 角大小、锭翼转速、假捻器材质、形状尺寸等因素 都有关系, 而且粗纱假捻度一般为粗纱设计捻度 的一倍至数倍。如果是假捻效应, 则其波长不应 该等于 2 = 1/ Tt, 大部分情况下其波长应该远远 小于 1/ Tt。2. 1 捻度波的产生原因( 1) 粗纱锭杆弯曲是 A 系列粗纱机产生捻度 波的主要原因之一。A系列粗纱机在运转时,弯 曲锭子会产生摇头, 使锭翼的顶孔中心运行在一 个圆形轨迹上, 而不是在一个点, 顶孔中心的轨迹 圆的半径大小是锭子弯曲程度的反映。而顶孔边 缘的捻陷点的运行轨迹是一个椭圆( 长轴平行于 前罗拉) , 当锭翼顶孔的

12、位置在靠近前罗拉时, 纺 纱段最短; 而当顶孔远离前罗拉时, 纺纱段增长。 锭子每转一周, 纺纱段都会有一个由短变长而后 又由长变短的过程, 而前罗拉的输出速度却是恒 定的, 变长的过程就是一个产生意外牵伸的过程, 这样, 周而复始, 在纺纱张力较小时, 能看到纺纱 段粗纱明显抖动, 而在纺纱张力较大时, 虽然抖动 会消失, 但对粗纱条干的破坏依然存在、甚至更加 严重。无论在哪种情 况下都有可能 破坏粗纱条 干, 进而形成在电容式条干仪上能体现出来的捻 度波。( 2) 锭翼的动平衡不好, 也是 A 系列粗纱机 产生捻度波的主要原因之一。其产生机理基本与 锭杆弯曲时产生捻度波相同。( 3) 锭翼

13、顶孔的孔径 d 太大或假捻器的孔径 过大, 而顶孔离侧孔的垂直距离( 高度) h 又不够 大, 使得粗纱锭子在旋转一周的过程中, 假捻点到 侧孔的距离 a 值不恒等。当引出粗纱的侧孔在远 离罗拉一侧 时, 此距离 amax 最大, 即 amax = ( h2 + max max 2 d2) 1/ 2 , 而当侧孔在靠近罗拉一侧时, 此距离最短, 即 a = h, 当 h 一定时, & a= a - a 与 d 成正 min max min 相关, 即 d 越大, amax 与 amin 差异愈明显, 就越易产 max min 生捻度波。如果 h 也是变化的, 则 h 越大, & a= a -

14、a受d的影响程度就越小。max min如果此时所产生的捻度波与锭子的顶孔晃动匀, 致使在旋转过程中, 阻捻效果呈现周期性的变化, 也会在一定程度上影响捻度波的产生。另外, 假捻器的加捻斜面的长度和斜面的角度也会对捻 度波的产生有一定的影响。2. 2 采取措施( 1) 校直锭杆、校锭翼的动静平衡 , 减少锭子 摇头。( 2) 选择合适的假捻 器, 耐磨且 摩擦系数适 中, 圆整度好, 清洁时不要使用汽油。( 3) 减少锭翼顶孔直径或假捻器的孔径 , 或者 增加顶孔到侧孔的高度。如在 A 454 系列粗纱机 上使用全密闭锭翼就比较能满足上述要求。( 4) 选择合适的纺纱张力, 不可过分地依赖假 捻

15、来提高粗纱的条干均匀度。3 粗纱的卷绕波卷绕波也是粗纱的一种很常见的规律波, 其 基波波长 3等于相应粗纱卷装直径 d3 与 的乘 积, 即粗纱的卷绕周长 3 =d 3, 常有3/ 2、2 3、3 3 3 3 4 3 、 6 3 等谐波产生 ( 如图 4 所示 ) , 偶尔有 3/ 4 和 不等长规律波 产生。从整个粗纱来看, 卷绕波 波长 3不是一个固定值, 它随卷装直径的增大而 增大。这种规律波与一般机械波不同, 它不与某 一项机械运动有关, 也就是说卷绕波不是锭子、筒 管、以及相关传动系统不良等原因造成的, 因为, 在纺纱过程中, 锭子是相对恒速的, 而波长却是变 化的, 筒管虽然是变速

16、的, 但筒管的旋转频率远远 大于卷绕波的频率, 而且经反复实践证明, 卷绕波 的波长只与卷装直径有关。图 4 粗纱卷绕波波谱图所产生的捻度波的初相差为零( 即同相) , 则捻度注: 粗纱直径 115 mm , 基波为 0 368 m。效应更明显; 如初 相差为 180 , 捻度 效应会减弱 到最小。( 4) 假捻器的阻捻作用不均匀 , 也会产生捻度 波。假捻器安装不正, 圆整度不好, 光洁 度不均卷绕波产生的根本原因来自相邻两层粗纱的 交叉卷绕。其 卷绕波 的产生机理可以从以下几 个方面来分析:( 1) 交叉点的挤压变形。在正常卷绕张力情况下, 粗纱交叉点受挤压变形较大, 这种变形在一 定程度

17、上改变了原有粗纱的质量分布, 从而形成 规律波 。由于相邻两层粗纱在交叉卷绕时, 粗 纱每绕一周同里层粗纱都有两个交点, 并且这两 个交点基本对称; 同时任一层粗纱( 最外层除外) 也同相邻的外层粗纱形成交叉卷绕, 也有两个基 本对称的交点。这些交点中有的变形较大, 有的 变形较小, 从而形成了基波和不同波长的谐波共 存的现象。在粗纱退绕时, 我们很容易就能看到 与其外层粗纱的交叉变形点。说明两层粗纱相交 时, 内层粗纱在交点处的变形比较明显。有时, 一 层粗纱与内外两层粗 纱的四个交点 分布比较均 匀, 则有可能产生 3/ 4 的规律波, 如果分布不均 匀, 则会产生 不等长规律 波, 但几

18、个波长之和等 于 3或 3/ 2。( 2) 从严格意义上讲 , 当粗纱绕过与内层粗纱 的交点时, 也存在意外牵伸, 因为绕过交点时的卷 绕直径要比同层其它 位置的直径稍 大一些。所 以, 任意两层粗纱相交, 外层粗纱绕过交叉点时都 可能产生意外牵伸, 而内层粗纱的意外牵伸则较 小。这也是在波谱图 中, 除基波 3 外, 通常伴有 谐波的又一原因。从上述可知, 粗纱交叉卷绕时, 内层粗纱在交 点处容易受挤压而变形, 外层粗纱则容易在绕过 交叉点时产生 意外牵伸 。同时, 因粗纱每层之 间的卷绕直径有差异, 同一层中交叉点的分布也 不是完全对称的, 所以, 卷绕波有时会以双柱波的 形式出现。有时因

19、某些交叉点变形或意外牵伸较 明显, 也有一些交点变形不明显, 此时基波会减弱 或 消失 , 而主要以谐波的形式表现出来。根据卷绕波产生的原因可知, 卷绕波与粗纱 的轴向和径向卷绕密度、卷绕张力、粗纱线密度以 及捻系数有关。4 结语4 1 圈条波、加捻波、卷绕波是纺纱过程中常见 的三种规律波。在 生产监控中, 一定要将 规律 波 和 机械波 区别开来, 在质量控制过程中会获 得事半功倍的效果。4 2 在看波谱图时一定要结合不匀曲线图来看。 如: 回潮不匀造成的规律波可以不用整改, 不会对 后道成品产生不良影响。4 3 加强设备的日常维护与保养 , 确保纤维通道 光洁, 同时选择合适的纺织器材。4

20、 4 选择合适的粗纱卷绕密度和粗纱捻系数 , 控 制好各道工序的张力牵伸, 减少规律波对条干的 破坏。4 5 检验半制品的试验室温湿度 , 要尽量与生产 车间的温湿度相近或保持一致。参考文献: 1 中国纺织大学 棉纺教研 室 . 棉纺学 ( 上册 ) M . 北京 : 纺 织 工业出版社, 1988. 2 袁景山 . 试 论新 型棉 纺粗 纱机纺 纱工 艺 J . 棉纺 织技 术 , 2005; 33( 3) : 12 ! 16. 3 陆再生. 棉纺设备 M . 北京: 中国纺织出版社 , 1995.4 任秀芳, 郝凤鸣. 棉纺质量控制与产品设计 M . 北京: 纺 织 工业出版社, 1990

21、. 5 肖国兰 . 电容式 条干仪波 谱分析实 用手册 M . 北京 : 中 国 纺织出版社, 1998.Analysis on Several Special Systematic Wave in Spinning ProcessL I U Yun x in( F ujian Sanm ing T ex tile Co . , Lt d. , Sanming 365000, China)Abstract: The paper pointed out the w av e shapes of three kinds o f special sy stem atic w aves o f coi

22、 ler w av e, tw ist w av e and w inding w ave, analysed the reaso ns for these w av e leng th spectrum to e m er ge, as w ell as the measures should be ado pted.Key words: w ave length spectrum analyse; sy stematic w ave; m echanical w ave; coiler w ave; tw ist w av e; w inding w ave; quality controlA11 right s reserved, http :lw w.c 感谢您试用 AnyBizSoft PDF to Word。试用版仅能转换5页文档。要转换全部文档,免费获取注册码请访问

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。