裂解炉炉管的焊接

裂解炉炉管的焊接

《裂解炉炉管的焊接》由会员分享,可在线阅读,更多相关《裂解炉炉管的焊接(5页珍藏版)》请在装配图网上搜索。

1、裂解炉辐射段炉管的焊接 摘要:通过对裂解炉辐射段炉管焊接性分析,得出了避免焊接缺陷的方法及措施,制订了焊接工艺要点,现场施焊时,起到了良好效果。关键词: 裂解炉 炉管 焊接性 0 前言中原石化总厂十万吨裂解炉,辐射段炉管所用材料为(Cr35Ni45+微合金),辐射段出口材料为20Cr32NiNb。Cr35Ni45的合金系统较之以前的Cr25Ni35有了较大的发展,增加了Cr、Ni元素含量,相应提高了耐高温性能。炉管采用离心浇铸的方法生产,其原始铸态表面为均匀分布有颗粒状凸起的“珍珠”表面,这种表面不仅有利于热交换,而且对抗氧化和抗燃气腐蚀有利。管子的内表面有很薄一层疏松组织,炉管的基体组织相当

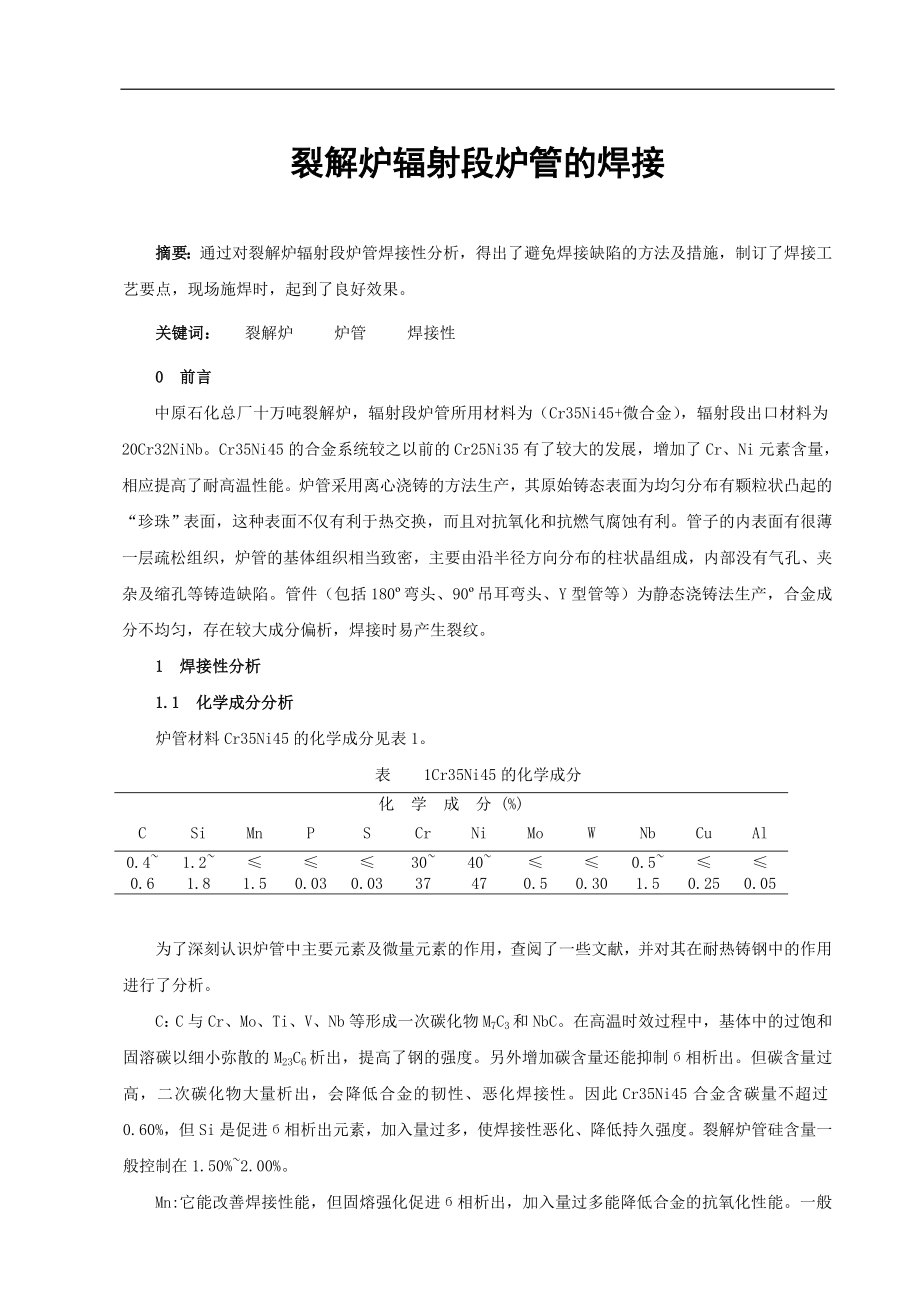

2、致密,主要由沿半径方向分布的柱状晶组成,内部没有气孔、夹杂及缩孔等铸造缺陷。管件(包括180弯头、90吊耳弯头、Y型管等)为静态浇铸法生产,合金成分不均匀,存在较大成分偏析,焊接时易产生裂纹。1 焊接性分析1.1 化学成分分析炉管材料Cr35Ni45的化学成分见表1。表 1Cr35Ni45的化学成分化 学 成 分 (%)CSiMnPSCrNiMoWNbCuAl0.40.61.21.81.50.030.03303740470.50.300.51.50.250.05为了深刻认识炉管中主要元素及微量元素的作用,查阅了一些文献,并对其在耐热铸钢中的作用进行了分析。C:C与Cr、Mo、Ti、V、Nb等形

3、成一次碳化物M7C3和NbC。在高温时效过程中,基体中的过饱和固溶碳以细小弥散的M23C6析出,提高了钢的强度。另外增加碳含量还能抑制相析出。但碳含量过高,二次碳化物大量析出,会降低合金的韧性、恶化焊接性。因此Cr35Ni45合金含碳量不超过0.60%,但Si是促进相析出元素,加入量过多,使焊接性恶化、降低持久强度。裂解炉管硅含量一般控制在1.50%2.00%。Mn:它能改善焊接性能,但固熔强化促进相析出,加入量过多能降低合金的抗氧化性能。一般控制在1.5%以下。Cr:它是合金中主要的固溶强化元素和碳化物形成元素。它在材料表面形成致密的Cr2O3保护膜,对合金的抗氧化、强度、抗渗碳性能起着决定

4、性作用。但Cr含量过高会导致相析出,因而降低合金的强度和韧性。Ni:它是形成和稳定奥氏体,提高抗渗碳、抗氧化、高温强度和韧性的主要元素。对于裂解炉来说,其抗渗碳性能的优劣是十分重要的,也是影响裂解炉寿命的主要因素。由于裂解炉在运行过程中管内壁会产生渗碳,渗碳层的出现一方面在管内壁会产生附加应力,另一方面渗碳也使炉管材料的组织和性能发生变化,结果会使炉管局部开裂或腐蚀穿孔。W、Mo、Nb都是固溶强化元素,能提高合金的高温强度,抑制碳的扩散速度,但是加入过量则会影响合金的抗氧化性能,并促进相析出,降低合金的强度和韧性。Nb、Ti、V它们形成碳氮化物,改变晶界碳化物形态,细化M23C6,使其均匀弥散

5、分布,延迟碳化物粗化过程,从而提高合金的高温蠕变强度Al:它在奥氏体不锈钢中形成AlN,促进长期蠕变时相形成和粗化,降低蠕变寿命。因此认为Al在奥氏体耐热钢铸管中是有害元素,其含量应严格控制。1.2 焊接性分析炉管材料为铁基高铬镍合金,焊接性较差,焊接工艺措施稍有不当,便会出现问题,表现如下:1.2.1 由于合金元素含量较多,导热性差,焊缝与母材容易过热,造成晶粒粗大,使接头力学性能和耐蚀性能下降;1.2.2 焊接时易出现热裂纹及再热裂纹;1.2.3 对应变时效敏感。焊后如果残余应力较大,在时效过程或工作温度高于时效温度时,易产生“应变时效”裂纹;1.2.4 对焊道熔池裂纹较敏感;1.2.5

6、焊接熔池液态金属流动性差,铁水发粘,熔深小,易出现焊口根部的熔合不良及促使凝固裂纹的产生。2 焊接方法及焊接材料的选取焊接方法:主要考虑小的热输入及小的熔合比,故采用手工钨极氩弧焊。焊接材料:因炉管用在高温条件下,所以高温强度,蠕变强度要求高,因此,炉管本体焊接材料选取与母材相匹配的高碳同质焊材:牌号XTM,其公称成分为35Cr45Ni,具体化学成分见表2。辐射段炉管出口材料为20Cr32NiNb,与辐射段炉管Cr35Ni45相焊时,焊接材料选择Inconel 82,该焊材为镍基焊材,塑性较好,其化学成分见表3。表2 焊丝XTM的化学成分化 学 成 分 (%)CSiMnPSCrNiTiZrNb

7、0.420.480.51.81.02.50.0150.015343743470.050.150.050.100.51.0表3 焊丝Inconel 82的化学成分化 学 成 分 (%)CSiMnPSCrNiTiNb+Ta0.100.502.53.50.030.01518.022.0670.752.03.03 焊接在焊接工艺评定的基础上,针对现场的实际情况,制定了现场的焊接工艺技术措施。3.1 坡口型式由于炉管材料的液体金属流动性不如一般钢铁材料,焊接工艺不良时很容易发生未熔合现象。如果加大焊接电流以增大高温合金熔池金属的流动性,不但效果不大,而且还会造成过热的不良影响。为使熔合良好且有一定熔深,

8、坡口设计应与结构钢有所区别,坡口角度应适当增大,根部钝边应适当减小。具体坡口型式见图1所示:图13.2 焊接工艺参数表4 焊接工艺参数焊材牌号规格(mm)焊接电流(A)电弧电压(V)焊接速度(cm/min)氩气流量(L/min)XTMInconeI822.42.42.580100111381010153.3 焊接3.3.1 对口要求管道对口应做到内壁平齐,如有错口,不得大于0.5mm, 对口时不得采用强力组对,应做到无应力对口;3.3.2 焊接工艺要点焊接前应用丙酮清洗坡口,以防有害杂质对焊缝造成危害;焊接时,焊缝背面应充氩保护,氩气纯度不小于99.99%;引弧时应在坡口内,以免在坡口外引弧对

9、母材造成伤害;炉管开始焊接时,不得将炉管组对时所用的工卡具拆除,至少焊接三层后方可拆除,以免由于外加因素产生的附加外应力,使焊缝产生裂纹;焊接时应采用小线能量和小截面焊道;底层焊接时,应采用小电流,使电弧垂直对准坡口中心,电弧应稍作摆动,保证坡口根部熔合良好。底层焊接时,打底厚度要相对较厚,以免底层焊道强度不足,产生裂纹;打底完成经检验合格后,应及时进行次层的焊接,以防产生裂纹;次层焊接时,应采用窄焊道技术,从第三层以上,应采用多道焊接技术;焊接时,应逐层对焊缝外观进行检查;合格后方可焊接次层;多层焊时,应控制层间温度在100以下,以防接头过热,焊缝热影响区晶粒粗大,使接头的强度下降;收弧时应

10、填满弧坑,收弧时应先停弧,滞后停气,以防产生火口裂纹.3.4 焊接检验渗透探伤:坡口着色,底层着色,面层着色。射线探伤:100%射线探伤。3.5 现场焊接实例以辐射段出口的焊接为例,见图2所示.图2 十万吨炉辐射段出口1-废锅 2-螺栓 3与废锅相联法兰4-直管5-支撑杠6-Y型管7-辐射段炉管3.5.1 焊接时出现的问题A为现场安装焊口,件号4(材料为20Cr32NiNb)与件号6(材料为Cr35Ni45)相焊,焊接材料选择Inconel 82,该焊材为镍基焊材,塑性较好。焊接方法为纯氩弧焊,组对完成后进行底层焊接,底层焊接时,在焊缝中心处产生沿焊缝方向裂纹,经砂轮打磨补焊仍产生裂纹。3.5

11、.2 原因分析3.5.2.1 材料本身的因素,该种材料较为难焊,易产生裂纹。3.5.2.2 在底层焊接时,焊缝必将产生横向收缩,焊缝下部管子由于本身重力因素,不能向上移动,焊缝上部由于与废热锅炉相联法兰已经把紧,不能自由伸缩。由于焊口两端的相对固定,焊缝不能自由收缩,焊缝产生较大内应力,且底层焊缝厚度较薄,当内应力超过材料的强度极限时,焊缝产生裂纹。3.5.3 解决措施3.5.3.1 在焊口下部的Y型管或90弯管上加支撑杠或吊链,焊接时使支撑杠或吊链处于受力状态,不能松动,以免由于焊口下方管子自重对焊缝产生的附加外应力。当焊接3层或3层以上时方可将支撑杠或吊链撤除。3.5.3.2 将与废热锅炉相连的法兰螺栓松开,让焊口上方的管子或法兰处于自由伸缩状态,确保焊口无附加外应力。3.5.3.3 底层焊接时,打底厚度要相对较厚,确保焊缝有足够的强度。3.5.4 实际效果采用上述措施后,焊接时未出现焊接裂纹,效果良好,满足了炉管的焊接技术条件要求。4 结束语炉管焊接时,除采用正确的焊接工艺外,还应采用合理的坡口型式及相应的技术措施,尤其是无附加外应力,确保焊口处于自由状态,从而避免裂纹的产生。

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。