炼钢过程中的物料平衡与热平衡计算

炼钢过程中的物料平衡与热平衡计算

《炼钢过程中的物料平衡与热平衡计算》由会员分享,可在线阅读,更多相关《炼钢过程中的物料平衡与热平衡计算(11页珍藏版)》请在装配图网上搜索。

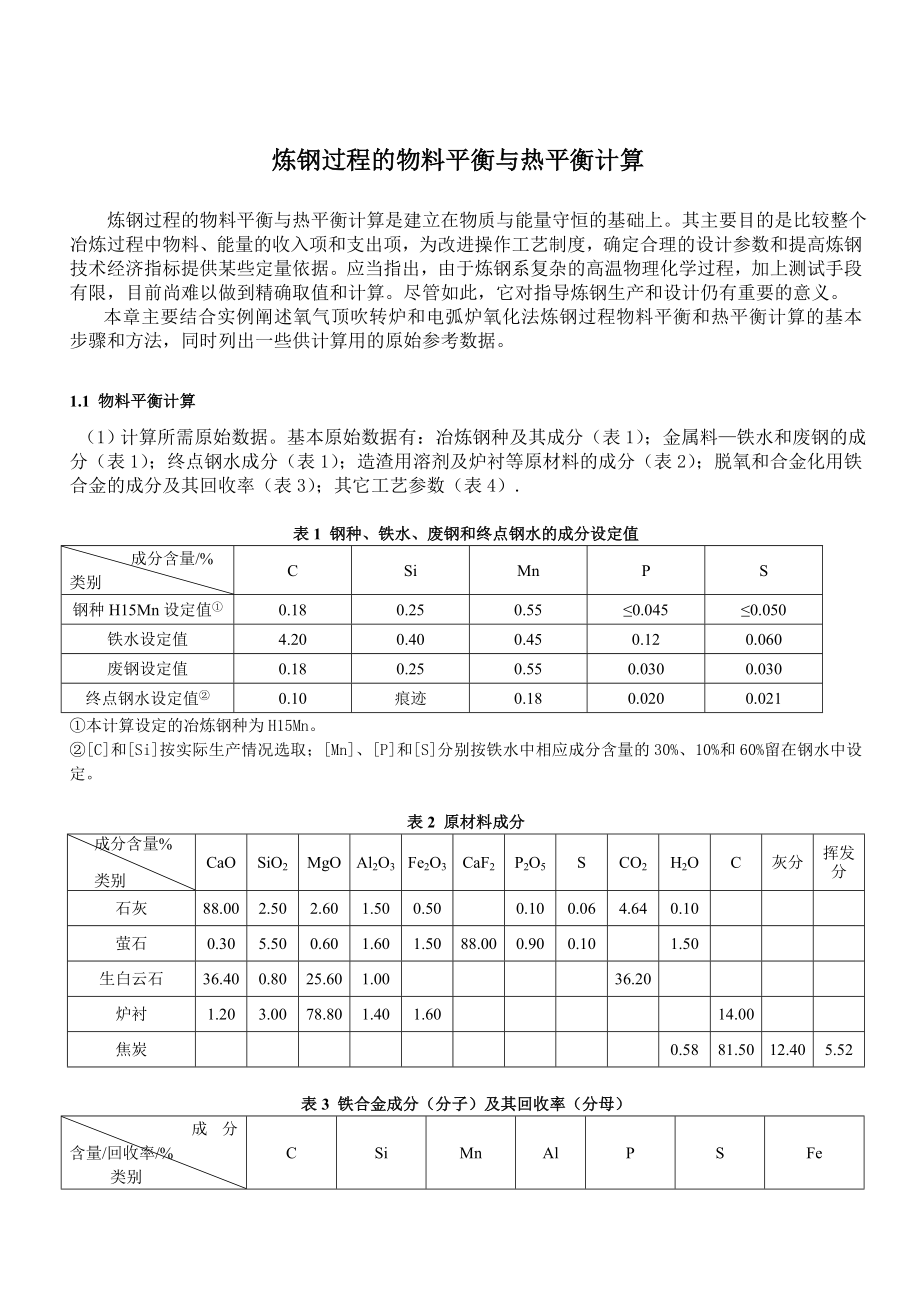

1、炼钢过程的物料平衡与热平衡计算 炼钢过程的物料平衡与热平衡计算是建立在物质与能量守恒的基础上。其主要目的是比较整个冶炼过程中物料、能量的收入项和支出项,为改进操作工艺制度,确定合理的设计参数和提高炼钢技术经济指标提供某些定量依据。应当指出,由于炼钢系复杂的高温物理化学过程,加上测试手段有限,目前尚难以做到精确取值和计算。尽管如此,它对指导炼钢生产和设计仍有重要的意义。本章主要结合实例阐述氧气顶吹转炉和电弧炉氧化法炼钢过程物料平衡和热平衡计算的基本步骤和方法,同时列出一些供计算用的原始参考数据。1.1 物料平衡计算 (1)计算所需原始数据。基本原始数据有:冶炼钢种及其成分(表1);金属料铁水和废

2、钢的成分(表1);终点钢水成分(表1);造渣用溶剂及炉衬等原材料的成分(表2);脱氧和合金化用铁合金的成分及其回收率(表3);其它工艺参数(表4).表1 钢种、铁水、废钢和终点钢水的成分设定值 成分含量/%类别CSiMnPS钢种H15Mn设定值0.180.250.550.0450.050铁水设定值4.200.400.450.120.060废钢设定值0.180.250.550.0300.030终点钢水设定值0.10痕迹0.180.0200.021本计算设定的冶炼钢种为H15Mn。C和Si按实际生产情况选取;Mn、P和S分别按铁水中相应成分含量的30%、10%和60%留在钢水中设定。 表2 原材料

3、成分成分含量%类别CaOSiO2MgOAl2O3Fe2O3CaF2P2O5SCO2H2OC灰分挥发分石灰88.002.502.601.500.500.100.064.640.10萤石0.305.500.601.601.5088.000.900.101.50生白云石36.400.8025.601.0036.20炉衬1.203.0078.801.401.6014.00焦炭0.5881.5012.405.52表3 铁合金成分(分子)及其回收率(分母)成分含量/回收率/%类别CSiMnAlPSFe硅铁73.00/750.50/802.50/00.05/1000.03/10023.92/100锰铁6.6

4、0/900.50/7567.80/800.23/1000.13/10024.74/10010%C与氧生产CO2表4 其它工艺参数设定值名称参数名称参数终渣碱度%CaO/%SiO2=3.5渣中铁损(铁珠)为渣量的6%萤石加入量为铁水量的0.5%氧气纯度99%,余者为N2生白云石加入量为铁水量的2.5%炉气中自由氧含量0.5%(体积比)炉衬蚀损量为铁水量的0.3%气化去硫量占总去硫量的1/3终渣(FeO)含量(按(FeO)=1.35(Fe2O3)折算)15%,而(Fe2O3)/ (FeO)=1/3即(Fe2O3)=5%(FeO)=8.25%金属中C的氧化产物90%C氧化成CO,10%C氧化成CO2

5、烟尘量为铁水量的 1.5%(其中FeO为75%,Fe2O3为20%)废钢量 由热平衡计算确定。本 计算结果为铁水量的10.934%,即废钢比为9.86%喷溅铁损为铁水量的1%(2)物料平衡基本项目。收入项有:铁水、废钢、溶剂(石灰、萤石、轻烧白云石)、氧气、炉衬蚀损、铁合金 。支出项有:钢水、炉渣、烟尘、渣中铁珠、炉气、喷溅。(3)计算步骤。以100kg铁水为基础进行计算。第一步:计算脱氧和合金化前的总渣量及其成分。总渣量包括铁水中元素氧化、炉衬蚀损和加入溶剂的成渣量。其各项成渣量分别列于表5、6和7。总渣量及其成分如表8所示。第二步:计算氧气消耗量。氧气实际消耗量系消耗项目与供入项目之差,详

6、见表9。表5 铁水中元素的氧化产物及其成渣量元素反应产物元素氧化量/ kg耗氧量/ kg产物量/kg备注CCCOCCO24.2290%=3.7984.2210%=0.4224.9201.0908.6101.500SiSi(SiO2)0.4000.4570.857入渣MnMn(MnO)0.2700.0790.349入渣PP(P2O5)0.1000.1290.229入渣SS(SO2)S+(CaO)=(CaS)+(O)0.0391/3=0.0130.0392/3=0.0260.0130.0130.0260.059(CaS)入渣FeFe(FeO)Fe(Fe2O3)0.67556/72=0.525 0.

7、379112/160=0.2650.1500.1140.6750.379入渣(见表8)入渣(见表8)合计5.6990.965成渣量2.548入渣组分之和 由CaO还原出的氧量,消耗的CaO量=0.01356/32=0.023kg表6 炉衬蚀损的成渣量炉衬蚀损量(kg)成渣组分/ kg气态产物/ kg耗氧量/ kgCaOSiO2MgOAl2O3Fe2O3CCOCCO2CCO、CO20.3(据表4)0.0040.0090.2360.0040.0050.314%90%28/12=0.0880.314%10%44/12=0.0150.314%(90%16/12+10%32/12)=0.062合计0.2

8、580.1030.062表7 加入溶剂的成渣量类别加入量/ kg成渣组分/ kg气态产物/ kgCaOMgOSiO2Al2O3Fe2O3P2O5CaSCaF2H2OCO2O2萤石0.5据(表4)0.0020.0030.0280.0080.0080.0050.0010.4400.005生白云石2.5据(表4)0.9100.6400.0200.0250.905石灰3.4553.0350.0900.0860.0520.0170.0030.0050.0030.1600.001合计3.9470.7330.1340.0850.0250.0080.0060.4400.0081.0650.001成渣量7.63

9、4 石灰加入量计算如下:由表57可知,渣中已含(CaO)= -0.455+0.004+0.002+0.910=0.461kg;渣中已含(SiO2)=0.857+0.009+0.028+0.022=0.914kg.因设定的终渣碱度R=3.5;故石灰加入量为:Rw(SiO2)w(CaO)/w(CaO石灰)Rw(SiO2石灰)= 2.738/(88.00%3.52.50%)=3.45kg为(石灰中CaO含量)(石灰中SCaS自耗的CaO量)。 由CaO还原出的氧量,计算方法同表5之注。表8 总渣量及其成分炉渣成分CaOSiO2MgOAl2O3MnOFeOFe2O3CaF2P2O5CaS合计元素氧化成

10、渣量/ kg0.8570.3490.6750.3790.2290.0592.548石灰成渣量/ kg3.0350.0860.0900.0520.0170.0030.0053.288炉衬蚀损成渣量/ kg0.0040.0090.2360.0040.0050.258生白云石成渣量/ kg1.0190.0220.7170.0281.786萤石成渣量/ kg0.0020.0280.0030.0080.0080.4400.0050.0010.495总渣量/ kg3.9511.0000.9690.0890.3490.6750.4090.4400.2370.0658.184%48.2812.2211.841

11、.094.268.255.005.382.900.79100.00 总渣量计算如下:因为表8中除(FeO)和(Fe2O3)以外的渣量为:5.965+1.700+1.102+0.124+0.615+0.440+0.540+0.038=7.100kg,而终渣w(FeO)=15%(表4-4),故总渣量为7.1/86.75%=8.184kg w(FeO)=8.1848.25%=0.675kg. w(Fe2O3)=8.1845%0.0170.0050.008=0.379kg.表9 实际耗氧量耗氧项/ kg供氧项/ kg实际氧气消耗量/ kg铁水中元素氧化耗氧量(表5) 6.965炉衬中碳氧化耗氧量(表6

12、) 0.062石灰中的S与CaO反应还原出的氧量(表7) 0.002烟尘中铁氧化耗氧量(表4) 0.3407.4270.002+0.066=7.491炉气中自由氧含量(表10) 0.060合计 7.427合计 0.002为炉气中N2之重量,详见表10第三步:计算炉气量及其成分。 炉气中含有CO、CO2、O2、N2、SO2和H2O。其中CO、CO2、SO2和H2O可由表4-54-7查得,O2和N2则由炉气总体积来确定。现计算如下。 炉气总体积V: V = = =8.721 m3式中VgCO、CO2、SO2和H2O诸组分之总体积,m3。本计算中,其值为8.95022.4/28+2.83722.4/

13、44+0.00222.4/64+0.01122.4/18=8.619 m3GS不计自由氧的氧气消耗量,kg。本计算中,其值为7.851+0.062+0.23=8.619 m3(见表9);VX铁水与石灰中的S与CaO反应还原出的氧量,m3。本计算中,其值为0.002kg(见表9)0.5%炉气中自由氧含量,m3;99由氧气纯度为99%转换得来。计算结果列于表10表10 炉气量及其成分炉气成分炉气量/kg体积/ m3体积分数/ %CO8.6988.69822.4/28=6.95882.99CO22.5802.58022.4/44=1.31315.66SO20.0260.02622.4/64=0.00

14、90.11H2O0.0080.00822.4/18=0.0100.12O20.0620.0420.50N20.0660.0520.62合计11.4388.384100.00炉气中O2体积为8.3840.5%=0.042 m3 ;质量为0.04232/22.4=0.062 kg。炉气中N2的体积系炉气总体积与其他成分的体积之差;质量为0.05228/22.4=0.065kg。第四步:计算脱氧和合金化前的钢水量。 钢水量Qg=铁水量铁水中元素的氧化量烟尘、喷溅和渣中的铁损 =100-5.699-1.00(75%56/72+20%112/160)+1+8.1846% =91.725kg据此可以编制脱

15、氧和合金化前的物料平衡表(表11)。表11 未加废钢时的物料平衡表收入支出项目质量/kg%项目质量/kg%铁水100.0087.53钢水91.7380.23石灰3.4553.02炉渣8.187.16萤石0.500.44炉气11.4410.00生白云石2.502.19喷溅1.000.87炉衬0.300.26烟尘1.501.31氧气7.4916.56渣中铁珠0.490.43合计114.25100.00合计114.34100.00注:计算误差为(114.25114.34)/114.25100%= 0.010%第五步:计算加入废钢的物料平衡。如同“第一步”计算铁水中元素氧化量一样,利用表1的数据先确定

16、废钢中元素的氧化量及其耗氧量和成渣量(表12),再将其与表11归类合并,遂得加入废钢后的物料平衡表13和表14表12 废钢中元素的氧化产物及其成渣量元素反应产物元素氧化量/ kg耗氧量/ kg产物量/ kg进入钢中的量/kgCCCOCCO210.9340.06%90%=0.00810.9340.06%10%=0.0010.0110.0030.019(入气)0.004(入气)SiSi(SiO2)10.9340.03%=0.0270.0310.058MnMn(MnO)10.9340.74%=0.0400.0120.052PP(P2O5)10.9340.006%=0.0010.0010.002SS(

17、SO2)S+(CaO)=(CaS)+(O)10.9340.009%1/3=0.000310.9340.0092/3=0.00070.0003-0.00040.0006(入气)0.002(CaS)合计0.0780.05810.9340.078=10.856成渣量(kg)0.140表13 加入废钢的物料平衡表 (以100kg铁水为基础)收入支出项目质量/kg%项目质量/kg%铁水100.0079.84钢水91.725+10.856=110.5481.83废钢10.9348.73炉渣8.184+0.114=8.3246.64石灰3.4552.76炉气11.438+0.024=11.4629.14萤石

18、0.500.40喷溅1.000.80轻烧白云石2.502.00烟尘1.501.20炉衬0.300.24渣中铁珠0.4910.39氧气7.491+0.058=7.5496.03合计125.238100.00合计125.358100.00注:计算误差为(125.238125.358)/125.238100%= 0.1%表14 加入废钢的物料平衡表(以100kg(铁水+废钢)为基础)收入支出项目质量/kg%项目质量/kg%铁水90.1479.85钢水92.4781.84废钢9.868.73炉渣7.56.64石灰3.112.76炉气10.339.14萤石0.450.40喷溅0.900.80轻烧白云石2

19、.252.00烟尘1.351.19炉衬0.270.24渣中铁珠0.440.39氧气6.806.02合计112.88100.00合计112.99100.00第六步:计算脱氧和合金化后的物料平衡。 先根据钢种成分设定值(表1)和铁合金成分及其烧损率(表3)算出锰铁和硅铁的加入量,再计算其元素的烧损量。将所得结果与表14归类合并,既得冶炼一炉钢的总物料平衡表。 锰铁加入量WMn为:WMn= 钢水量=92.02=1.255kg硅铁加入量WSi为:WSi= =0.042kg铁合金中元素的烧损量和产物量列于表15。表15 铁合金中元素烧损量及产物量类别元素烧损量/kg脱氧量/kg成渣量/kg炉气量/kg入

20、钢量/kg锰铁C0.6316.60%10%=0.0040.0100.015(CO2)0.6316.60%90%=0.038Si0.63167.80%20%=0.0860.0250.111 0.63167.80%80%=0.342Mn0.6310.50%25%=0.0010.0010.0020.6310.50%75%=0.002P0.6310.23%=0.001S0.6310.13%=0.001Fe0.63124.74%=0.156合计0.0910.0360.1130.0150.540硅铁Al0.4252.50%100%=0.0110.0100.006Mn0.4250.50%20%=0.0000

21、40.00010.00050.0420.50%80%=0.002Si0.04273.00%25%=0.0780.0890.167 0.042573.00%75%=0.230P0.04250.05%=0.00002S0.04250.03%=0.00001Fe0.042523.92%=0.102合计0.0880.0990.1740.334总计0.1690.1350.2870.0150.874 可以忽略脱氧和合金化后的钢水成分如下:w(C)=0.08%+100%=16%w(Si)= 100%=0.03%w(Mn)=0.210%+100%=0.94%w(P)=0.019%+100%=0.022%w(S

22、)=0.016%+100%=0.018%可见,含碳量尚未达到设定值。为此需在钢包内加焦粉增碳。其加入量W1为W1 =0.015kg焦炭生成的产物如下:碳烧损量/kg耗氧量/kg气体量/kg成渣量/kg碳入钢量/kg0.06081.50%25%=0.0120.0320.044+0.06(0.58+5.52)%=0.0470.06012.40%=0.0070.06081.50%75%=0.037 CO2、H2O和挥发份之总和(未计挥发份燃烧的影响)由此可得冶炼过程(即脱氧和合金化后)的总物料平衡表16表16 总物料平衡表收入支出项目质量/kg%项目质量/kg%铁水90.1478.93钢水93.38

23、(92.47+0.874+0.037)81.71废钢9.868.64石灰3.112.72炉渣7.79(7.50+0.287+0.007)6.82萤石0.450.39轻烧白云石2.251.97炉气10.39(10.33+0.015+0.047)9.09炉衬0.270.24喷溅0.910.80氧气7.02(6.85+0.14+0.03)6.14烟尘1.361.19锰铁0.630.55渣中铁珠0.440.39硅铁0.430.37焦粉0.060.05合计114.21100.00合计114.28100.00注:计算误差为(114.21114.28)/114.21100%= 0.1%可以近视认为(0.08

24、2+0.008)的氧量系出钢水二次氧化所带入。1.2 热平衡计算(1)计算所需原始数据。计算所需基本原始数据有:各种入炉料及产物的温度(表17);物料平均热容(表18);反应热效应(表19);溶入铁水中的元素对铁熔点的影响(表20)。其它数据参照物料平衡选取。表17 入炉物料及产物的温度设定值名称入炉物料产物铁水废钢其它原料炉渣炉气烟尘温度()13002525与钢水相同14501450 纯铁熔点为1536表18 物料平均热容物料名称生铁钢炉渣矿石烟尘炉气固态平均热容(kj/kgK)0.7450.6991.0470.996溶化潜热(kj/kg)218272209209209液态或气态平均热容(k

25、j/kgK)0.8370.8371.2481.137表19 炼钢温度下的反应热效应组元化学反应H/kjkmol-1H/kjkg-1C 氧化反应13942011639C 氧化反应41807234834Si 氧化反应81768229202Mn 氧化反应3617406594P 氧化反应117656318980Fe 氧化反应2382294250Fe 氧化反应7224326460SiO2 成渣反应971331620P2O5 成渣反应6930544880CaCO3 分解反应1690501690MgCO3 分解反应1180201405表20 溶入铁中的元素对铁熔点的降低值元素CSiMnPSAlCrN、H、O

26、在铁中的极限溶解度/%5.4118.5无限2.80.1835.0无限溶入1%元素使铁熔点的降低值/65707580859010085302531.5氮、氢、氧溶入使铁熔点的降低值/=6适用含量范围/%1.01.02.02.53.03.54.03150.70.08118(2)计算步骤。以100kg铁水为基础。第一步:计算热收入Qs。 热收入项包括:铁水物理热;元素氧化热及成渣热;烟尘氧化热;炉衬中碳的氧化热。(1)铁水物理热Qw:先根据纯铁熔点、铁水成分以及溶入元素对铁熔点的降低值(表17、1和20)计算铁水熔点Tt,然后由铁水温度和生铁比热(表17和18)确定Qw。Tt=1536(4.2100

27、+0.48+0.455+0.1230+0.0625)61099.45Qw1000.745(108225)+218+0.837(13001082)118632.56KJ(2)元素氧化热及成渣热Qy:由铁水中元素氧化量和反应热效应(表19)可以算出,其结果列于表21。表21 元素氧化热和成渣热反应产物氧化热或成渣热/KJ反应产物氧化热或成渣热/KJCCO3.69011639=442947.91FeFe2O30.3796460=2448.34CCO20.41034834=14281.94PP2O50.10018980=1898SiSiO20.40029202=11680.80P2O54CaOP2O5

28、0.2374880=1156.56MnMnO0.2706594=1780.38SiO22CaOSiO21.0001620=1620.00FeFeO0.5254250=2231.25合计Qy80045.18(3)烟尘氧化热Qc:由表4中给出的烟尘量参数和反应热效应计算可得。 QC=1.5(75%56/724250+20%112/1606460)=5075.35KJ(4)炉衬中碳的氧化热QI:根据炉衬蚀损量及其含碳量确定。故热收入总值为 :QS=QW+QY+QC+QI=227582.40KJ第二步:计算热支出QZ。 热支出项包括:钢水物理热;炉渣物理热;烟尘物理热;炉气物理热;渣中铁珠物理热;喷溅

29、物(金属)物理热;轻烧白云石分解热;热损失;废钢吸热。(1)钢水物理热Qg:先按求铁水熔点的方法确定钢水熔点Tg;再根据出钢和镇静时的实际温降(通常前者为4060,后者约35/min,具体时间与盛钢桶大小和浇注条件有关)以及要求的过热度(一般为5090)确定出钢温度Tz;最后由钢水量和热容算出物理热。Tg=1536(0.1065+0.185+0.02030+0.02125) 6=1520(式中:0.08、0.21、0.019和0.016分别为终点钢水C、Mn、P和S的含量)Tz=1520+50+50+70=1690(式中,50、50和70分别为出钢过程中的温降、镇静及炉后处理过程中的温降和过热

30、度)Qg=91.7250.699(152025)+272+0.837(16901520)=133853.834KJ(2)炉渣物理热Qr:令终渣温度与钢水温度相同,则得:Qr=8.1841.248(169025)+209=18716.153KJ(3)炉气、烟尘、铁珠和喷溅金属的物理热Qx。根据其数量、相应的温度和热容确定。详见表22。表22 某些物料的物理热项目参数/KJ备注炉气物理热11.4381.137(145025)=18532.1331450系炉气和烟尘的温度烟尘物理热1.50.996(145025)+209=2442.45渣中铁珠物理热0.4910.699(152025)+272+0.

31、837(16901520)=716.5141520系钢水熔点喷溅金属物理热10.699(152025)+272+0.837(16901520)=1467.80合计QX=23158.897(4)生白云石分解热Qb:根据其用量、成分和表19所示的热效应计算之。 Qb=2.5(36.40%1690+25.60%1405)=2437.10KJ(5)热损失Qq:其它热损失带走的热量一般约占总热收入的38%。本计算取5%,则得: Qq=204339.345%=10216.967KJ(6)废钢吸热Qf:用于加热废钢的热量系剩余热量,即:Qf=Qs Qg Qr Qx QbQq=15956.389KJ故废钢加入

32、量Wf为:Wf=15956.38910.699(152325)+272+0.837(16901523) =10.934kg即废钢比为: 100%=16.75%若不计算炉渣带走的热量时:第三步:列出热平衡表(表23)表23 热平衡表收 入支 出项目热量/KJ%项目热量/KJ%铁水物理热118632.5658.06钢水物理热133853.83465.50元素氧化热和成渣热80045.1839.17炉渣物理热18716.1539.16其中 C氧化57229.8528.01废钢吸热15956.3897.81Si氧化11680.805.72炉气物理热18532.1339.07Mn氧化1780.380.8

33、7烟尘物理热2442.4501.20P氧化1898.000.93渣中铁珠物理热716.5140.35Fe氧化4679.592.29喷溅金属物理热1467.8000.72SiO2成渣1620.000.79轻烧白云石分解热2437.1001.19P2O5成渣1156.560.57热损失10216.9675.00烟尘氧化热5075.352.48炉衬中碳的氧化热586.250.29合计204339.34100.00合计204339.340100.00应当指出,加入铁合金进行脱氧和合金化,会对热平衡数据产生一定的影响。对转炉用一般生铁冶炼低碳钢来说,所用铁合金种类有限,数量也不多。经计算,其热收入部分约占总热收入的0.81.0%,热支出部分约占0.50.8%,二者基本持平。

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。