焊锡珠产生的原因及对策

焊锡珠产生的原因及对策

《焊锡珠产生的原因及对策》由会员分享,可在线阅读,更多相关《焊锡珠产生的原因及对策(3页珍藏版)》请在装配图网上搜索。

1、焊锡珠产生的原因及对策摘要:焊锡珠(SOLDER BALL)现象是表面贴装(SMT)过程中的主要缺陷,主要发生在片式阻容元件(CHIP)的周围,由诸多因素引起。本文通过对可能产生焊锡珠的各种原因的分析,提出相应的解决方法。Abstract: solder ball phenomenon is the main defect id SMT process, it appears minly beside the chips,made by many facts.This article analyse the causation & countermeasure of solder ball g

2、enerating.关键词:焊锡珠 焊膏 再流焊 温度曲线 塌落 模板 印制板Keyword: solder ball solder paste reflow temperature profile slump stencil PCB焊锡珠现象是表面贴装过程中的主要缺陷之一,它的产生是一个复杂的过程,也是最烦人的问题,要完全消除它,是非常困难的。焊锡珠的直径大致在0.20.4 之间,也有超过此范围的,主要集中在片式阻容元件的周围。焊锡珠的存在,不仅影响了电子产品的外观,也对产品的质量埋下了隐患。原因是现代化印制板元件密度高,间距小,焊锡珠在使用时可能脱落,从而造成元件短路,影响电子产品的质量。

3、因此,很有必要弄清它产生的原因,并对它进行有效的控制,显得尤为重要了。 一般来说,焊锡珠的产生原因是多方面,综合的。焊膏的印刷厚度、焊膏的组成及氧化度、模板的制作及开口、焊膏是否吸收了水分、元件贴装压力、元器件及焊盘的可焊性、再流焊温度的设置、外界环境的影响都可能是焊锡珠产生的原因。 下面我就从各方面来分焊锡珠产生的原因及解决方法。焊膏的选用直接影响到焊接质量。焊膏中金属的含量、焊膏的氧化度,焊膏中合金焊料粉的粒度及焊膏印刷到印制板上的厚度都能影响焊珠的产生。、焊膏的金属含量。焊膏中金属含量其质量比约为8892,体积比约为50。当金属含量增加时,焊膏的黏度增加,就能有效地抵抗预热过程中汽化产生

4、的力。另外,金属含量的增加,使金属粉末排列紧密,使其在熔化时更容结合而不被吹散。此外,金属含量的增加也可能减小焊膏印刷后的塌落,因此,不易产生焊锡珠。、焊膏的金属氧化度。在焊膏中,金属氧化度越高在焊接时金属粉末结合阻力越大,焊膏与焊盘及元件之间就越不浸润,从而导致可焊性降低。实验表明:焊锡珠的发生率与金属粉末的氧化度成正比。一般的,焊膏中的焊料氧化度应控制在以下,最大极限为0.15。、焊膏中金属粉末的粒度。焊膏中粉末的粒度越小,焊膏的总体表面积就越大,从而导致较细粉末的氧化度较高,因而焊锡珠现象加剧。我们的实验表明:选用较细颗粒度的焊膏时,更容易产生焊锡粉。、焊膏在印制板上的印刷厚度。焊膏印刷

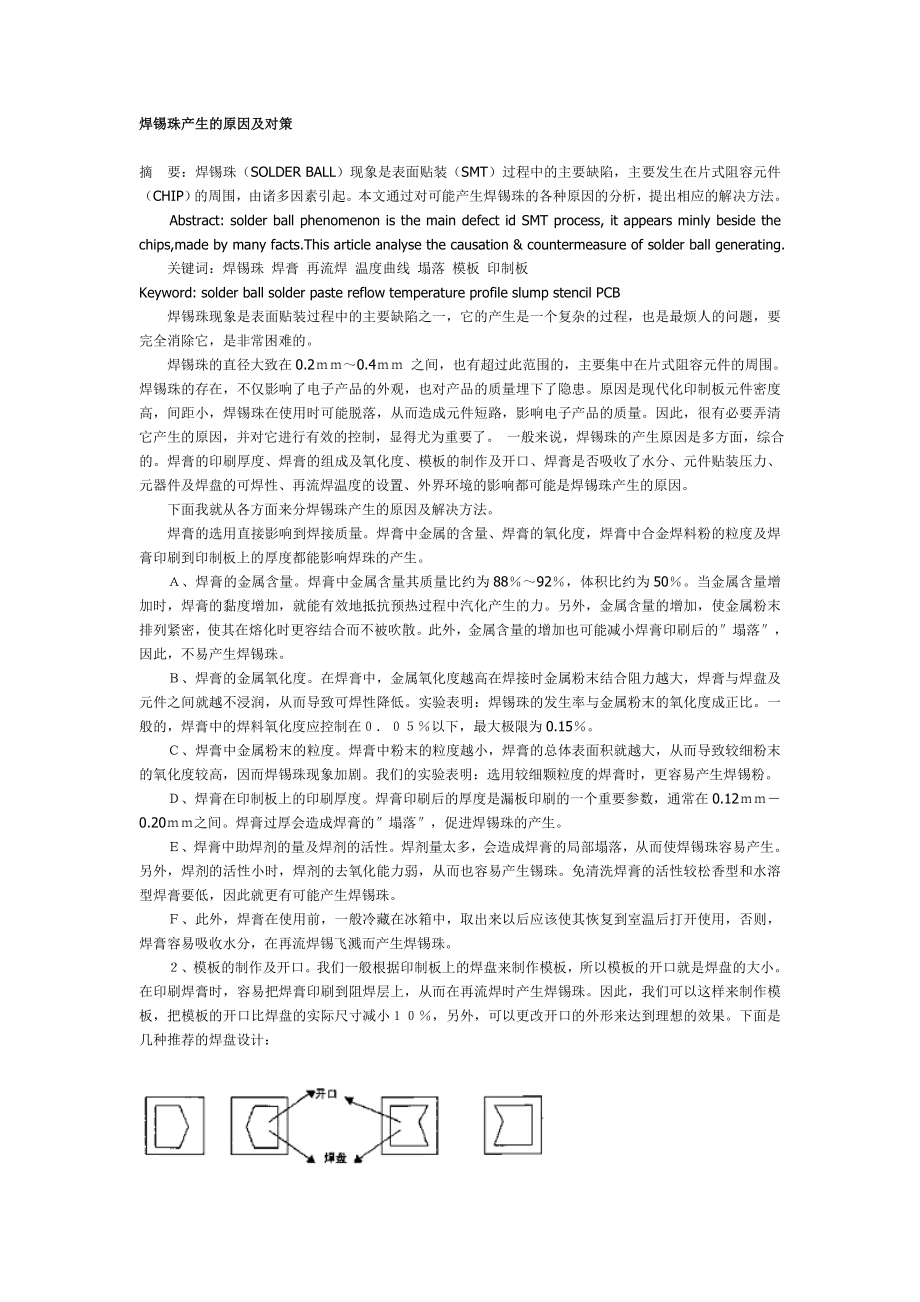

5、后的厚度是漏板印刷的一个重要参数,通常在0.120.20之间。焊膏过厚会造成焊膏的塌落,促进焊锡珠的产生。、焊膏中助焊剂的量及焊剂的活性。焊剂量太多,会造成焊膏的局部塌落,从而使焊锡珠容易产生。另外,焊剂的活性小时,焊剂的去氧化能力弱,从而也容易产生锡珠。免清洗焊膏的活性较松香型和水溶型焊膏要低,因此就更有可能产生焊锡珠。、此外,焊膏在使用前,一般冷藏在冰箱中,取出来以后应该使其恢复到室温后打开使用,否则,焊膏容易吸收水分,在再流焊锡飞溅而产生焊锡珠。、模板的制作及开口。我们一般根据印制板上的焊盘来制作模板,所以模板的开口就是焊盘的大小。在印刷焊膏时,容易把焊膏印刷到阻焊层上,从而在再流焊时产

6、生焊锡珠。因此,我们可以这样来制作模板,把模板的开口比焊盘的实际尺寸减小,另外,可以更改开口的外形来达到理想的效果。下面是几种推荐的焊盘设计:模板的厚度决了焊膏的印刷厚度,所以适当地减小模板的厚度也可以明显改善焊锡珠现象。我们曾经进行过这样的实验:起先使用厚的模板,再流焊后发现阻容元件旁边的焊锡珠比较严重,后来,重新制作了一张模板,厚度改为,开口形式为上面图中的前一种设计,再流焊基本上消除了焊锡珠。件贴装压力及元器件的可焊性。如果在贴装时压力太高,焊膏就容易被挤压到元件下面的阻焊层上,在再流焊时焊锡熔化跑到元件的周围形成焊锡珠。解决方法可以减小贴装时的压力,并采用上面推荐使用的模板开口形式,避

7、免焊膏被挤压到焊盘外边去。另外,元件和焊盘焊性也有直接影响,如果元件和焊盘的氧化度严重,也会造成焊锡珠的产生。经过热风整平的焊盘在焊膏印刷后,改变了焊锡与焊剂的比例,使焊剂的比例降低,焊盘越小,比例失调越严重,这也是产生焊锡珠的一个原因。 再流焊温度的设置。焊锡珠是在印制板通过再流焊时产生的,再流焊可分为四个阶段:预热、保温、再流、冷却。在预热阶段使焊膏和元件及焊盘的温度上升到之间,减小元器件在再流时的热冲击,在这个阶段,焊膏中的焊剂开始汽化,从而可能使小颗粒金属分开跑到元件的底下,在再流时跑到元件周围形成焊锡珠。在这一阶段,温度上升不能太快,一般应小于,过快容易造成焊锡飞溅,形成焊锡珠。所以

8、应该调整再流焊的温度曲线,采取较适中的预热温度和预热速度来控制焊锡珠的产生。外界因素的影响。一般焊膏印刷时的最佳温度为,湿度为相对湿度,温度过高,使焊膏的黏度降低,容易产生塌落,湿度过模高,焊膏容易吸收水分,容易发生飞溅,这都是引起焊锡珠的原因。另外,印制板暴露在空气中较长的时间会吸收水分,并发生焊盘氧化,可焊性变差,可以在的干燥箱中烘烤去除水汽。 综上可见,焊锡珠的产生是一个极复杂的过程,我们在调整参数时应综合考虑,在生产中摸索经验,达到对焊锡珠的最佳控制。锡球和焊锡微短路( solder webbing )形成的地点不同,锡球大多数发生在PCB的零件面(componentside),而焊锡

9、微短路则发生在焊锡面( solder side ),因为锡本身内聚力之因素,使这些锡颗粒之外观呈现球状。它们通常随着助焊剂固化的过程附着在PCB表面,有时也会埋藏在PCB塑料物表面如防焊油墨或印刷油墨,因为这些油墨锡时会有一段软化过程,也容易沾锡球。 把锡球推挤出PCB表面的“反应机构”与吹气孔( blow holes )的形成非常类似,只是两者气体形成的时间不一样。以锡球的个案而言,焊孔内大量的气体快速形成而急于挥发,此时焊孔顶端的熔锡还未凝固,所以锡球较容易从顶端冲出,而不易从底端形成吹气孔(blow holes)或锡洞( empities )。相反的以吹气孔而言,孔内气体产生较慢且较少,

10、当要往上挥发时,焊孔顶端的锡已凝固,所以只能从底部未干的熔锡冲出。而形成锡洞。 大部分锡球的产生都是PCB过锡时,未干的助焊剂挥发或助焊剂含水量过高。当瞬间接触高温的熔融锡时,气体体积大量膨胀,造成锡的爆发,爆发的同时,锡就被喷出,而形成锡球。 4.1锡球发生之原因 很多助焊剂的配方中,多少都会渗入少量的水,但这微量的水还不致引起锡球,当锡球突然发生时,可能是以是原因所造成的 PCB预热不够,导致表面的助焊剂未干。 助焊剂配方中含水量过高。 不良的贯穿孔(PTH) 工厂环境度过湿高。 4.2湿气及水气的来源 焊接过程中湿气或水气过多,可能来自以下几项原因 满装的助焊剂桶(200或201),曝露

11、在雨中时,水气会聚集在开口周围,当温度变化时,会把水气从松动的开口处吸入桶内,所以有遮避的仓库及随时检查助焊剂桶的开口是否紧闭,对助焊剂的储存是很重要的。 在发泡过程,空气压缩机会夹带大量的水气及油污进入发泡槽内,所以加装水过滤器( trapor filter ),随时保养检查是必要的工作。制造流程中要注意是否有湿的零件或工具参与其中,要尽量避免。使用气刀( air knife )作业,除了帮忙预热之不足外,更可预防夹具( finger )夹带水分回来,而污染发泡槽。 锡球发生时,修补的程序和焊锡微短路( webbing )相同,只是零件面有很多零件阻挡,更难以刷子的方式去除。检查时更需小心零件下面的锡球,因为它们常隐藏起来不易发现。 锡球是焊锡过程中任何时间都可能发生的缺点,造成信赖度严重的伤害。为了避免它,预防是唯一可靠的方法。

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。