实验 硅热氧化工艺

实验 硅热氧化工艺

《实验 硅热氧化工艺》由会员分享,可在线阅读,更多相关《实验 硅热氧化工艺(9页珍藏版)》请在装配图网上搜索。

1、实验硅热氧化工艺在硅片表面生长一层优质的氧化层对整个半导体集成电路制造过程具有极 为重要的意义。它不仅作为离子注入或热扩散的掩蔽层,而且也是保证器件表面 不受周围气氛影响的钝化层,它不光是器件与器件之间电学隔离的绝缘层,而且 也是MOS工艺以及多层金属化系统中保证电隔离的主要组成部分。因此了解硅 氧化层的生长机理,控制并重复生长优质的硅氧化层方法对保证高质量的集成电 路可靠性是至关重要的。在硅片表面形成SiO2的技术有很多种:热氧化生长,热分解淀积(即VCD 法),外延生长,真空蒸发,反应溅射及阳极氧化法等。其中热生长氧化在集成 电路工艺中用得最多,其操作简便,且氧化层致密,足以用作为扩散掩蔽

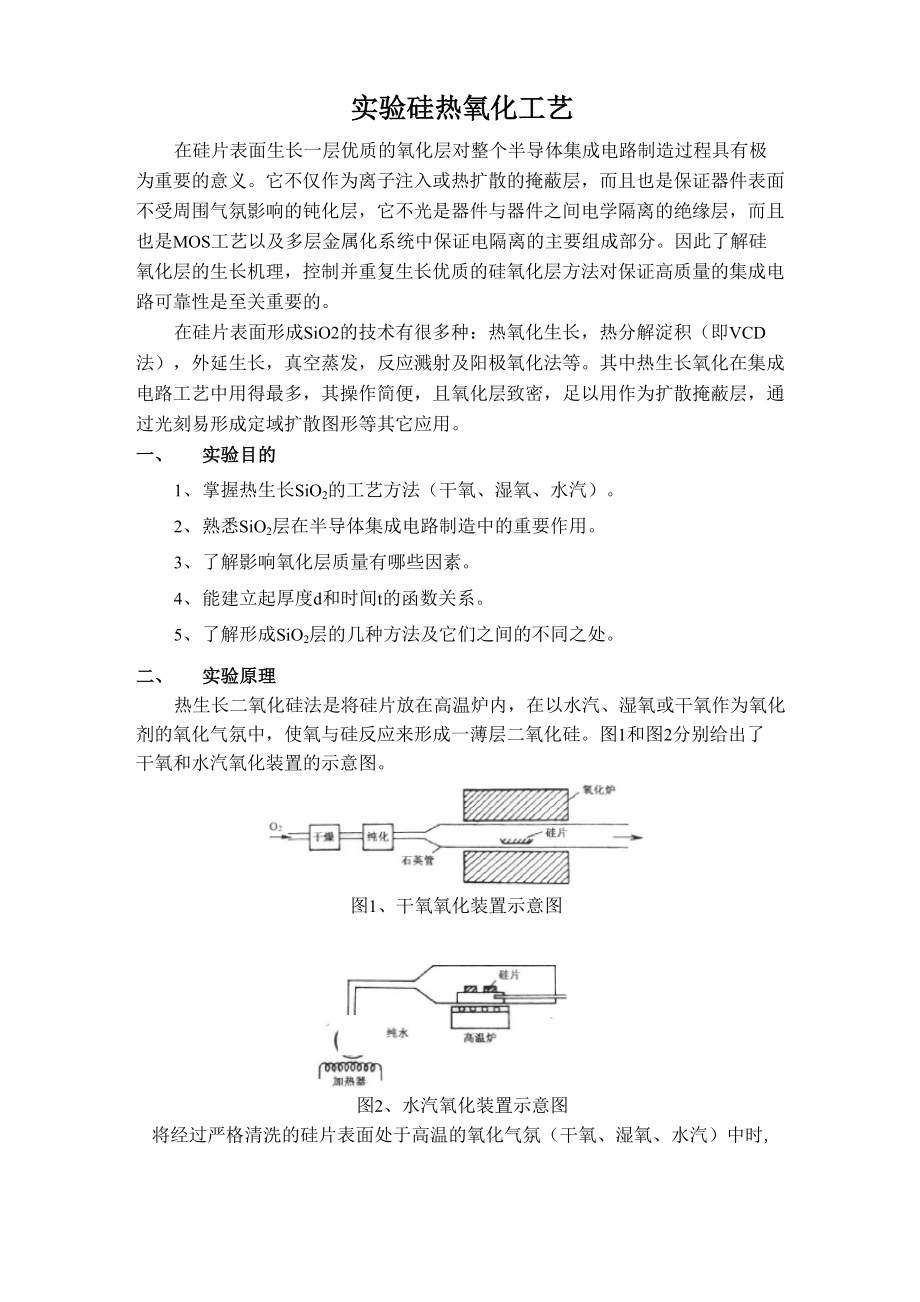

2、层,通 过光刻易形成定域扩散图形等其它应用。一、实验目的1、掌握热生长SiO2的工艺方法(干氧、湿氧、水汽)。2、熟悉SiO2层在半导体集成电路制造中的重要作用。3、了解影响氧化层质量有哪些因素。4、能建立起厚度d和时间t的函数关系。5、了解形成SiO2层的几种方法及它们之间的不同之处。二、实验原理热生长二氧化硅法是将硅片放在高温炉内,在以水汽、湿氧或干氧作为氧化 剂的氧化气氛中,使氧与硅反应来形成一薄层二氧化硅。图1和图2分别给出了 干氧和水汽氧化装置的示意图。图1、干氧氧化装置示意图图2、水汽氧化装置示意图将经过严格清洗的硅片表面处于高温的氧化气氛(干氧、湿氧、水汽)中时,由于硅片表面对氧

3、原子具有很高的亲和力,所以硅表面与氧迅速形成SiO2层。硅的常压干氧和水汽氧化的化学反应式分别为:Si+O2SiO2(21)Si+2H2OSiO2+2H2T(22)如果生长的二氧化硅厚度为x0(m),所消耗的硅厚度为xi,则由定量分析可 知:二 0.46(23)X0即生长lym的SiO2,要消耗掉0.46pm的Si。由于不同热氧化法所得二氧化硅的 密度不同,故值亦不同。图3示出了硅片氧化前后表面位置的变化。图3、SiO2生长对应硅片表面位置的变化当硅片表面生长薄层SiO2以后,它阻挡了 O2或H2O直接与硅表面接触,此时氧原子和水分子必须穿过SiO2薄膜到达SiSiO2界面才能与硅继续反应生

4、长SiO2。显然,随着氧化层厚度的增长,氧原子和水分子穿过氧化膜进一步氧 化就越困难,所以氧化膜的增厚率将越来越小。DealGrove的模型描述了硅氧 化的动力学过程。他们的模型对氧化温度700C至1300C,压强0.2至1个大气 压(也许更高些),生长厚度300A至20000A的干氧和湿氧氧化证明是合适的。通过多种实验已经证明,硅片在热氧化过程中是氧化剂穿透氧化层向Si一SiO2界面运动并与硅进行反应,而不是硅向外运动到氧化膜的外表面进行反 应,其氧化模型如图4所示。氧化剂要到达硅表面并发生反应,必须经历下列三 个连续的步骤:图 4 、 Deal Grove 热氧化模型 从气体内部输运到气体

5、 氧化物界面,其流密度用 F1 表示。 扩散穿透已生成的氧化层,到达 SiO2Si 界面,其流密度用 F2 表示。 在Si表面发生反应生成SiO2,其流密度用f3表示。在氧化过程中,由于SiO2层不断生长,所以SiO2Si界面也就不断向Si内 移动,因此,这里所碰到的是边界随时间变化的扩散问题。我们可以采用准静态 近似,即假定所有反应实际上都立即达到稳定条件,这样变动的边界对扩散过程 的影响可以忽略。在准静态近似下,上述三个流密度应该相等,则有F1=F2=F3(24)附面层中的流密度取线性近似,即从气体内部到气体氧化物界面处的氧 化剂流密度F正比于气体内部氧化剂浓度Cg与贴近SiO2表面上的氧

6、化剂浓度 Cs 的差,数学表达式为F 二 h (C - C )(25)1 g g s其中 h 是气相质量输运(转移)系数。g假定在我们所讨论的热氧化过程中,亨利定律是成立的:即认为在平衡条件 下,固体中某种物质的浓度正比于该物质在固体周围的气体中的分压。于是 SiO2 表面的氧化剂浓度Co正比于贴近SiO2表面的氧化剂分压Ps,则有C 二 HPoS(26)H为亨利定律常数。在平衡情况下,SiO2中氧化剂的浓度C*应与气体(主气流区)中的氧化剂分压Pg成正比,即有C* = HPg( 27)由理想气体定律可以得到PC = g KT( 28)C -二 s KT( 29)把式( 26) ( 29)代入

7、式( 25)中,则有F - h(C* - C )1o(210)hh g(211)HKT其中 h 是用固体中的浓度表示的气相质量输运(转移)系数,而式(210)是 用固体中的浓度表示的附面层中的流密度。通过SiO2层的流密度F2就是扩散流密度,数学表达式为F 二-D Co _ Ci(212)2XD为氧化剂在SiO2中的扩散系数,Co和Ci分别表示SiO2表面和SiO2Si界面 处的氧化剂浓度,XO为SiO2的厚度。如果假定在SiO2Si界面处,氧化剂与Si反应的速率正比于界面处氧化剂 的浓度Ci,于是有F 二 K C(213)3 S iKS为氧化剂与Si反应的化学反应常数。根据稳态条件F=f2=

8、f3,再经过一定的数学运算,可得到Ci和C。的具体表 达式214)C *K K X1 + S + S_Oh D215)当上面两式中扩散系数 D 极大或极小时,硅的热氧化存在两种极限情况。 当D非常小时,q-0, C-C*,这种情况称为扩散控制态。它导致通过氧化层 的氧化输运流量比在Si一SiO2界面处反应的相应流量来得小(因为D小),因此 氧化速率取决于界面处提供的氧。第二种极限情况是D非常大时,C*216)此时称为反应控制态。因为在SiSiO2界面处提供足够的氧,氧化速率是由反 应速率常数KS和Ci (等于C0)所控制。为了计算氧化层生长的速率,我们定义叫为进入单位体积氧化层中氧化的 分子数

9、,由于每立方厘米氧化层中SiO2分子密度为2.2x1022个,每生成一个SiO2 分子需要一个氧分子,或者两个水分子,这样对氧气氧化来说N为2.2x1022/cm3, 对水汽氧化来说N为4.4x1022/cm3。随着SiO2不断生长,界面处的Si也就不断转化为SiO2中的成份,因此Si 表面处的流密度也可表示为F = N dXo(217)31 dt把(214)式代入到(213)式中,并与上式联立,则得到SiO2层的生长厚 度与生长时间的微分方程dXOdtK C *S,K K X1 + S + S_O h D218)这个微分方程的初始条件是X0 (0) =Xi,Xi代表氧化前硅片上原有的SiO2

10、厚度。这样的初始条件适合两次或多次连续氧化的实际情况。微分方程( 218)的解给出了 SiO2的生长厚度与时间的普遍关系式。X 2 + AX 二 B(t +T )OO其中11A 二 2 D K-+卫SB二2DC*N1X 2 + AXT = iiBA和B都是速率常数。方程(219)的解为( 1 + 亠-1A24b 丿(219)220)221)(222)223)在氧化过程中,首先是氧化剂由气体内部扩散到二氧化硅界面处。因为在汽相中扩散速度要比在固相中大得多,所以扩散到二氧化硅与气体界面处的氧化剂是充足的,也就是说SiO2的生长速率不会受到氧化剂在汽相中输运(转移) 速度的影响。因此,SiO2生长的

11、快慢将由氧化剂在SiO2种的扩散速度以及与Si 反应速度中较慢的一个因素所决定,。即存在上面叙述过的扩散控制和表面化学反应控制两种极限情况。从SiO2厚度与生长时间的普遍关系式(223)中也可以得到上述两种极限 情况。当氧化时间很长,即t t和t A2f4B时,则SiO2生长厚度与时间的关 系式可简化为X 2 二 B(t +t )(224)O这种情况下的氧化规律称抛物型规律, B 为抛物型速率常数。由(221)式可 以看到,B与D成正比,所以SiO2的生长速率主要由氧化剂在SiO2中的扩散快 慢所决定,即为扩散控制。当氧化时间很短,即(t + t) A2f4B,则SiO2的厚度与时间的关系式可

12、简 化为XO= (t +t )A225)这种极限情况下的氧化规律称线性规律,B/A为线性速率常数,具体表达式为B K h C *(226)二s -A K + h NS1表1:硅的湿氧氧化速率氧化温度 (C)A (卩m)抛物线型速率常数B (ym2 / h)线性型速率常数B / A (gm h)T12000.050.72014.40011000.110.5104.64010000.2260.2871.2709200.500.2030.4060表2:硅的干氧氧化速率氧化温度A (gm)抛物线型速率常数B (gm2 / h)线性型速率常数B / A (gm h)T12000.0400.0451.12

13、0.02711000.0900.0270.300.07610000.1650.01170.0710.379200.2350.00490.02081.408000.3700.00110.00309.07000.0002681.0表1和表2分别为硅湿氧氧化和干氧氧化的速率常数。图5和图6分别为干 氧氧化层厚度与时间的关系和湿氧氧化层厚度与时间的关系。图5、(111)硅干氧氧化层厚度与时间的关系图6、(111)硅湿氧氧化层厚度与时间的关系由表1和表2以及图5和图6可见,湿氧氧化速率比干氧氧化速率快得多。 虽然干氧方法的生长速度很慢,但生长的SiO2薄膜结构致密,干燥,均匀性和 重复性好,且由于SiO

14、2表面与光刻胶接触良好,光刻时不易浮胶。而湿氧氧化 速率虽然快,但在氧化后的Si片表面存在较多的位错和腐蚀坑,而且还存在着 一层使SiO2表面与光刻胶接触差的硅烷醇(SiOH),因此在生产实践中,普遍 采用干氧f湿氧f干氧交替的氧化方式。这种干、湿氧的交替氧化方式解决了生 长速率和质量之间的矛盾,使生长的SiO2薄膜更好地满足实际生产的要求。氧化层质量的检测包括:测量膜厚、折射率、氧化层中可动正电荷密度、 SiSiO2界面态密度、氧化层的漏电及介质击穿等。三、实验装置1、扩散氧化炉2、椭偏仪3、高频CV测试仪四、实验步骤1、取5片清洗的Si样片,用镊子夹到石英舟上。将炉温控制在1150C,并

15、通入干02,流量为500ml /分钟。将石英舟缓慢推入炉中恒温区,分别以5分 钟、10分钟、20分钟、40分钟、60分钟五种不同时间生长厚度不同的SiO2层。2、另外取一片清洁Si片,再同样温度下,通湿02进行氧化,水温控制在 95C,时间为20分钟。3、用椭偏仪并结合干涉法分别测量上述各氧化层的厚度,并作图求出1150C 下干氧氧化速率常数。4、比较同样时间,同样温度下干、湿氧化薄膜厚度的差别。5、用BT、CV法测量1150C,60分钟干氧生长的氧化层中的可动正 离子密度。五、 实验报告1、明确实验目的,简述氧化的基本原理。2、简述氧化的操作步骤,指出干、湿氧化的不同。3、为什么同样温度,同样时间下生长的氧化层,干氧化薄膜的厚度小于湿 氧化膜层的厚度?4、实验数据列表并作 d2t 图,从图中求出生长速率常数 C。5、试分析SiO2层中可动正电荷的来源。

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。