注塑和吹瓶模具基础知识

注塑和吹瓶模具基础知识

《注塑和吹瓶模具基础知识》由会员分享,可在线阅读,更多相关《注塑和吹瓶模具基础知识(5页珍藏版)》请在装配图网上搜索。

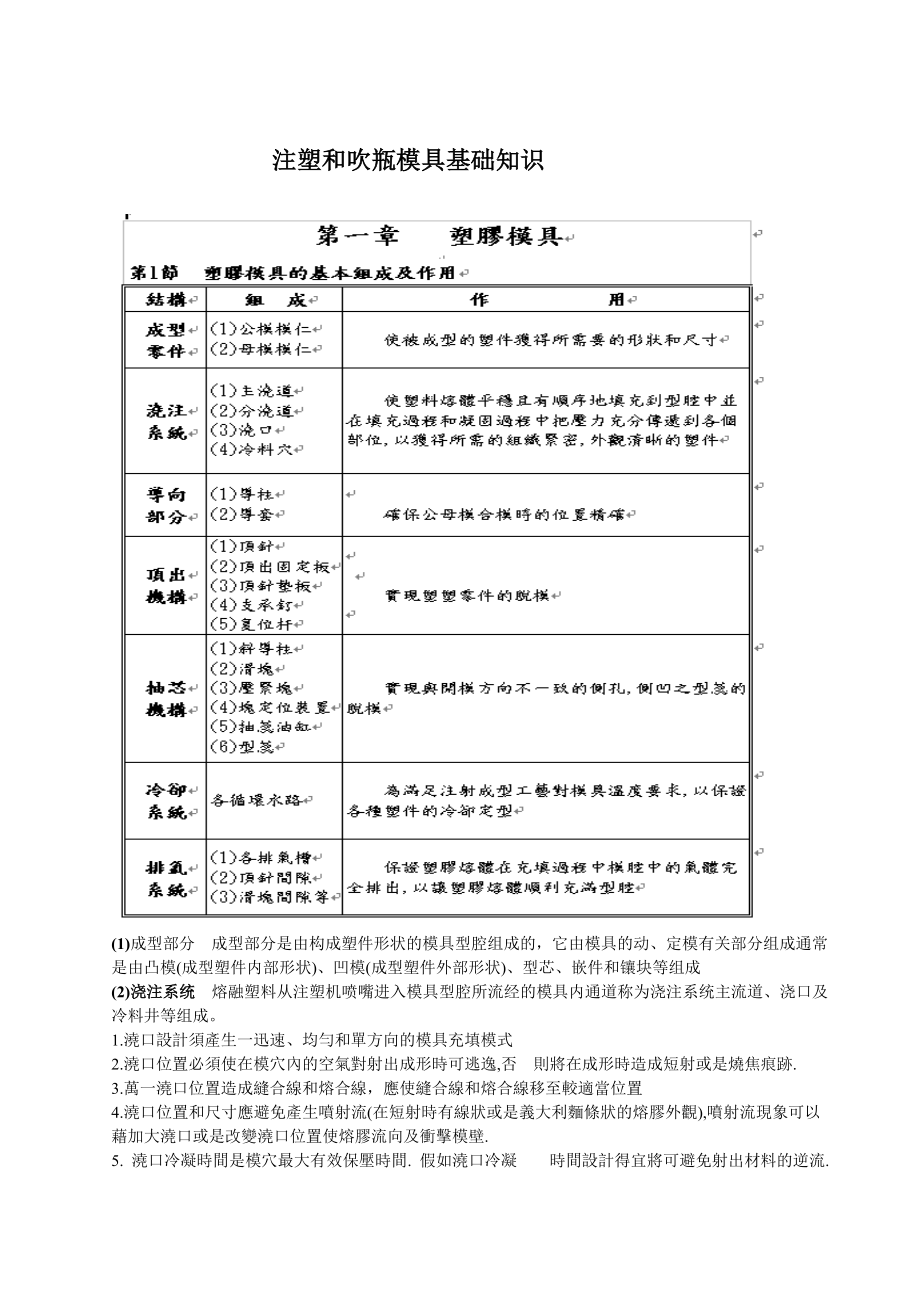

1、注塑和吹瓶模具基础知识(1)成型部分 成型部分是由构成塑件形状的模具型腔组成的,它由模具的动、定模有关部分组成通常是由凸模(成型塑件内部形状)、凹模(成型塑件外部形状)、型芯、嵌件和镶块等组成(2)浇注系统 熔融塑料从注塑机喷嘴进入模具型腔所流经的模具内通道称为浇注系统主流道、浇口及冷料井等组成。1.澆口設計須產生一迅速、均勻和單方向的模具充填模式 2.澆口位置必須使在模穴內的空氣對射出成形時可逃逸,否 則將在成形時造成短射或是燒焦痕跡.3.萬一澆口位置造成縫合線和熔合線,應使縫合線和熔合線移至較適當位置4.澆口位置和尺寸應避免產生噴射流(在短射時有線狀或是義大利麵條狀的熔膠外觀),噴射流現象

2、可以藉加大澆口或是改變澆口位置使熔膠流向及衝擊模壁.5. 澆口冷凝時間是模穴最大有效保壓時間. 假如澆口冷凝 時間設計得宜將可避免射出材料的逆流.6.澆口位置應置於成形品最厚的區域, 最好是在不影響模製 品的功能和外觀之處. (3)导向 定位机构 为了确保动、定模之间的正确导向与定位,通常在动、定模部分采用导柱、导套或在动、定模部分设置互相吻合 (4.1)侧向抽芯 旋转 机构 塑件上的侧向如有凹、凸形状的孔或凸台,这就需要有侧向的凹、凸模或型芯来成型。在塑件被推出之前,必须先拔出侧向凸模或抽出侧向型芯,然后方能顺利脱出。使侧向凸模或侧向型芯移动的机构称为侧向抽芯机构。 (5.2)顶出机构 顶出

3、机构是指模具分型以后将塑件顶出的装置(又称脱模机构)杆、复位杆、顶杆固定扳、顶板、主流道拉料杆等组成。 (6)冷却加热系统(温控) 1.提高生產力. 2.保証一幅模具的有效利用在熱塑性塑膠射出成型的周期中,模具的冷卻時間占整個周期的三分之二以上.有效的冷卻迴路設計可減少冷卻時間,因而增加總生產量;再者,均勻的冷卻可降低因熱傳不均而產生的殘余應力.從而控制成品翹曲,以維持成形品尺寸的精準度和穩定性,進而改善產品的品質. 为了使熔融塑料在模具型腔内尽快固化成型,提高生产效率,一些塑料成型时必须对模具进行冷却,通常是在模具上开设冷却水道,当塑料充满型腔并经一定的保压时间后,水道通以循环冷水对模具进行

4、冷却。(7) 排气 注射模、压铸模、吹塑模、徽挤模及拉延模等成形模具,必须考虑排气系统,尤其对成形大型制品、精密制品及其易分解产生气体的树脂尤为重要。排气系统可以置换出模具型腔内的空气和物料中逸出的气体,确保制件的高质量。 B注塑成型模具内气体的来源主要有以下几个:型腔和浇注系统中存在的空气;塑料原料含有的水分在高温下蒸发而产生的水蒸气;高温下塑料分解产生的气体;塑料中某些添加剂挥发或发生化学反应所产生的气体,如热固性塑料成型时,常常由于化学反应而产生气体。排气不良对产品的影响 一烧焦当溶融材料填充速度比模穴内的排气速度快的话,模穴内的空气被压缩立刻达到高温(这种现象称为断热压缩),成形品与高

5、温空气接角的部分产生烧焦,而成黑色。二由于在模穴内闭气阻力阻止了溶融材料的流动,减缓流速,造成填充不良现象。另外闭铛于模穴内的气体量最后残留于模穴内,如果不会千百万烧焦也会造成填充不良的现象。这种情形在吸湿性大的材料的预备干燥不完全时最容易发生。三溢料模穴内的空气与气体量,抑制了溶融材料的流动,使分割面扩充,造成与扩大投影面积相同效果,使分模面上浮,而产生溢料。四其它问题排气不完全造成的成形不良不气泡,银线,喷嘴纹,外表污点等。无如如何,模穴内空气或气体被闭锁于内的话,不仅阻碍溶融材料的流动,使速度下降,而且要采用较大的射出压力在注射模试模生产中常会出现填充不足。压缩空气灼伤、制品内部很高的内

6、应力、表面流线和熔合线等现象。对于这些现象除了应首先调整注塑工艺外,还要考虑模具浇口是否合理。当注塑工艺和浇口这两个问题都排除以后;那么模具的排气就是主要的问题了,解决这一问题的主要手段是开设排气槽。排气槽的作用 排气槽的作用主要有两点。一是在注射熔融物料时,排除模腔内的空气;二是排除物料在加热过程中产生的各种气体。越是薄壁制品,越是远离浇口的部位,排气槽的开设就显得尤为重要。另外对于小型件或精密零件也要重视排气槽的开设,因为它除了能避免制品表面灼伤和注射量不足外,还可以消除制品的各种缺陷,减少模具污染等。那么,模腔的排气怎样才算充分呢?一般来说,若以最高的注射速率注射熔料,在制品上却未留下焦

7、斑,就可以认为模腔内的排气是充分的。 排气方式 模腔排气的方法很多,但每一种方法均须保证:排气槽在排气的同时,其尺寸设计应能防止物料溢进槽内;其次还要防止堵塞。除了在分型面上对模腔排气外,还可以通过在浇注系统的料流末端位置设排气槽,以及沿顶出杆四周留出间隙的方式达到排气的目的。因为排气槽开的深度、宽度以及位置的选择;如果不适当,产生的飞边毛刺,将影响制品的美观和精度。因此上述间隙的大小以防止顶出杆四周出现飞边为限。分型面、顶针、斜顶、排气塞,排气网格、滑块、排气槽。如模具的排气性能差则容易产生气泡、银纹、云雾、充型不满、表面焦痕、断续注射等不良。因此,模具上要设有布局合理的排气结构才能避免排气

8、不很好所带来的制品不良,常见的几种气方式如下:1 排气槽排气功能。对于成形大、中型塑件的模具,需排除的气体量多,通常都应开设排气槽通常开设在分型面上凹模一边。排气槽的位置以处于熔体流动未端为好,排气槽尺寸以气体能顺利地排出而不溢料为原则。2. 分型面排气功能。对于小型模具,可利用分型面间隙排气,但分型面须位于熔体流动未。3. 拼镶件缝隙排气。对于组合式的凹模或型腔,可利用其拼合的缝隙排气。4. 推杆间隙排气。利用推杆与模板或型芯的配合间隙排气,或有意曾加推杆与模板的间隙。5. 粉未烧结合金块排气。粉未烧结合金是用球状颗粒合金烧结而成的材料,强度较差,但质地疏松,允许气体通过。在需排气的部位放置

9、一块这样的合金即可达到排气的要求,但其底部通气孔直径不宜太大,以防止型腔压力将其挤压变形。(8) 摩擦部件的润滑,其它机械机构 吹塑模具结构有几种类型?各有什么特点?塑料中空制品成型用的吹塑模具结构类型,有等距离开闭模板式、铰链式、三开或四开式及特殊结构形式等。 (1)等距离开闭式模具 等距离开闭式模具结构,是组成制品型腔的两半模体,工作时可采用水平或垂直上下方向,等距离进行开闭模动作;也可采用一块模板固定,而由另一块模板移动来完成模具的开闭模动作。 (2)铰链式模具 铰链式模具结构特点是组成制品型腔的两半模体由铰链连接成-体,两半模板由手动或机械.、气压、液压驱动,以铰链为支点,沿着固定的圆

10、弧线动作,完成两半模板的开闭模动作。这种模具结构简单,也较容易制造,比较适合结构形状简单的中空制品吹塑成型。由于锁模力较小,吹塑较大型中空制品易出现飞边。 (3)三开或四开式模具 塑料中空制品结构如果有的顶部向下凹,有的底部无切料线或上下部位无法脱模时,就应考虑应用三开或四开式模具结构。制品脱模时,先把模具中的上下模板移开,再移开左右模板,方可取出制品。 (4)特殊结构形式模具 吹塑成型的中空制品种类很多,对于一些特殊形式的中空制品成型,如双层壁结构中空制品、带有空气夹层的箱体及多层材料复合成型的异型中空制品等制品的成型,就应该应用特殊结构形式模具,以满足制品成型的需要。中空吹塑成型模具结构如下图所示。这类模具由动模、定模、冷却装置、切口部分和导向部分组成。模具的型腔基本上是对称的两个半模按分型面进行开合。 中空吹塑模结构及夹坯口 1动模2定模3水管4上切口 5余料槽6下切口7导柱8螺钉

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 届高考英语复习课件:专题一-名词和冠词

- 动物微生物_第八章免疫学基础理论课件

- 届高考语文一轮教学课件文言断句和翻译

- 届高考英语一轮复习考案选修7-Unit-4课件

- 槟榔的危害课件

- 动物疾病诊疗过程-兽医学概论(动物科学专业使用)课件

- 届高考英语一轮复习考案必修2-Unit-4课件

- 发动机进气系统故障课件

- 届高考英语二轮专题复习(湖南专用)阅读简答课件

- 常见酿酒葡萄品种简绍课件

- 届高考英语高效备考复习阅读理解微技能与新题型特训13课件

- 部编版小学语文二年级上册知识总结复习ppt课件全册

- 材料成形装备及自动化课件

- 届高考英语一轮复习学通语法教学课件-第-讲-动词的时态和语态-新人教版

- 厄尔尼诺和拉尼娜ppt课件