汽车制造工艺及其自动化文档资料

汽车制造工艺及其自动化文档资料

《汽车制造工艺及其自动化文档资料》由会员分享,可在线阅读,更多相关《汽车制造工艺及其自动化文档资料(312页珍藏版)》请在装配图网上搜索。

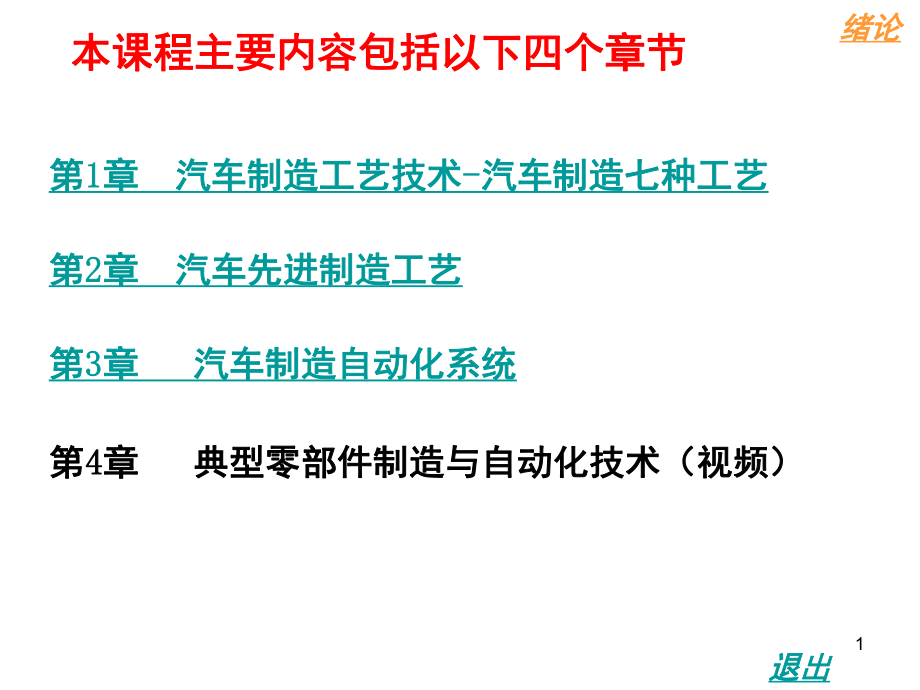

1、1本课程主要内容包括以下四个章节本课程主要内容包括以下四个章节绪论绪论第第4 4章章 典型零部件制造与自动化技术(视频)典型零部件制造与自动化技术(视频)第第1 1章章 汽车制造工艺技术汽车制造工艺技术-汽车制造七种工艺汽车制造七种工艺 第第2 2章章 汽车先进制造工艺汽车先进制造工艺第第3 3章章 汽车制造自动化系统汽车制造自动化系统 退出退出2 汽车制造工艺是以汽车制造中的工艺问题为研汽车制造工艺是以汽车制造中的工艺问题为研究对象,比较系统的阐述了汽车制造工艺的一些基究对象,比较系统的阐述了汽车制造工艺的一些基本理论、内容以及涉及汽车制造的各种工艺过程。本理论、内容以及涉及汽车制造的各种工

2、艺过程。汽车制造工艺过程包括:铸造、锻造、冲压、汽车制造工艺过程包括:铸造、锻造、冲压、焊接、电镀、涂漆以及装配,讲述内容时我们主要焊接、电镀、涂漆以及装配,讲述内容时我们主要突出其工艺工程,而不关注其工艺设计以及工艺实突出其工艺工程,而不关注其工艺设计以及工艺实现时要求和工艺质量控制,力求突出汽车制造的特现时要求和工艺质量控制,力求突出汽车制造的特点。点。比如电镀锌工艺:碱水脱脂比如电镀锌工艺:碱水脱脂-水洗水洗-碱洗碱洗-水洗水洗-电解脱脂电解脱脂-水洗水洗-碱水洗碱水洗-镀锌镀锌-水洗水洗-钝化处理钝化处理-水洗水洗-热水洗,我们只说明电镀的分类、特点、其制造工热水洗,我们只说明电镀的分

3、类、特点、其制造工序和工序的注意事项以及检验方法,不关注具体每序和工序的注意事项以及检验方法,不关注具体每种工许如何实现。种工许如何实现。绪论绪论返回返回3 传统制造技术吸收计算机、信息、自动化、新材传统制造技术吸收计算机、信息、自动化、新材料和现代管理技术,并综合应用产品的开发、设计、料和现代管理技术,并综合应用产品的开发、设计、生产、管理、市场开发和售后服务,并取得社会经济生产、管理、市场开发和售后服务,并取得社会经济效益的综合技术。效益的综合技术。生产工艺与生产规模、生产方式以及生产设备都生产工艺与生产规模、生产方式以及生产设备都有关系,汽车先进制造工艺:有关系,汽车先进制造工艺:绪论绪

4、论 返回返回4 制造自动化是人类在长期的生产活动中不断追制造自动化是人类在长期的生产活动中不断追求的目标。在计算机用于自动化之前,自动化的功求的目标。在计算机用于自动化之前,自动化的功能目标是以省力为主要目的,以代替人的体力劳动。能目标是以省力为主要目的,以代替人的体力劳动。随着计算机和信息技术的发展,计算机和信息技术随着计算机和信息技术的发展,计算机和信息技术作为自动化技术的重要手段,使自动化的视野大大作为自动化技术的重要手段,使自动化的视野大大扩展,自动化的功能目标不再仅仅是代替人的体力扩展,自动化的功能目标不再仅仅是代替人的体力劳动,而且还须代替人的部分脑力劳动。劳动,而且还须代替人的部

5、分脑力劳动。绪论绪论 促使制造业逐渐由劳动密集型产业向技术密集型促使制造业逐渐由劳动密集型产业向技术密集型和知识密集型产业转变。制造自动化技术是制造业发和知识密集型产业转变。制造自动化技术是制造业发展的重要标志,体现了一个国家科技水平的高低。采展的重要标志,体现了一个国家科技水平的高低。采用制造自动化技术不仅显著地提高劳动生产率、大幅用制造自动化技术不仅显著地提高劳动生产率、大幅度提高产品质量、提高经济效益,还有效地改善劳动度提高产品质量、提高经济效益,还有效地改善劳动条件、提高劳动者的素质、有利于产品更新、带动相条件、提高劳动者的素质、有利于产品更新、带动相关技术的发展,大大提高企业的市场竞

6、争能力。关技术的发展,大大提高企业的市场竞争能力。5 广义广义制造自动化则包含了产品设计自动化、企制造自动化则包含了产品设计自动化、企业管理自动化、加工过程自动化和质量控制自动化等业管理自动化、加工过程自动化和质量控制自动化等产品制造全过程以及各个环节综合集成自动化,以使产品制造全过程以及各个环节综合集成自动化,以使产品制造过程实现高效、优质、低耗、及时、洁净的产品制造过程实现高效、优质、低耗、及时、洁净的目标。目标。绪论绪论 狭义狭义制造自动化的含义是生产车间内产品的制造自动化的含义是生产车间内产品的机械加工和装配检验过程的自动化,包括切削加工自机械加工和装配检验过程的自动化,包括切削加工自

7、动化、工件装卸自动化、工件储运自动化、零件与产动化、工件装卸自动化、工件储运自动化、零件与产品清洁及检验自动化、断屑与排屑自动化、装配自动品清洁及检验自动化、断屑与排屑自动化、装配自动化、机器故障诊断自动化等。化、机器故障诊断自动化等。6 主要讲狭义的自动化主要讲狭义的自动化机械加工过程以及与此机械加工过程以及与此关系紧密的物料储运、质量控制、装配等过程。关系紧密的物料储运、质量控制、装配等过程。绪论绪论 1、加工设备自动化、加工设备自动化 2、物流自动化、物流自动化 3、刀具自动化、刀具自动化 4、装配自动化、装配自动化 5、检测自动化、检测自动化返回返回71.1.机械制造工艺的定义机械制造

8、工艺的定义铸造铸造1.1 1.1 概述概述机械制造工艺是将各种原材料通过改变其形状、机械制造工艺是将各种原材料通过改变其形状、尺寸、性能或相对位置,使之成为成品或半成品的方尺寸、性能或相对位置,使之成为成品或半成品的方法和过程。机械制造工艺是机械制造业的一项重要基法和过程。机械制造工艺是机械制造业的一项重要基础技术。础技术。机械制造工艺流程是由原材料和能源的提供、毛机械制造工艺流程是由原材料和能源的提供、毛坯和零件成形、机械加工、材料改性与处理、装配与坯和零件成形、机械加工、材料改性与处理、装配与包装、质量检测与控制等多个工艺环节组成。包装、质量检测与控制等多个工艺环节组成。8机械制造工艺按其

9、功能的不同可分为三个阶段:机械制造工艺按其功能的不同可分为三个阶段:零件毛坯的成形准备阶段,包括原材料切割、零件毛坯的成形准备阶段,包括原材料切割、焊接、铸造、锻压加工成形等;焊接、铸造、锻压加工成形等;机械切削加工阶段,包括车削、钻削、铣削、机械切削加工阶段,包括车削、钻削、铣削、刨削、镗削、磨削加工等;刨削、镗削、磨削加工等;表面改性处理阶段,包括热处理、电镀、化学表面改性处理阶段,包括热处理、电镀、化学镀、热喷涂、涂装等。镀、热喷涂、涂装等。铸造铸造在现代机械制造工艺中,上述阶段的划分逐渐变在现代机械制造工艺中,上述阶段的划分逐渐变得模糊、交叉,甚至合而为一得模糊、交叉,甚至合而为一.1

10、0/24/202292 2、铸造定义、铸造定义铸造铸造 铸造是熔炼金属,制造铸型,并将熔融金属浇入铸造是熔炼金属,制造铸型,并将熔融金属浇入铸型,凝固后获得一定形状和性能的铸件的成型方法。铸型,凝固后获得一定形状和性能的铸件的成型方法。熔炼金属熔炼金属铸铸 型型1)是机械零件毛坯或成品零件热加工的一种重要工艺方法。是机械零件毛坯或成品零件热加工的一种重要工艺方法。2)用铸造方法制造的毛坯或零件称为铸件。用铸造方法制造的毛坯或零件称为铸件。3)普通铸件尺寸精度不高、表面粗糙,须切削加工才成为零件普通铸件尺寸精度不高、表面粗糙,须切削加工才成为零件是制造复杂结构金属件的最灵活、最经济的成形方法,是

11、目是制造复杂结构金属件的最灵活、最经济的成形方法,是目前零件毛坯生产的主要方法。前零件毛坯生产的主要方法。103 3、铸造优缺点、铸造优缺点 铸造铸造优点:优点:1 1)可以生产出形状复杂,特别是具有复杂内腔的零)可以生产出形状复杂,特别是具有复杂内腔的零 件毛坯,如各种箱体、床身、机架等。件毛坯,如各种箱体、床身、机架等。2 2)铸造生产的适应性广,工艺灵活性大。工业上常)铸造生产的适应性广,工艺灵活性大。工业上常 用的金属材料均可用来进行铸造,铸件的重量可用的金属材料均可用来进行铸造,铸件的重量可 由几克到几百吨,壁厚可由由几克到几百吨,壁厚可由0.5mm0.5mm到到1m1m左右。左右。

12、3 3)铸造用原材料大都来源广泛,价格低廉,并可直)铸造用原材料大都来源广泛,价格低廉,并可直 接利用废机件,故铸件成本较低接利用废机件,故铸件成本较低。缺点:缺点:1 1)铸造组织疏松、晶粒粗大,内部易产生缩孔、缩)铸造组织疏松、晶粒粗大,内部易产生缩孔、缩 松、气孔等缺陷,因此,铸件的力学性能,特别松、气孔等缺陷,因此,铸件的力学性能,特别 是冲击韧度低于同种材料的锻件。是冲击韧度低于同种材料的锻件。2 2)铸件质量不够稳定。)铸件质量不够稳定。11机床、内燃机、重型机器机床、内燃机、重型机器机机 械械 类类 别别风机、压缩机风机、压缩机拖拉机拖拉机农业机械农业机械汽车汽车%709060

13、8050 70 40 7020 30 各类机械工业中铸件重量比各类机械工业中铸件重量比一般机器设备一般机器设备45 904 4、应用、应用 铸造铸造12汽缸体、汽缸盖、曲轴、凸轮轴汽缸体、汽缸盖、曲轴、凸轮轴 汽车典型铸件举例汽车典型铸件举例部件部件变速器变速器发动机发动机离合器离合器制动器制动器零件名称零件名称拨叉、变速器壳拨叉、变速器壳离合器盘离合器盘制动鼓、制动盘、制动钳制动鼓、制动盘、制动钳铸造铸造13铸造铸造141.2 1.2 铸造方式铸造方式铸造铸造1.1.砂型铸造砂型铸造 用型砂紧实成型的铸造方法称为砂型铸造。砂型用型砂紧实成型的铸造方法称为砂型铸造。砂型铸造是应用最广泛的一种铸

14、造方法,其主要工序包括:铸造是应用最广泛的一种铸造方法,其主要工序包括:制造模样,制备造型材料、造型、造芯、合型、熔炼、制造模样,制备造型材料、造型、造芯、合型、熔炼、浇注、落砂、清理与检验等。浇注、落砂、清理与检验等。砂型在取出铸件后便损坏,故称为一次铸型。砂砂型在取出铸件后便损坏,故称为一次铸型。砂型浇注的铸件约占铸件总产量的型浇注的铸件约占铸件总产量的9090左右。左右。1)1)手工造型手工造型手工造型是全部用手工或手动工具完成的造型工序手工造型是全部用手工或手动工具完成的造型工序 砂型不同:两箱造型、三箱造型、脱箱造型、地砂型不同:两箱造型、三箱造型、脱箱造型、地坑造型、组芯造型坑造型

15、、组芯造型15特点:操作灵活、适应性广、工艺装备简单、成本低,特点:操作灵活、适应性广、工艺装备简单、成本低,但其铸件质量差、生产率低、劳动强度大、技术水平但其铸件质量差、生产率低、劳动强度大、技术水平要求高要求高模样不同:整模造型、分模造型、挖砂造型、假箱造模样不同:整模造型、分模造型、挖砂造型、假箱造型、活块造型、刮板造型。型、活块造型、刮板造型。2)2)机器造型机器造型 机器造型是指用机器全部完成或至少完成紧砂操机器造型是指用机器全部完成或至少完成紧砂操作的造型工序。作的造型工序。造型方法有:压实紧实、高压紧实、震击紧实、震造型方法有:压实紧实、高压紧实、震击紧实、震压紧实、微震紧实、抛

16、砂紧实、射压紧实、射砂紧实。压紧实、微震紧实、抛砂紧实、射压紧实、射砂紧实。特点:铸件尺寸精确、表面质量好、加工余量小,但特点:铸件尺寸精确、表面质量好、加工余量小,但需要专用设备,投资较大,适合大批量生产。需要专用设备,投资较大,适合大批量生产。铸造铸造162.2.特种铸造特种铸造 分类:熔模铸造、消失模(实型)铸造、金属型铸分类:熔模铸造、消失模(实型)铸造、金属型铸造、压力铸造、低压铸造、离心铸造、陶瓷型铸造、电造、压力铸造、低压铸造、离心铸造、陶瓷型铸造、电磁铸造、爆炸成型等。磁铸造、爆炸成型等。铸造铸造 以金属模取代砂型模,可使铸件尺寸精确,表面光以金属模取代砂型模,可使铸件尺寸精确

17、,表面光洁,内部致密,铸件可实少切削或无切削加工。洁,内部致密,铸件可实少切削或无切削加工。每一种特种铸造方法都有其自身的特点,应用场合都每一种特种铸造方法都有其自身的特点,应用场合都有一定的局限性,一般仅适用于中小型铸件的生产,除熔有一定的局限性,一般仅适用于中小型铸件的生产,除熔模铸造适用于铸钢件外,大多数特种铸造方法仅局限于有模铸造适用于铸钢件外,大多数特种铸造方法仅局限于有色合金铸件。色合金铸件。173 3清洁清洁(绿色绿色)铸造技术铸造技术 清洁铸造技术的主要内容有:清洁铸造技术的主要内容有:1)1)采用洁净的能源采用洁净的能源:如以铸造焦代替冶金焦;以少粉如以铸造焦代替冶金焦;以少

18、粉尘、少熔渣的感应电炉熔化代替冲天炉熔化,以减轻在尘、少熔渣的感应电炉熔化代替冲天炉熔化,以减轻在熔炼过程对空气的污染。熔炼过程对空气的污染。2)2)采用无砂和少砂的特种铸造工艺采用无砂和少砂的特种铸造工艺:如压力铸造、金如压力铸造、金属型铸造、金属型覆砂铸造、挤压铸造等,改善操作者属型铸造、金属型覆砂铸造、挤压铸造等,改善操作者工作环境。工作环境。3)3)使用清洁无毒的工艺材料使用清洁无毒的工艺材料:如研究使用无毒无味的如研究使用无毒无味的变质剂、精炼剂、粘结剂,用湿型砂无毒无污染粉料光变质剂、精炼剂、粘结剂,用湿型砂无毒无污染粉料光洁剂代替煤粉等。洁剂代替煤粉等。铸造铸造184)4)采用高

19、溃散性型砂工艺采用高溃散性型砂工艺:如树脂砂、改性酯硬化水玻璃砂工艺。如树脂砂、改性酯硬化水玻璃砂工艺。5)5)研究开发多种废弃物的再生和综合利用技术研究开发多种废弃物的再生和综合利用技术:如铸造旧砂的再生回收技术、熔炼炉渣的处理和综如铸造旧砂的再生回收技术、熔炼炉渣的处理和综合利用技术。合利用技术。6)6)研制开发铸造机器人或机械手研制开发铸造机器人或机械手:以代替工人在恶劣条件下工作。以代替工人在恶劣条件下工作。铸造铸造191.3 1.3 铸造工艺铸造工艺 铸造工艺主要包括铸造工艺主要包括:造型与制芯、熔化、铸造、造型与制芯、熔化、铸造、热处理、落砂处理;实际加工中,从实际用途出发,热处理

20、、落砂处理;实际加工中,从实际用途出发,注意汽车铸件的质量,对铸造工艺的特殊要求。注意汽车铸件的质量,对铸造工艺的特殊要求。2 2、汽车铸件的质量要求、汽车铸件的质量要求 铸件形状复杂、尺寸精度高、采用薄壁铸件、材铸件形状复杂、尺寸精度高、采用薄壁铸件、材质稳定、要求足够的耐压性和抗压性。质稳定、要求足够的耐压性和抗压性。3 3、铸造技术、铸造技术 造型技术、熔炼技术、材质选择以及铸造方法上造型技术、熔炼技术、材质选择以及铸造方法上进行特殊处理。进行特殊处理。铸造铸造 1 1、铸件工艺性要求、铸件工艺性要求 铸件结构的合理性、对铸造方法要有适应性铸件结构的合理性、对铸造方法要有适应性201)1

21、)铸件应有合理的壁厚铸件应有合理的壁厚2)2)铸件壁厚应力求均匀铸件壁厚应力求均匀1 1、铸件结构的合理性、铸件结构的合理性3)3)铸件壁的联接形式要合理铸件壁的联接形式要合理4)4)尽量避免过大的水平面尽量避免过大的水平面5)5)避免冷却收缩受阻和有利于减小变形避免冷却收缩受阻和有利于减小变形2 2、铸件结构的工艺性、铸件结构的工艺性 1)1)铸件的外形设计:少的分型面、尽量使分型面铸件的外形设计:少的分型面、尽量使分型面垂直、避免外部侧凹、结构上要有斜度垂直、避免外部侧凹、结构上要有斜度 2)2)铸件的内腔设计:少用型芯、型芯安放稳固、铸件的内腔设计:少用型芯、型芯安放稳固、排气容易、清砂

22、方便、避免封闭空腔排气容易、清砂方便、避免封闭空腔铸造铸造返回返回21造型技术:造型技术:可通过真空吸砂、气流吹砂、气动压实、可通过真空吸砂、气流吹砂、气动压实、液动挤压和气冲等工艺手段获得高紧实率铸型(或高液动挤压和气冲等工艺手段获得高紧实率铸型(或高速高压造型机)速高压造型机)熔化技术:熔化技术:采用感应炉,或者冲天炉与低频感应炉相采用感应炉,或者冲天炉与低频感应炉相结合的双联熔化方式。结合的双联熔化方式。铸造技术:铸造技术:结合材料、应用场合、生产规模以及各种结合材料、应用场合、生产规模以及各种铸造方法本身的特点,选用合适的铸造技术。铸造方法本身的特点,选用合适的铸造技术。铸造铸造22铸

23、造铸造 砂型铸造基本工艺过程砂型铸造基本工艺过程零件图零件图铸造工艺图铸造工艺图模样图、芯盒图、铸型装配图模样图、芯盒图、铸型装配图制造模样及芯盒制造模样及芯盒混制芯砂混制芯砂预处理造型材料预处理造型材料混制型砂混制型砂造型造型制芯制芯准备准备炉料炉料熔炼熔炼金属金属浇注浇注化验化验落砂、清理落砂、清理检验检验热处理或热处理或防锈处理防锈处理合格铸件合格铸件合型合型烘干铸型烘干铸型烘干芯子烘干芯子23熔模铸造基本工艺过程熔模铸造基本工艺过程241.4 1.4 质量控制质量控制1 1、影响铸件质量的主要因素、影响铸件质量的主要因素铸造铸造 铸造方案、造型、熔化、浇注、后处理铸造方案、造型、熔化、

24、浇注、后处理等每一个过程都可能影响到铸件的质量等每一个过程都可能影响到铸件的质量 1 1)铸造方案是影响铸造缺陷和经济性)铸造方案是影响铸造缺陷和经济性的重要因素,根据材料、壁厚、形状、铸造方的重要因素,根据材料、壁厚、形状、铸造方法选择;法选择;2 2、控制因素、控制因素 2 2)型砂配比、砂粒度对铸件的尺寸精度)型砂配比、砂粒度对铸件的尺寸精度和表面粗糙度有重要影响;和表面粗糙度有重要影响;3 3)砂型硬度和含水量与气孔和缩孔有密)砂型硬度和含水量与气孔和缩孔有密切影响;切影响;25 4 4)熔化与浇注条件、铁水成分也是影响)熔化与浇注条件、铁水成分也是影响铸件质量的重要因素;铸件质量的重

25、要因素;3 3、质量控制、质量控制1 1)外观检查)外观检查2 2)尺寸检查)尺寸检查3 3)材料检查)材料检查4 4)耐压防漏检查)耐压防漏检查5 5)无损探伤检查)无损探伤检查26两箱造型两箱造型 最基本的造型方法,铸型由成对的上型和下型构成,操作最基本的造型方法,铸型由成对的上型和下型构成,操作简单。适用于各种生产批量和各种大小的铸件。简单。适用于各种生产批量和各种大小的铸件。27三箱造型三箱造型 由上、中、下三型构成。中型高度需与铸件由上、中、下三型构成。中型高度需与铸件两个分型面的两个分型面的间距间距相适应。三箱造型操作费工,主要适用于具有两个分型面相适应。三箱造型操作费工,主要适用

26、于具有两个分型面的单件、小批生产的铸件。的单件、小批生产的铸件。28利用车间地面砂床作为铸型的下箱。利用车间地面砂床作为铸型的下箱。大铸件需在砂床下面铺焦炭,埋上出气管,以便浇注时引气。大铸件需在砂床下面铺焦炭,埋上出气管,以便浇注时引气。地坑造型仅用或不用上箱即可造型,减少了造砂箱的费用和时地坑造型仅用或不用上箱即可造型,减少了造砂箱的费用和时间,但造型费工、生产率低,要求工人技术水平高。间,但造型费工、生产率低,要求工人技术水平高。适用于砂箱不足,或生产要求不高的中、大型铸件。适用于砂箱不足,或生产要求不高的中、大型铸件。地坑造型地坑造型29 组芯造型组芯造型(壳型铸造)(壳型铸造)是用若

27、干块砂芯组合成铸型,而无需砂箱。可提高铸件是用若干块砂芯组合成铸型,而无需砂箱。可提高铸件的精度,但成本高。适用于大批量生产形状复杂的铸件。的精度,但成本高。适用于大批量生产形状复杂的铸件。30 模样是整体的,分型面是平面,铸型型腔全部在半个铸模样是整体的,分型面是平面,铸型型腔全部在半个铸型内,其造型简单,铸件不会产生错型缺陷。适用于铸件最大型内,其造型简单,铸件不会产生错型缺陷。适用于铸件最大截面在一端,且为平面的铸件。截面在一端,且为平面的铸件。整模造型整模造型31挖砂造型挖砂造型 整体模样,分型面为曲面。为便于起模,造型时用手工挖整体模样,分型面为曲面。为便于起模,造型时用手工挖去阻碍

28、起模的型砂、其造型费工、生产率低,工人技术水平要去阻碍起模的型砂、其造型费工、生产率低,工人技术水平要求高。用于分型面不是平面的单件、小批生产铸件。求高。用于分型面不是平面的单件、小批生产铸件。32分模造型分模造型 将模样沿最大截面处分成两半,型腔位于上、下两个砂将模样沿最大截面处分成两半,型腔位于上、下两个砂箱内,造型简单省工。常用于最大截面在中部的铸件。箱内,造型简单省工。常用于最大截面在中部的铸件。33刮板造型刮板造型 用刮板代替实体模样造型,降低模样成本,节约木材,用刮板代替实体模样造型,降低模样成本,节约木材,缩短生产周期。生产率低,工人技术水平要求高。缩短生产周期。生产率低,工人技

29、术水平要求高。用于有等截面或回转体的大、中型铸件的单件、小批生用于有等截面或回转体的大、中型铸件的单件、小批生产,如带轮、铸管、弯头等。产,如带轮、铸管、弯头等。铸造铸造返回返回34熔模铸造的主要特点及适用范围熔模铸造的主要特点及适用范围1 1)铸件的精度和表面质量较高,尺寸公差等级可达)铸件的精度和表面质量较高,尺寸公差等级可达IT14-IT11IT14-IT11,表面粗糙度,表面粗糙度RaRa值可达值可达12.5mm-1.6mm12.5mm-1.6mm。2 2)适用于各种合金铸件。)适用于各种合金铸件。3 3)可制造形状较复杂的铸件,铸出孔的最小直径为)可制造形状较复杂的铸件,铸出孔的最小

30、直径为0.5mm0.5mm,最小壁厚可达,最小壁厚可达0.3mm0.3mm。4 4)工艺过程较复杂,生产同期长,制造费用和消耗)工艺过程较复杂,生产同期长,制造费用和消耗的材料费用较高,多用于小型零件(从几十克到的材料费用较高,多用于小型零件(从几十克到几千克),一般不超过几千克),一般不超过25kg25kg。35金属型铸造金属型铸造概念:把液体金属浇入用金属制成的铸型内,而获把液体金属浇入用金属制成的铸型内,而获得铸件的方法称为金属型铸造。由于金属型可重得铸件的方法称为金属型铸造。由于金属型可重复使用,故又称为永久型。复使用,故又称为永久型。为保证使用寿命,制造金属型的材料具备如下的性能:高

31、的耐热性和导热性,反复受热不变形,不破坏;一定的强度、韧性及耐磨性;好的切削加工性能。金属型材料一般选用铸铁、碳素钢或低合金钢金属型材料一般选用铸铁、碳素钢或低合金钢。36金属型铸造的工艺过程:金属型铸造的工艺过程:金属型预热:预热温度通过试验来确定,一般不低于150。刷涂料:金属型表面应喷刷一层耐火涂料(厚0.30.4mm),以保护型壁表面,免受金属液的直接冲蚀和热击。浇注:金属型的导热能力强,浇注温度应比砂型铸造高2030。铝合金680740,铸铁13001370,锡青铜11001150,薄壁小件取上限,厚壁大件取下限。开型时间:要根据不同的铸件选用合适的开型时间,具体数值需通过试验来确定

32、。37金属型铸造的特点和应用范围金属型铸造的特点和应用范围1)金属型铸件冷却快,组织致密,力学性能高。2)铸件的精度和表面质量较高3)浇冒口尺寸较小,液体金属耗量减少,一般可节约1530%。4)不用砂或少用砂。主要缺点:金属型无透气和退让性,铸件冷却速度大,容易产生浇不到、冷隔、裂纹等缺陷。应用范围:大批量生产形状简单的有色金属铸件,如铝活塞、汽缸体、汽缸盖、泵体、水泵叶轮、铜合金轴瓦、轴套等。38金属型铸造金相组织39金属型示意图40压力铸造压力铸造概念:概念:将熔融金属液在高压下快速压入铸型,并在压力凝将熔融金属液在高压下快速压入铸型,并在压力凝固,而获得铸件的方法称为压力铸造,简称压铸。

33、固,而获得铸件的方法称为压力铸造,简称压铸。常用压射压力为常用压射压力为51500MPa51500MPa,充填速度约,充填速度约550m/s550m/s,充充填时间很短,约填时间很短,约0.010.010.2s0.2s。应用范围:应用范围:主要用于大批量生产低熔点的有色合金(如铝、镁、主要用于大批量生产低熔点的有色合金(如铝、镁、锌合金)中、小型铸件,在汽车、航空、仪表、锌合金)中、小型铸件,在汽车、航空、仪表、电子电器等部门获得广泛应用电子电器等部门获得广泛应用。41压力铸造的优点:压力铸造的优点:1 1)压铸件尺寸精度高,表面质量好,尺寸公差等级)压铸件尺寸精度高,表面质量好,尺寸公差等级

34、可达可达CT47CT47,表面粗糙度达,表面粗糙度达Ra1.612.5mRa1.612.5m,有时可,有时可达达0.8m0.8m,一般不需机加工即可直接使用。,一般不需机加工即可直接使用。2 2)压力铸造在快速、高压下成型,可压铸出形状复)压力铸造在快速、高压下成型,可压铸出形状复杂、轮廓清晰的薄壁精密铸件,铝合金铸件最小壁杂、轮廓清晰的薄壁精密铸件,铝合金铸件最小壁厚可达厚可达0.5 mm0.5 mm,最小孔径,最小孔径0.7 mm0.7 mm。3 3)铸件组织致密,力学性能好,其抗拉强度比砂型)铸件组织致密,力学性能好,其抗拉强度比砂型铸件提高铸件提高2540%2540%,但伸长率有所降低

35、。,但伸长率有所降低。4 4)生产率高,劳动条件好。)生产率高,劳动条件好。42压力铸造的缺点压力铸造的缺点1 1)压铸时,高速液流会包住大量空气,凝固后在铸)压铸时,高速液流会包住大量空气,凝固后在铸件表皮下形成许多气孔,故压铸件不宜进行较多件表皮下形成许多气孔,故压铸件不宜进行较多余量的切削加工,以免气孔外露。余量的切削加工,以免气孔外露。2 2)压铸黑色金属时,压铸型寿命很低,困难较大。)压铸黑色金属时,压铸型寿命很低,困难较大。3 3)设备投资大,生产准备周期长。)设备投资大,生产准备周期长。43压力铸机分类 按照压室是否浸入坩埚炉中分为:热室压铸机和冷室式压铸机 冷室式压铸机按照压射

36、活塞工作方式分为:立式和卧式压铸机;立式也有热室和冷室44热室和冷室45卧式压铸原理46离心铸造离心铸造名词解释:名词解释:是将液体金属浇入高速旋转的铸型中,使其在是将液体金属浇入高速旋转的铸型中,使其在离心力作用下凝固成形的铸造方法。离心力作用下凝固成形的铸造方法。应用范围:应用范围:广泛用于生产管、套类铸件,如铸铁管、铜套、广泛用于生产管、套类铸件,如铸铁管、铜套、汽缸套、双金属轧辊、滚筒、耐热钢管道、特殊钢汽缸套、双金属轧辊、滚筒、耐热钢管道、特殊钢无缝钢管毛坯等。无缝钢管毛坯等。47离心铸造的特点离心铸造的特点1 1)铸件在离心力作用下结晶,组织致密,无缩孔、)铸件在离心力作用下结晶,

37、组织致密,无缩孔、缩松、气孔、夹渣等缺陷,力学性能好。缩松、气孔、夹渣等缺陷,力学性能好。2 2)铸造圆形中空铸件时,可省去型芯和浇注系统,)铸造圆形中空铸件时,可省去型芯和浇注系统,简化了工艺,节约了金属。简化了工艺,节约了金属。3 3)便于制造双金属铸件,如钢套镶铸铜衬,其结合)便于制造双金属铸件,如钢套镶铸铜衬,其结合面牢固、耐磨,可节约铜合金。面牢固、耐磨,可节约铜合金。4 4)离心铸造内表面粗糙,尺寸不易控制,需要增加)离心铸造内表面粗糙,尺寸不易控制,需要增加加工余量来保证铸件质量,且不适宜生产易偏析的加工余量来保证铸件质量,且不适宜生产易偏析的合金。合金。48离心铸造示意图离心铸

38、造示意图a)立式离心铸造立式离心铸造 b)立式离心浇注成形铸件立式离心浇注成形铸件 c)卧式离心铸造卧式离心铸造1,16浇包浇包 2,14铸型铸型 3,13液体金属液体金属 4带轮和带带轮和带 5旋转轴旋转轴 6铸件铸件 7电动机电动机 8浇注系统浇注系统 9型腔型腔 10型芯型芯 11上型上型 12下型下型 15浇注槽浇注槽 17端盖端盖49陶瓷型铸造是指用陶瓷质耐火材料制成铸型而获得铸件的方法。是指用陶瓷质耐火材料制成铸型而获得铸件的方法。特点:陶瓷型的材料与熔模铸造的壳型相似,铸件精度和表面质量与熔模铸造相当;适合于高熔点、难加工材料的铸造;与熔模铸造相比,铸件大小 基本不受限制,工艺简

39、单、投资少、生产周期短。缺点:陶瓷型铸造原材料价格贵,不适宜于铸造大批量、形状复杂的铸件,且生产工艺过程难以实现自 动化和机械化。应用:适于制造小批量、较大尺寸精密铸件,多用于模具的生产(如金属型、压铸模、塑料模、锻模等),还用于生产喷嘴、阀体、齿轮、钻探用钻头、开凿隧道用刀具等。50陶瓷型铸造工艺过程工艺过程(a)模样(b)砂套造型(c)灌桨(d)喷烧(e)合型(f)铸件51陶瓷型铸造工艺过程工艺过程52实型铸造实型铸造EPC(Expendable Pattern Casting)又称消失模铸造。是用泡沫塑料代替木模和金属模又称消失模铸造。是用泡沫塑料代替木模和金属模样,造型后不取出模样,当

40、浇入高温金属液时泡沫样,造型后不取出模样,当浇入高温金属液时泡沫塑料模样气化消失,金属液填充模样的位置,冷却塑料模样气化消失,金属液填充模样的位置,冷却凝固后获得铸件的方法。凝固后获得铸件的方法。53实型铸造工艺过程实型铸造工艺过程54实型铸造特点 不用起模、不用型芯、不合型,简化了造型工艺,并减少了由制芯、取模、合型引起的铸造缺陷及废品;干砂造型,砂处理系统大大简化,落砂容易,改善劳动条件;不分型,铸件无飞翅毛刺,使清理打磨工作量减少 50%以上。缺点:消失模气化造成空气污染;泡沫模具设计生产周期长,成本高,产品要有相当批量才有经济效益;生产大尺寸铸件时,由于模样易变形,须采取防变形措施。5

41、5实型铸造应用范围实型铸造应用范围适用于各类合金(钢、铁、铜、铝等合金)适用于各类合金(钢、铁、铜、铝等合金)适合于结构复杂(铸件的形状可相当复杂)、难以适合于结构复杂(铸件的形状可相当复杂)、难以起模或活块和外芯较多的铸件,如模具、气缸头、起模或活块和外芯较多的铸件,如模具、气缸头、管件、曲轴、叶轮、壳体、艺术品、床身、机座等管件、曲轴、叶轮、壳体、艺术品、床身、机座等。561.1.锻造的实质锻造的实质1.1 1.1 概述概述利用金属材料的塑性,借助于外力的作用,使材利用金属材料的塑性,借助于外力的作用,使材料发生塑性变形,从而获得所需的形状、尺寸和一定料发生塑性变形,从而获得所需的形状、尺

42、寸和一定组织性能锻件的加工方法。组织性能锻件的加工方法。2.2.锻造工艺的分类锻造工艺的分类1)1)热锻热锻:终锻温度高于再结晶温度,工作温度高终锻温度高于再结晶温度,工作温度高于模具温度的锻造。于模具温度的锻造。2)2)冷锻冷锻:在室温下或者低于再结晶温度的锻造。在室温下或者低于再结晶温度的锻造。3)3)温锻温锻:介于热锻和冷锻之间的加热锻造。介于热锻和冷锻之间的加热锻造。4)4)等温锻等温锻:具有带加热和保温装置,成型时模具具有带加热和保温装置,成型时模具与坯料等温的锻造。与坯料等温的锻造。锻造锻造573 3、常用的锻造方法常用的锻造方法1)1)自由锻的实质自由锻的实质a)a)实质:在冲击

43、力或压力的作用下,通过上下抵铁实质:在冲击力或压力的作用下,通过上下抵铁等通用工具,使金属发生塑性变形而成型的过程。等通用工具,使金属发生塑性变形而成型的过程。b)自由自由:金属在水平面的各个方向变形不受限制。金属在水平面的各个方向变形不受限制。c)c)分类分类手工自由锻:手工自由锻:生产率低,劳动强度大,锤击力小。生产率低,劳动强度大,锤击力小。应用应用:生产小型锻件。生产小型锻件。锻造锻造58d)d)自由锻的特点和应用:自由锻的特点和应用:特点:工具简单,费用少;特点:工具简单,费用少;各种重量的锻件都能适应;各种重量的锻件都能适应;生产率低生产率低 ,劳动条件差;,劳动条件差;只能锻形状

44、简单件,精度低加工余量大。只能锻形状简单件,精度低加工余量大。应用:应用:单件、小批最经济;大型锻件它是唯一的方法。单件、小批最经济;大型锻件它是唯一的方法。机械自由锻:机械自由锻:空气锤:落下部分的重量空气锤:落下部分的重量4040750750公斤,只公斤,只 能锻造能锻造100100公斤以下的小型锻件。公斤以下的小型锻件。空气空气蒸气锤:落下部分的重量蒸气锤:落下部分的重量0.50.55 5 吨,可以锻造小于吨,可以锻造小于15001500公斤的中小件。公斤的中小件。产生几千吨的压力(最大产生几千吨的压力(最大1200012000吨),吨),用于大型锻件,可达用于大型锻件,可达300300

45、吨。吨。锤上自由锻:锤上自由锻:水压机上锻造:水压机上锻造:锻造锻造592)2)模型锻造(简称模锻)模型锻造(简称模锻)a)a)实质:在压力或冲击力的作用下迫使坯料沿锻实质:在压力或冲击力的作用下迫使坯料沿锻模模膛变形而获得锻件的方法。模模膛变形而获得锻件的方法。b)b)锻模:用高强度金属制成,其模膛形状与锻件一致。锻模:用高强度金属制成,其模膛形状与锻件一致。c)c)分类:分类:锤上模锻:所用设备主要是蒸气锤上模锻:所用设备主要是蒸气空气锤,适用于空气锤,适用于 小于小于150150公斤的小型锻件。公斤的小型锻件。压力机上模锻:压力机上模锻:在压力作用下迫使工件变形,所用在压力作用下迫使工件

46、变形,所用 的设备主要有:的设备主要有:曲柄压力机、平锻机、曲柄压力机、平锻机、磨擦压力机磨擦压力机。锻造锻造60d)d)特点和应用:特点和应用:锻件的形状可以较复杂;锻件的形状可以较复杂;纤维组织比较完整,提高了零件的机械性能;纤维组织比较完整,提高了零件的机械性能;尺寸精度高;生产率高;操作简单;大批量生产成本低;尺寸精度高;生产率高;操作简单;大批量生产成本低;设备费用高;设备费用高;适用于中小型锻件的大批量生产,重量适用于中小型锻件的大批量生产,重量150150公斤,批量公斤,批量25002500件。件。锻造锻造61a)a)实质:在自由锻设备上使用胎模生产锻件的方法。实质:在自由锻设备

47、上使用胎模生产锻件的方法。b)b)胎模是一种简单的模具。胎模是一种简单的模具。c)c)特点:锻模不固定在设备上,可以和自由锻相结特点:锻模不固定在设备上,可以和自由锻相结合。合。d)d)用途:小型锻件的中小批量生产(大于用途:小型锻件的中小批量生产(大于200200件)。件)。3)3)胎模胎模锻锻锻造锻造621.2 1.2 锻造工艺锻造工艺 锻造工艺主要包括锻造工艺主要包括:落料、成型、锻件检验以及落料、成型、锻件检验以及原材料与毛坯的热处理等个工序。原材料与毛坯的热处理等个工序。2 2、毛坯、毛坯 5 5、后续处理、后续处理 1 1、原材料、原材料 3 3、自由锻、自由锻 4 4、模锻、模锻

48、锻造锻造 6 6、锻件检验、锻件检验63锻造用原材料锻造用原材料返回返回1 1、锻造用坯料一般为棒、板、管状的黑色金属、有、锻造用坯料一般为棒、板、管状的黑色金属、有色金属和贵金属。色金属和贵金属。2 2、圆柱体毛坯要考虑高径比、圆柱体毛坯要考虑高径比H/d,H/d,当高径比当高径比H/dH/d22时,时,要预制坯,防止在成形过程中弯曲失稳,或产生弯要预制坯,防止在成形过程中弯曲失稳,或产生弯曲,形成折叠;曲,形成折叠;H/dH/d较小时,可采用板料下料。较小时,可采用板料下料。3 3、薄板毛坯采用普通冲裁落料或精密冲裁下料、薄板毛坯采用普通冲裁落料或精密冲裁下料4 4、观察和分析、观察和分析

49、宏观缺陷,一般包括裂纹、疤痕、折宏观缺陷,一般包括裂纹、疤痕、折叠和夹杂等。叠和夹杂等。锻造锻造64 下料是自由锻和模锻的第一道工序。下料是自由锻和模锻的第一道工序。不同的下料方式,直接影响着锻件的精度、材料的不同的下料方式,直接影响着锻件的精度、材料的消耗、模具与设备的安全以及后续工序过程的稳定。消耗、模具与设备的安全以及后续工序过程的稳定。传统的下料方法的下料品质均不太理想,断口不齐,传统的下料方法的下料品质均不太理想,断口不齐,坯料的长度与品质重复精度低。坯料的长度与品质重复精度低。离子束切割、电火花线切割等新型下料方法,能锯切离子束切割、电火花线切割等新型下料方法,能锯切 很硬的材料,

50、剪切品质很好,但成本高,不宜用于很硬的材料,剪切品质很好,但成本高,不宜用于 大批量生产。大批量生产。金属带锯下料既能得到高的下料精度,又能适应大批金属带锯下料既能得到高的下料精度,又能适应大批 量生产。量生产。1 1)下料和下料方法)下料和下料方法2 2)下料方法的优缺点)下料方法的优缺点锻造锻造65传统的下料方式传统的下料方式 锻造锻造661 1、剪切法、剪切法一般棒料剪切法一般棒料剪切法一般棒料剪切法有:剪床剪切、冲床剪切。一般棒料剪切法有:剪床剪切、冲床剪切。在剪床上剪切的棒料截面尺寸在在剪床上剪切的棒料截面尺寸在1515(150150200200)mm mm。剪床的大小,一般由强度极

51、限为剪床的大小,一般由强度极限为450MPa450MPa的钢材被剪的钢材被剪切的最大直径表示。切的最大直径表示。2 2、剪切缺陷、剪切缺陷 1 1)端面裂纹;)端面裂纹;2 2)端面剪切斜度过大;)端面剪切斜度过大;3 3)毛刺;)毛刺;4 4)端面上产生凹陷;)端面上产生凹陷;5 5)较大的压痕;)较大的压痕;锻造锻造671 1、锯切法、锯切法 一般锯切:弓形锯锯条往复运动,锯割效率低,一般锯切:弓形锯锯条往复运动,锯割效率低,而且锯断大直径圆钢时,锯条要加厚,材料利用率降而且锯断大直径圆钢时,锯条要加厚,材料利用率降低。低。2 2、其它下料方法、其它下料方法砂轮切断:由于砂轮高速旋转下的热

52、影响,产生粉砂轮切断:由于砂轮高速旋转下的热影响,产生粉 尘,噪音,污染环境。尘,噪音,污染环境。可燃气体熔断:主要是在切断的过程中受到熔断热影可燃气体熔断:主要是在切断的过程中受到熔断热影 响,材料的组织会发生变化,形成变质层,需采响,材料的组织会发生变化,形成变质层,需采 用热处理工艺过程消除这种变化。用热处理工艺过程消除这种变化。放电切割:成本高,普及率低,不能广泛用于钢材的放电切割:成本高,普及率低,不能广泛用于钢材的 切断,只宜于应用在经过热处理以后的模具以及切断,只宜于应用在经过热处理以后的模具以及 高硬材料零件的切割。高硬材料零件的切割。激光切割:在板料加工上用得较多,但在棒材、

53、型材激光切割:在板料加工上用得较多,但在棒材、型材 的切割上用得较少。的切割上用得较少。锻造锻造68锻前加热:提高金属塑性,降低变形抗力,使坯料易于锻前加热:提高金属塑性,降低变形抗力,使坯料易于 变形并获得良好的锻件。变形并获得良好的锻件。锻后冷却和热处理:获得良好的锻后组织,便于机械加锻后冷却和热处理:获得良好的锻后组织,便于机械加 工。工。1、锻件加热、锻件加热2、加热方法:火焰加热和电加热、加热方法:火焰加热和电加热 1 1)、火焰加热)、火焰加热 利用燃料燃烧时所产生利用燃料燃烧时所产生 的热量,通过对流、的热量,通过对流、辐射加热坯料。辐射加热坯料。燃料来源方便、加热炉修造容易、燃

54、料来源方便、加热炉修造容易、加热费低、适应性强。加热费低、适应性强。缺点:劳动条件差,加热速度慢,缺点:劳动条件差,加热速度慢,质量低、热效率低。质量低、热效率低。应用范围:大、中、小型坯料。应用范围:大、中、小型坯料。锻造锻造691 1)电阻加热)电阻加热电阻加热与火焰加热原理相同,根据发热元件的电阻加热与火焰加热原理相同,根据发热元件的不同分为:不同分为:电阻炉加热、电阻炉加热、盐浴炉加热、接触电加热盐浴炉加热、接触电加热2 2)感应加热)感应加热 坯料放入通过交变电流的螺旋线圈内,利用电磁坯料放入通过交变电流的螺旋线圈内,利用电磁感应发热直接加热。感应发热直接加热。优点:速度快、质量好、

55、温度易控制、烧损少、优点:速度快、质量好、温度易控制、烧损少、易实现机械化。适于精密成形的加热。易实现机械化。适于精密成形的加热。缺点:投资费用高,加热的坯料尺寸范围窄、电缺点:投资费用高,加热的坯料尺寸范围窄、电能消耗大。能消耗大。2 2 电加热电加热利用电能转换热能来加热坯料。利用电能转换热能来加热坯料。锻造锻造返回返回701)1)自由锻工艺过程特征自由锻工艺过程特征(1 1)工具简单,通用性强,灵活性大,适合单件和)工具简单,通用性强,灵活性大,适合单件和小批锻件的生产。小批锻件的生产。(2 2)工具与坯料部分接触,逐步变形,所需设备)工具与坯料部分接触,逐步变形,所需设备功率比模锻小,

56、可锻造大型锻件。功率比模锻小,可锻造大型锻件。(3 3)靠人工操作控制锻件的形状和尺寸,效率)靠人工操作控制锻件的形状和尺寸,效率低、劳动强度大。低、劳动强度大。锻造锻造71 2)2)自由锻工序分类自由锻工序分类(1)1)基本工序:镦粗、拔长、冲孔、芯轴扩孔、芯轴基本工序:镦粗、拔长、冲孔、芯轴扩孔、芯轴拔长、弯曲切割错移扭转、锻接等。拔长、弯曲切割错移扭转、锻接等。(2)2)辅助工序:钢锭倒棱、预压钳把、分段压痕等。辅助工序:钢锭倒棱、预压钳把、分段压痕等。(3)3)修整工序:鼓形滚圆、端面平整、弯曲校正等。修整工序:鼓形滚圆、端面平整、弯曲校正等。锻造锻造72自由锻工序自由锻工序1 1锻造

57、锻造73预压钳把钢锭倒棱分段压痕 辅助工序辅助工序自由锻工序自由锻工序2 2锻造锻造74弯曲校正鼓形滚圆端面平整修整工序修整工序自由锻工序自由锻工序3 3锻造锻造751 1 模锻模锻 1)1)含义含义:利用模具使坯料变形而获得锻件的锻造利用模具使坯料变形而获得锻件的锻造方法称为模锻。方法称为模锻。2)2)成形方法成形方法:开式模锻、闭式模锻、挤压、顶镦。开式模锻、闭式模锻、挤压、顶镦。2 2 开式开式模锻模锻1)1)概述概述 开式模锻时,上模和下模间的间隙不断变小,变开式模锻时,上模和下模间的间隙不断变小,变形结束时,上下模完全打靠。从坯料开始接触模具到形结束时,上下模完全打靠。从坯料开始接触

58、模具到上下模打靠,锻造坯料最大外廓始终敞开,即飞边的上下模打靠,锻造坯料最大外廓始终敞开,即飞边的仓部未完全充满。仓部未完全充满。2)2)特点特点 锻造过程中形成横向飞边,飞边既能帮助锻件充满锻造过程中形成横向飞边,飞边既能帮助锻件充满模膛,也可放松对坯料体积的要求。飞边是工艺废料,模膛,也可放松对坯料体积的要求。飞边是工艺废料,一般在后续工序中切除。一般在后续工序中切除。锻造锻造76开式模锻示意图如下:开式模锻示意图如下:开式模锻示意图开式模锻示意图3)3)开式模锻的成形过程大体分为三个阶段:开式模锻的成形过程大体分为三个阶段:a)a)锻粗阶段锻粗阶段:锻粗阶段是开式模锻的第一阶段锻粗阶段是

59、开式模锻的第一阶段,整个坯料都产生变形,在坯料内部近似存在分流面。整个坯料都产生变形,在坯料内部近似存在分流面。锻造锻造77 b)b)充满模膛阶段充满模膛阶段:充满模膛阶段是开式模锻的第充满模膛阶段是开式模锻的第二阶段二阶段,这时下模膛已经充满,凸台部分尚未充满,这时下模膛已经充满,凸台部分尚未充满,金属开始流入飞边槽。随着桥部金属变薄,金属流入金属开始流入飞边槽。随着桥部金属变薄,金属流入飞边的阻力增大,迫使金属流向凸台和角部,直到完飞边的阻力增大,迫使金属流向凸台和角部,直到完全充满模膛,变形区仍然遍布整个坯料。全充满模膛,变形区仍然遍布整个坯料。c)c)打靠阶段打靠阶段:打靠阶段是开式模

60、锻的第三阶段打靠阶段是开式模锻的第三阶段,此此时金属已完全充满模膛,但上、下模面尚未打靠(锤时金属已完全充满模膛,但上、下模面尚未打靠(锤上模锻结束时要打靠),多余金属挤入飞边槽,锻造上模锻结束时要打靠),多余金属挤入飞边槽,锻造变形力急剧上升,变形区缩小为模锻件中心部分区域。变形力急剧上升,变形区缩小为模锻件中心部分区域。锻造锻造783 3 闭式闭式模锻模锻1)1)概述概述 闭式模锻即无飞边模锻闭式模锻即无飞边模锻 。主要优点是:锻件的几。主要优点是:锻件的几何形状、尺寸精度和表面品质最大限度地接近产品,何形状、尺寸精度和表面品质最大限度地接近产品,省去了飞边。与开式模锻相比,可以大大提高金

61、属材省去了飞边。与开式模锻相比,可以大大提高金属材料的利用率。料的利用率。2)2)闭式模锻的形成条件闭式模锻的形成条件a)a)、坯料体积准确;、坯料体积准确;b)b)、坯料形状合理并且能够在模膛内准确定位;、坯料形状合理并且能够在模膛内准确定位;c)c)、设备的打击能量或打击力可以控制;、设备的打击能量或打击力可以控制;d)d)、设备上有顶出装置。、设备上有顶出装置。锻造锻造793)3)闭式模锻的形成过程闭式模锻的形成过程 a)a)第一阶段第一阶段:由上模与坯料接触,坯料开始变形到由上模与坯料接触,坯料开始变形到与模膛侧壁接触为止,此阶段变形力增加相对较慢。与模膛侧壁接触为止,此阶段变形力增加

62、相对较慢。b)b)第二阶段第二阶段:第第1 1阶段结束到金属基本充满模膛为阶段结束到金属基本充满模膛为止,此阶段的变形力比第止,此阶段的变形力比第1 1阶段增大阶段增大2323倍,但倍,但H2H2很很小。小。c)c)第三阶段第三阶段:坯料基本上已成为不变形的刚体,只坯料基本上已成为不变形的刚体,只有在极大的模锻力作用下才能使端部的金属产生变形,有在极大的模锻力作用下才能使端部的金属产生变形,形成纵向飞刺。形成纵向飞刺。锻造锻造803 3 挤压挤压1)1)概述概述 挤压是金属在三个方向不同压应力作用下,从模挤压是金属在三个方向不同压应力作用下,从模孔中挤出或流入模腔内以获得所需尺寸、形状制品或孔

63、中挤出或流入模腔内以获得所需尺寸、形状制品或零件的锻造工艺。零件的锻造工艺。2)2)特点特点 采用挤压不但可以提高金属塑性,生产复杂截面形采用挤压不但可以提高金属塑性,生产复杂截面形状的制品,而且可以提高锻件精度,改善锻件力学性状的制品,而且可以提高锻件精度,改善锻件力学性能,提高生产率和节约金属材料等。能,提高生产率和节约金属材料等。锻造锻造814 4 顶镦顶镦 1)1)概述概述 指杆件的局部镦粗工艺过程。因为顶镦工艺过程常指杆件的局部镦粗工艺过程。因为顶镦工艺过程常常在平锻机上完成,有时也称为平锻工艺常在平锻机上完成,有时也称为平锻工艺 。2)2)特点特点 顶镦的生产效率高,在生产中应用较

64、普遍。螺钉、顶镦的生产效率高,在生产中应用较普遍。螺钉、汽车半轴等用顶镦生产最为适宜。顶镦的关键是使坯汽车半轴等用顶镦生产最为适宜。顶镦的关键是使坯料在顶镦过程中不产生弯曲,或仅有少量弯曲但不能料在顶镦过程中不产生弯曲,或仅有少量弯曲但不能折叠。折叠。3)3)分类分类 顶镦根据模具结构和变形过程中金属的流动方式分顶镦根据模具结构和变形过程中金属的流动方式分为闭式平锻(左)和开式平锻(右)两种。为闭式平锻(左)和开式平锻(右)两种。锻造锻造82两种平锻工艺示意图两种平锻工艺示意图锻造锻造返回返回83后续处理后续处理 1 1 现象现象 开式模锻件上的飞边,带孔锻件中的连皮,均开式模锻件上的飞边,带

65、孔锻件中的连皮,均需切除;需切除;为了消除模锻件的残余应力、改善其组织和性为了消除模锻件的残余应力、改善其组织和性能,需要进行热处理;能,需要进行热处理;为了清除锻件表面氧化皮,便于检验表面缺陷为了清除锻件表面氧化皮,便于检验表面缺陷和进行切削加工,要进行表面清理;和进行切削加工,要进行表面清理;锻件在出模、切边、热处理、清理过程中若有锻件在出模、切边、热处理、清理过程中若有较大变形,应进行校正;较大变形,应进行校正;对于精度要求高的锻件,则要进行精压;最终对于精度要求高的锻件,则要进行精压;最终还要检验锻件的品质。还要检验锻件的品质。2 2 意义意义锻造锻造84 后续工序对锻件品质有很大影响

66、,尽管模锻出来后续工序对锻件品质有很大影响,尽管模锻出来的锻件品质好,若后续工序处理不当,仍会造成废、的锻件品质好,若后续工序处理不当,仍会造成废、次品。次品。后续工序在整个锻件生产过程中所占的时间常常后续工序在整个锻件生产过程中所占的时间常常比模锻工序长。这些工序安排得合理与否,直接影响比模锻工序长。这些工序安排得合理与否,直接影响锻件的生产率和成本。锻件的生产率和成本。3 3 处理工艺处理工艺1)1)切边与冲孔切边与冲孔 切边和冲孔通常在切边压力机或摩擦压力机上进行,切边和冲孔通常在切边压力机或摩擦压力机上进行,切边模和冲孔模主要由冲头(凸模)和凹模组成。切切边模和冲孔模主要由冲头(凸模)和凹模组成。切边时,锻件放在凹模洞口上,在冲头的推压下,锻件边时,锻件放在凹模洞口上,在冲头的推压下,锻件的飞边被凹模剪切,同锻件分离。由于冲头、凹模之的飞边被凹模剪切,同锻件分离。由于冲头、凹模之间有间隙,在剪切过程中伴有弯曲、拉伸现象。通常间有间隙,在剪切过程中伴有弯曲、拉伸现象。通常切边冲头推压锻件,只起传递压力的作用,而凹模的切边冲头推压锻件,只起传递压力的作用,而凹模的刃口起剪切作用。但

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。