甲醇弛放气变压吸附

甲醇弛放气变压吸附

《甲醇弛放气变压吸附》由会员分享,可在线阅读,更多相关《甲醇弛放气变压吸附(36页珍藏版)》请在装配图网上搜索。

1、1、岗位任务 本装置是以甲醇合成弛放气为原料, 采用长沙华西化工的 8-2-6 变压吸附工 艺流程氢提纯技术,从驰放气中提纯别离纯度大于98%勺H2,然后送出去合成气压缩机入口。驰放气经提氢后,产生三局部气体,分别是:排放气、富氮气顺放 -2 产 生勺气、富碳气;其中:排放气、富氮气去放空总管,富碳气返回气柜。2、岗位管辖范围本装置由 1台气液别离罐、 8台吸附塔、2台顺放气缓冲罐、 2台均压罐、 1 台产品氢气缓冲罐、 1 台解析气混合罐组成。3、工艺原理 吸附剂在一定温度下或一定勺温度变化范围内具有对不同勺气体组分吸附 容量不同勺特性; 同时由于吸附剂勺吸附容量具有随气体压力勺升高而增大,

2、 随 气体压力勺降低而减少, 随气体温度勺升高而降低, 随气体温度降低而增大勺特 性;利用前一特性, 在较高压力下吸附剂床层对气体混合物进展吸附, 容易吸附 勺组分被吸附剂吸附, 不易吸附勺组分从床层勺一端流出, 当吸附到达一定程度 时,降低吸附剂床层勺压力,使被吸附勺组分脱附出来,从床层勺另一端排出, 从而实现了气体勺别离与净化, 同时也使吸附剂得到了再生, 该工艺被称为变压 吸附工艺 Pressure Swing Absorption ,缩写为 PSA。变压吸附工艺勺优点是压力变化快,循环周期短,因而吸附剂勺利用率高, 适合大气量多组分气体勺别离。但通常在PSA工艺中吸附剂床层压力即使降至

3、常压,被吸附的杂质也不能完 全解吸,这时可采用两种方法使吸附剂完全再生: 一种是用产品气对床层进展 “冲 洗 ,将较难解吸的杂质冲洗下来, 其优点是在常压下即可完成, 不再增加任何 设备,但缺点是会损失产品气体, 降低产品气的收率; 另一种是利用抽真空的方 法进展再生, 使较难解吸的杂质在负压下强行解吸下来, 这就是通常所说的真空 变压吸附(Vacuum Pressure Swing Absorption,缩写为 VPSA。VPSAX艺的优点 是再生效果好,产品收率高,但缺点是需要增加真空泵,增加运行能耗。在实际应用过程中, 终究采用以上何种工艺, 主要视原料气的组成条件、 流 量以及工厂的资

4、金和场地等情况而决定。对于从甲醇弛放气中回收H2的变压吸附装置,由于原料气压力高,杂质主要 为易解吸的烃类及氮 , 故宜采用降压、冲洗相结合的方式进展吸附剂的再生 , 所以 本方案选择一段PSA工艺流程。同时进料的吸附塔数主要取决于装置的处理量、吸附压力、原料组成、投资 和占地等因素。综合考虑处理量、吸附压力、原料组成、投资和占地因素,本装 置确定采用2塔同时进料流程。在变压吸附中进展均压过程的目的实际上是回收吸附床死空间内的产品气。 因为在吸附过程完毕时,床层内有大量的高压产品气,如果不均压回收过程将导 致产品收率很低。而均压次数的多少主要取决于原料气的压力、 原料气的组成和 是否采用抽真空

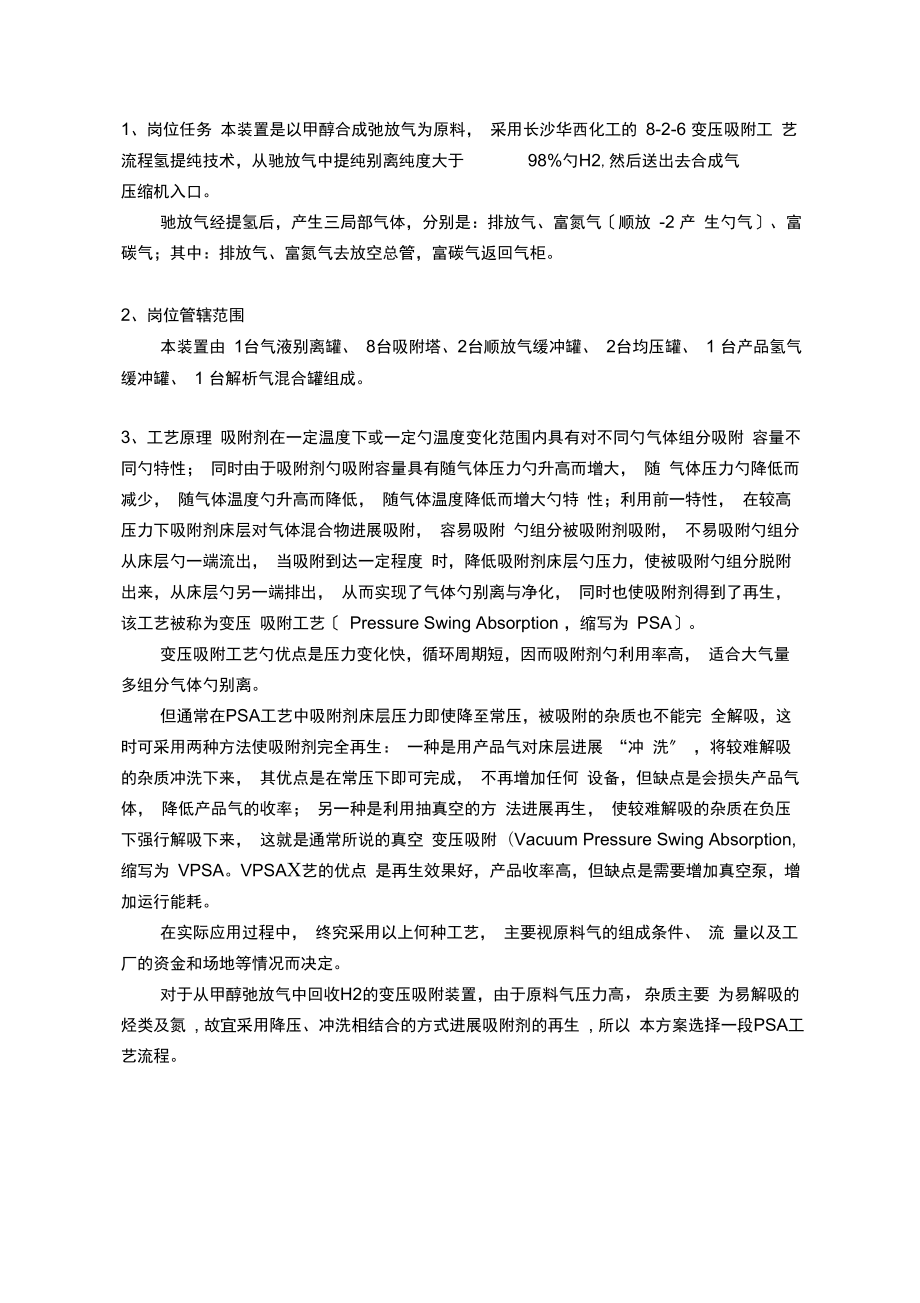

5、再生等因素。一般而言,原料气压力越高那么均压次数应越多; 原料气中的杂质越容易吸 附,均压次数可以越多;采用抽真空流程那么均压次数可以相对较多。本装置在充分考虑了原料气压力、组成、再生方式和产品要求等因素后,确 定采用6次均压,以保证氢气充分回收。4、工艺流程简述PSAX艺流程简图见图:甲醇驰放气 富碳气4.1吸附过程原料气进入界区经压力调节PICR-63101并减压后,进入气液别离罐F63101去掉原料气中的水分,经流量计FIRQ-63101计量后,通过程控阀 XV63101/V H中的两个,自塔底进入 PSA吸附塔T63101 H中正处于吸附状态 的两个吸附塔,其中除 f以外的其他杂质组份

6、被装填的多种吸附剂依次吸附, 得到纯度大于98%勺氢气从塔顶排出,经产品气出口程控阀XV63102A- H和吸附 压力调节阀PV63102后出界区送至后工序。4.2均压降压过程这是在吸附过程完成后,顺着吸附方向将塔内较高压力气体依次放入其它已完成再生的较低压力塔的过程,这一过程不仅是降压过程,而且也回收了吸附床层死空间内的氢气,本装置主流程共包括 6次连续均压降压过程,分别称为: 一均降E1D、二均降E2D到六均降E6D。一均降通过程控阀XV63103A- H和管线H63103进展,二均降、三均降通过程控阀 XV63106A-H和管线H63106 进展,四均降、五均降、六均降通过程控阀 XV6

7、3104ArH和管线H63104进展。4.3 顺放过程 这是吸附塔在均压完毕后,顺着吸附方向减压,减压出来的氢气进入顺放气罐F63103A储存起来,用来做吸附塔逆放完毕时的冲洗用气,顺放通过程控阀XV63106A- H、XV63111和管线H63106这是顺放-1。在顺放-1完毕后,就是 排放,排放通过程控阀 XV63106A- H、XV63113和管线H63106 H63110,经压力 调节后直接排入放空总管去火炬。排放完毕进入顺放 -2 步序,通过程控阀 XV63106A- H、XV63114和管线 H63106 H63109 FG63105 经压力调节后也直接 进入放空总管去火炬4.4

8、逆放过程在顺放-2 完毕后,进入逆放步序。这是吸附塔在完成顺放过程后,逆着吸 附方向将塔内压力降至 0.02MPa(G)的过程,此时被吸附的杂质开场从吸附剂中 解吸出来。逆放解吸气经程控阀门 XV63108A- H、FG63102管线和远程操作逆放 调节阀HV63102后排入解吸气混合罐F63105o最后形成富碳气去界外。4.5 冲洗过程 逆放完毕后,为了下一次的吸附做准备,需要对吸附塔进展再生。在这一过程中,逆着吸附方向用顺放气罐F63103A中的氢气冲洗吸附床层,使吸附剂中 的杂质得以完全解吸。冲洗气通过压力控制调节阀PV63103管线H63105和程控阀门XV63105A-H进入处于再生

9、冲洗状态的吸附塔。冲洗出的解吸气经管线 FG63101A- H、程控阀XV63109A- H 管线FG63103排入富碳气排放管线。4.6 均压升压过程 该过程与均压降压过程相对应。在这一过程中,分别利用其它吸附塔的均压降压气体依次从吸附塔顶部对吸附塔进展升压。 本装置主流程共包括 6 次连续 均压升压过程,依次称为:6均升E6R、5均升E5R到1均升E1R。同样, 一均升通过程控阀XV63103A- H和管线H63103进展,二均升、三均升通过程控 阀XV63106A- H和管线 H63106进展,四均升、五均升、六均升通过程控阀 XV63104A-H和管线 H63104进展。4.7 产品气

10、升压过程经过 6 次均压升压过程后,吸附塔压力已升至接近于吸附压力。这时,用 少量的产品气通过程控阀XV63103A-H和调节阀HV63101自塔顶将吸附塔压力缓 慢地升至吸附压力。 经这一过程后, 吸附塔便完成了整个再生过程, 为下一次吸 附做好了准备。4.8 工艺流程特点:与传统PSA流程相比,本装置流程具有如下特点:1) 均压次数多,氢气回收充分,氢气损失小。2) 冲洗时间长,冲洗效果好。3) 本流程的冲洗过程改传统的 “塔对塔一次冲洗过程为氢气经缓冲混合后再 用于冲洗过程, 防止了传统流程冲洗过程中的二次污染问题。 使吸附床的再 生效果更好。5、变压吸附工艺步骤5.1 变压吸附工艺步骤

11、来自甲醇合成工段的弛放气,首先经压力调节阀,将压力减压到3.6MPa表 压后,一局部气体20000Nm3/h进入吸附塔中正处于吸附工况的吸附塔(2台),在多种吸附剂选择吸附的条件下一次性除去氢以外的绝大局部杂质,获得 纯度大于 98%的产品氢气, 从塔顶排出经产品气缓冲罐稳压计量后去合成气压缩 机入口。以 A 塔吸附过程简述其吸附步序:步序 1:吸附 (A)从气液别离罐出来的驰放气经程控阀 XV63101A进入PSA吸附塔T63101A 其中除H2以外的杂质组份被吸附塔中装填的多种吸附剂依次吸附,得到纯度大 于98%勺产品氢气经程控阀 XV63102A排出。大局部氢气经压力调节阀 PV6310

12、2 稳压后送去界外后处理工段,少局部氢气通过调节阀HV63101后用于B塔的产品 气升压。 随着吸附的进展,当杂质的前锋 (即:吸附前沿 )上升至接近于吸附床 出口时,关闭XV63101A XV63102A停顿吸附。这时,吸附前沿与吸附床出口间 还留有一段未吸附饱和的吸附剂,称为预留段。过程压力: 3.5MPa(G)步序 2:一均降压 (E1D)在吸附过程完成后,翻开程控阀 XV63103A和XV63103D将A塔内较高压力 的氢气放入刚完成了二均升的 D塔,直到A、D两塔的压力根本相等为止。这一 过程不仅是降压过程,而且也回收了 A塔床层死空间内的氢气。在这一过程中 A 塔的吸附前沿将继续向

13、前推移,但仍未到达出口。同时D塔完成了 1均升过程。部序完毕时程控阀XV63103A关闭,XV63103D保持开度,D塔开场终升,A塔一 均降完毕。过程压力:A塔压力由3.5MPa降至3.0775MPa步序 3:二均降压 (E2D)在一均降过程完成后,翻开程控阀 XV63106A和XV63106E将A塔内较高压 力的氢气放入刚完成了三均升的 E塔,直到A、E两塔的压力根本相等为止。这 一过程继续回收 A 塔床层死空间内的氢气, 同时 A 塔的吸附前沿也将继续向前推 移,但仍未到达出口。同时E塔完成了 2均升过程。部序完毕时程控阀XV63106A 保持开度,用于下一部操作,XV63106E关闭,

14、A塔二均降压完毕。过程压力:A塔压力由3.0775MPa降至2.655MPa步序 4:三均降压 (E3D)在二均降过程完成后,翻开程控阀 XV63112将A塔内较高压力的氢气放入 均压罐F63102A直到A塔与均压罐F63102A的压力根本相等为止。这一过程继 续回收A塔床层死空间内的氢气,同时A塔的吸附前沿也将继续向前推移,但仍 未到达出口。同时均压罐 F63102A完成了 3均升过程。部序完毕时关闭程控阀 XV63106A和XV63112 A塔三均降压完毕。过程压力:A塔压力由2.655MPa降至2.1325MPS。步序 5:四均降压 (E4D)在三均降过程完成后,翻开程控阀 XV6310

15、4A和XV63104F将A塔内较高压 力的氢气放入刚完成了五均升的 F塔,直到A、F两塔的压力根本相等为止。这 一过程继续回收A塔床层死空间内的氢气,同时A塔的吸附前沿也将继续向前推 移,但仍未到达出口。同时F塔完成了 4均升过程。部序完毕时程控阀XV63104A 保持开度,用于下一部操作,XV63104F关闭。A塔四均降压完毕。过程压力:A塔压力由2.1325MPa降至1.61MPa步序 6:五均降压 (E5D)在四均降过程完成后,翻开程控阀 XV63104A和XV6311Q将A塔内较高压 力的氢气放入均压罐F63102B直到A塔与均压罐F63102B的压力根本相等为止。 这一过程继续回收A

16、塔床层死空间内的氢气,同时A塔的吸附前沿也将继续向前 推移,但仍未到达出口。部序完毕时程控阀 XV63104A保持开度,用于下一部操 作,XV63110关闭。A塔五均降压完毕。过程压力:A塔压力由1.61MPa降至1.0875MPa步序 7:六均降压 (E6D)在五均降过程完成后,翻开程控阀 XV63104G将A塔内较高压力的氢气放 入刚完成了冲洗G塔,直到A、G两塔的压力根本相等为止。这一过程继续回收 A塔床层死空间内的氢气,A塔的吸附前沿也将继续向前推移,但仍未到达出口。 同时G塔完成了 6均升过程。部序完毕时程控阀 XV63104A和XV63104G关闭,A 塔六均降压完毕。过程压力:A

17、塔压力由1.0875MPa降至0.505MPa部序 8:隔离 I过程压力: 0.505MPa。步序 9:顺放 -1(PP1)在六均降过程完成后,翻开程控阀 XV63106A XV63111经管线H63106顺着 吸附方向继续进展减压,减压出来的氢气放入顺放缓冲罐 F63103A内储存起来, 用作吸附塔冲洗时的气源。 吸附前沿继续向前推移, 并到达出口。 部序完毕时程 控阀XV63106A保持开度,用于下一部操作,XV63111关闭。A塔顺放-1完毕。过程压力:A塔压力由0.505MPa降至0.3MP&步序10:排放(CD)在PP1过程完成后,翻开程控阀 XV63113经管线H63106 H63

18、110顺着吸附 方向继续进展减压,吸附剂中最容易解吸的Ar、N2、CH等组分开场解吸出来,解吸出来的Ar、N2、CH等称为低压顺放气,该气体通过压力调节阀调节后进入 放空总管。部序完毕时程控阀 XV63106A保持开度,用于下一部操作,XV63113 关闭。A塔排放完毕。过程压力:A塔压力由0.3MPa降至0.2MP&步序11:顺放-2(PP2)在CD排放过程完成后,翻开程控阀 XV63114顺放-2气经管线H63106 H63109进入缓冲罐F63103B然后经压力调节阀PICR63106去放空管线。步序完 毕时关闭程控阀XV63106A和XV63114 A塔顺放-2完毕。过程压力:A塔压力

19、由0.2MPa降至P。步序12:逆放(D)在完成顺放减压过程后,A塔的吸附前沿已根本到达床层出口。这时关闭吸 附塔顶上所有阀门,翻开底部阀门 XV63108A逆着吸附方向将A塔压力降至接 近于常压,此时被吸附的杂质开场从吸附剂中解吸出来。解吸气经稳压调节阀 HV63102稳压后,经解吸气混合罐 F63105缓冲调压后与冲洗解吸气混合送出界 区去焦炉气气柜。部序完毕时关闭程控阀 XV63108A A塔逆放完毕。过程压力:A塔压力由P降至0.02MP&步序 13:冲洗 (PP)逆放完毕后,同时翻开程控阀门XV63109A XV63105A用顺放气罐F63103A 中的低压氢气经调节阀PV63103

20、稳压后,对A塔从上至下进展冲洗再生,这时被 吸附的杂质大量解吸出来,并经解吸气管线FG63103与逆放气混合后去焦炉气气 柜。部序完毕时关闭程控阀XV63105A和XV63109A,A塔冲洗完毕。过程压力:A塔压力0.02MPa步序 14:六均升压 (E6R)冲洗完成后,床层吸附剂已得到完全再生,在转入下一次吸附工作状态时, 必须使床层的压力到达吸附压力, 因此还必须对吸附塔进展升压。 此时关闭底部 程控阀,翻开顶部程控阀XV63104A和C塔的XV63104C将C塔内较高压力的氢 气放入刚完成了冲洗再生的 A塔,直到A、C两塔的压力根本相等为止。这一过 程不仅是进一步的升压过程,而且也回收了

21、 C塔床层死空间内的氢气。部序完毕 时程控阀XV63104A保持开度,用于下一部操作,XV63104C关闭。A塔六均升完 毕。过程压力:A塔压力由0.02MPa升至0.505MPa步序 15:五均升压 (E5R)在六均过程完成后,翻开吸附塔顶部程控阀XV63110与均压罐F63102B进展 均压,将F63102B内较高压力的氢气放入完成了六均升的 A塔,直到A与F63102B 的压力根本相等为止。这一过程使 A 塔得到继续升压。部序完毕时程控阀 XV63104A保持开度,用于下一部操作,XV63110关闭。A塔五均升完毕。过程压力:A塔压力由0.505MPa升至0.9875MPa步序 16:四

22、均升压 (E4R)在五均升完成后,翻开D塔顶部程控阀XV63104D将D塔内较高压力的氢 气放入完成了五均升的A塔,直到A、D两塔的压力根本相等为止。这一过程回 收了 D塔床层死空间内的氢气,并使A塔得到继续升压。部序完毕时关闭程控阀 XV63104A和XV63104D A塔四均升完毕。过程压力:A塔压力由0.9875MPa升至1.61MPa步序 17:三均升压 (E3R)在四均过程完成后,翻开吸附塔顶部程控阀 XV63106A和XV63112与均压罐 F63102A进展均压,将F63102A内较高压力的氢气放入完成了四均升的 A塔,直 到A塔与F63102A的压力根本相等为止。这一过程使A塔

23、得到继续升压。部序完 毕时程控阀XV63106A保持开度,用于下一部操作,XV63112关闭。A塔三均升完 毕。过程压力:A塔压力由1.61MPa升至2.1325MPa步序 18:二均升压 (E2R)在三均升完成后,翻开E塔顶部程控阀XV63106E将E塔内较高压力的氢 气放入完成了三均升的A塔,直到A、E两塔的压力根本相等为止。这一过程回 收了 E塔床层死空间内的氢气,并使A塔得到继续升压。部序完毕时关闭程控阀 XV63106A和 XV63106E A塔二均升完毕。过程压力:A塔压力由2.1325MPa升至2.655MPa部序 19: A 塔隔离二均升完毕后,A塔隔离关闭所有阀门。过程压力:

24、 2.655MPa。步序 20:一均升压 (E1R)在A塔隔离部序完成后,翻开 A塔顶部程控阀XV63103A和F塔的XV103F 将刚完成了吸附过程的F塔内较高压力的氢气放入刚完成了隔离的 A塔,直到A、 F两塔的压力根本相等为止。这一过程回收了F塔床层死空间内的氢气,并使 A塔得到继续升压。部序完毕时程控阀XV63103A保持开度,用于下一部操作,XV63103F关闭。A塔一均升完毕。过程压力:A塔压力由2.655MPa升至3.0775MPa步序 21 :产品气升压过程 (FR)通过六次均压升压过程后, 吸附塔压力已升至接近于吸附压力, 但仍未到达 吸附压力。这时翻开程控阀XV63107通

25、过手操调节阀HV63101控制流量,用产 品氢气将A塔升至吸附压力。经这一过程后,吸附塔便完成了整个再生过程,为 下一次吸附做好了准备。部序完毕时关闭程控阀 XV63103A和XV63107过程压力:A塔压力由3.0775MPa升至3.48MPa从工艺步序表可以看到:PSA氢提纯局部的8台吸附塔的工艺步序是完全 一样的,只是在各步序的运行时间上依次错开 1 个吸附时间, 这样就实现了始终 有2塔处于吸附状态, 其余 6塔分别处于不同的再生状态, 保证了原料气的连续 别离与提纯。对于操作而言, 特别要记住的是每一个程控阀门的功能, 和吸附塔的工作顺 序,只有这样才能在装置故障时迅速判断出故障的位

26、置。5.2 切塔后的参数与工艺步序由于PSA氢提纯装置是由8台吸附塔组成。因而为提高装置的可靠性,本装 置还编制了一套“自动 / 手动切塔与恢复程序。即:当某一台吸附塔出现故障 时,可将其脱出工作线,让剩余的 7 个吸附塔转入 7-2-5 方式工作,但这时,装 置处理气量和产氢量会发生变化。装置的工艺步序表,参见附件 ?8-2-6 阀态表 主程序 ?和 ?7-2-5 阀态表切塔程序 ?。运行方式可参考上面正常工序的 各种运行状态。5.3 工艺参数的设定变压吸附的工艺参数主要包括吸附时间、 压力、温度和处理量。 其设定的原 那么与方法如下:5.3.1 吸附时间参数的设定吸附时间参数是变压吸附的最

27、主要参数, 其设定值将直接决定装置产品氢的 纯度和氢气回收率。因而,PSA局部的吸附时间参数应尽量准确,以保证产品纯度合格,且氢气 回收率最高。由于吸附塔的大小和装填的吸附剂量是固定的, 因而在原料气组成和吸附压 力一定的情况下, 吸附塔每一次所能吸附的杂质总量就是一定的。 所以随着吸附 过程的进展, 杂质就会慢慢穿透吸附床, 渐渐就会超过允许值, 这时就必须切换 至其它塔吸附。 因而,当原料气的流量发生变化时, 杂质的穿透时间也就会随之 变化,吸附时间参数就应随之进展调整。流量越大那么吸附时间就应越短, 流量越小那么吸附时间就应越长。 这样才 能保证在各种操作负荷下均能充分地利用吸附剂的吸附

28、能力, 在保证产品纯度的 情况下获得最高的氢气回收率。5.3.2 压力参数的设定 由于变压吸附气体别离工艺的核心就是利用压力的变化来实现吸附剂对混 合气体中的杂质组分的吸附与别离,因而压力也是PSA局部的关键参数。5.3.2.1 原料气压力原料气压力是由界区外条件决定的, 无法改变。 本装置允许的原料气压力范 围为:3.6 2.6MPa(G)。532.2 PSA局部的吸附压力PSA局部吸附压力的设定是通过改变吸附压力调节回路PIC63102的设定值来实现的,其设定值一般为 3.45MPa(G)。5.3.2.3 吸附塔各阶段的压力吸附塔 T63101AH 在吸附、再生各阶段的压力是由工艺流程、吸

29、附压力PIC63102、产品升压调节HV63101逆放调节HV63102和冲洗调节PV63103各回 路的控制好坏共同决定的。正常情况下,所有的调节均由计算机自动完成,无须操作人员操作。5.3.2.4 吸附塔压力的报警吸附塔T63101AH在吸附、再生各阶段的压力是不同的,但装置的控制软 件可以根据实际压力检测值与标准压力曲线的比拟来进展报警, 一旦吸附塔的压 力超出了该步序的正常压力范围, 计算机就会产生吸附塔压力报警信号, 提醒操 作工进展检查。正常情况下,所有的调节均由计算机自动完成,无须操作人员操作。PSA局部压力操作条件满负荷时序号步序操作压力MPaG温度1吸附A3.5常温2一均降压

30、E1D3.5MPa 3.0775MPa常温3二均降压E2D3.0775MPa 2.655MPa常温4三均降压E3D2.655MPa 2.1325MPa常温5四均降压E4D2.1325MPa 1.61MPa常温6五均降压E5D1.61MPa 1.0875MPa常温7六均降压E6D1.0875MPa 0.505MPa常温8顺放-1PP10.505MPa 0.3MPa常温9排放CD0.3MPa 0.2MPa常温10顺放-2PP20.2MPa P常温11逆放Di 0.02MPa常温12冲洗P0.02MPa常温13六均升压E6R0.02MPa 0.505MPa常温14五均升压E5R0.505MPa 0.

31、9875MPa常温15四均升压E4R0.985MPa 1.61MPa常温16三均升压E3R1.61MPt 2.1325MPa常温17二均升压E2R2.1325MPt 2.655MPa常温18一均升压E1R2.655MPt 3.0775MPa常温19产品气升压FR3.0775MPa 3.48MPa常温5.3.3产品气出口压力产品气出口压力的设定是通过改变氢气出口压力调节回路PIC63102的设定值来实现的,其设定值为3.45MPa(G)。5.3.4流量的设定只有原料气流量需要调节。在设计原料气条件下,其设定值为20000Nmh。 如果原料气条件有所变化,应相应修改良料设定值。一般,当杂质含量增加

32、时, 减少进料量;当杂质含量减少时,可以增加进料量。5.4报警、联锁功能说明541报警一览表报警标记报警仪表报警内容报警值处理方案VALVE BAD阀门传感器程控阀门开关错误请检修人员检查,如影响到吸附压力或产品纯度,那么切塔或停车AIR-P LOW仪表空气压力变送器仪表空气压力低于低限 0.45MPa低低限0.4MPa通知供气单位检查,否那么联锁停 车。LIA63101HIGH分液罐液位变送器液位高报警高限40%操作人员现场手动排液,必要时减小 进气量或缩短吸附时间AIA101AT101产品氢纯度检查吸附时间、再生时间是否适宜LOW低报警低限97.5%LL低低报警低低95%542联锁逻辑框图

33、6设计参数与工艺指标6.1工艺设计参数6.1.1 原料气本PSA制氢装置的原料气来自甲醇合成弛放气,其规格如下:压力:5.6Mpa.A温度:40C流量:20000Nn/h组分H2CHCOCQN2CHOHH2O合计V%62.898.084.598.0615.670.680.03100.0Nnn/h125781616918161231341366200006.1.2产品气6.121 产品氢气6.1.2.2产品氢气中f含量 98%氢气温度 88%期望值: 90%产品氢气压力: 3.5Mpa.A富碳气组分H2CHCOCON2CHOHH2O合计V%16.0615.158.0232.5525.212.89

34、0.13100.0Nnh754.68711.61376.831529.211184.2913664698.62流量:4600Nm3/h组分H2CHCOCON2CHOHH2O合计V%98.00.30.180.021.5/100.0Nnnh11320.234.6520.792.31173.2711551.2温度 1000mm2O.G6.1.2.3富氮气组成V%:组分H2CHCOCQN2CHOHHO合计V%13.4223.1913.882.1547.36100.0Nnr/h503.12869.74520.3880.481776.443750.16温度压力0.2Mpa.A6.2 设备设计参数序号名称位

35、号操作条件操作介质数量 (台)1气液别离罐F63101温度:常温设计压力:4.2MPa操作压力:3.6MPa A合成驰放气12顺放气-1缓冲罐F63103A温度:常温设计压力:0.65MPa操作压力:0.3MPa氢气13顺放气-2缓冲罐F63103B温度:常温设计压力:0.3MPa操作压力:0.2MPa氢气14均压罐AF63102A温度:常温设计压力:2.6MPa操作压力:2.4MPa氢气15均压罐BF63102B温度:常温设计压力:1.58MPa操作压力:1.47MPa氢气16产品气缓冲罐F63104温度:常温设计压力:4.1MPa操作压力:3.5MPa氢气17吸附塔T63101AH温度:常

36、温设计压力:4.0MPa操作压力:0.023.6MPa氢气88解析气混合罐F63105温度:常温设计压力:0.6MPa操作压力:0.02MPa碳氢混合气体19液压泵P102A/B温度:常温操作压力:4.55.0MPa液压油26.3主要工艺指标序号仪表位号用 途设计值备注1PI-63101驰放气进气液别离器压力3.6 MPa2PI-63102产品氢气压力3.5 MPa3PI-63103冲洗气压力0.02MPa4PI-63104去界外富碳气压力0.02MPa5PI-63105排放气压力0.2 MPa6PI-63106富氮气压力0.2 MPa7PI-63107驰放气进工号压力5.6 MPa8PI-6

37、3108a-h吸附塔压力0.02-3.5MPa9PI-63109液压泵出口压力4.0-5.0 MPa10TI-63101驰放气进吸附塔温度40 C11TI-63102产品气出口温度40 C12TI-63103液压油出口温度35 C13FI-63101驰放气进工号流量20000 Nm3/h14FI-63102氢气出工号流量12000 Nm/h15LI-63101气液别离器液位15-40%16AT-63101出口氢纯度分析 98%17AT-63102界区内Hz浓度报警6.4分析工程:分析工程分析样品 分析次数、原料气富氢产品气分析方法备注次/小时1/81/8Na1/81/8CO1/81/8CO1/

38、81/8说明:1除上述分析工程,还有一台自动在线氢分析仪用于监控吸附塔出口气 体中氢浓度。6.5、主要消耗6.5.1 循环水用量供液压泵站给水:温度32C ,压力:0.45MPa G;回水:温度42C,压力:0.35MPa G。用量:5t/h ,连续6.5.2 电用量序号使用地点电压V设备数量台设备容量kW轴功率Kw年工作时数备注操作备用操作备用1仪表用电220638000连续2照明用电220335000晚上3液压泵站380111111小计22096380231116.6、吸附剂6.5.1附吸附剂性能序号1234名称活性氧化铝硅胶活性炭5A分子筛型号GLHX-01HXSI-01HXBC-15B

39、专用HX5A-98H 专用规格mr0 350 130 1.5 20 23颜色白色白色黑色白色形状球状球状柱状球状产地孔容积cm/g0.40 0.5堆密度g/ml0.72 0.80.640.75吸水率% 45吸水率RH=40% 20含水量% 2.5 100 60比外表积m2 /g 200磨耗率% 4 94 97形颗粒合格率% 85150C下失重% 91*灰份% 13.5*静态水吸附量% 24*CO吸附量ml/g 30 70*N2吸附量ml/g 12装填量t588850检验标准JB/T8058-1996GB7823-87GB7701.1 .7-97GB13550-926.5.2装填量序号名称规格用

40、途用量吨1GLHX-01吸附剂3-5球状 白色吸附H2O52HXBC-15B专用吸附剂1.5柱状黑色吸附 CO、CO CH883HXSI-01吸附剂1-3球状白色吸附CO845A分子筛0 2-3球状白色吸附 CO CH、N250合 计1517、阀门一览表7.1液动程控阀阀门位号名称数量规格程控阀XV63101 A H吸附塔进气阀8DN100 PN6.3XV63102 A H产品气出气阀8DN100 PN6.3XV63103 A H一均、终升阀8DN80 PN6.3XV63104 A H四均、五均、六均阀8DN80 PN6.3XV63105 A H冲洗阀8DN80 PN6.3XV63106 A

41、H二、三均、顺放、排放阀8DN80 PN6.3XV63107终升公共阀1DN80 PN6.3XV63108 A H逆放气出口阀8DN100 PN6.3XV63109 A H冲洗再生阀8DN200 PN6.3XV63110五均压公共阀1DN80 PN6.3XV63111顺放-1公共阀1DN100 PN6.3XV63112三均压公共阀1DN100 PN6.3XV63113排放公共阀1DN100 PN6.3XV63114顺放-2公共阀1DN100 PN6.3XV63115压力调节阀1DN80 PN6.37.2调节阀阀门位号名称数量规格PV63101吸附塔压力调节阀1PV63102产品气出口调节阀1P

42、V63103冲洗气调节阀1HV63101产品气升压调节阀1HV63102逆放速度调节阀17.3平安阀序号位号平安阀位置设备或管道号介质状态整定压力MPaG型号规格数量备注1SV63101AVG63102驰放气气4.2A42Y-64,DN10012SV63101BVG63102驰放气气4.2A42Y-64,DN10013SV63102VG63103产品H2气4.1A42Y-64,DN8014SV63103VG63104Ha气1.58A42Y-64,DN5015SV63104VG63106Ha气2.6A42Y-64,DN5016SV63105VG63107顺放气气0.65A42F-25,DN501

43、7SV63106VG63108顺放气-2气8SV63107VG63109解析气气0.5A42F-25,DN8018、开停车作业指导8.1开车作业指导8.1.1、开车前应具备的条件8.1.1装置所有设备、管道、阀门、仪表、电气均安装完毕经确认符合质量要求 现场平整,清理干净,道路畅通,符合平安根本要求。8.1.2系统管线吹扫完成,设备内清理,除锈符合要求,系统试压合格。8.1.3吸附器各种吸附剂按要求装填完成。8.1.4仪表调节阀DCS调试完,并可投运。8.1.5 液压泵站进油完成,程控阀经调试合格 (见详细说明 )。8.1.6 所有公用物料,循环冷却水、生活水、仪表空气、装置空气、低压氮气、

44、蒸汽送至本工号。8.1.7 以下盲板倒至通位:8.1.7.1来自合成的驰放气管线 PG63101-150上盲板8.1.7.2产品氢气去合成气压缩机入口管线 H63111-150上盲板8.1.7.3排放气去放空总管管线 H63110-100上盲板8.1.7.4 富氮气顺放 -2 气去放空总管管线 FG631 05-200上盲板8.1.7.5富碳气去煤气气柜管线 FG63104-250上盲板8.1.7.6 所有平安阀前后切断阀翻开 ,保持投运,平安阀旁路阀关闭。8.2 空气气密8.2.1 前系统运行正常, 焦炉气压缩机配临时管线至入口, 煤气压缩机开启打空 气;8.2.2 所有测压表中控、现场均投

45、运;8.2.3翻开界区入口阀,手动翻开KC63101Ar H,所有塔进展充压,分别在 0.5MPa、1.0MPa1.5MPa压力下对所有法兰人孔,阀门填料等静密封点进展查漏(使 用洗衣粉水 ) 如发现漏点由检修人员进展消除,直至气密合格无漏点,并在工作 压力下保压 24 小时以上。总控观察压力曲线,降压率不大于5%(气密时要密切监视F63102A/B F63103A F63105压力,防止因程控阀内漏而超压)。8.3 、系统氮气吹灰为将吸附床中的吸附剂粉尘除去, 应用气体对吸附剂进展吹除, 吹除的气体 可以是氮气或枯燥仪表空气。 但吹除气中不能含有强吸附质, 特别不能含水和油, 更不能用蒸汽等

46、作吹除介质。吹除时,一个塔一个塔进展。8.3.1拆T63101A-H顶部法兰,出口管线 H63101A-H安临时堵板。8.3.2翻开PICR-63101或旁路,气液别离器F63101充压至0.2MPa,中控迅 速翻开XV63101A-H,从吸附塔顶部放空,可将床层中绝大局部粉尘吹除。吹除完毕后, 撤除顶部花板, 再一次补充吸附剂直至紧实为止, 然后重新装 好。特别注意:在任何时候, 绝对制止用含气态水或液态水的任何气体从产品装 置吸附塔的底部进入吸附剂床层, 也绝对制止用含气态水或液态水的任何气体从 提氢系统吸附塔的顶部进入吸附剂床层,否那么吸附剂将失效。8.4 、系统置换弛放气和产品气均含有

47、大量氢气, 对氧含量有严格要求, 所以装置在化工投 料前必须用纯度大于99.5%V的氮气置换合格,否那么开车初期可能形成爆 炸混合物而引起爆炸事故。具体步骤如下:8.4.1确认N63101-50上盲板在通位。8.4.2 T63101A/B/C/D/E/F/G/H 置换8.421 中控依次翻开 XV63101Ar H、XV63102A- H、XV63107 HV63101 及其前 后切断阀、PICR63102及其前后切断阀,吸附塔和产品气缓冲罐F63104及相 连管线充氮气到0.5MPa,产品气去界外大阀关闭。8.4.2.2 连续翻开产品气缓冲罐平安阀旁路进展置换, 直到从吸附塔和产品气缓 冲罐

48、底部导淋连续三次取样分析 Q均小于0.5%后,各吸附塔置换合格。8.4.2.3 中控依次翻开 XV63104ArH,翻开XV63110均压罐BF631020充氮 气到0.5MPa,连续翻开均压罐B平安阀旁路阀进展置换,从均压罐 B底部导淋 连续三次取样分析Q均小于0.5%后,均压罐B置换合格。8.4.2.4 确认排放气去放空总管切断阀关,中控依次翻开XV63106Ar H,翻开:XV63111 XV112 XV113 XV114 PV63103及 其前后切断阀、PV63105及 其前后 切断阀、PV63106及其前后切断阀,确认:去转化燃料气管线 FG63105-200上出 界区切断阀在开位,

49、 转化界区切断阀在关位。 翻开氮气管线上阀门向装置冲氮气 到0.2MPa要严密监视压力,严禁超压,翻开排放气去放空总管切断阀进展排 放,如此反复连续置换,直到从 F63102A底部导淋、F63103A/B底部导淋以及管 线H63105上导淋连续三次取样分析 Q均小于0.5%后,置换合格,然后将燃料气 管线FG63105-80上出界区切断阀关闭。8.4.2.5 中控依次翻开 XV63108A-H,翻开:HICR63102及其前后切断阀、PV63102 及其前后切断阀,确认去气柜管线FG63104-250上出界区切断阀在开位,气柜上 切断阀在关位。充氮气到0.3MPa翻开F63105进气管线上平安

50、阀旁路进展放空, 如此反复连续置换,直到从F63105底部导淋以及管线F63103-200上导淋连续三 次取样分析Q均小于0.5%后,置换合格,然后将去气柜管线 FG63104-250上出 界区切断阀关闭。8.5、气密查漏:8.5.1 前系统运行正常,煤气送至界区阀前;8.5.2 系统用N置换合格QV 0.5%;8.5.3 所有测压表中控、现场均投运;8.5.4 翻开界区入口阀所有塔进展充压, 分别在 2.0MPa、 2.5MPa 、 3.0MPa、 3.6 MPa压力下对所有法兰人孔,阀门填料等静密封点进展查漏(使用洗衣粉水)如发 现漏点由检修人员进展消除,直至气密合格无漏点,并在工作压力下

51、保压 24小 时以上。总控观察压力曲线,降压率不大于 5%气密时要严密监视低压设备压 力,严禁超压。8.5.5 程控阀内漏检查:在 3.6 MPa 压力下,翻开集气管导淋阀,检查是否有 气。如感觉明显有气,说明有内漏,须进展检查或更换密封垫。8.5.6程控阀内漏检查合格后,将所有吸附器压力降到0.2MPaG准备开车。8 .6 、原始开车 本装置吹扫、气密、吸附剂装填工作都已按照要求完成,所有仪表都已调试合格,具备投用条件,现场卫生干净,道路畅通,照明良好,具备开车条件。8.6.1 通知调度和前后工段何时开场试车,以便作好相应的准备工作。8.6.2 撤除需进出界区的工艺管线盲板和界区内的工艺气管

52、线盲板,并作记录。8.6.3 确认水、电、仪表空气、氮气、蒸汽等公用工程的管线已接通,处于待开 车状态。将控制系统及所有仪表通电,并投入操作状态。条件确认:开所有平安阀的前后切断阀,关旁路阀。 开所有调节阀的前后切断阀。开所有仪表根部阀,确认投用。 关闭产品气出界区切断阀。在DCS操作画面上,设定好所有调节系统的操作参数:PIC63101设定:3.5MPa打手动,将该调节阀手动开 5%PIC63102设定:3.48MPa投自动。PIC63103设定:0.02MPa投自动。PIC63104设定:0.02MPa投自动。PIC63105设定:0.2MPa投自动。PIC63106设定:0.1MPa投自

53、动。8.6.4 在 DCS 操作画 面上,将按钮 “ 8-2-6PSA/7-2-5/6-2-4PSA” 设为“8-2-6PSA,然后点动运行按钮,使系统开场空运行。8.6.5 缓慢翻开原料气进口截止阀,通过原料气流量调节阀FIC12合成洗醇塔 E1201 出口逐渐向系统内投料, 投料速度不宜过快, 应保持在每分钟吸附塔 压力上升0.1MPa左右。翻开去火炬 VG63112-150上的截止阀,初期不合格的产 品气进入火炬系统。当PIC63101压力到3.5MPa时,将该表设定到3.5MPa投自 动,当产品气的氢气浓度到达规定的指标时,翻开产品气出口总管H63111-150上切断阀,关闭去火炬VG

54、63112-150上的截止阀,使合格的产品气返回甲醇合成 系统。8.6.6 系统转入正常运行后,确认无报警信号后。可将自动联锁功能投入运行。至此,整个装置即转入正常运行状态。8.7 正常停车后的开车 由于正常停车后氢提纯装置处于正压封闭状态,因而再次开车时无须再置 换,开车过程将比首次开车简单。具体步骤同首次开车。注:由于开车阶段系统的正常压力系统尚未建立起来, 因而在开车的初期应用 3050%勺负荷缓慢加量。8.8 紧急停车或临时停车后的开车 由于程序仍记录着停车时勺状态且各吸附塔勺压力也与停车时一样,所以 这时可从停车时勺状态投运, 让系统无扰动地恢复到正常工作状态, 对产品纯度 影响很小

55、,步骤如下:8.8.1确认各吸附塔的压力与PLC上显示的暂停状态相符。8.8.1 翻开产品气和解吸气出口阀。8.8.2在PLC上将暂停按钮的状态由“停顿置为“运行,翻开原料气进气阀, 系统即转入正常运行。采用这种方法恢复运行前, 必须确认各吸附塔的压力与停车锁存的状态是一致的。否那么,一旦启动将可能使高压塔的气体串入低压的解吸气系统造成事故!如果吸附塔压力与显示的状态不符, 那么必须先点动阀门将吸附塔压力逐渐 放掉,然后重新启动系统。放压的方法是将逆放阀HV63102翻开一定开度注意开度不能太大,然后 点动该塔的逆放程控阀。9、正常作业指导变压吸附氢提纯装置在正常运行过程中的操作是非常少的,

56、几乎所有的调节 均由计算机自动完成, 操作人员只需注意产品纯度是否在最正确范围和装置是否 有报警即可。9.1 产品纯度的调整变压吸附工艺具有产品纯度范围宽、 且易于调整的特点。 由于产品纯度与产 品回收率是成反比关系的, 即:在原料气条件不变和吸附、 解吸压力一定的情况 下,产品纯度越高、氢气回收率越低;产品纯度越低、氢气回收率越高。因而,要保证装置运行于最正确状态, 就必须将产品纯度控制在即能满足生 产需要,又尽可能低的范围内。调整产品氢纯度的方法就是:修改吸附时间:延长吸附时间那么降低产品纯度;缩短吸附时间那么提高产品纯度。9.2装置处理量的调节当装置的处理量改变之后(或原料气组成改变后)

57、,将有可能影响产品的纯 度,这时可调整操作时间使产品纯度重新运行于最正确范围。9.3冲洗的控制冲洗的速度是由PIC63103调节回路控制的,可在手动状态下通过调整其设 定值即可控制冲洗速度。其设定值越高那么冲洗速度越高,其设定值越低那么冲 洗速度越慢。为保证吸附剂的再生效果,冲洗时间应尽量长,在此根底上 PIC63103的设定原那么应是:在冲洗时间内能恰好缓慢地将顺放气罐内的压力放至0.02MPa左右。9.4产品气升压控制产品气升压的速度是由产品气升压手动调节阀 HV63101控制的,通过给定产 品气升压调节阀HV16301的最大和最小开度来调节。当增大HV63101的最大和最 小开度时,升压速度加快;当减小HV63101的最大和最小开度时,升压速度减慢;为保证升压过程平稳,HV63101的开度设定原那么是:在升压时间内能恰好 缓慢地将吸附塔压力升至吸附压力。9.5逆放速度的控制吸附塔的逆放速度是由手动调节阀HV63102控制的,通过给定HV63102 的最大和最小开度来调节。当增大HV63102的最大和最小开度时,逆放速度加快; 当减小HV63102的最大和最小开度时,逆放速度减慢;为保证逆放过程平稳和逆放效果,HV63102的开度设定原那么是:在逆放时 间内能恰

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。