以DO、ORP、pH控制SBR法脱氮过程

以DO、ORP、pH控制SBR法脱氮过程

《以DO、ORP、pH控制SBR法脱氮过程》由会员分享,可在线阅读,更多相关《以DO、ORP、pH控制SBR法脱氮过程(8页珍藏版)》请在装配图网上搜索。

1、以DO、ORP、pH控制SBR法的脱氮过程SBR法在处理水质水量变化很大的工业废水中已得到广泛应用,而且只要改变运行方式就可以实现同时去除有机物和脱氮除磷,但其运行操作复杂则影响了它的进一步推广应用。因此,实现SBR法的自动控制是进一步提高SBR法运行效率的关键,而传统的时间控制和流量控制很不经济,应用数学模型(ASM1,2,3)又因其太过复杂而难于付诸实践。模糊控制可以在模拟人脑思维的基础上,很好地解决大滞后、非线性生化反应器的实时控制问题,彭永臻曾对SBR法去除有机物13以及生物电极脱氮4进行了模糊控制研究,取得了满意的成果。在此基础上,为实现SBR法去除有机物和脱氮除磷的全面模糊控制,对

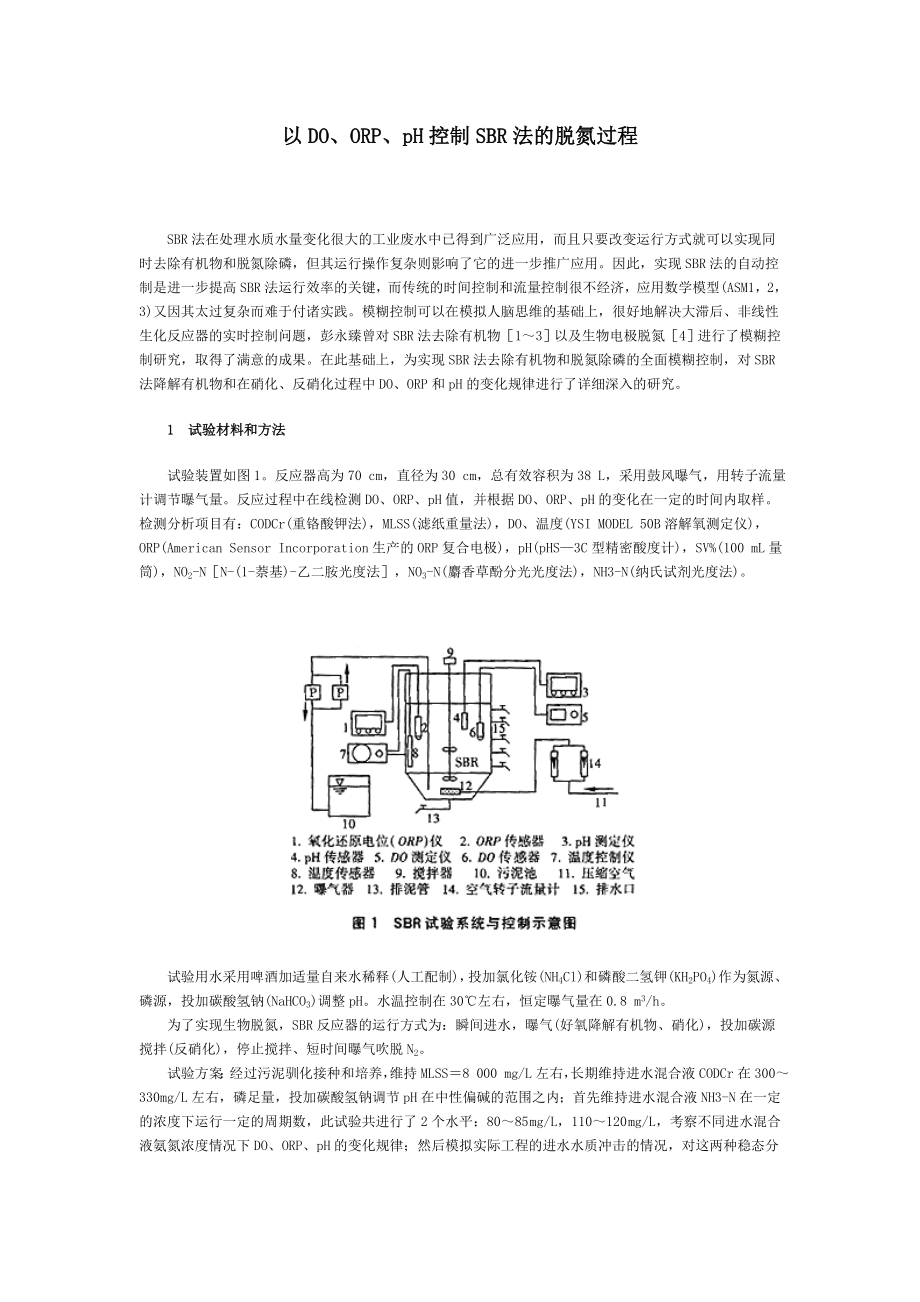

2、SBR法降解有机物和在硝化、反硝化过程中DO、ORP和pH的变化规律进行了详细深入的研究。 1试验材料和方法试验装置如图1。反应器高为70 cm,直径为30 cm,总有效容积为38 L,采用鼓风曝气,用转子流量计调节曝气量。反应过程中在线检测DO、ORP、pH值,并根据DO、ORP、pH的变化在一定的时间内取样。检测分析项目有:CODCr(重铬酸钾法),MLSS(滤纸重量法),DO、温度(YSI MODEL 50B溶解氧测定仪),ORP(American Sensor Incorporation生产的ORP复合电极),pH(pHS3C型精密酸度计),SV%(100 mL量筒),NO2-NN-(

3、1-萘基)-乙二胺光度法,NO3-N(麝香草酚分光光度法),NH3-N(纳氏试剂光度法)。试验用水采用啤酒加适量自来水稀释(人工配制),投加氯化铵(NH4Cl)和磷酸二氢钾(KH2PO4)作为氮源、磷源,投加碳酸氢钠(NaHCO3)调整pH。水温控制在30左右,恒定曝气量在0.8 m3/h。为了实现生物脱氮,SBR反应器的运行方式为:瞬间进水,曝气(好氧降解有机物、硝化),投加碳源搅拌(反硝化),停止搅拌、短时间曝气吹脱N2。试验方案:经过污泥驯化接种和培养,维持MLSS8 000 mg/L左右,长期维持进水混合液CODCr在300330 mg/L左右,磷足量,投加碳酸氢钠调节pH在中性偏碱的

4、范围之内;首先维持进水混合液NH3-N在一定的浓度下运行一定的周期数,此试验共进行了2个水平:8085 mg/L,110120 mg/L,考察不同进水混合液氨氮浓度情况下DO、ORP、pH的变化规律;然后模拟实际工程的进水水质冲击的情况,对这两种稳态分别进行了以4种不同进水混合液NH3-N浓度作为初始冲击氨氮浓度,验证硝化、反硝化过程的DO、ORP、pH的变化规律。2试验结果与分析2.1ORP、DO、pH在一个反应周期中的变化规律2.1.1ORP、DO的变化规律选择进水混合液氨氮浓度为110120 mg/L的典型图见图2、3。由图3可知,DO、ORP曲线的特点及其原因是:在COD降解过程中,D

5、O出现平台(025 min),ORP也出现平台。这是因为在恒定曝气量的条件下,有机污染物被微生物不断地氧化降解,微生物降解有机物过程的OUR基本不变,所以DO出现平台。由ORP与DO的关系式(ORP=a+blnO2)可知:在DO出现平台的情况下,ORP也会出现平台,但ORP不只受DO影响,所以ORP的平台不如DO的平台那么明显。当COD降至难降解部分时(图2中的点A:第25 min),DO突然迅速大幅上升,对应着ORP也大幅上升(图3中的点A),这是因为COD降解至难降解部分时,异养菌无法再大量摄取有机物,造成供氧大大高于耗氧,所以会出现DO,ORP都迅速大幅度上升的现象。尔后,自养菌开始进行

6、硝化反应,反应过程中ORP、DO不断上升直至硝化结束。在硝化反应结束时(图2中的点B:第150 min),DO出现第二次跳跃或者是上升的速率加快(图3中的点B),然后DO很快接近饱和值,如果继续曝气,DO就在这个高值处维持基本不变。DO出现第二次跳跃的原因是自养菌降解氨氮的过程已经结束,不再耗氧,而自养菌、异养菌内源呼吸耗氧又远远小于供氧,所以会出现DO的第二次跳跃;与之相对应,ORP并没有出现跳跃而是出现平台或者说基本不变化(图3中的点B)。在硝化过程中DO、ORP没有出现平台而是不断徐徐上升的原因则是:硝化细菌进行硝化反应的速率随着氨氮的降解不断减小,所以耗氧速率小于供氧速率,出现了DO、

7、ORP都不断上升的现象。ORP在硝化反应的后半程上升得越来越慢以及并未像DO一样出现第二次跳跃的原因是:DO绝对值较高,DO的微小变化并不会引起ORP的很大变化,即使DO出现跃升也并不足以引起ORP的再次跳跃。硝化反应的不断进行使氨氮不断被氧化,由ORP的定义式可知,还原态物质的不断减少,相应产生的氧化态物质也不断减少,这也是引起ORP上升变缓的一个原因。由于硝化反应的进行,产生了大量的亚硝态氮,这对生化反应起到了限制作用,因此硝化后期的反应速率小于反应初期速率。在反应的最后,DO维持恒定以及ORP基本不变的原因是由于内源呼吸过程的OUR基本不变。结束曝气后投加原水,进行搅拌,系统进入反硝化阶

8、段:ORP先是迅速下降,这是由于DO的迅速耗尽;在反硝化的过程中,ORP不断下降(但下降的速度越来越小),这是因为氧化态的硝态氮被还原成氮气,整个反应器中的氧化还原电位不断降低;由于无氧呼吸即反硝化的进行,硝态氮不断减少,整个反应器中氧化还原状态的变化不如反硝化初期的变化幅度大,所以ORP的变化越来越小;当反硝化结束时(图2中点C),ORP迅速下降,表现在曲线上为一拐点(图3中的点C),这一拐点指示出系统缺氧呼吸过程的结束,分子态氧消失,系统进入厌氧状态,所以ORP会大幅度下降。ORP在硝化反硝化的全过程都可以给出控制信号,而且在试验中发现ORP探头反应灵敏稳定。DO在结束曝气之后就迅速降至零

9、左右,在反硝化过程中无法给出任何过程信息。2.1.2pH的变化规律pH曲线的特点是在COD降解过程中不断大幅度上升,这是因为:异养微生物对有机底物的分解代谢和合成代谢的结果都要形成CO2,CO2溶解在水中导致pH下降,但是曝气不断地将产生的CO2吹脱,这就引起了pH不断地大幅上升;好氧降解废水中的有机酸引起pH的不断上升。当COD降解停止时(图2中的点A),pH曲线出现转折点(图3中的点A),开始不断下降,这是因为硝化反应过程中产生了H+。pH的下降一直进行至硝化反应的停止或结束(图2中的点B),然后pH会迅速上升,继而维持不变或在硝化反应结束时就基本维持不变(图3中的点B)。pH迅速上升的原

10、因是因为碱度含量大于硝化所需,曝气吹脱了CO2;pH在硝化反应停止时就维持不变,是因为碱度不足或没有剩余。反硝化过程中,pH先是持续大幅度上升,这是由于反硝化的过程中不断地产生碱度。在反硝化结束时(图2中的点C),pH会突然下降,出现一个转折点(图3中的点C),指示反硝化的结束,pH下降的原因是:反硝化过程结束后,系统进入厌氧状态,一部分兼性异养菌开始产酸发酵、放磷,所以会出现这个转折点。这个转折点在同时脱氮除磷的SBR生化反应器中不仅标志着反硝化的结束,也是厌氧发酵产酸进行磷的释放的标志。2.2ORP、DO、pH导数图形分析对应图2、3给出上述典型过程中ORP,DO,pH的导数图形(图4、5

11、、6)。在图4中可以清楚地看到对应着COD降解的结束以及硝化反应的结束,ORP的突跃点(图4中点A)和平台出现的时间点(图4中点B);在反硝化过程中,反硝化结束的时间可由ORP导数绝对值的突然增加(图4中点C)来轻松地判断。在图5中COD降解结束,开始硝化对应着的pH导数由正变负(图5中点A),硝化的结束以及反硝化的结束分别对应着pH导数由负变正(图5中点B)和由正变负(图5中点C)。DO导数图形中对应着COD降解结束以及硝化反应的结束可见两个明显的突跃点(图6中点A,B)指示这两个反应的结束:DO导数图形中的第三个负值跳跃点是停止曝气、开始搅拌,反应器中DO浓度迅速减少所致。通过对这三个参数

12、导数的分析,可知由ORP,DO,pH的特征点可以轻松实现降解有机物硝化反硝化的过程控制。2.3氨氮冲击浓度的试验结果与分析在氨氮冲击浓度的试验中,维持污泥浓度在8 000 mg/L,进水混合液氨氮浓度分别为:48、80、156、184 mg/L。好氧及缺/厌氧段的反应时间是尽量使反应进行完全,为了探求ORP、DO、pH的变化规律而没有采用实时控制。试验结果见图712。试验系统的硝化速率为0.004 50.006 06 mgN/(mgMLSSh),有机物降解速率约为0.09 mgCOD/(mgMLSSh)。从冲击负荷的试验结果可以看出,ORP、DO、pH的规律重现性很好,进一步验证了前面给出的各

13、曲线特征点的正确性。从图710中ORP曲线明显可见ORP在好氧过程中的一个跳跃点(点A)和一个平台点(点B),在缺氧过程中的一个拐点(点C);DO在好氧过程中的两个突跃点(点A,B)分别对应着有机物及氨氮降解的终点;pH在好氧过程中有两个转折点(点A,B)在缺氧过程中有一个转折点(点C),重现性都不错。由图710可知,进水混和液氨氮浓度的增加或减少对COD降解的时间影响不多,而明显的使硝化反应的时间延长或缩短。由于原水中有机物的量一致,所以降解COD的时间都集中在2025 min左右,DO、ORP、pH出现跳跃和转折的时间与COD降解结束的时间十分吻合。当进水混合液氨氮浓度分别为48、80、1

14、56 mg/L时,对应着硝化结束的时间分别为80、120、215 min,ORP、DO、pH的拐点出现时间也相应由80 min增至215 min,正确地指示了硝化反应的结束,并且硝化进行得完全,氨氮并没有剩余。当进水混合液氨氮浓度为184 mg/L时(图10),DO在第214 min出现突跃(点B),ORP出现平台(点B),pH没有出现上升的转折点,而是基本保持不变(点B),此时氨氮的降解已经停止,但是有17 mg/L的剩余,这是因为碱度不足所致,而且在图12中,本方案NO2-N的产量与进水混合液氨氮为156 mg/L的试验结果相近,这都是硝化没有进行完全所致。进水混合液氨氮浓度分别为48、8

15、0、184 mg/L时,反硝化所耗费的时间分别为8、16、20 min,反硝化的速率在0.021 60.032 3mgN/(mgMLSSh)之间。进水混合液氨氮为156 mg/L时(图9),反硝化耗用的时间为55 min,这是因为投加的原水不足,反映在pH的曲线上,就是在pH上升过程出现了上升速率变小的现象,这是由于外碳源用尽后异养菌利用内碳源进行反硝化的速率远小于外碳源的反硝化速率。但是在反硝化结束时,pH曲线都出现了转折点且不断下降,指示了反硝化的结束。值得一提的是,本试验的硝化反应是亚硝酸型硝化,产生的NO3-N一直维持在02 mg/L,并且大多数情况下在零左右,与NO2-N的产量相比很

16、小,所以没有给出其降解曲线。亚硝酸型硝化产生的原因与反应过程中的温度一直维持在30 有一定的关系。3结论通过上述试验初步得到以下结论:DO在SBR法降解COD过程中维持恒定或略有降低,当COD降解至难降解部分时出现迅速大幅上升,而后在硝化过程中不断攀升,在硝化结束时DO出现第二次跳跃或者是上升的速率加快,直至接近饱和值并维持这一数值基本不变。在缺/厌氧过程中DO迅速降至零左右,无法给出任何过程信息。ORP在SBR法降解COD过程中维持恒定或缓慢上升,当COD降解至难降解部分时迅速大幅上升,在硝化过程中仍不断上升,并且上升的速率先快后慢,最后ORP维持一个恒定值,出现平台,意味着硝化的结束。缺氧

17、开始ORP不断下降,先快后慢,而后由于反硝化的结束进入厌氧状态,ORP迅速大幅下降,出现拐点,最后ORP降至一个较低值而基本维持不变。pH在COD降解过程中不断大幅上升直至COD不再降解,硝化开始pH开始下降直至硝化结束,然后pH会快速上升或基本维持不变,指示硝化反应的结束。在反硝化过程中,pH先是迅速大幅度上升,然后在反硝化结束时,pH曲线会出现转折点,pH开始不断慢慢下降,进入纯厌氧状态而产酸、放磷。DO、ORP在好氧过程中可以优化调节曝气量,而pH可以给出体系的碱度条件是否适宜以及pH是否有利于微生物生长。在缺/厌氧过程中,pH、ORP的特征点不仅可以给出反硝化过程控制信息还可以作为优选反硝化的碳源以及投量的手段。因此,必须联合这三者作为控制参数才能做到高效节能,取得最满意的效果。通过不同进水混合液氨氮的冲击试验验证了DO、ORP、pH曲线特征点的正确性,但是为了实现SBR法脱氮除磷在线模糊控制,还需对影响这些特征点出现的条件作进一步验证:不同的水质、碱度、曝气量、污泥浓度、温度等。只有在各种条件对特征点出现的影响都考虑全面的基础上建立模糊控制规则和进行实时控制,才是全面的、最优的和合理的。

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。