立式数控铣床进给系统课程设计

立式数控铣床进给系统课程设计

《立式数控铣床进给系统课程设计》由会员分享,可在线阅读,更多相关《立式数控铣床进给系统课程设计(19页珍藏版)》请在装配图网上搜索。

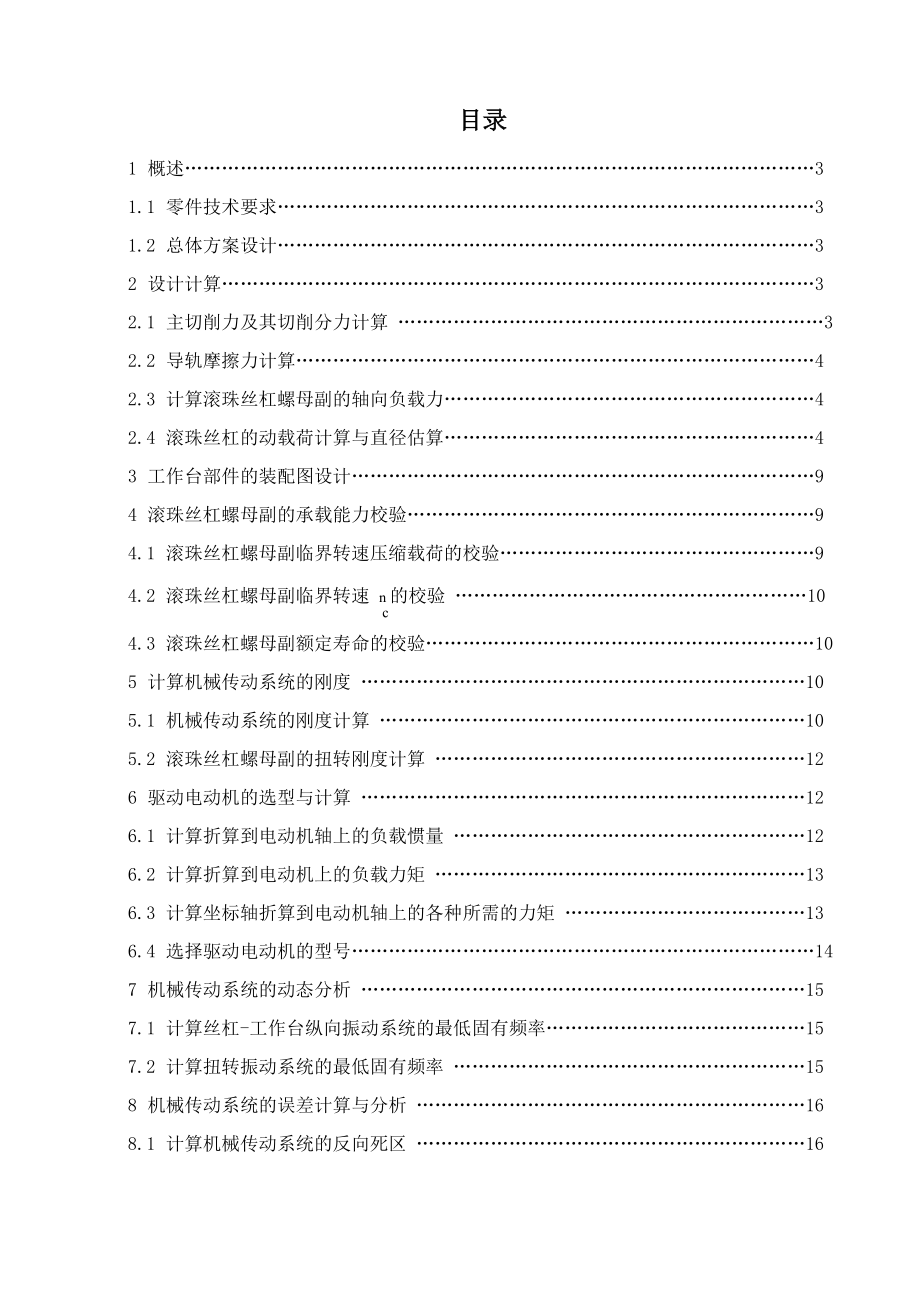

1、目录1 概述31.1 零件技术要求31.2 总体方案设计32 设计计算32.1 主切削力及其切削分力计算 32.2 导轨摩擦力计算42.3 计算滚珠丝杠螺母副的轴向负载力42.4 滚珠丝杠的动载荷计算与直径估算43 工作台部件的装配图设计94 滚珠丝杠螺母副的承载能力校验94.1 滚珠丝杠螺母副临界转速压缩载荷的校验94.2 滚珠丝杠螺母副临界转速 n 的校验 10c4.3 滚珠丝杠螺母副额定寿命的校验105 计算机械传动系统的刚度 105.1 机械传动系统的刚度计算 105.2 滚珠丝杠螺母副的扭转刚度计算 126 驱动电动机的选型与计算 126.1 计算折算到电动机轴上的负载惯量 126.

2、2 计算折算到电动机上的负载力矩 136.3 计算坐标轴折算到电动机轴上的各种所需的力矩 136.4 选择驱动电动机的型号147 机械传动系统的动态分析 157.1 计算丝杠-工作台纵向振动系统的最低固有频率157.2 计算扭转振动系统的最低固有频率 158 机械传动系统的误差计算与分析 168.1 计算机械传动系统的反向死区 168.2 计算机械传动系统由综合拉压刚度变化引起的定位误差 168.3 计算滚珠丝杠因扭转变形产生的误差 169 确定滚珠丝杠螺母副的精度等级和规格型号169.1 确定滚珠丝杠螺母副的精度等级179.2 确定滚珠丝杠螺母副的规格型号17 课程设计总结通过此次数控编程课

3、程设计,我对立式数控铣床的进给系统有了个基本的了解,加 深了对立式数控铣床的认识。通过立式数控铣床进给系统的设计,使我在装配结构和制 造结构的各种方案以及在机械设计制图、零件计算和编写技术文件等方面得到了综合训 练,培养了我的初步的结构分析与结构设计计算能力。虽然只有一周的时间,在很仓促的情况下完成了这次数控编程的课程设计,但收获 却很大,使我初步具备了设计的能力,并且我相信我在这方面的设计能力会逐渐成熟起 来。参考文献1.范超毅数控技术课程设计武汉:华中科技大学出版社,20062.王爱玲机床数控技术北京:高等教育出版社,20061. 概述1.1 零件技术要求工作台、工件和夹具的总质量m=91

4、8kg,其中,工作台的质量510kg;工作台的最 大行程Lp=600mm;工作台快速移动速度20000mm/min;工作台采用贴塑导轨,导轨的动 摩擦系数0.15,静摩擦系数均为0.2;工作台的定位精度为30口m,重复定位精度为10 口 m;机床的工作寿命为20000h (即工作时间为10年)。机床采用主轴伺服电动机,额定 功率为5.5kw,机床采用端面铳刀进行强力切削,铳刀直径125mm,主轴转速300r/min。表 1 数控铣床的切削状态切削方式进给速度/(m/min)时间比例/(%)备注强力切削0.610主电动机满功率条件下切削一般切削0.830粗加工精加工切削150精加工快速进给151

5、0空载条件下工作台快速进给1.2 总体方案设计 为了满足以上技术要求,采取以下技术方案。(1) 工作台工作面尺寸(宽度X长度)确定为400mmX1200mm。(2) 工作台的导轨采用矩形导轨,在与之相配的动导轨滑动面上贴聚四氟乙烯(PT-FE)导轨板。同时采用斜镶条消除导轨导向面的间隙,在背板上通过设计偏心轮 结构来消除导轨背面与背板的间隙,并在与工作台导轨相接触的斜镶条接触面上和背板 接触面上贴塑。(3) 对滚珠丝杠螺母副采用预紧措施,并对滚珠丝杠采用预拉伸。(4) 采用伺服电动机驱动。(5) 采用膜片弹性联轴器将伺服电动机与滚珠丝杠直连。2. 设计计算2.1 主切削力及其切削分力计算(1)

6、 计算主切削力 Fz 根据已知条件,采用端面铣刀在主轴计算转速下进行强力切削(铣刀直径 D=125mm)时,主轴具有最大扭矩,并能传递主电动机的全部功率。此时,铣刀的切削速度为兀Dn 3.14x 125 xlO-3 x 300v =m / s = 1.96m / s60 60若主传动链的机械效率n二0.8,按式(2-6)可计算主切削力Fz:m门 P0 8 x 5 5F 二 m m X10 3 二 X103 二2244.9N z v1.96(2) 计算各切削分力。根据表2-1可得工作台纵向切削力F、横向切削力F和垂向切削力F分别为 1cvF 二 0.4F 二 0.4x 2244.9N 二 897

7、.96N1zF 二 0.95F 二 0.95 x 2244.9 二 2132.655NczF = 0.55F 二 0.55 x 2244.9N 二 1234.695N vz2.2 导轨摩擦力的计算(1) 按式(2-8a)计算在切削状态下的导轨摩擦力 F。此时,导轨动摩擦系数卩=0.15,查表2-3得镶条紧固力f二1500N,则gF =y(W + f + F + F )二 0.15 x (8996.4 +1500 + 2132.655 +1234.695) N 二 2079.56N 卩g c v(2) 按式(2-9a)计算在不切削状态下的导轨摩擦力F和导轨静摩擦力F。卩00F = |i(W +

8、f )二 0.15x(8996.4 +1500)N 二 1574.46N卩0gF =卩(W + f )二 0.2x (8996.4 +1500)N 二 2099.28N00g2.3 计算滚珠丝杠螺母副的轴向负载力(1) 按式(2-10)计算最大轴向负载力F 。a maxF 二 F + F 二(897.96 + 2079.56)N 二 2977.52N a max1 卩(2) 按式(2-11a)计算最小轴向负载力F 。aminF 二 F 二 1574.46Na min|J02.4 滚珠丝杠的动载荷计算与直径估算1)确定滚珠丝杠的导程根据已知条件,取电动机的最高转速错误!未找到引用源。,则由式(2

9、-16)得1 nmax20000=10mm1 X20002)计算滚珠丝杠螺母副的平均转速和平均载荷(1)估算在各切削方式下滚珠丝杠的轴向载荷。将强力切削时的轴向载荷定为最大轴向载荷 F ,快速移动和钻镗定位时的轴向 a max载荷定为最小载荷 F ,一般切削(粗加工)和精细切削(精加工)时,滚珠丝杠螺母副的 a min轴向载荷F、F分别可按下式计算:23F 二 F + 200 F , F 二 F + 5%F2a min0 a max3a mina max并将计算结果填入表 4-2表 4-2 数控铣床滚珠丝杠的计算切削方式轴向载何/N进给速度/(m/min)时间比例/(%)备注强力切削2977.

10、52v = 0.6i10F 二 F1a max一般切削(粗加工)2169.964v = 0.8230F 二 F + 20 / F2a min0 a max精细加工(精加工)1723.336v = 1350F 二 F + 5%F3a mina max快移和钻镗定位1574.46v = v4max10F 二 F4a min(2)计算滚珠丝杠螺母副在各种切削方式下的转速 n 。 ivn 二f=60r / min1L0vn 二 t-=80 r / min2L0vn- 100r /min3 L0vn = = 2000 /4 L min0(3) 按式(2-17)计算滚珠丝杠螺母副的平均转速 n 。 mnm

11、 = 100 1 + 100 n2 + 100 n3 + 100 n4 = 280 min(4) 按式(2-18)计算滚珠丝杠螺母副的平均载荷F。 mn qn qn qF 3m 1 n 1002 n 100mmF 3T + + F 3T 2 +gg+ F 3 n n = 1763.59N1 n 1002 n 100“ n 100m3) 计算滚珠丝杠预期的额定动载荷 Cam按照预定工作时间估算。查表2-28得载荷性质系数f二1.3。已知初步选择的 w滚珠丝杠的精度等级为2级,查表2-29得精度系数 f =1 ,查表2-30得可靠性系数af 二 0.44,则由式(2-19)得cF fC = 3:6

12、0n L 一二 36224.42Namm hac(2)因对滚珠丝杠螺母副将实施预紧,所以可按式(2-21)估算最大轴向载荷。查表 2-31得预加载荷系数 f = 4.5,则eC= f F = 4.5X2977.52N = 13398.84Nam E a max(3) 确定滚珠丝杠预期的额定动载荷取以上两种结果的最大值,即C = 36224.42N。am4) 按精度要求确定允许的滚珠丝杠的最小螺纹底径d 。2m(1)根据定位精度和重复定位精度的要求估算允许的滚珠丝杠的最大轴向变形。已知工作台的定位精度为30 口m,重复定位精度为10 口m,根据式(2-23)、(2-24)以及 定位精度和重复定位

13、精度的要求,得错误!未找到引用源。max230pm =(6 : 7.5)pm取上述计算结果的最小值错误!未找到引用源。 5= 3.33pmmax(2)估算允许的滚珠丝杠的最小螺纹底径d本机床工作台(X轴)滚珠丝杠螺母副的安装方式拟采用两端固定方式。滚珠丝杠螺母副的两个固定支承之间的距离为L二行程+安全行程+2X余程+螺母长度+支承长度 (1.21.4)行程 +(2530)L取L=1.4X 行程+ 30 L0错误!未找到引用源。又F 二 2099.84N,由式(2-26)得0d 0.039x mm = 0.039x 2100乂114 = 33.068mm2 m53.33“ max(5) 初步确定

14、滚珠丝杠螺母副的规格型号根据计算所得的L、C、d ,初步选择FFZD型内循环垫片预紧螺母式滚珠丝杠 0 am 2 m螺母副FFZD4010-5,其公称直径d、基本导程L、额定动载荷C和丝杠底径d如下:0 0 a 2d = 40mm 、 错误!未找到引用源。0C = 46500N C = 36224.42Naamd = 34.3mm d = 33.068mm22 m故满足式(2-27)的要求。6) 由式(2-29)确定丝杠螺母副的预紧力FpF = - F= - x 2977.52 = 992.51Np 3 a max 37) 计算滚珠丝杠螺母副的目标行程补偿值与预拉伸力(1) 按式(2-31)计

15、算目标行程补偿值5 。t已知温度变化At = 2C,丝杠的线膨胀系数a= 11 x 10 -6卩m / C,滚珠丝杠螺母副的有效行程L二工作台行程+安全行程+2X余程+螺母长度u=(600+100+2X20+146)mm=886mm故:5 = aAtL = 11 x 10-6 x 2 x 886 = 0.02tu(2) 按式(2-32)计算滚珠丝杠的预拉伸力F。t已知滚珠丝杠螺纹底径d二34.3mm,滚珠丝杠的温升变化值At =2C,则2F 二 1.81 Atd2 二 1.81 x 2x34.32N 二 4258.89N t28) 确定滚珠丝杠螺母副支承用轴承的规格型号(1) 按式(2-33)

16、计算轴承所承受的最大轴向载荷F。B maxF = F + - F = (4258.89 + - x 2977.52) N = 5747.65NBmaxt 2 a max2(2) 计算轴承的预紧力F。BpF = - F = 1915.88 NBp 3 B max(3) 计算轴承的当量轴向载荷F 。BamF 二 F + F 二 3679.47NBam Bp m(4) 按式(2-25)计算轴承的基本额定动载荷C。已知轴承的工作转速错误!未找到引用源。n二n二280 / ,轴承所承受的当量轴 mmin向载荷F二3679.47N,轴承的基本额定寿命L=20000h。轴承的径向载荷F和轴向载BamT荷F分

17、别为aF 二 Fcos60。二 1839.735NTBamF 二 F sin 60。二 3186.42NaBam因为F = 3186.42二1.73 20000h,故满足要求。 h5. 计算机械传动系统的刚度5.1 机械传动系统的刚度计算(1)计算滚珠丝杠的拉压刚度Ks本机床工作台的丝杠支承方式为一端固定、一端游动。由图1可知,当滚珠丝杠的 螺母中心位于滚珠丝杠两支承的中心的位置(a=L/2, L=1140mm)时,滚珠丝杠螺母副具有最小拉压刚度K,由式(2-45a )得a min当a = L = 919.5mm或a = L = 319.5mm时,滚珠丝杠螺母副具有最大拉压刚度YJK,由公式(

18、2-45b )得s maxK= 6.6 X102 4LL )11s max32.7 X 1140_ 6.6 X 10 x 4 x 319 s x 1140 - 319.5)=767.25N/m(2)计算滚珠丝杠螺母副支承轴承的刚度K。 b已知轴承接触角0 = 600,滚动体直径d =7.144mm,滚动体个数Z=17,轴承的最大Q轴向工作载荷F =5361.41N,由表2-45和表2-46得,B maxK =4 X2.34X C Z2Fsin5 0)3 =1654.30 N/ pmbQB max(3)计算滚珠与滚道的接触刚度K。c查附录A表A-3得滚珠丝杠的刚度K=1585 N/卩m,额定动载

19、荷C =46500N,滚珠丝 a杠上所承受的最大轴向载荷F=2981.18N,由式(2-46b)得a maxK =Kca max(0.1C 丿a(4)计算进给传动系统的综合拉压刚度K。13 =1390.00 N/ 卩 m由式(2-47a)得进给传动系统的综合拉压刚度的最大值为1 =1KK _maxs max11+=0.00263KKbc故 K =380.23 N/ p mmax由式(2-47b)得进给传动系统的综合拉压刚度的最小值为1 1 1 1=+=0.0030K K K Kmin s min b c故 K =333.33 N/ 卩 mmin5.2 滚珠丝杠螺母副的扭转刚度计算由图1可知,扭

20、转作用点之间的距离L =919.5mm。已知剪切模量G=8.1 X 104MPa,2滚珠丝杠的底径d =32.7mm,故由式(2-48 )得2K =兀d2G =错误!未找到引用源。错误!未找到引用源。Nm/rad=8844.51 N m/rad e32L26. 驱动电动机的选型与计算6.1 计算折算到电动机轴上的负载惯量(1) 计算滚珠丝杠的转动惯量J。r已知滚珠丝杠的密度p =7.8X 10-3 Kg/ cm3,故由式(2-63 )得J =0.78X 10-3 D4Lr i ii =1=0.78 x10-3 x(2 x34 x 8.9 + 44 x 100.9 + 2.54 x5.2)kgg

21、?m2=21.43Kg cm2(2) 计算联轴器的转动惯量J0J =0.78X 10-3( D4-d4)L0= 11.62Kg cm2(3) 计算折算到电动机轴上的移动部件的转动惯量JL已知机床执行部件(即工作台、工件和夹具)的总质量m=918Kg,电动机每转一圈,机床执行部件在轴向移动的距离L=10mm=1cm,则由式(2-65)得J =mL(L A2=23.28Kg cm2(4) 由公式(2-66)计算加在电动机轴上总的负载转动惯量JdJ = J + J + J = (21.43+11.62+23.28) =56.33 Kg cm2 d r 0 L6.2 计算折算到电动机轴上的负载力矩(1

22、)计算切削负载力矩 T 。c已知切削状态下坐标轴的轴向负载力 F = F =2977.52N, 电动机每转一圈,机 aa max床执行部件在轴向移动的距离L=10mm=0.010m,进给传动系统的总效率耳=0.90,则FLT = a =5.3N mc 2兀耳(2) 计算摩擦负载力矩T已知在不切削状态下坐标轴 的 轴 向 负 载力 (即为空载时的 导轨摩擦力 )F 二 1575N,由式(2-55)得FT =mo =2.79N m卩2兀耳(3) 计算由滚珠丝杠的预紧而产生的附加负载力矩T。f已知滚珠丝杠螺母副的预紧力F二992.51N ,滚珠丝杠螺母副的基本导程二12mm二0.012m , 0.0

23、1滚珠丝杠螺母副的效率耳=0.94,由式(2-56)得00FT =0 (1一 耳2 ) =0.20N mf2兀耳06.3 计算坐标轴折算到电动机轴上各种所需的力矩(1)计算线性加速力矩Ta1已知机床执行部件以最快速度运动时电动机的最高转速n =2000r/min,电动机的max转动惯量J =62Kg cm2,坐标轴的负载惯量J =56.33Kg cm2。取进给伺服系统的位md33置环增益k =20Hz,则加速时间t =s=0.15s,由式(2-58)得sa k 20s2 兀 n/、/* e 一 kt、=-ma ( J + J ) (1- e $ a )al 60 x 980tm d2x3.14

24、x2000x60 x 980 x 0.15a(62+65.36)X(1-e-20x0.15) Kgf cm=12.1N m(2)计算阶跃加速力矩。11已知加速时间t =s=0.05s,由由式(2-59)得a k 20s2兀nJ + J ) mdT =maxap 60 x 980ta=37.42N m(3) 计算坐标轴所需的折算到电动机轴上的各种力矩。 由式(2-61)计算线性加速时的空载启动力矩T 。qT = T + ( T + T ) = (12.1+2.79+0.20) N m=15.09N mq a1卩 f 由式(2-61)计算阶跃加速时的空载启动力矩 T-。qT 二T + (T + T

25、 ) = (37.42+2.79+0.20) N m=40.41N mq ap 卩 f 由式(2-57a)计算空载时的快进力矩 T。kJT = T + T =2.79+0.20=2.99N m kJ 卩 f 由式(2-61 )计算切削时的工进力矩TGJT = T + T = (5.3+0.20) N m =5.50N mGJ C f6.4 选择驱动电动机的型号(1)选择驱动电动机的型号根据以上计算和表2-47,选择日本FANUC公司生产的a12/3000i型交流伺服电动机为驱动电动机。其主要技术参数如下:额定功率3KW;最高转速3000r/min;额定力矩 12Nm;转动惯量62 Kgcm2

26、;质量18Kg。交流伺服电动机的加速力矩一般为额定力矩的510倍,若按5倍计算,该电动机 的加速力矩为60Nm,均大于本机床工作台线性加速时的空载启动力矩T =15.09 Nmq以及阶跃加速时的空载启动力矩T- =40.41N m,所以,不管采用何种加速方式,本电动q机均满足加速力矩要求。该电动机的额定力矩为12Nm,均大于本机床工作台的快进力矩T =3.0Nm以及kJ工进力矩T =5.73Nm。因此,不管是快进还是工进,本电动机均满足驱动力矩要求。GJ(2)惯量匹配验算.。为了使机械传动系统的惯量达到较合理的匹配,系统的负载惯量与伺服电机的转动 惯量之比一般应满足式(2-67),即0.25W

27、 J W1Jm而J二56.66二0.91G【0.25, 1】故满足惯量匹配要求。 J 62m7. 机械传动系统的动态分析7.1计算丝杠-工作台纵向振动系统的最低固有频率nc已知滚珠丝杠螺母副的综合拉压刚度K = K =333.33X 106 N /m,滚珠丝杠螺母0 minm、m 分别为机床执行部件的质量 s副和机床执行部件的等效质量为m = m +-m,其中d 3 s和滚珠丝杠螺母副的质量,已知m=918Kg,则兀m 二一 X 42 X 123.9X7.8X 10-3Kg=12.14Kg s4m = m +- m =922Kg d 3 sde =nc行二635rad/sm7.2计算扭转振动系

28、统的最低固有频率wnt折算到滚珠丝杠轴上的系统总当量转动惯量为J = J + J =(21.43+11.62)Kg cm2 =33.05Kg cm2 =0.003Kg m2 sr0又丝杠的扭转刚度K = K =8844.5N m/rad,s0则w = s =1637.1rad/snt JT s由以上计算知道,丝杠-工作台纵向振动系统的最低固有频率e =635rad/s,扭转nc振动系统的最低固有频率w =1831rad/s都比较高。一般按e =300rad/s的要求来设计 ntnc机械传动系统的刚度,故满足要求。8. 机械传动系统的误差计算与分析8.1计算机械传动系统的反向死区厶已知进给传动系

29、统的综合拉压刚度的最小值K =371.27X 106N/mm,导轨的静摩擦min力 F =1575N,由式(2-52)得02F=2 6 =X 103 mm=8 48X 103 mm卩 Kmin即厶=8.48 p mVIO p m,满足要求。8.2 计算机械传动系统由综合拉压刚度变化引起的定位误差由式(2-53)得(1 1 )6 二 F xlO3k maxo ( K min K max 丿=0.675X 103 mm即6=0.675pmV6pm,故满足要求。k max8.3 计算滚珠丝杠因扭转变形产生的误差(1) 计算由快速进给扭矩T引起的滚珠丝杠螺母副的变形量9。KJ已知负载力矩T二T =29

30、90Nmm。由图1得扭矩作用点之间的距离L =919.5mm,丝KJ2杠底径 d =34.3mm,由式(2-49 )得2TL9 =7.21X 10 -2 2 = 0.15。d42(2) 由该扭矩变形量 9 引起的轴向移动滞后量 6 将影响工作台的定位精度。有式(2-50)得96 = L=0.0042mm=4.2 p mo 3609. 确定滚珠丝杠螺母副的精度等级和规格型号(1)确定滚珠丝杠螺母副的精度等级。本机床工作台采用半闭环控制系统, V e 应满足下列要求300 p PV W0.8X (定位精度-5-5 )=0.8X (30-0.9-4.2)卩m=19.9卩m300pk maxe W0.

31、8X(定位精度-5-5 )=19.9卩 mPk max滚珠丝杠螺母副拟采用的精度等级为2级,查表2-20得V=8卩mV19.9卩m;查300p表2-21得,当螺纹长度为850mm时,e =15卩mV19.9卩m,故满足设计要求。P(2)确定滚珠丝杠螺母副的规格型号滚珠丝杠螺母副的规格型号为FFZD4010-5-P2/1140X850,其具体参数如下。公称 直径与导程:40mm, 10mm;螺纹长度850mm,丝杠长度1140mm;类型与精度:P类,2 级精度。课程设计总结:通过此次数控编程课程设计,我对立式数控铣床的进给系统有了个基本的了解, 加深了对立式数控铣床的认识。通过立式数控铣床进给系统的设计,使我在装配结构和 制造结构的各种方案以及在机械设计制图、零件计算和编写技术文件等方面得到了综合 训练,培养了我的初步的结构分析与结构设计计算能力。虽然只有一周的时间,在很仓促的情况下完成了这次数控编程的课程设计,但收获 却很大,使我初步具备了设计的能力,并且我相信我在这方面的设计能力会逐渐成熟起 来。参考文献1.范超毅数控技术课程设计武汉:华中科技大学出版社,20062.王爱玲机床数控技术北京:高等教育出版社,2006

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 北大纵横-湖北东方化学工业-管理咨询项目建议书课件

- SPSS的认识和基本运用课件

- 房地产企业集团化管控

- Section-B-1最新版新目标七年级pptUnit-7全国青年教师素养大赛一等奖课件

- 戴德梁行深圳市中山公园项目服务建议书

- 房地产项目入伙管理与工程质量投诉集中处理方法要点

- 北大纵横——某房地产公司人力资源-课件

- spss统计(卡方检验和t检验)课件

- 户内燃气设施隐患及事故性质判断课件

- 北大纵横××集团人力资源战略教学课件

- 地产设计部流程进度管理教学课件

- 房地产置业顾问拓客技巧及执行

- 等比数列的概念与通项公式2ppt课件

- 北大纵横-鞍钢新轧-企业文化诊断报告课件

- 递推递归的复杂性分析课件