堆草打捆机液压课程设计

堆草打捆机液压课程设计

《堆草打捆机液压课程设计》由会员分享,可在线阅读,更多相关《堆草打捆机液压课程设计(22页珍藏版)》请在装配图网上搜索。

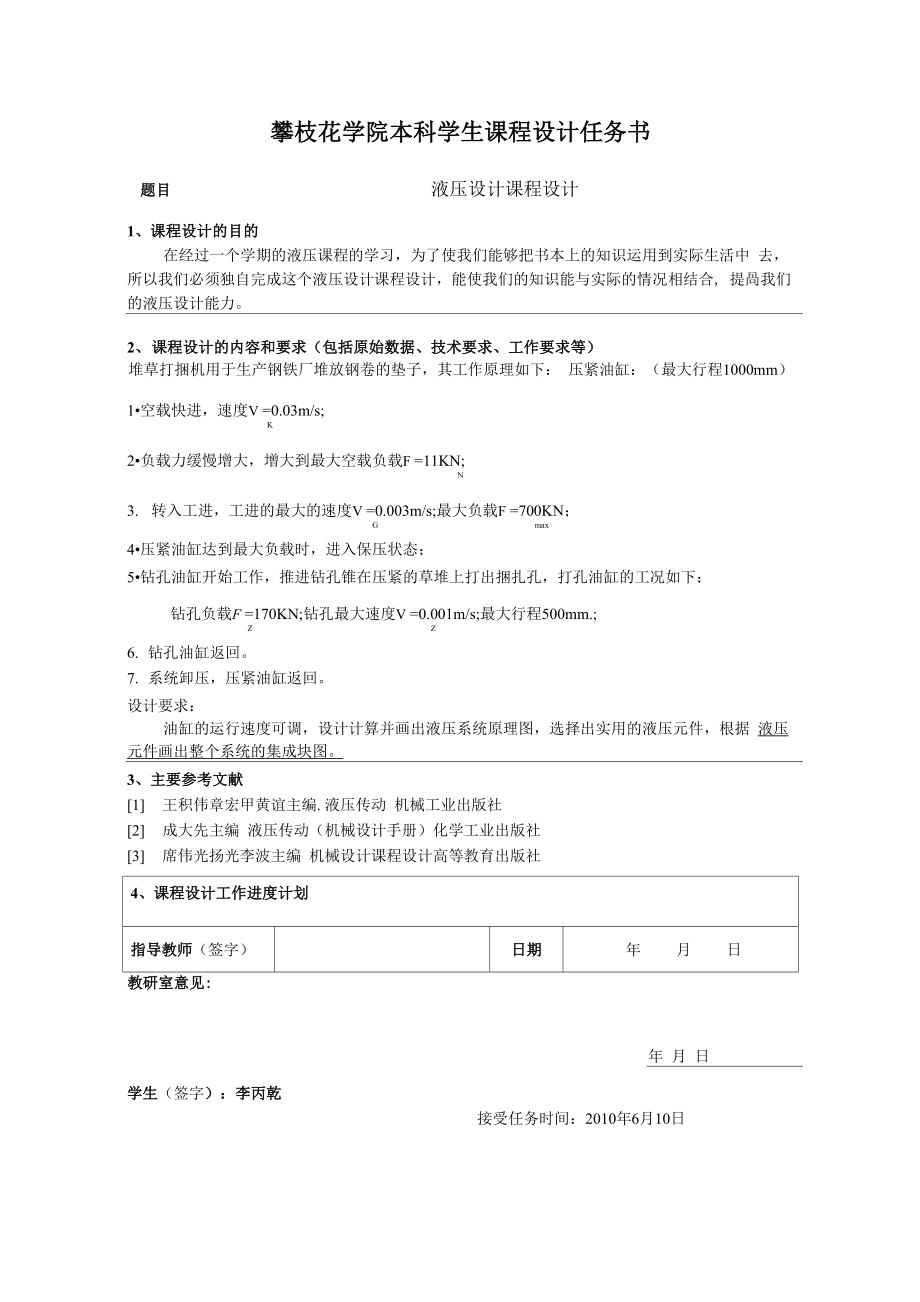

1、攀枝花学院本科学生课程设计任务书题目液压设计课程设计1、课程设计的目的在经过一个学期的液压课程的学习,为了使我们能够把书本上的知识运用到实际生活中 去,所以我们必须独自完成这个液压设计课程设计,能使我们的知识能与实际的情况相结合, 提咼我们的液压设计能力。2、课程设计的内容和要求(包括原始数据、技术要求、工作要求等)堆草打捆机用于生产钢铁厂堆放钢卷的垫子,其工作原理如下: 压紧油缸:(最大行程1000mm)1空载快进,速度V =0.03m/s;K2负载力缓慢增大,增大到最大空载负载F =11KN;N3. 转入工进,工进的最大的速度V =0.003m/s;最大负载F =700KN;Gmax4压紧

2、油缸达到最大负载时,进入保压状态;5钻孔油缸开始工作,推进钻孔锥在压紧的草堆上打出捆扎孔,打孔油缸的工况如下:钻孔负载F =170KN;钻孔最大速度V =0.001m/s;最大行程500mm.;ZZ6. 钻孔油缸返回。7. 系统卸压,压紧油缸返回。设计要求:油缸的运行速度可调,设计计算并画出液压系统原理图,选择出实用的液压元件,根据 液压元件画出整个系统的集成块图。3、主要参考文献1 王积伟章宏甲黄谊主编. 液压传动 机械工业出版社2 成大先主编 液压传动(机械设计手册)化学工业出版社3 席伟光扬光李波主编 机械设计课程设计高等教育出版社4、课程设计工作进度计划指导教师(签字)日期年月日教研室

3、意见:年 月 日学生(签字):李丙乾接受任务时间:2010年6月10日注:任务书由指导教师填写。课程设计(论文)指导教师成绩评定表分值得分工 作 表 现 20%度 态 习03量能 力 水 平 35%O学理值案 方 力 匕匕 厶冃7亦清 駅路 i田3 毎研 Is 安R数 方, 验作 实工 计 O 设实整 确等完 正作、 能操晰怖技 ml/匕匕AB J 结析力 厶乂匕匕77厶冃 实合析 卖综分 算济 计力经 寸匕匕R X厶冃才01成果质量45%篇化 册 质XJ纸论 图 或计/|尽又 图、度 插幅程5本 合 符 化 范 规 要O 关求 相頂量 质整理 完合 练谨 简严 述论 综结新 创O 解 见 特

4、 独 有 或指导教师评语日 月 年 导 指摘要现代机械一般多是机械、电气、液压三者紧密联系,结合的一个综合体。液压传动与机械传动、电气传动并列为三大传统形式,液压传动系统的设计在现代 机械的设计工作中占有重要的地位。因此,液压传动课程是工科机械类各专 业都开设的一门重要课程。它既是一门理论课,也与生产实际有着密切的联系。 为了学好这样一门重要课程,除了在教学中系统讲授以外,还应设置课程设计教 学环节,使学生理论联系实际,掌握液压传动系统设计的技能和方法。液压传动课程设计的目的主要有以下几点:1 、综合运用液压传动课程及其他有关先修课程的理论知识和生产实际只是, 进行液压传动设计实践,是理论知识

5、和生产实践机密结合起来,从而使这些知识 得到进一步的巩固、加深提高和扩展。2 、在设计实践中学习和掌握通用液压元件,尤其是各类标准元件的选用原则 和回路的组合方法,培养设计技能,提高学生分析和嫁接生产实际问题的能力, 为今后的设计工作打下良好的基础。3 、通过设计,学生应在计算、绘图、运用和熟悉设计资料(包括设计手册、 产品样本、标准和规范)以及进行估算方面得到实际训练。关键词 现代机械,液压传动系统,液压传动课程设计。AbstractModern machinery is generally more mechanical, electrical, hydraulic three close

6、ly linked, combined with a complex. Hydraulic and mechanical drive, electrical drive listed as the three traditional forms, the design of hydraulic system design in modern machinery occupies an important position. Therefore, the hydraulic transmission program is the professional engineering machiner

7、y set up an all important course. It is a theory course, also closely linked to actual production. In order to learn such an important program, in addition to teaching in the teaching outside the system should set the curriculum design of teaching link theory with practice so that students master th

8、e skills of hydraulic system design and methods.Hydraulic transmission program is designed to mainly the following:1, integrated use of the hydraulic transmission programs and other pre-course theoretical knowledge and actual production is, for hydraulic design practice, is the theoretical knowledge

9、 and practical production secrets combine to make the further consolidation of knowledge, deepen to upgrade and expand .2, in the design of practice to learn and master the common hydraulic components, in particular the use of various standard components, principles and loop combination method, trai

10、ning design skills, to enhance students the practical problem analysis and grafting ability to design work for the future and lay a sound basis.3, through the design, students should be in the calculation, drawings, use and familiar with the design information (including design manuals, product samp

11、les, standard and criterion ) and achieve practical training on estimation.Keywords modern machinery, hydraulic system, hydraulic drive cirrcmit design.目录1 任务分析 22 设计方案拟定 33 总体设计3.1 总体分析3.1.1 工况分析 43.1.2 负载分析 43.1.3 确定液压缸 的主要 参数 63.2 拟定液压系统原理图3.2.1 确定执行元件的类型 83.2.2 液压回路的选择 83.2.3 液压系统原理图 93.3 计算和选择液

12、压元件3.3.1 计算液压泵的最大工作压力 103.3.2 计算液压泵的流量 103.3.3 确定液压泵的规格和电动机的功率 103.3.4 确定阀类元件及辅件 103.3.5 确定油管尺寸 113.3.6 确定油箱 123.4 验算液压系统的性能3.4.1 验算系统压力损失 123.4.2 验算系统发热与温升 154 总 结 165 参考文献 171 任务分析要求设计的油缸实现的工作循环是:(压)快进(压)工进(压)保 压(钻)工进(钻)快退(钻)停止(压)快退(压)停 止,而且压紧油缸的负载力是缓慢变化的,当增大到最大的空载负载时再转入工 进的,最后还要保压到钻孔油缸退回后压紧油缸才能退回

13、,这样在切换的时候用 压力继电器最好,也是最准确的。2 设计方案方案一:考虑到液压系统将完成的工作循环为(压)快进(压)工进 (压)保压(钻)工进(钻)快退(钻)停止(压)快退 (压)停止,首先需要压紧油缸压紧后保压,然后还要钻孔油缸,因此需要两 个液压缸,一个夹紧缸和一个钻孔缸。快进时只需一般进油方式,工进时采用节 流阀调速,选择闭式油箱,无卸荷阀,经过计算后再选择其他元件,即可组成一 套符合工作要求的液压系统。方案二:可以在方案一上做进一步的改进,比如:快进时采用双泵供油加速 工进时采用节流调速阀,为了防止冲击在回路上串接一背压阀,选择具有一定换 向时间的电液换向阀,在回路上加一单向阀防止

14、油箱中油液倒流,并在回路中加 一卸荷阀,待两缸都不工作的时间油泵卸荷,从而减少损失,选择开式油箱。根据工作要求和方案最优的原则,选择第二中方案进行设计。3 总体设计3.1 总体分析3.1.1 工况分析设计要求,(压)快进(压)工进(压)保压(钻)工进(钻)快退(钻)停止(压)快退(压)停止3.1.2 负载分析1. 液压缸在各工作阶段的负载值惯性负载因其相对负载太小,忽略不计。 工作负载 F =11KN , F =700KN, F =170KN。YK 表1-1G液压缸在各工作阶段的负载值工况负载组成液压缸负载F/KN液压缸推力F /KNO(压)快进F = FYK1112.22(压)工进F = F

15、YG700777.78(压)保压F = FYG700777.78(钻)工进F = FZG170188.89(钻)快退0188.89(压)快退012.22注:液压缸的机械效率取耳=0.9m2.负载图和速度图的绘制,负载图按上面数值绘制,速度图按已知数值F/KNv/m/图 1 压紧油缸负载和速度图F/KNV/m/s图 2 钻孔液压缸负载和速度图3.1.3. 确定液压缸的主要参数初选(压)液压缸的工作压力,所设计时,(压)液压缸的工进负载最大, 其它工况的负载都不太高,参考1P239表11-2 11-3,初选用工作压力25MPa, 鉴于其要求快进、快退、这里的液压缸可选用单杆式的,选用液压缸无杆腔工

16、作 面积A,有杆腔工作面积A ,执行元件背压力P =0.5Mpa,由工作压力选Y1Y 2Y 2d/D=0.7。PA PAY1Y1Y2Y2FF得AOPY1则活塞直径DY700 X 10 3 x 10 -6 = 0.032 m20.80.9 x (25 )2参考 d/D=0.7 可以得 d 沁 0.7 D = 0.7 x 202 = 141 mmY 1 Y 参考中国机械设计大典 5P198 表 42.4-2 42.4-3 得 D = 220 mm ,Yd = 160 mm , 由此的液压缸的实际有效面积:Y 兀 D 23.14 X (0.22) 2A = 38 x 10 -3 m2Y 144兀(D

17、2 d2)3.14 x (0.22 2 0.16 2)A = 17.898 x 10 -3 m 2Y 244根据计算出的液压缸的尺寸,可估算出液压缸在工作循环中各阶段的压力液压缸的工进负载流量和功率表 1.2 (压)液压缸在各阶段的压力,流量和功率值工况推力F/KN回油腔压 力P / MPaY 2进油腔压 力P / MPaY1输入流量q /1.min -1输入功率P / KWY快进12.220.51.10336.1840.665工进777.780.820.8456.842.376快退12.220.61.95732.2161.050初选(钻)液压缸的工作压力10 MPa,所设计时,(钻)最大,其

18、 它工况 的负载都不 太高, 初选其 工作压 力PZ2=0.5MPad/D=0.7AY1耳(P mZ1FOPz 2)0.9 x (10 2170 x103P A P AZ1 Z1Z 2 Z 2x 10 -6 = 0.02 m2 0.8)10MPa,F执行元件背压力4 A兀则活塞直径Dy4 x 0.023.142=160 mm参考 d/D=0.7 可以得 dY10.7 D = 0.7 x 160 = 112 mmY得 D = 160 mm ,Y参考 中国机械 设 计 大典 5 P198 表 42.4-242.4-3d = 125 mm,由此的液压缸的实际有效面积:Y兀 D 23.14 x (0.

19、16)2A = 20.10 x 10 -3 m2Z 144兀(D2 - d2)3.14 x (0.16 2 - 0.125 2)A = 7.83 x 10 -3 m 2Z 244表 1.3 (钻)液压缸在各阶段的压力 流量 和功率值工况推力回油腔压力P / MPaY 2进油腔压 力P / MPaY 1输入流量q /.min -1输入功率P / KWY工进188.890.89.7091.2060.195快退0.63.2 拟定液压系统原理图3.2.1 确定执行元件的类型液压缸:根据工作负载的要求,有两种缸,一种是压紧液压缸,另外一种是 钻孔液压缸,两种缸的负载不一样,其大小和其他参数也不一样,且其

20、负载很大 选用双缸,选用单杆液压缸。3.2.2 液压回路的选择选择调速回路。由图 1 2 中的一些曲线得知,这个液压系统的功率中等,运 动速度较低,工作变化较大,采用进口节流的调速形式,为了解决进口调速回路 上在推进时产生爬行现象,回油路上要液控单向阀。泵供油的油源形式确定后, 调压和卸荷问题都已基本解决。但需要考虑的是当夹紧缸和液压进给缸都不工作 的时候,需要卸荷,所以需在回路上串接一个卸荷阀。3.1.3 液压系统图图 3 整理后的液压系统图111213.3 计算和选择液压元件3.3.1 计算液压泵的最大工作压力液压缸在整个工作循环中最大工作压力20.845MPa,如取进油路上的压力损 失为

21、0.8MPa,压力继电器调整压力高出系统最大工作压力之值为0.5MPa,则小流 量泵的最大工作压力为 P = 20.845 + 0.5 + 0.8 = 22.145 MPa ;p1 大流量泵是在快速运动时才向液压缸输油的,如取进油路上的压力损失为 0.5MPa,则大流量泵的最高工作压力为P = 1.103 + 0.5 = 1.603 MPa ;p23.3.2 计算液压泵的流量两个液压泵应向液压缸提供的最大流量为36.184L/min,若回路中的泄漏按 液压缸输入流量的10%估计,则两个泵的总流量为q = 1.1 x 36.184 = 39.802 L / mm。p由于溢流阀的最小稳定溢流量为3

22、 L/min,而工进时输入液压缸的流量为1.206 L/min,由小流量液压泵单独供油,所以小流量泵的流量规格最少为4.206L/min。3.3.3 确定液压泵的规格和电动机的功率根据以上压力和流量的数值查阅产品样本,最后确定选取 PV2R128/33 型 双联叶片泵,其小泵和大泵的排量分别为8mL/r和33mL/r,若取液压泵的容积效 率耳=0.9,则当泵的转速n = 940 r /min时,液压泵的实际输出流量为 vpq = (8 + 33) x 940 x 0.9 /1000 = 34.686 L / min由于液压缸在工进时输入最大,这时液压泵工作压力为20.845MPa,流量为1.1

23、 x 6.84 = 7.524 L / min L/min,取泵的总效率耳=0.75,则液压泵驱动电动机所需的 pP q20.845 x 6.84功率为 P = -p = 3.168 kw耳60 x 0.75p查阅电动机产品样本3P208表939取Y132M1-6三相异步电动机。3.3.4 确定阀类元件及辅件根据阀类及辅助元件所在油路的最大工作压力和通过该元件的最大实际流 量,可选出这些液压元件的型号及规格见表 1-4,表中序号与图的元件标号相同表 1.4 元件的型号及规格序号元件名称估计 流量 L/min额定 流量 L/min额定压力MPa额定 压降MPa型号规格1双联叶片泵8/3321PV

24、2R128/332三位四通换 电磁向阀5260300.5DSG-01-3C4-ADC24-503三位四通电 磁换向阀2420300.5DSG-01-3C4-ADC24-504单向阀526031.50.2S10P000/V25减压阀1220210.5DRS-10-C-226电磁溢流阀5010031.5DAW20A-2-30/31.57卸荷阀9810031.5DA20A-2-30/88液压泵14921/170.5PV2R33-60/1169电动机Y132M1-610吸油过滤器160350.2ZU-H160X20S11单向节流阀526035DRV8S12液控单向阀80120350.2CPG06-E1

25、3单向节流阀52100300.2DRV8S14液控单向阀124035 18.56 + 0.5 x ()2 + 0.5 + 0.5 = 19.56 MPaP1 A120F + P A 777.78 x 10 3 + 0.60 x 10 6 x 17.898 x 10 -3P 22 = 20.7511 A38 x 10 -3此值与表 中数值 20.845MPa 相近。快退快退时,油液在进油路上通过单向阀的流量为 80L/min, 通过换向阀的流量为 80 L/min,经过液控换向阀2单向阀10,油液在回油路上通过单向阀12液控单向 阀 2 电液换向阀 10 流量都是 80 L/min因此进油路上的

26、总压降为E AP = 0.2 x (竺)2 + 0.3 x (卫匚户=0.22 MPaV 1 120 12080 80EAP = 0.2 x ()2 + 0.3 x ()2 = 0.22 MPaV 2 120 120此值与表 的估计值相似 故不必不重算,所以快退时液压泵的最大工作压力P = P +AP = 1.957 + 0.22 = 2.17 MPa P 1V 1因此大流量液压泵卸荷的顺序阀的调压应大于 2.17MPa,(钻)液压缸5252x ()2 + 0.3 x ()2 = 0.376 MPa6060工进时,油液在进油路上通过单向阀 4 减压阀 5 电液换向阀 3 液控单向阀 8 单 向

27、节流阀 9,回油路上通过单向阀 13液控单向阀 8 电液换向阀 3 因此这时液压缸回油腔的压力P = 0.22可见此值小于原估计值 0.5MPa 工进时液压缸进油腔压力F + P A 188.89 x 10 3 + 0.376 x 10 6 x 7.83 x 10 -3P =2_2 = 9.54 MPa1 A20.10 x10 -3与表中数1值 9.709MPa 相近快退油液在进油路上通过单向阀 13、电液换向阀 3 、液控单向阀 8 、 单向节流阀 9 到液压缸的有杆腔,无杆腔经过单向阀 13 、 液控单向阀 8、电液换向阀 3 回到 油箱 16因此进油路上的总压降为525252工 AP =

28、 0.2 x ()2 + 0.3 x ()2 + 0.5 x ()2 = 0.75 MPaV 160 60 60回油路上的总压降为EA PV25252=0.2 x ()2 + 0.3 x ()2 = 0.376 MPa6060此值与表中的估计值相近,故不必重算,所以快退时液压泵的最大工作压力p = p + I Ap = 0.8 + 0.75 = 1.55 MPa p1v 1因此大流量液压泵卸荷的顺序阀的调压大于 1.55MPa, 3.4.2.油液温升验算工进时液压缸的有效功率为p = FV = 777.78 x 0.003 +188.89 x 0.001 = 2.52 KW这时大流量泵通过顺序

29、阀卸荷,小流量泵在高压下供油,所以两个泵的总输出功 率为由此得液压p q + p 2q 2系统的发热量为p1p 2 p 2 = (0.195 + 2.376) /0.75 = 3 .428 kwiqH = P - P = 3.428 - 2.52 = 0.908 KWii 0求出油液温升近似值A T = 0.908 x 103 / f (250) 2 = 22.87温升没有超出允许范围,液压系统不需要设置冷却器;4总结通过这次的课程设计;让我对液压系统以及液压阀件有了更深的认识。对设 计液压装备时应有的要求有了新的见解;完成同样的要求,有不同的设计方案, 我们应选经济实惠的装置.这次的课程设计

30、,是关于设计组合机床液压系统设计的内容。在设计程 中,碰到了与以往完全不同的方法及概念;前一部分可能成立的结论用到下一部 分内容却会产生致命的错误;我们往往在自认为已经没有问题的时候,却碰到了 前面认为不是问题的问题。总结起来,我们最大的欠缺就是缺乏一个整体的观念 常常在不经意中,以点盖面,以局部代替整体。比如,我们设计系统图时,很容 易忘记考虑系统保压和液压缸不工作时液压泵卸荷等问题,假如忘记考虑这些问 题,就难以实现预定的工作要求。为此我也花了很长时间,经过反复思考和指导 老师的提醒最终设计出符合工作要求的系统图。另一方面,在这次的设计中,我用到了一些经验公式以及一些在一定范围内 取值的数

31、据,以前我习惯了在精确公式及数值下计算,而且在查阅工具书方面的 能力还不是太强,还需要在今后的设计中进一步加强。出现以上的种种缺陷的关 键问题在于我们缺乏这方面专业能力的锻炼。还有在验算一些参数时也遇到困难 像油箱的验算,因为缺乏这方面的实际经验,则只能借鉴参考资料。但经过这次 课程设计之后让我对于液压系统的应用更加了解;设计在于态度,其中最重要的 就是搞设计应该具有严紧的态度,如果做出掉儿锒铛的样子和随心所欲的态度, 对于搞设计来说是最致命的,因为很多工程问题都是人命关天。只要从现在开始 就养成一种严紧的工作作风,以后在工作中才能尽量避免一些重大失误。虽然设计没有固定的答案跟模式,但是我们应追求使用性能,结构,经济性 向更优的方向发展。当然这需要我们这些后起之秀刻苦学习,然后在前辈们实践 经验的前提下,勇于创新,不断的思索更新,寻求更经济实惠的设计。5 参考文献1 王积伟 章宏甲 黄谊主编. 液压传动 机械工业出版社2 成大先 主编 液压传动(机械设计手册)化学工业出版社3 席伟光 扬光 李波 主编 机械设计课程设计 高等教育出版社

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。