挤压造粒机组安装施工工艺

挤压造粒机组安装施工工艺

《挤压造粒机组安装施工工艺》由会员分享,可在线阅读,更多相关《挤压造粒机组安装施工工艺(8页珍藏版)》请在装配图网上搜索。

1、挤压造粒机组安装施工工艺摘 要:挤压造粒机组是聚乙烯和聚丙烯装置的后处理设备中的重大设备,它承担着聚合后 粉状聚合物从计量、喂料、混炼、挤出、切粒、分离、干燥等重要工艺程序。目前 国内正在使用的大型聚合物挤压造粒机组均为成套引进国外设备,一般为德国科倍 隆(coperion)、日本制钢公司、美国法雷尔公司制造。近年来,随着国内越来越 多的大型乙烯、丙烯装置的不断兴建,如何优质、高效地完成挤压造粒机组的安装 是众多石油化工建设单位的一个重要课题。我公司在神华陕西甲醇下游加工项目聚 丙烯装置挤压造粒机组的安装施工方案的基础上,经过我们在本装置挤压造粒机组 的施工过程中的应用和不断完善,该施工工艺已

2、经逐渐成熟,本施工工艺只包括系 统的运输、吊装和安装。下面就以神华陕西甲醇下游加工项目聚丙烯装置挤压造粒 机组的安装为例对机组的安装做一下阐述。关键词:挤压造粒机组 施工工艺 运输 吊装1 工程概况本装置中挤压造粒机组选用德国科倍隆(coperion)制造的LCM450H型机组。LCM450 机组转子为双螺杆、挤出机功率为9700KW,主要由驱动(主)电机、主减速箱、齿轮泵、 齿轮泵减速箱、挤出机、换网器、切粒机,以及其他辅助系统等组成,机组呈直线形布置。挤压造粒机是聚丙烯装置的核心设备。该挤压造粒系统由挤压机组、配套系统及辅助系 统组成,主要包括以下设备:挤压机组:挤出机及其配套主电机、主减

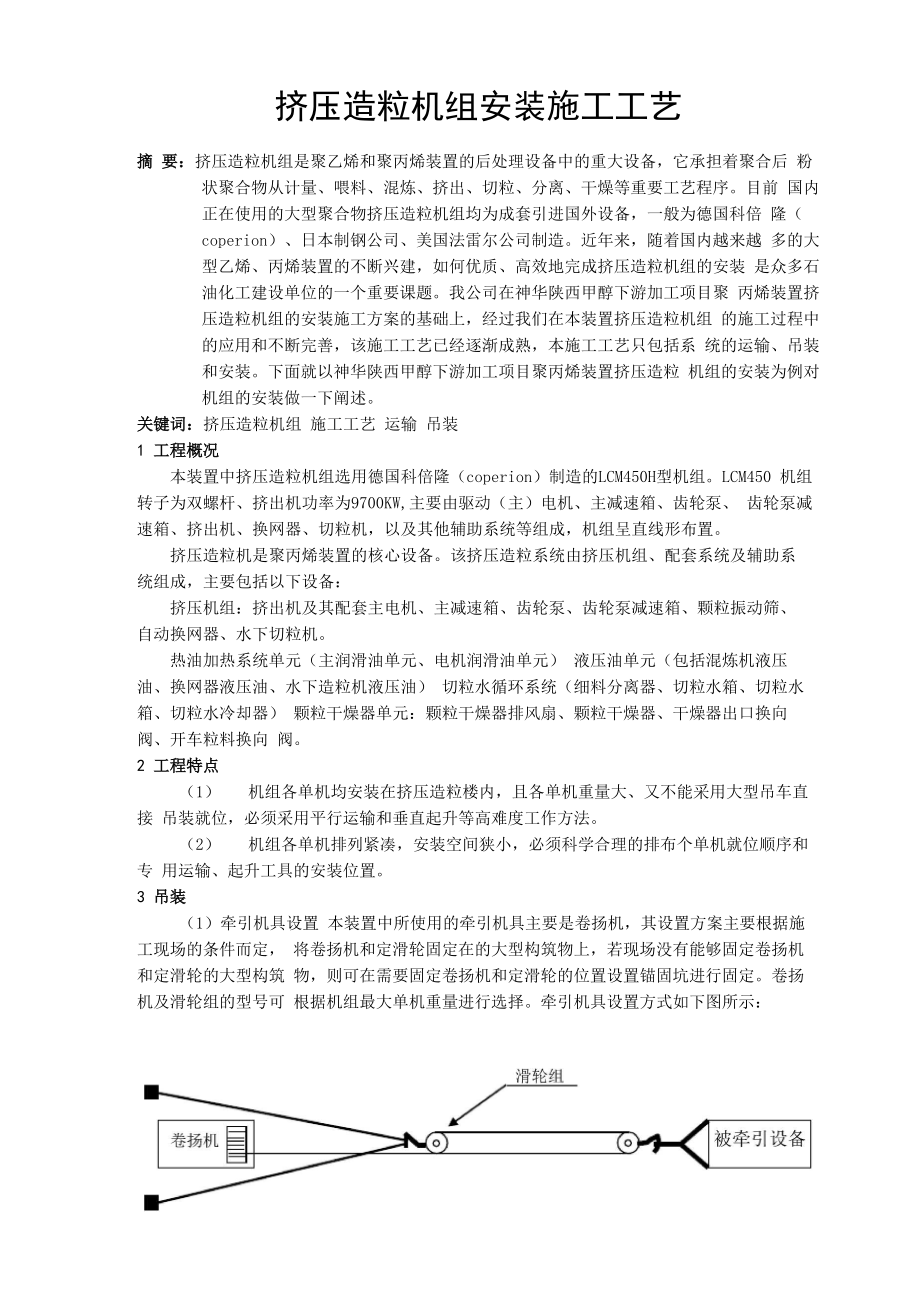

3、速箱、齿轮泵、齿轮泵减速箱、颗粒振动筛、 自动换网器、水下切粒机。热油加热系统单元(主润滑油单元、电机润滑油单元) 液压油单元(包括混炼机液压油、换网器液压油、水下造粒机液压油) 切粒水循环系统(细料分离器、切粒水箱、切粒水箱、切粒水冷却器) 颗粒干燥器单元:颗粒干燥器排风扇、颗粒干燥器、干燥器出口换向阀、开车粒料换向 阀。2 工程特点(1)机组各单机均安装在挤压造粒楼内,且各单机重量大、又不能采用大型吊车直接 吊装就位,必须采用平行运输和垂直起升等高难度工作方法。(2)机组各单机排列紧凑,安装空间狭小,必须科学合理的排布个单机就位顺序和专 用运输、起升工具的安装位置。3 吊装(1)牵引机具设

4、置 本装置中所使用的牵引机具主要是卷扬机,其设置方案主要根据施工现场的条件而定, 将卷扬机和定滑轮固定在的大型构筑物上,若现场没有能够固定卷扬机和定滑轮的大型构筑 物,则可在需要固定卷扬机和定滑轮的位置设置锚固坑进行固定。卷扬机及滑轮组的型号可 根据机组最大单机重量进行选择。牵引机具设置方式如下图所示:(2)设备就位轨道敷设为确保设备的平稳平行运输,所敷设的轨道基础要比最宽设备两侧分别宽500mm,轨道 基础要垫平、夯实,其高度比运输轨道项面低400mm (两根道木的高度),轨道敷设时,道 木搭接位置错开;然后在道木上安放一块钢板,最后将滚杠放置在钢板上,相邻滚杠间隔约 300mm ;为防止在

5、静止状态下滚杠滑动,采用木楔将滚杠两侧塞住,滚杠、木楔、钢板等设 置如下图所示。3)挤出机吊运运输轨道立面示意图使用 25 吨吊车及10 吨拖车将混炼机运输至厂房东侧吊至地面开箱验收。将拖车标高调整至1 米,略高于挤出机基础标高,使用道木铺垫在10 吨拖车底板上, 在铺垫道木上将滚杠(89*20钢管,10根)、排子放置好,采用25吨吊车将设备吊装到排 子上。(为了避免拖车行驶过程中设备滚动,将排子与排子两侧的两根滚杠进行焊接固定, 待拖车停稳准备拖拽混炼机时可将其焊接固定处割断)。吊装索具采用26钢丝绳扣4根和5吨卡扣4个。将10吨拖车倒至距离挤压机基础最近位置。在拖车与挤压机基础之间铺设(4

6、)主减速机吊运在41D轴414柱设钢丝绳扣(36, 10米),在41D轴415柱西侧设置1台5吨卷扬 机并用立柱(用木头将立柱保护好,防止钢丝绳将立柱破坏)作为固定,并在41D轴413柱至主减速机基础东侧设置2个30吨滑轮与卷扬机连接(利用25钢丝绳400米采用顺穿 法在滑轮组上跑6股绳),动滑轮与主减速机底排两端吊耳处连接(采用36钢丝绳6米双 股与两个50吨卡扣连接)。将主减速机拽到其基础上。为避免钢丝绳损坏水泥柱,需在水泥 柱栓钢丝绳位置捆绑方木并在水泥柱棱角处的方木上用纵向破段的57钢管进行保护。具 体连接及运输形式见下图主减速机由卷扬机拽上基础时的受力分析:由于主减速机重67吨,排子

7、下设置16根滚 杠,所以每根滚杠所承受的重力F=67/16=4.19吨。由于每根滚杠下放置8根道木,所以每 根道木所承受的重力F1=4.19/8=0.52吨,所以作用在基础边缘的力最大为0.53吨。主减速 机到位后,将地脚螺栓穿入设备螺栓孔内带上螺栓帽。使用4台50T液压千斤顶,将设备 顶起,利用卷扬机将排子和滚杠拽出基础(可直接利用主减速机摆正时所用卷扬机及滑轮拽 出排子,将基础预埋孔留出,完成倒运工作)。设备顶起方法见下图:注:主减速箱机重67吨,采用4台50吨液压千斤顶顶起设备,每台千斤顶的受力约 20吨。为了避免千斤顶顶起设备时损坏基础边缘,千斤顶放置位置要距离基础边缘0.2m以 上。

8、4钢丝绳、滑轮及卷扬机设置要求(1)钢丝绳置于地面时,应采取过路套管或垫木等防护措施;(2)应使钢丝绳各股受力均匀;(3)不得使用桃式开口滑轮,不得使用吊钩式滑轮;(4)滑轮组顺穿时,两滑轮中心距应大于轮径的5倍;(5)多轮滑车只用部分滑轮时,滑车应对称顺穿,以免偏载;(6)跑绳进出滑轮的偏角不大于10 度,当偏角大时要另设倒向滑车;(7)卷扬机的设置地点应便于观察吊装情况及指挥联络,且有足够的安全距离;(8)卷扬机出绳仰角不易大于10 度;(9)卷扬机卷筒到最近的一个倒向滑车距离,不得小于卷筒直径的20 倍,倒向滑车位 置应在卷筒的垂直平分线上;(10)卷筒上的跑绳应均匀缠紧,防止吊装时跑绳

9、嵌入绳层;(11)要避免跑绳与设备及地面索具交叉。5 挤压机单元安装(1)挤压机组安装基准线直线式排列机组是以主减速机为安装基准,但是安装基准线却是挤压机进料口中心线为 准,挤压机进料口中心线是挤压机轴向定位的主要依据,所以在基础验收之前要确定好进料 口中心线以及它与减速机中心线的关联尺寸。基础各中心线及它们的平行度、垂直度等关联尺寸:在确定好安装基准线和中线位置后, 用 0.5mm 钢丝标出基础各中心线位置,然后对平行度和垂直度等关联尺寸一一校核。对于直 线排列的机组要着重校核主电机中心线与主减速机、挤出机、换网器、切粒小车、切粒小车 轨道共同中心线的平行度及挤出机、换网器、切粒小车、切粒小

10、车轨道共同中心线与齿轮泵 减速机中心线的垂直度。(2)临时找正 挤出机的对中应由垂直方向、纵向、横向和水平度组成; 纵向和横向应按照放线; 垂直方向应通过测量离地面标高的高度来校准; 标高应借助厂方设备自带的或业主准备的临时垫铁或液压调节千斤顶来调整。调平位置应避开基础螺栓孔位置。水平精度应符合驱动端机框水平座上刻的值。驱动端机框水平度应在0.05mm/m范围内。机组找正的顺序如下表:(3)主减速箱的安装 主减速机是整个机组安装的基准,所以主减速机的安装质量对整个机组的安装质量起着 决定作用。主减速机的一次找正、一次灌浆、最终拧紧地脚螺栓等工序是连续完成的,然后 再进行其它设备的安装工作。主减

11、速机安装步骤如下:调整主减速机的位置,使其各边中心 线与在基础验收时用钢丝在基础上所标识的中心线对齐;通过临时垫铁调整主减速机的标高,使其安装标高与设计一致,并调整其水平度,在厂 家指定的加工面上进行测量,各个方向的水平度应符合设计或随机技术文件的要求(一般为 小于 0.05mm/m 最好无限接近于 O);使用设计或随机技术文件所要求的灌浆料进行主减速机地脚螺栓孔的灌浆工作; 当地脚螺栓灌浆层达到设计要求的强度后,再次对主减速机的中心线、标高和水平度进 行调整,方法与要求与一次找正一致;在主减速机底座上支承垫板位置支模,对支承垫板进行灌浆; 按随机技术文件要求在支承垫板灌浆层达到不同强度时撤去

12、临时垫铁、分次拧紧各地脚 螺栓,并检查主减速机的水平度。(4)主电机的安装 主电机安装主要分两步进行:通过基础验收时在基础上用钢丝标识的中心线,对主电机 的安装底盘进行精确定位,并完成主电机地脚螺栓安装套筒、安装底盘的安装和灌浆工作 在安装底盘的灌浆层达到设计强度后,将主电机运输并吊装就位,然后通过调整主电机与其 安装底盘间的调整垫片和电机的左右位置来完成主电机与主减速机联轴器对中工作,同时也 完成了主电机的最终安装定位工作。(5)齿轮泵、换网器、切粒小车及轨道的安装开车阀与挤出机通过螺栓进行连接。切粒小车一般均以滑动小车形式到货,通过自制轨道平行运输就位后,按顺序分别完成 齿轮泵与混炼机筒体

13、的连接、齿轮泵与换网器的连接、切粒小车与换网器的连接。切粒小车与换网器连接时,主要检查切刀轴与模板的垂直度,如不符合要求可按随机文 件要求进行调整。不同厂家、不同型号的机组调整方法不一致,在此不再一一说明。(6) 双主动传动轴联轴器找正直线型排列和L型排列机组的齿轮泵与齿轮泵减速机之间均是采用双传动轴联轴器连 接, L型机组中挤出机不带同步齿轮时,挤出机与同步齿轮箱之间也采用双传动轴联轴器连 接。该类联轴器的找正有以下几个难点: 、由于双传动轴联轴器的两根轴之间间距过小,如采用双表或三表法找正,径向表均 不能完成在180度位置的读数,从而不能确定两轴的上下实际位移; 、在常温状态时与工作状态时

14、齿轮泵的双轴间距是不一致的,也就是说双轴找正的目 的不是要达到将两根轴各自中心的上下位移均趋于0的状态,而是要达到两根轴共同的中心 线上下位移趋于0的状态,如图4.2.6-1所示; 、齿轮泵与齿轮泵减速机在水平方向上还有热位移存在,各种热位移值相互叠加后方 可得到该联轴器找正数据,也只有通过对找正数据进行精确计算才能确定联轴器的位置状 态,如何根据找正数据进行计算来确定联轴器的位置状态是该双轴找正的难点。减迪机上铀屮心铁出他泵上铀屮心就离轮泵収轴掏口中I、纹二丿卄扌衣.丄L減速机下铀中心线4J* bi iriL减建机殴铀央冋中心纯圄4. 2. G-1齿轮泵与其顷速机两根油E勺中心绒-I下位務趙

15、于O的忙态示童叵采用双表找正法原理,合理地布置了计数位置,并将所取得读数进行计算后得到双轴的 实际位置状态,这样调整起来就相对容易,如图4.2.6-2及4.2.6-3所示。騒泵脚史诲L诵现沁湧_一址芾一隹耳眛洁:-團中;L怎L母俺u+劝)丈-叶卩加Sr -舲图 1卜寡駆忠瓦朝瀬不巨咅呂4 E. 6-诅劇触计算结杲示室屈卫6结束语该施工工艺优化了施工方案,合理安排了施工工序,优质高效地完成了机组安装工作, 该机组安装后一次投料试车成功,得到了业主、监理、总包等的一致好评。实践证明,该施 工工艺对提高挤压造粒机组安装质量和劳动效率、降低施工成本起到了重要作用,具有先进 性和可行性,有较高的推广价值。

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。