气离溅射离子镀制氮化钛

气离溅射离子镀制氮化钛

《气离溅射离子镀制氮化钛》由会员分享,可在线阅读,更多相关《气离溅射离子镀制氮化钛(8页珍藏版)》请在装配图网上搜索。

1、气离溅射离子镀制氮化钛 作者:董骐等气离溅射离子镀制氮化钛 董骐(1)、罗蓉平、张守忠、杜建、钟钢、田凯、文学春、刘祥武 (北京丹普表面技术有限公司)GIMS ION PLATING OF TiN DONG Qi, LUO Rong Ping, ZHANG Shouzhong, DU Jian, ZHONG Gang, TIAN Kai, WEN Xuechun, LIU Xiangwu (ProChina Limited)ABSTRACT: In this paper a reactive ion plating method and system configuration of Gas

2、Ion source enhanced Magnetron Sputtering (GIMS) is presented in details. Especially a new idea of Separate GIMS is first raised to separate in space the MS metallic deposition process and gas ion bombardment chemical reaction process in a vacuum chamber, resulting in the long-time stability, repeata

3、bility and consistency in Separate GIMS reactive ion plating process. The best combination is that magnetron-sputtering sources are driven by medium frequency powers and the newly developed gas ion source is driven by a pulsed DC power. With this system high quality TiN deposition can be obtained. K

4、EYWORDS: GIMS, ion source, anode layer, sputtering, TiN, ion plating,medium frequency, pulsed DC.摘要:本文详细介绍了气体离子源增强磁控溅射(气离溅射)反应离子镀膜技术和系统配置。特别是首次提出空分气离 溅射的新概念,实现了磁控溅射金属镀膜过程和气体离子轰击化学反应过程在真空室内空间上的分离,从而保证空分气离溅射反应离子镀膜过程的长时间稳定性、重 复性和一致性。当磁控溅射源采用中频电源驱动、最新开发的气体离子源采用脉冲直流电源后,实现了最佳的设备组合,可镀制出高品质的TiN膜层。 中文关键词:气离溅

5、射、离子源、阳极层流、溅射、氮化钛、离子镀膜、中频、脉冲直流。(1) 董骐:男,1959年3月生,硕士,高级工程师;技术主管;通信地址:北京市海淀区三旗东路建筑涂料厂院内,邮编:100096,电话:010-82924110,传真:010-82923941,电子信箱:qdong 1. 磁控溅射反应镀膜目前状况 磁控溅射一般被认为是一种工作稳定、沉积速率和镀膜均匀性容易控制、简单理想的金属蒸发靶源1-5。将磁控溅射技术应用到化学反应离子镀膜 上,由于反应性气体在工件表面反应成膜的同时,也会在磁控靶表面产生化学反应-靶面毒化,使得靶面上金属粒子的蒸发速率大幅度降低,反应气体相对富 余,进一步恶化磁控

6、靶面的毒化,形成一种正反馈式的雪崩过程,极不稳定。由于靶面毒化滞后恢复的(hysteresis)机理,上述过程一旦发生又不能简 单地逆向调整进行恢复,使得镀膜所需要反应气体和金属粒子的比例无法长时间稳定维持。一般认为反应磁控溅射离子镀膜过程的可控“窗口”很窄,几乎无法进行 工业上的生产应用6-7。 为了克服难题,前人已经采取了一系列措施,在减少靶面毒化和增强反应活性两方面取得了局部的进展:(a)增大真空抽气系统,保证在镀膜过程中,富 余的反应气体能够及时排出1,4,8,减慢雪崩过程的速度,以便及时相应调整;(b)采用非平衡闭合磁场磁控溅射对靶的布置结构,增加镀膜区域内的等 离子体密度9,10。

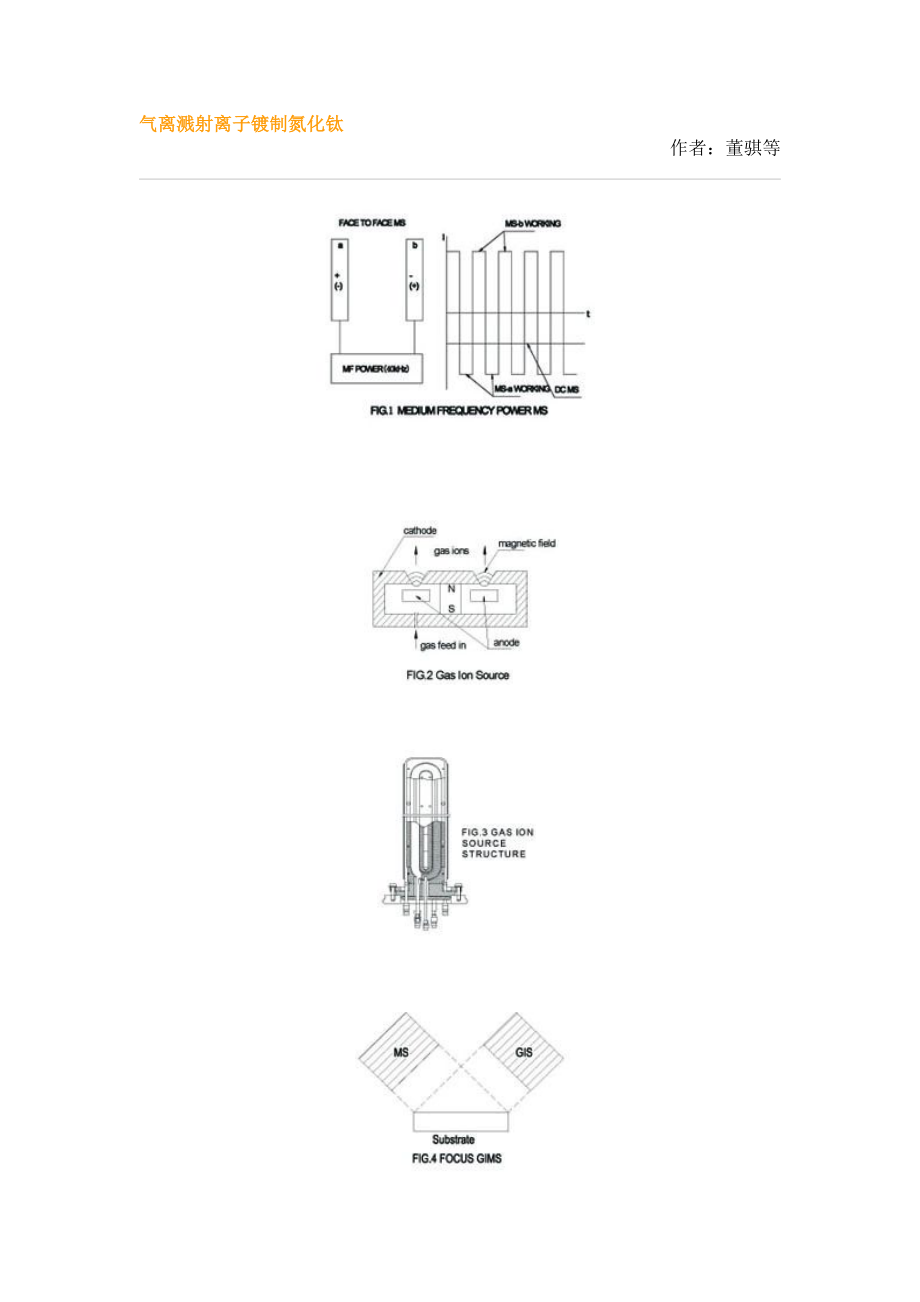

7、由于磁控溅射能够产生的离子数量有限,故对于反应活性的改善程度也有限;(c)增大磁控靶到工件的距离11,使得被镀工件上 的沉积速率降低,相应可以降低反应气体的分压强12,13。这一措施会降低真空室空间的利用率,还会降低镀膜区域的等离子体密度;(d)采用脉冲磁控 溅射放电和脉冲反应气体进气交替进行(SPA),可以在时间上“分离”金属靶面的溅射蒸发和工件表面化学反应的过程14,15。该机制理论上可行,但 是所需设备复杂昂贵,不易推广应用。 近年出现的中频电源驱动磁控对靶或者孪生靶可以达到类似“时间分开”的效果(Fig.1)。对于每一个磁控溅射靶,当处于负电压时段,工作电流是 对应直流磁控的两倍,相对

8、于稳定不变的反应气体,具有了更强的靶面抗毒化能力;在处于正电压时段,靶面只会受到电子的轰击,靶面毒化作用被抑制。同时,采 用中频磁控还可以避免毒化靶面产生电荷积累引起靶面电弧打火的问题16,以及镀制绝缘膜层时出现的阳极(真空室壁)消失问题17。中频电源的两个 输出端分别接在磁控溅射对靶的各自电极上,电源输出一定频率(40-80kHz)的交变正弦波或者方波,一对磁控溅射靶则交变地成为阴极(溅射)和阳极 (熄灭)。这一系统简单可靠,不需要任何附加的监测和控制。中频电源驱动磁控溅射对靶或孪生靶已经逐渐成为主流之一。 (e)在真空室中一个磁控靶用于大量溅射金属粒子,另一个极端非平衡严重毒化的磁控靶主要

9、用于产生反应气体离子。两边分别产生的等离子体汇聚增强,在工件表面上生长出好的反应膜层6。 在上述主动控制技术取得进展的同时,人们也在探索实时监测与反馈快速控制技术:(f)引入等离子体荧光监测(PEM),及时掌握真空室中金属或反 应气体的数量,快速反馈控制反应气体进气量,以达到金属和反应气体粒子在工件表面上的适当比例18-20。该技术会导致监测和快速控制系统的复杂化和 成本的极大提高,而且也无法应用到多对磁控靶的系统上。因为各个磁控溅射源的工作状况不可能完全一致,使得调整单一反应气体进气量的方式无法实施。(g) 检测磁控靶工作电压判断磁控靶的毒化程度,以间接确定金属粒子的溅射速率,进而快速控制反

10、应气体进气量21,22。该方法只适用于靶面毒化与工作电压 变化关系明显的镀膜过程,对于其他镀膜(如TiN)则无能为力。(h)有人也考虑采用残留气体分析技术(RGA),测量反应气体分压强。但是RGA的工作 真空环境与磁控溅射的镀膜真空相差太大,难以在线实时进行。2. 矩形气体离子源 根据反应离子镀技术理论,1(e)中描述的方法具有突破意义。在磁控溅射产生的金属离子密度难以大幅度增加的情况下,可以离化反应气体,增强气体 粒子的活性。在相同的反应镀膜情况下,反应气体的进气量就可能相应减少,有利于降低磁控靶面毒化的程度,展宽反应溅射镀膜过程的控制窗口。因此,人们开始 采用气体离子源(GIS)产生反应气

11、体等离子体,代替1(e)中提到的深度毒化非平衡磁控源。为了和磁控溅射系统完全兼容地工作,气体离子源应满足以下技 术条件: 1) 无灯丝、无空心阴极、无热阴极、无栅极,气体离子源上不产生金属溅射污染。绝缘性能强、使用寿命长、极少维护需要; 2) 矩形结构,与矩形磁控溅射源尺寸完全匹配,并向真空室镀膜区域均匀布气; 3) 适用于任何惰性和反应性气体,以及它们的混合气; 4) 在磁控溅射的真空范围内,离子源能够正常稳定放电工作;离子源需的进气量要符合磁控溅射源的工作条件; 5) 端法兰结构密封,方便安装。360度任意调整布气方向; 6) 采用普通直流电源驱动,或采用脉冲直流电源驱动。 根据以上技术要

12、求,丹普公司自行开发研制了阳极层流型矩形气体离子源(LISE830/102)(Fig.2)。 该矩形离子源通过靶体(导磁金属)将磁场聚集在跑马场形状出气缝隙处(类似磁控溅射源),用于束缚电子在阳极表面附近形成高密度的等离子体区域, 产生气体离子。这些离子在阴极和阳极之间的电场作用下,通过靶面出气缝隙向外加速飞出,形成大范围分布均匀的离子束流。 工作气体直接通入靶体,由出气缝隙进行均匀布气和离化。该源采用内装结构,靶体和阳极分别水冷,下端内法兰密封,所有冷却水、进气口和电极接头都在端法兰上,安装方便(Fig.3)。 该离子源独立工作时,一般电压在550-750V之间,主要受离子源进气量和环境真空

13、度的影响。进气量越大,真空度越低,放电电压也相应降低。放 电电流可以随意平滑调节。最大电流随着离子源线性长度相应增大。对于缝隙长度为560mm的矩形气体离子源,在丹普公司的AS360Lab型试验机上,工 作电流可达到5A以上。在0.16 Pa以下的真空条件下,气体进气量几乎没有低限;真空度进入10-2 Pa的较高真空度后,气体进气量需要增加,一般在100sccm以上。 另一重要的特点是,该气体离子源的电压直接施加在离子源阳极和被镀工件之间。从离子源狭缝飞出的气体离子直接由离子源电源获取动能轰击到工件表面,因此对于磁控溅射镀膜过程不再需要单独的工件偏压电源,降低了系统的电源成本。 按照目前常规方

14、法,气体离子源和工件偏压分别由两个独立电源施加,对于工件表面上的电弧打火两个电源不能同步灭弧动作,很容易造成灭弧失效损坏工件。采用这里全新提出的单电源驱动方式后,上述严重问题迎刃而解。3. 汇聚和空分气离溅射 气体离子源的布气方向与磁控溅射镀膜区域重叠(Fig.4),类似于1(e)中描述的情况。气体离子源对反应气体进行离化和布气,在离子源电源电 场的作用下,大量气体离子获得动能(温度)飞向工件表面,产生轰击作用,从而有效地增强了磁控溅射的反应离子镀膜效应。另外,在反应镀膜过程中气体离子轰 击工件,表面上不稳固的离子被轰落,而膜层结构则被“夯实”,更加致密和平滑。这一汇聚气体离子源增强磁控溅射离

15、子镀膜简称为汇聚气离溅射反应离子镀膜 (Focus GIMS reactive ion plating)。该技术应用在类金刚石(DLC)镀膜中,取得了令人鼓舞的结果24。 当气体离子源单独放电工作时,阳极上施加了几百伏的正电压(550-750v),气体离子源产生的等离子体具有高的正电位(Fig.5中的Up2);而磁控溅射源产生的等离子体则呈现低的正电位(Up1)。当两种源同时工作,两边的等离子体汇聚,发生等离子体耦合,电位相互拉近(Up1+2)。 同时也影响到气体离子源的工作正电压和磁控溅射源的工作负电压相向降低。各自减小的程度决定于两种源工作功率(电流)的相对大小。离子源功率大些,离子源 工

16、作电压下降少些,磁控源电压下降多些,反之亦然。Fig.5中的阴影部分反映了等离子体的耦合程度。在工件或真空室壁附近,等离子体已近完全融合,电位 一致,阴影宽度窄;分别在离子源和磁控靶面附近,等离子体远离基本没有融合,电位差很大,阴影宽度大。 对于中频磁控溅射系统,由于其电极接线,与气体离子源电极接线完全隔离,等离子体耦合的强度相对弱些。然而,与气体离子源等离子体的相互作用的基本趋势和规律完全类似。 在同一气离溅射镀膜系统上,将气体离子源布气方向转离开磁控溅射靶的镀膜区域(Fig.6),实现了磁控溅射金属镀膜过程和气体离子源离化轰击反 应过程在空间上的分离,一个工件在通过磁控溅射对靶时涂覆金属性

17、膜层(纳米膜层),再移动到气体离子源面前时进行反应气体离子的轰击反应过程(如氮化), 这就是我们最新提出的空(间)分(离)气离溅射(Separate GIMS)反应离子镀膜技术。 由于反应气体已经被充分离化,具有强的化学活性,通过控制反应气体进气量,使得离化气体轰击到工件表面产生快速充分的化学反应,绝大部分反应气体 被表面金属俘获“吃掉”,极少量剩余气体分子可能离开气体离子源的作用区域,又由于空间距离和被镀工件的阻隔,已经不能在磁控靶面上产生明显的毒化作用。 这一机制使得工件膜层要求得到充分反应(stoichiometry),而磁控靶面又要求较低可控的毒化程度之间的矛盾,可以通过磁控靶和离子源

18、电源相对 独立地控制设定加以解决,根本性地改善了磁控溅射反应离子镀膜的不可控性。 (在最新开发的AS6D4B3G型计算机自动控制离子镀膜设备上配置了二对非平衡闭合磁场对靶结构的磁控溅射源,由中频电源驱动。一个矩形气体离 子源安置在二对磁控溅射源之间靠近前门的位置,便于日常维护清理,由逆变直流电源驱动。被镀工件则装卡在吊杆上,从磁控对靶中间自公转地移动通过 (Fig.6)。在AS6D4B3G型镀膜机上采用空分气离溅射技术后,自动镀膜过程的控制稳定性、重复性和一致性得到了很好地确认,真空镀膜过程的控制 窗口变得很宽,类似于大家熟悉的阴极电弧真空离子镀膜的效果。)4. 离子镀制TiN的试验和分析4.

19、1. 直流气体离子源和直流磁控溅射对靶 在直流气体离子源增强直流磁控溅射对靶系统上,采用空分气离溅射技术可以镀制出TiN膜层,Hv达到2000以上。但是,所镀TiN膜层的色泽偏 浅黄(达不到装饰镀的要求)。原因是直流磁控溅射靶的抗毒化能力弱,在磁控靶工作参数长时间维持不变时,靶面情况会缓慢恶化(毒化)。为避免上述情况,氮 气进气量只能控制在偏少的条件下。镀制TiN的试验说明这一系统虽然改善了磁控溅射反应镀膜的效果,但是进行长时间的稳定镀膜仍不理想。 4.2 直流气体离子源增强中频磁控溅射对靶镀制TiN 由于中频电源驱动的磁控溅射对靶可以大大改善磁控靶面的抗毒化能力,只在工件上直接施加负偏压就可

20、以进行TiN镀膜。但是,镀膜过程的控制仍然困 难,控制窗口仍然较窄。采用中频磁控溅射对靶结合直流气体离子源后,彻底地提高了空分气离溅射反应离子镀膜的稳定性: 改变氮气的进气量,TiN膜层的色泽可以偏深或偏浅。说明反应镀膜的“窗口”已经展宽。 镀膜工作参数设定后,镀膜机可以长时间(几个小时)地进行稳定镀膜。磁控靶的溅射速率基本不受影响。镀膜过程的控制和阴极电弧离子镀膜相似。 采用空分气离溅射技术镀制出的TiN膜层完全达到装饰镀的最高要求。在以下方面都明显地优于阴极电弧镀膜的效果:(1)表面光洁度;(2)色泽均匀一致性;(4)低温成膜;(5)膜层致密性;(6)耐腐蚀性;(7)耐磨性和(8)膜厚度。

21、 在进行空分气离溅射镀膜时,中频电源应选用恒功率输出设定,以保证磁控溅射的溅射速率(对于不同厚度的靶材等变数)基本不变,气体离子源电源可以 选用恒功率或恒电流设定(恒电流设定时电源的抗干扰能力似乎更强)。对于镀制TiN,气体离子源的工作功率要和磁控溅射靶的工作功率相匹配,放电功率比约 为9:1。 离子源工作电流偏大,工作电压就高,容易造成工件表面膜层出现边缘效应,色泽不均匀;如果离子源功率偏小,又会使得氮气离化不完全,在工件表面上 的轰击氮化反应不充分,富余的气体造成磁控靶表面的中毒加深,降低金属溅射速率,最终在富氮环境下镀制出褐色TiN。 4.3. 脉冲直流电源驱动气体离子源 气体离子源采用

22、脉冲直流电源驱动后,给整个镀膜系统带来了如下更多的好处: 由于周期脉冲带来的等离子体震荡,气体离子源启动阈值电压降低,工作电压也相应降低(50-100v)。有利于提高放电稳定性,提高工作电流,避免工件膜层的边缘效应问题。 由于周期性地关断电压,气体离子源和工件表面上的电弧放电都被更加有效地抑制,彻底避免气体离子源上电弧打火造成的金属溅射问题,也避免被镀工件表面遭电 弧打火损坏。同时,避免了电弧打火引起电源灭弧动作,使得真空室内工作状况瞬间改变而造成的真空镀膜过程的不稳定。 周期脉冲产生的等离子体震荡,也使得工件表面上的等离子体壳层减薄,带电离子更容易进入到工件结构的深处,从而明显地改善了工件表

23、面所镀膜层的均匀一致性。 由于脉冲直流电源会产生10%的脉冲正电压,周期性地吸引负电子到工件表面,使之中性化。从而避免工件表面正电荷过度聚集造成膜层击穿放电的问题,也避免 了正电荷聚集的工件表面对离子的排斥作用。对于镀制导电性不好的介质膜,或者绝缘性的氧化膜,以及在绝缘工件上的离子镀膜应用,上述电源特性已经证明发挥 了关键性的作用23。 5. 结论 采用空分气离溅射(Separate GIMS)反应离子镀膜技术,实现了工业化生产所要求的恒定参数长时间稳定(stoichiometry)镀制TiN,所镀膜层完全达到装饰性镀膜的最高 标准。使得空分气离溅射镀制TiN膜层具有了阴极电弧镀膜相类似的易控

24、性、稳定性和一致性。从而无需采用更加昂贵和复杂的监测技术(如等离子荧光监测 (PEM)或残留气体分析(RGA)技术等)和快速控制技术(如快速响应气体质量流量控制器,或气体脉冲压电控制阀门等)。 空分气离溅射仍是一项崭新的反应离子镀膜技术,本文目前只能依据现有工作做出以上初步的结论。在此也提出一些新的有关课题和问题,有待进一步深入试验和研究: (1) 由于被镀工件经历的磁控溅射金属性(纳米)镀膜过程,和气体离子源气体离子轰击化学反应过程,在时间上和空间上都是分开并周期进行的: 由此形成的反应膜层的结晶结构是否有所不同? 适当控制后是否可以改善柱状晶的形成和生长? 仔细控制一周内空分气离溅射反应离

25、子镀膜的每个过程,可否生长出不同性能的纳米膜层? 是否可以进一步降低反应镀膜时的工件温度?从而扩大离子镀膜在温度敏感性材料上的应用。 (2) 本文虽然只涉及TiN镀膜,对于其他离子反应镀膜(如介质膜:ZrCN,CrN, DLC,TiAlN,和氧化膜:Al2O3,TiO2等),空分气离溅射技术也应该能够适用。在镀制工具镀硬质薄膜和其他功能薄膜方面,有待进一步的研究和开发工作。 (3) 由于气体离子源具有方向性,它的作用范围和磁控溅射源相似。在作用区域内,气体离子的等离子体密度高,气体离子轰击清洗和化学反应活性高。因此还可应用到以下几个方面: 1) 当气体离子源通入惰性气体(如氩气)时,可以对工件

26、表面进行高强度的气体离子轰击清洗。该过程可比普通氩离子溅射轰击的能量密度大很多,气体离子源工作电 流可以达到10A以上,而且集中在一个局部的作用区域。与阴极电弧离子轰击相比,不存在金属粒子沾粘工件表面的问题,也不存在阴极电弧的最低放电电流问 题。因此更加容易精确控制施加; 2) 当气体离子源通入含碳有机气体时,可以单独进行气体离子镀DLC膜。或者辅助磁控溅射源镀制DLC膜层; 3) 当气体离子源通入反应性气体(如氧气)时,可以进行气体离子表面处理(如氧化)等特殊过程。6. 鸣谢 在此感谢广州有色金属研究院表面中心和深圳长荣国际钛金公司对丹普公司的研发工作给予的积极支持和帮助,也感谢美国艾仪精密仪器公司(AE)提供 了试验中使用的PEII型中频电源、pinnacle和MDX型直流逆变电源、pinnacle plus+型脉冲直流逆变电源。

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 2020【企业咨询】行业前景分析投资调研课件

- 2020、6《民法典》资深律师解读宣讲课件

- 2020《推广普通话主题班会》课件

- 1205史剑波《纪昌学射》教学ppt课件

- 1981-1990诺贝尔生理或医学奖课件

- 2020【CDMO】行业前景分析投资调研课件

- 2020-2021年A股投资策略报告课件

- 2020【自助售货机】行业前景分析投资调研课件

- 刘姥姥进大观园PPT部编版9上课件

- 2020-2021年创新说课大赛获奖作品:教师说课比赛:等差数列课件

- 婚姻家庭与继承法课件

- 2020-2021年85、95后宝妈人群洞察课件

- 青少年的同伴关系

- 2020-2021年创新说课大赛获奖作品:教师说课比赛:等差数列的前n项和课件

- 青少年用眼健康知识讲解