第二章 数控铣削加工实习

第二章 数控铣削加工实习

《第二章 数控铣削加工实习》由会员分享,可在线阅读,更多相关《第二章 数控铣削加工实习(8页珍藏版)》请在装配图网上搜索。

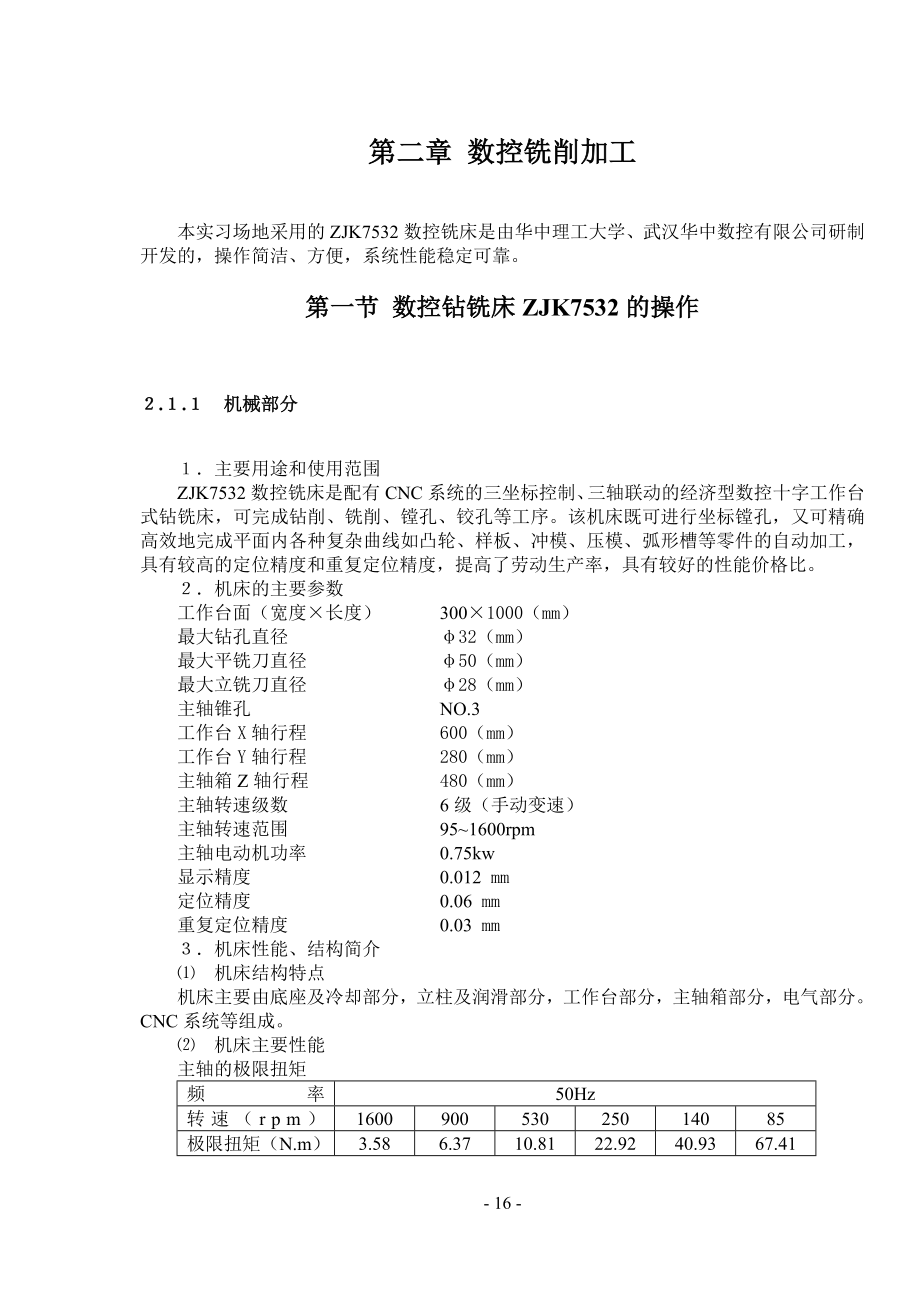

1、第二章 数控铣削加工本实习场地采用的ZJK7532数控铣床是由华中理工大学、武汉华中数控有限公司研制开发的,操作简洁、方便,系统性能稳定可靠。第一节 数控钻铣床ZJK7532的操作.机械部分主要用途和使用范围ZJK7532数控铣床是配有CNC系统的三坐标控制、三轴联动的经济型数控十字工作台式钻铣床,可完成钻削、铣削、镗孔、铰孔等工序。该机床既可进行坐标镗孔,又可精确高效地完成平面内各种复杂曲线如凸轮、样板、冲模、压模、弧形槽等零件的自动加工,具有较高的定位精度和重复定位精度,提高了劳动生产率,具有较好的性能价格比。机床的主要参数工作台面(宽度长度)3001000(mm)最大钻孔直径32(mm)

2、最大平铣刀直径50(mm)最大立铣刀直径28(mm)主轴锥孔NO.3工作台X轴行程600(mm)工作台Y轴行程280(mm)主轴箱Z轴行程480(mm)主轴转速级数6级(手动变速)主轴转速范围951600rpm主轴电动机功率0.75kw显示精度0.012 mm定位精度0.06 mm重复定位精度0.03 mm机床性能、结构简介机床结构特点机床主要由底座及冷却部分,立柱及润滑部分,工作台部分,主轴箱部分,电气部分。CNC系统等组成。机床主要性能主轴的极限扭矩频率50Hz转速(rpm)160090053025014085极限扭矩(N.m)3.586.3710.8122.9240.9367.412.1

3、.2 电器部分电气基本规格总输入电源:3380V主轴电机:Y8024/B50.75kwAC380V进给电机:90BYG201110 BYG20数控系统基本结构图2.1 ZJK7532数控铣床系统框图ZJK7532数控铣床基本结构,如图.所示。2.1.3 机床操作面板说明机床操作有NC键盘和机床操作面板。NC键盘采用计算机键盘,含义和功能与计算机键盘基本相同。机床操作面板如图2.2所示,各操作按钮如下:电源钥匙开关急停按钮超程解除循环启动进给保持机床锁定MST锁定Z轴锁定冷却液开关主轴正转图2.2 华中ZJK7532教学型数控铣床操作面板主轴反转主轴停工作方式选择:自动,单段,手动,步进,回参考

4、点,手动攻丝。进给修调+X,-X,+Y,-Y,+Z,-Z,快移。2.1.4 安全操作注意事项1操作人员必须穿戴好安全工作用品;按规定穿戴好工作帽,工作服,防护眼镜。不准带手套操作机床2主轴转速变换须停车变速3Z轴负方向极限设定:启动机床,对刀,设定好负软极限位置;以后操作期间,启动机床或退出数控系统后再启动系统,第一步要作的事是,Z轴必须回参考点。4超程处理,必须在指导教师的指导下进行5急停开关应用:在涉及人身或机床安全时或异常状态时,应按下急停开关;解除急停开关时,应顺着其标示的箭头方向旋转抬起。6卸刀时须在低速时,即“L”,并要求主轴停。否则刀卸不下来。卸刀装刀后,上方紧固扳手须卸下,并盖

5、好帽后,才允许主轴转动。7步进方式下,按一下移动一个um,按住不放仍步进一步;点动方式下,按一下移动一个mm,按住不放,则连续移动。8区分程序运行四种状态 程序校验 机床锁住(含MST锁住,Z轴锁住)后模拟 Z轴抬高后空走刀 切削加工9区分程序装入内存两种状态 程序编辑状态(有黄光标点) 程序运行状态(有黄光标条,无黄光标点)第二节数控铣削加工(实习二)实习目的通过操作数控铣床加工凸轮轮廓,熟悉和掌握机床操作、数控系统常用指令的使用和数控加工工艺的运用。实习设备ZJK7532数控铣床系统及相应量具实习准备工作加工零件如下图,(材料5mm厚铝合金板)工艺分析从上图可以看出,该零件由AB、BC、A

6、F三圆弧及线段CD、EF构成,因为20孔是设计和定位的基准,所以对刀点选在孔中心线与零平面交点上方,确定安全高度25mm(工件坐标系X0,Y0)。数学处理参见实训指导部分。进刀点及进刀方法参见实训指导部分。对刀点的选择参见实训指导部分。加工工艺的确定加工方式:铣削加工刀具:10 mm高速钢螺旋铣刀工艺参数:S 250转/分F 100mm/min编制程序凸轮加工程序及说明如下:%2000#101=15N01 G92 X0 Y0 Z25 预置寄存对刀点进入加工坐标系N02 G00 G90 X20 Y90 S250 M03 对刀点N03 G01 Z-7 F200 下刀N04 G42 D101 Y70

7、 M07开始刀具半径补偿N05 G02 X0 Y50 R20(I-20 J0) F100切入工件至A点N06 G03 Y-50 R10(I0 J10)切削AB弧N07 X8.6603 Y-45 R10(I0 J10)切削BC弧N08 G01 X25.9808 Y-15切削CD直线N09 G03 Y15 R30(I-25.9808 J15)切削DE弧N10 G01 X8.6603 Y45 切削EF直线N11 G03 X0 Y50 R10(I-8.6603 J-5)切削AF弧N12 G02 X-20 Y70 R20(I0 J20)F200退刀N13 G40 G01 Y90取消刀具半径补偿N14 G

8、01 Z25 F300 M05Z向提刀N15G01 X0 Y0 M09返回对刀点(起刀点)N16 M02程序结束操作步骤依次打开各电源开关电气柜开关操作面板钥匙开关显示器计算机主机电源开关在DOS提示符下键入CD JX4N 进入华中数控铣加工系统软件界面。(注:代表回车)加工前机床调整机床加注润滑油;机床Z轴回参考点;确定工件在机床工作台上的位置,夹紧工件毛坯;装夹刀具:10螺旋立铣刀,主轴上帽盖要装在合适位置;调整机床主轴转速:S 250转/分,停车变速,绝不允许开车调整;调整X、Y轴限位开关(由实习指导教师完成);对刀:采用手动,或步进操作方式。对刀点为刀具相对于工件运动的起点,用来确定机

9、床坐标系(刀具安装在机床主轴上,代表机床坐标点)和工件坐标系(一般为编程坐标系)之间的关系。在华中型铣削系统中,对刀点一般通过G92 X* Y* Z* 设置,X(Y,Z)后的数值为对刀点在工件坐标系中的坐标值,如本实习中的G92 X0 Y0 Z25。输入式调用内存程序输入程序在主菜单中按下F2再按下F1程序选择选新程序进入编辑区,输入程序F2保存给文件名O2000F10返回主菜单画面调用内存程序进行编辑主菜单F2F1选择“程序选择”项选“内存程序”进入编辑区,修改程序,F2保存覆盖原有程序F10返回主菜单画面加工程序校验将操作面板上“工作方式”设为“自动”,按下“机床锁住”,“MST锁住”,“

10、Z轴锁住”。在主菜单按F1F1当前编辑程序F3程序校验按下操作面板上的“循环启动”,被校验的程序上有黄色的光标滚动;如程序有错,经故障诊断找出错误,按上一条顺序进行编辑、修改。加工轨迹校验校验前先设置好显示参数主菜单F9F1选择图形显示参数编辑各项参数F10返回主菜单将操作面板上“工作方式”设为“自动”,按下“机床锁住”,“MST锁住”,“Z轴锁住”。在主菜单中按F1F1当前编辑程序F3+F9按下操作面板上的“循环启动”,即可显示轨迹。程序空运行校验空运行校验前机床三个锁住必须解除,手动操作下,将Z轴往正方向移动最少50mm(大于安全高度+工件厚度尺寸),然后操作面板上“工作方式”设为“自动”

11、。在主菜单中按F1F1当前编辑程序F9显示模式选择三维图形或图形联合显示,按下操作面板上的“循环启动”,刀具在工件上方空运行,注意检查刀具运行轨迹,空运行后必须重新对刀。自动加工及自动加工中注意事项;l 自动加工:操作面板上工作方式设为自动,进给修调选用最小档。在主菜单中按F1F1当前编辑程序F9显示模式选择合适显示模式按下操作面板上的“循环启动”,程序开始自动运行,机床开始加工零件;l 只有通过校验后无误的程序才能进行自动加工;l 及时对工件和刀具调整冷却液流量,位置;l 即将切入工件前将进给修调值设置为30或50,视加工余量而定;l 遇紧急情况,立即按急停;l 进给保持由指导教师指导操作;

12、l 操作人员不准擅离操作岗位,必须穿戴好各项劳保用品,遵守安全操作规程,不允许戴手套操作机床。用0150-0.02游标卡尺检测零件打扫机床及周围环境卫生关闭电源按以下顺序计算机键盘按Alt+X,(若在Windows系统下,则要正常关闭系统)关闭计算机主机电源开关显示器操作面板钥匙开关电气柜开关。第三节数控挖槽和昆式3D曲面复合铣削加工(实习三)实习目的根据实训六(参见数控编程与数控系统实训指导书)内容,熟悉MASTERCAM软件系统在数控加工中的应用,掌握数控复合加工的操作。实习设备华中型数控铣削系统、ZJK7532多功能数控钻铣床、其它辅助工具。数控程序编制与后置处理按图,参见实训六内容36。数控加工操作输入零件加工程序程序校验及空运行切削加工(包括对刀)- 23 -

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。