搪胶用料基本原理

搪胶用料基本原理

《搪胶用料基本原理》由会员分享,可在线阅读,更多相关《搪胶用料基本原理(11页珍藏版)》请在装配图网上搜索。

1、搪膠用料基本原理 (四之一)膠漿加熱變為固體的形成過程及生熟判定在搪膠過程中,將液體之PVC膠漿注入模子中,然後把整個模子放入搪膠燼中加熱及旋轉. (所用之搪膠爐為香港最通用的一種,當燼心轉四轉時,燼架轉一轉.)經適當時間在固定爐溫加熱後,模子中的膠漿會在模子內凝固,冷卻後即為搪膠制品.膠漿的主要成份為PVC粉及增塑劑,未加熱前PVC以致細之粉粒平均地懸浮於增塑劑中,由於增塑劑是油狀液體,固此PVC粉與增塑劑的混合物以漿狀存著.當膠漿加熱,膠漿中的PVC份子因能量增加,份子與份子會重新排列,互相結合為巨大膠體而成固體,原來為液體之增塑劑則填充於PVC份子之間,由於增塑劑之存在把原來排列緊密之P

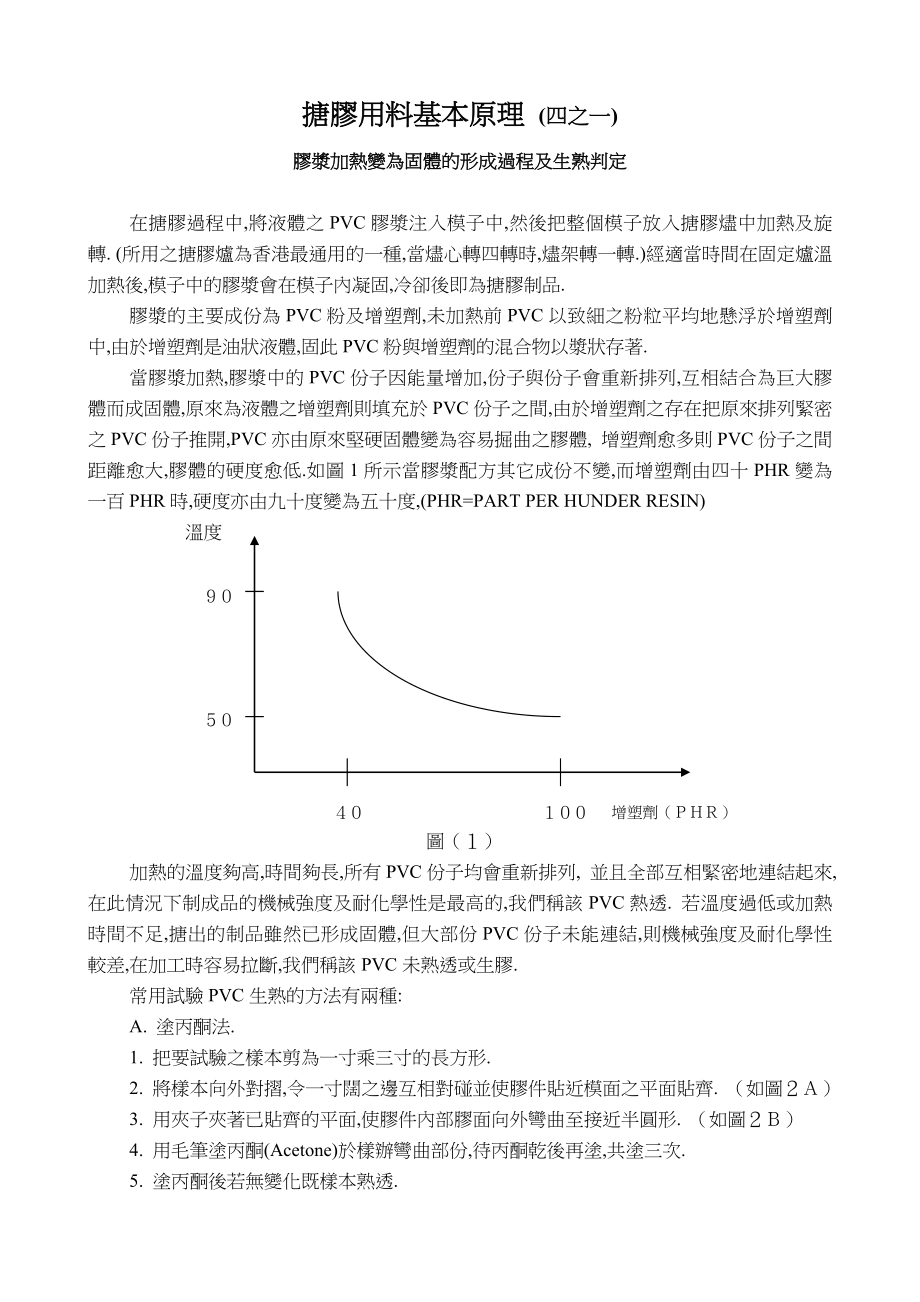

2、VC份子推開,PVC亦由原來堅硬固體變為容易掘曲之膠體, 增塑劑愈多則PVC份子之間距離愈大,膠體的硬度愈低.如圖1所示當膠漿配方其它成份不變,而增塑劑由四十PHR變為一百PHR時,硬度亦由九十度變為五十度,(PHR=PART PER HUNDER RESIN) 溫度 增塑劑() 圖()加熱的溫度夠高,時間夠長,所有PVC份子均會重新排列, 並且全部互相緊密地連結起來,在此情況下制成品的機械強度及耐化學性是最高的,我們稱該PVC熱透. 若溫度過低或加熱時間不足,搪出的制品雖然已形成固體,但大部份PVC份子未能連結,則機械強度及耐化學性較差,在加工時容易拉斷,我們稱該PVC未熟透或生膠.常用試驗

3、PVC生熟的方法有兩種:A. 塗丙酮法.1. 把要試驗之樣本剪為一寸乘三寸的長方形.2. 將樣本向外對摺,令一寸闊之邊互相對碰並使膠件貼近模面之平面貼齊. (如圖)3. 用夾子夾著已貼齊的平面,使膠件內部膠面向外彎曲至接近半圓形. (如圖)4. 用毛筆塗丙酮(Acetone)於樣辦彎曲部份,待丙酮乾後再塗,共塗三次.5. 塗丙酮後若無變化既樣本熟透.6. 於塗丙酮過程中樣本裂開即未熟透. 向模心 貼近模面 夾子 圖 圖 B. 浸丁酮及甲苯法.1. 樣本處理如A123.2. 將樣本浸入丁酮(MEK)與甲苯(Taluene)各一半的溶液中十分鐘.3. 浸後若樣本無變化為熟透.4. 若有裂開則未熟透

4、.其他條件不變(同模子,膠漿,重量)爐溫升高令膠件熟透的搪爐時間可以縮短.(如圖) 爐溫 時間(min) 圖()但爐溫過高亦會引起其他問題,例如:1. 顏色不穩定.2. 貼近模子的膠料容易氣化.3. 縮水度高.4. 容易滲油.常用之搪爐溫度為240C300C.膠漿在模中加熱時黏度變化很大開始一段由室溫漸升,膠漿中的增塑劑因升溫而流動性加強,膠漿的黏度因而降低,至溫度接近100C時,部份增塑劑滲入膠粉中流動的增塑劑漸減黏度亦漸升.接近140C PVC粉開始融溶,互相結合為不流動的膠體. 如圖所示( 不同的PVC配方融溶溫度不盡相同,140C只為方便說明而使用.) 黏度 溫度 圖()搪膠模的形狀不

5、一, 常有明顯突出及凹入部份. 例如馬身的搪膠模,四只腳是特別突出於主體,而馬肚部分為腳遮掩或為明顯凹入部份.突出部份因附近沒有遮檔,熱傳容易,內壁的溫度比其他部份早到達融熔溫度,PVC膠漿迅速在此凝固,當主體部份達到融熔溫度時突出部份之內壁已有相當厚之PVC凝固, 此時膠漿會在主體及突出部份同時凝固,而凹入部份因被其他部份遮擋之內壁,溫度最後才達到融熔溫度,此時膠漿已快用盡,因此搪出的成品突出部份膠料特別厚而凹入部份特別薄.補救厚薄不均最常用的方法是在模子突出部份之外加上薄鐵皮,令突出部份與主體的融溶溫度同時到達, 因此減少突出部份厚度.每一個模注入的膠漿份量是固定的,突出部份減少消耗膠漿,

6、省下之膠漿會平均分配到主體及凹入部份, 因此凹入部份會比前加厚.有部份模子突出及凹入部份太接近,用包鐵皮方法除突出部份會減薄外,凹入部份亦會被鐵皮遮擋令原來已經太薄之膠料更薄,只可以在突出部分塗上高溫環氧樹脂 (EPOXY)令遮蓋位置更精確.在製造膠漿過程中,會有大量的空氣混入膠漿中,若不除去搪出之膠件會有很多氣泡平均地分佈於整個膠件中,最常用之除泡方法是抽真空, 有人將膠漿靜置數天,讓氣泡浮上上層而用下層之膠漿,前法較可行,後法較廢時而效果不佳.在PVC粉的聚合過程中是要用溶濟做載體才容易得到均勻的分子量,聚合後所有溶劑是必需清除. 但事實上有部分PVC仍有溶劑淺留著, 此類PVC粉制成的膠

7、漿在加熱時,溶劑會氣化並形成氣泡於成品中, 因為愈接近模面膠體的溫度愈高,所形成的氣泡亦愈大, 愈多, PVC粉中若有過量的水份亦會與有類似的氣泡,用73cm水銀柱的真空度處理可以除去大部份的溶劑及水份,在膠漿未搪成成品以前我們很難知道膠漿中是否有溶劑或水份, 因此習慣上每一缸漿我們都假設是有問題的,都用73cm真空度抽過真空,既可除去空氣又可除去潛在的溶劑及水份.搪膠用料基本原理 (四之二)顏色PVC加熱會分解為氯化氫及其他中間產物, 隨著溫度增高及長時間加熱, PVC會全部分解, 變為氯化氫氣體在空氣中消散而剩下黑色的炭. PVC的顏色亦由原來的透明無色漸漸變為微黃 士黃 棕色 黑色. 雖

8、然在膠漿中已加入安定劑,但安定劑只能除去氯化氫不使PVC分解加劇. PVC輕微變黃是搪膠工序無可避免的,只是程度上的分別,通常低溫較少變黃, 高溫則較易變黃.當搪膠模剛放入搪爐時,搪模及模內膠漿溫度均接近室溫,與搪爐的高溫差很遠,熱由爐以輻射及對流的方式傳到模表面,然後傳導到模內的膠漿, 膠漿受熱凝固在模內壁後熱仍然由PVC表面傳到內壁, 直至PVC內壁熟透為止, 當PVC內壁剛熟透時TTSTO,而TS與TO成正比,即爐溫愈高PVC剛熟透時表面溫度TS愈高, 亦即高爐溫的產品比低爐溫的產品更黃. 搪膠模 T PVC T TM TO TS 圖(一) 圖(二)TO : 搪膠爐的爐溫.TM: 搪膠模

9、表面溫度.TS: PVC與搪膠模接觸表面的溫度.T: PVC內壁的溫度.又搪爐的溫度雖然是固定的(用恆溫器控制)但不同位置的溫度亦會不同, 如圖(二)所示同一盤搪膠模最靠近外圍的模子(位置(1)因為暴露在爐火上溫度較高,而在中央的模子(位置(3)因受周圍模子擋著,熱力難以傳入,模子的溫度較低,當位置(3)的膠件剛熟透則位置(1)之膠件已因過熟而偏黃,如果膠漿未加入顏料,則位置(3)的膠件會是無色透明,而位置(1)則是透明黃色.位置(1)的黃色程序隨著爐溫升高而加深.PVC雖然很容易變黃,但加入顏料後會令黃色的差異減少至肉眼不易察覺, 例如: 用240C爐溫時,只要在膠漿中加入0.1%顏料便不易

10、察覺顏色的差異.,但當爐溫升至300C便要用0.5%才會有相同的效果,遇到淡藍或淡紫色,黃色的互補顏色,顏料的用量更要加倍,以便衝淡黃色的影響.將顏料加入膠漿的方法有很多種,通常採用的是色漿法, 將固定份量的顏料及DINP放入內置瓷珠的不鏽鋼轆色桶內,在轆色機上轆12小時, 轆出來的色漿便可以直接加入PVC膠漿內,經輕微的攪拌便可以用來搪膠.如圖三,當轆色時,轆色桶隨著轆色機轉動, 桶內的瓷珠由高處滾下時會互相磨擦,當瓷珠磨擦時,經過瓷珠之間的顏料粒子會被展開為更細小的粒點,瓷珠磨擦的次數越多顏料的粒子越細小,顏色亦越顯現出來. 圖(三)瓷珠磨擦的次數對色漿顏色影響很大,次數少容易擴散的顏料所

11、含的色素會特別顯現. (因易擴散的顏料已磨成最細的粒子而其他顏料粒子仍然較大粒) 次數多較難擴散的顏料所含的色素會特別顯現. (因容易擴散的顏料在早段時完全擴散不能再磨得更細,但較難擴散的顏料仍然繼續磨細中.) 因此研磨的次數必需固定, 以求得均一的顏色.製造色漿要注意下列各點:一放入轆色桶的顏料及DINP的份量要準確,稱顏料時的輕微錯誤,足以令整桶色漿顏色完全改變.二每個桶中所用瓷珠的大小及份量要均一, (現時每個轆色桶中放置20mm瓷珠2kg及26mm瓷珠3kg) 瓷珠過少瓷珠互相磨擦的次自然減少,瓷珠過多互相擠在一起,有效的磨擦次數反而減少, 並且減少了色粉及DINP容量.三轆色機膠輪的

12、直徑要均一,新的膠輪直徑是4寸,但很容易磨損,膠輪細了轆色桶單位時間的轉數亦減少了,即瓷珠的磨擦次數減少.四膠輪的轉速要固定,改變轉速直接影響鋼桶單位時間轉動次數.五轆色時間要固定.顏料的滲透當搪膠成形後,顏料填充於PVC份子之間,若果顏料的份子足夠大便會安定的停留於原有位置,如顏料的份子比PVC份子之間的距離還要小, 顏料便會穿越於PVC之間向周圍擴散,最後走出搪膠件的表面以上的現象稱為滲透.通常染料的份子非常細小,甚至會溶解於增塑劑,並可以自由的穿越於PVC份子間,故此所有染料在PVC中都會有滲透, 有部分顏料的份子量較小,當PVC較硬時增塑劑少,而PVC間距離較短則不會有滲透, 當PVC

13、較軟時增塑劑較多而PVC間距離較大則有滲透,故此試驗顏料的滲透,大部份會用軟工件, (例如60硬度)又高溫時(如57C)顏料滲透的速度會加快, 在57C置48小時顏料的滲透比在室溫置一年還要嚴重.搪膠用料基本原理 (四之三)粗幼粉,增塑劑-黏度聚氯乙稀 (Polyvinyl Chloride)簡稱PVC是由氯乙稀 (Chloroethylene) 單體聚合而成,通常由數百至數千個氯乙稀單體聚合為一個PVC份子,每個PVC份子所含單體數目稱為聚合度(Polymerization degree), 用於搪膠PVC幼粉聚合度在1300至1800之間,聚合度高低影響PVC的物理性質很大,聚合度愈高則:

14、1. 制成膠漿的黏度愈高.2. 制成品的機械強度愈高.3. 制成品的耐化學性愈高.4. 制成品的硬度愈高.5. 搪膠時的熔融溫度愈高.121幼粉的聚合度在1550至1800之間而PSH-10在1600至1750之間,PSH-10的粉粒比較接近圓形,聚合度雖相同但所制成膠漿黏度較低,幼粉的粉粒直徑平均為0.8u (1u=0.000001米),因粒子非常細小可以自由懸浮於增塑劑中,雖然長時間靜置亦不會析出.搪膠用的粗粉粒子直徑在25至50u之間,相對於幼粉粗粉便是龐然大物,在膠漿中靜置一至兩天會有部分粗粉沉於桶底, 如靜置一個月或以上大部分粗粉都會沉出.全用幼粉造成的膠漿黏度會較高,若部分幼粉由粗

15、粉代(配方的其他組成部分不變),則黏度會明顯降低, 當幼粉佔55%而粗粉佔45%時黏度會是最低的, 超過此份量再增大粗粉的比率黏度又會上升. 另外有一類用於制PVC啤機粒料的粗粉粒子直徑在100u至200u之間,制成膠漿靜置一至兩小時便會有部份粗粉沉於桶底, 靜置一兩天後大部份此類粗粉都會沉出.用此類粗粉制成的產品,表面可見到尚未與增塑劑相熔融的透明膠點.最常用於PVC的增塑劑是苯二甲酸酯類 (Phthalate C6H4(CO2R)2). 此類增塑劑因烷基不同有很多種如:DOP烷基為-C8H17辛基DIOP烷基為-C8H17有分支的辛基.DEHP烷基為CH2CH(C2H5)C4H9DINP烷

16、基為-C9H19(有分支的壬基)DINA近年新出之搪膠增塑劑為環保型是DINP的替代產品以上均是常用於搪膠的增塑劑,而DEHP因為會致癌,已有部份國家限制玩具含有DEHP,由化學式可見DEHP是DIOP中的一份子,而DIOP亦是DOP中的一份子,事實上商業用的DOP大部份是DEHP,而DIOP亦含有大量DEHP,所以現已禁止使用DOP及DIOP於玩具,剩下來較有商業價值的增塑劑是DINP和DINA.除DINP和DINA外TXIB亦是常用的增塑劑,DINP與TXIB的最大分別為:1. TXIB的黏度比較低,制成的膠漿黏度亦較DINP為低.2. TXIB的用量愈高,則該膠漿的熔融溫度亦愈高,即搪膠

17、時間要較長或搪爐溫度要較高.3. TXIB份量愈多制成品硬度因溫度變化較小. (只用DINP為增塑劑,制成品於低溫時硬度較高,於高溫時則硬度較低,硬度低時機械強度亦較差). 因此在較難出模的制品中常多加TXIB令膠件於出模時硬度較高減少變形.4. TXIB的價格較DINP為貴.搪膠時搪模是沿著一定方向旋轉,原本在模子底部的膠漿因黏著部分升高而向下流動,若膠漿的黏度過高,會有部分膠漿尚未向下流而跟著模子轉過.因此在模子內有部分位置長時間有膠漿積聚著而形成較厚的膠層,其餘的位置則會較薄, 因此膠漿黏度過高會形成厚薄不均.若膠漿的黏度過低 (此種機會比較少),則膠漿會長期停留於模子最低部份,模子旋轉

18、是有規律的. (每公轉四次自轉一次), 有機會向著最低點的膠層較厚,沒有機會向著最低點的膠層會較薄, 因而形成長條形較厚膠層工或井字形較厚膠層.適中黏度的膠漿會因模子旋轉而升高,但大部份的膠漿在未升至模子的一半高度已經回流,每次只有小部分膠漿因為達到熔融溫度而依附在模子內壁,同時膠漿因升高至接近模子的一半高度才回落,回落的膠漿會呈扇狀散開回流,如此一層一層薄薄的膠凝固在模子內壁,搪出的制成品亦比較均勻.搪膠制品的硬度通常在55至85之間, 軟的制品所用的膠漿增塑劑較多黏度較低,硬的制品所用的膠漿增塑塑劑較少黏度較高, 下列為在不同硬度范圍配制適中黏度膠漿的大綱.1. 55至65只用121幼粉及

19、DINP.2. 70用121幼粉加25%至30%粗粉及用DINP.3. 75用PSH-10幼粉加25%至30%粗粉及用DINP4. 80-85用PSH-10幼粉加30%至45%粗粉及用DINP加TXIB.搪膠用料基本原理 (四之四)搪膠配方為更清晰地說明搪膠各用料的作用原理,特例出三個不同硬度之搪膠配方,說明各用料的作用:1. 硬度為42A1A, 淨重量: 2552g, 毛重量: 257g.材料名稱份量 (kg)百分比作用幼粉373MC25.015.58%選擇更細粒子的幼粉,以達42A硬度.12140.024.92%搪膠配方的主要构成粗粉C65N00.00%低硬度時不用粗粉增塑劑DINP88.

20、054.83%遠高於幼粉的用量,獲取低硬度.抗熱油2-392.41.50%提升膠漿抗熱要求,以達均勻熟透.安定劑CZ-1161.20.75%穩定PVC份子,防止分解氯化氫與碳.色漿肉色3.21.99%配色用附加劑防霉劑0.40.25%用於有其它要求的用料填加Zust0.30.19%160.5100% 注由上述配方的比率可知幼粉與增塑劑占用量的95.33%而增塑劑達54.83%由此可獲得42A的搪膠件在獲取不同硬度之搪膠件中幼粉粗粉增塑劑的比率起著關鍵性的作用2. 硬度為70A2A淨重量60.2g,毛重量6.5g.材料名稱份量 (kg)百分比作用幼粉PSH-10100.055.52%搪膠配方的主

21、要构成選擇粒子呈圓形降低粘度粗粉C65N00.00%增塑劑DINP59.032.76%較低的增塑劑獲取較高的硬度TXIB6.03.33%調節硬度易于出模及形狀穩定抗熱油R-394.02.22%提升膠漿抗熱要求,以達均勻熟透.安定劑CZ-1162.01.11%穩定PVC份子,防止分解氯化氫與碳.色漿肉色8.64.78%配色用附加劑Zust0.50.28%用於有其它要求的用料填加180.1100% 注由上述配方的比率可知幼粉與增塑劑占用量的91.61%而幼粉達55.52%由此可獲得70A的搪膠件由于TXIB的加入需要較高的搪膠溫度所以抗熱油的比率也相應增加3. 硬度為75A2A,淨重量401g,毛

22、重量42g.材料名稱份量 (kg)百分比作用幼粉PB130260.042.64%搪膠配方的主要构成粗粉C65V25.017.77%降低粘度獲取較高的硬度增塑劑DINP40.028.43%較低的增塑劑獲取較高的硬度TXIB5.03.55%調節硬度,易于出模及形狀穩定抗熱油R-393.02.13%提升膠漿抗熱要求,以達均勻熟透.安定劑CZ-1162.01.42%穩定PVC份子,防止分解氯化氫與碳.色漿806C5.43.84%配色用附加劑Zust0.30.21%用於有其它要求的用料填加140.7100% 注由上述配方的比率可知幼粉粗粉與增塑劑占用量的92.39%而幼粉達42.64%粗粉17.77%共計60.41%由此可獲得75A的搪膠件由于TXIB的加入需要較高的搪膠溫度所以抗熱油的比率也相應增加

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。