常用金属材料的焊接

常用金属材料的焊接

《常用金属材料的焊接》由会员分享,可在线阅读,更多相关《常用金属材料的焊接(13页珍藏版)》请在装配图网上搜索。

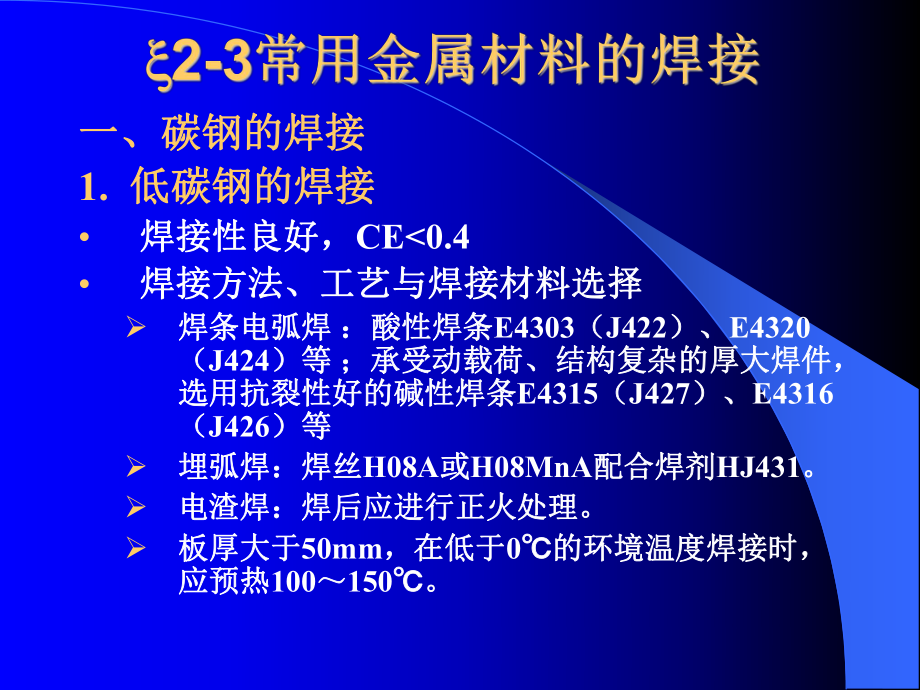

1、一、碳钢的焊接一、碳钢的焊接1.低碳钢的焊接低碳钢的焊接焊接性良好,焊接性良好,CE0.4%,热影响区组织淬硬倾,热影响区组织淬硬倾向增大,较易出现裂纹和气孔向增大,较易出现裂纹和气孔 l 焊接工艺要点:焊接工艺要点:预热:预热:35、45钢,焊前应预热钢,焊前应预热150250 焊后热处理焊后热处理 冶金保护冶金保护,焊接中碳钢采用焊接中碳钢采用J507焊条。焊条。开坡口并采用细焊条,小电流,多层焊等开坡口并采用细焊条,小电流,多层焊等 l 焊接方法、工艺与焊接材料选择焊接方法、工艺与焊接材料选择 高碳钢一般只用于破损工件的焊补高碳钢一般只用于破损工件的焊补,通常采用焊条通常采用焊条电弧焊或

2、气焊电弧焊或气焊 无法预热,应选用奥氏体不锈钢焊条无法预热,应选用奥氏体不锈钢焊条 碳钢基础上加入总量不超过碳钢基础上加入总量不超过5的合金元素,的合金元素,以提高强度并保证一定塑韧性,或使钢具有某以提高强度并保证一定塑韧性,或使钢具有某些特殊性能。些特殊性能。l 强度用钢强度用钢热轧及正火钢:热轧及正火钢:s=294490MPa低碳调质钢:低碳调质钢:s=441980MPa中碳调质钢:中碳调质钢:s=8801176MPa 强度级别较低的普低钢的焊接近于低碳钢;强度级别较低的普低钢的焊接近于低碳钢;级别高的普低钢焊接冷裂倾向大、焊接性差,级别高的普低钢焊接冷裂倾向大、焊接性差,一般要预热,见表

3、一般要预热,见表39。l 特殊性能钢特殊性能钢低温钢低温钢耐热钢耐热钢耐蚀钢耐蚀钢 l 珠光体耐热钢珠光体耐热钢:以以Cr,Mo为基础的低、中合金钢为基础的低、中合金钢碳当量数值约为碳当量数值约为0.45%0.90%,焊接性较差,焊接性较差焊条电弧焊:选用与母材成分相近的焊条,预热温焊条电弧焊:选用与母材成分相近的焊条,预热温度度150400,焊后应及时进行高温回火处理。,焊后应及时进行高温回火处理。l 低温钢:低温钢:含含Ni量较高的量较高的5Ni,9 Ni钢等钢等焊前不需预热焊前不需预热焊条成分要与母材匹配焊条成分要与母材匹配焊接线能量输入要小焊接线能量输入要小焊后回火注意避开焊后回火注意

4、避开“回火脆性区回火脆性区”l 耐蚀钢:耐蚀钢:除除P含量较高的钢以外,其它耐蚀钢焊接性较好,含量较高的钢以外,其它耐蚀钢焊接性较好,不需预热或焊后热处理等。不需预热或焊后热处理等。选择与母材相匹配的耐蚀焊条。选择与母材相匹配的耐蚀焊条。l 奥氏体型不锈钢:奥氏体型不锈钢:Cr,Ni元素含量较高,元素含量较高,C含量低含量低 焊接性良好,焊接时一般不需要采取工艺措施焊接性良好,焊接时一般不需要采取工艺措施。焊条、焊丝和焊剂的选用应保证焊缝金属与母材成焊条、焊丝和焊剂的选用应保证焊缝金属与母材成分类型相同分类型相同 采用小电流、快速不摆动焊,焊后加大冷速采用小电流、快速不摆动焊,焊后加大冷速接触

5、腐蚀介质的表面应最后施焊接触腐蚀介质的表面应最后施焊 l 铁素体型不锈钢铁素体型不锈钢 热影响区中的铁素体晶粒易过热粗化热影响区中的铁素体晶粒易过热粗化焊前预热温度应在焊前预热温度应在150以下以下采用小电流、快速焊等工艺,以降低晶粒粗大倾向。采用小电流、快速焊等工艺,以降低晶粒粗大倾向。l 马氏体型不锈钢:马氏体型不锈钢:焊后淬硬倾向大,易出现冷裂纹焊后淬硬倾向大,易出现冷裂纹焊前预热温度焊前预热温度200400焊后要进行热处理,否则应选用奥氏体不锈钢焊条焊后要进行热处理,否则应选用奥氏体不锈钢焊条 l焊接接头易生成白口组织和淬硬组织,难以机加工;焊接接头易生成白口组织和淬硬组织,难以机加工

6、;l焊接接头易出现裂纹。焊接接头易出现裂纹。1.不预热焊法不预热焊法工艺:焊前工件不预热(或局部预热至工艺:焊前工件不预热(或局部预热至300400,也,也称半热焊,焊后缓冷)。称半热焊,焊后缓冷)。焊补方法:焊条电弧焊。焊补方法:焊条电弧焊。焊条选择依据:保证焊缝中碳、硅含量合适而不致生成焊条选择依据:保证焊缝中碳、硅含量合适而不致生成白口组织或使焊缝组织为塑性好的非铸铁型组织,白口组织或使焊缝组织为塑性好的非铸铁型组织,并保证焊后工件的加工性能和使用性能。并保证焊后工件的加工性能和使用性能。镍基铸铁焊条主要用于重要铸铁件镍基铸铁焊条主要用于重要铸铁件 纯铁芯和低碳钢芯铸铁焊条适于非加工面或

7、刚度纯铁芯和低碳钢芯铸铁焊条适于非加工面或刚度小的小型薄壁件的焊补小的小型薄壁件的焊补 特点:特点:生产率高,劳动条件好,工件焊补成本低生产率高,劳动条件好,工件焊补成本低 2.热焊法热焊法工艺:把工件预热至工艺:把工件预热至600700,并在此温度下,并在此温度下施焊,焊后缓冷或在施焊,焊后缓冷或在600700保温消除应力。保温消除应力。焊补方法:焊条电弧焊和气焊。焊补方法:焊条电弧焊和气焊。焊条电弧焊:适于中等厚度以上(焊条电弧焊:适于中等厚度以上(10mm)的)的铸铁件,选用铁基铸铁焊条或低碳钢芯铸铁焊条。铸铁件,选用铁基铸铁焊条或低碳钢芯铸铁焊条。气焊:适于气焊:适于10mm以下薄件为

8、防止烧穿,选用铁以下薄件为防止烧穿,选用铁基铸铁焊丝并配合焊剂使用。基铸铁焊丝并配合焊剂使用。特点:特点:热焊法劳动条件差,一般用于焊补后还需热焊法劳动条件差,一般用于焊补后还需机械加工的复杂、重要铸铁件,机械加工的复杂、重要铸铁件,1.铝及铝合金的焊接铝及铝合金的焊接l 铝及铝合金的焊接性铝及铝合金的焊接性极易氧化极易氧化 易生成气孔易生成气孔 熔融状态难控制熔融状态难控制 l 焊接方法焊接方法氩弧焊:氩弧焊:“阴极破碎阴极破碎”作用可解决氧化问题,惰性作用可解决氧化问题,惰性气体保护等措施可以解决气孔问题。气体保护等措施可以解决气孔问题。电阻焊、钎焊:电阻焊、钎焊:气焊:焊接质量要求不高的

9、工业纯铝和防锈铝合金气焊:焊接质量要求不高的工业纯铝和防锈铝合金2mm2mm以下薄板以下薄板 焊前要严格清洗焊件、焊丝,并一定要干燥后再焊焊前要严格清洗焊件、焊丝,并一定要干燥后再焊 l 铜及铜合金的焊接性铜及铜合金的焊接性难熔合及易变形难熔合及易变形 热裂纹倾向大热裂纹倾向大 易产生气孔易产生气孔 l 焊接工艺特点:焊接工艺特点:强热源设备和焊前预热(强热源设备和焊前预热(150150 550550)加入脱氧剂,控制氢来源,降低熔池冷速等防止裂加入脱氧剂,控制氢来源,降低熔池冷速等防止裂纹、气孔缺陷纹、气孔缺陷 焊后采用退火处理以消除应力焊后采用退火处理以消除应力 l 焊接方法焊接方法:氩弧

10、焊氩弧焊:工件工件厚度厚度 1212mmmm,MIGMIG焊焊;、气焊黄铜采用弱氧化焰,其他均采用中性焰气焊黄铜采用弱氧化焰,其他均采用中性焰埋弧焊埋弧焊:中、厚板长焊缝的焊接中、厚板长焊缝的焊接钎焊钎焊:l钛及钛合金的焊接性钛及钛合金的焊接性化学性质非常活泼化学性质非常活泼,极易出现多种焊接缺极易出现多种焊接缺陷陷 极易吸收各种气体,使焊缝出现气孔极易吸收各种气体,使焊缝出现气孔 l焊接方法:氩弧焊,此外还可采用等离焊接方法:氩弧焊,此外还可采用等离子弧焊、真空电子束焊和钎焊子弧焊、真空电子束焊和钎焊等等作业:作业:1、名词解释:金属的焊接性、名词解释:金属的焊接性;碳当量。碳当量。2、下列金属材料焊接时主要、下列金属材料焊接时主要问题是什么?常用什么焊接方问题是什么?常用什么焊接方法和焊接材料?法和焊接材料?普通低合金钢,中碳钢,珠普通低合金钢,中碳钢,珠光体耐热钢,奥氏体不锈钢。光体耐热钢,奥氏体不锈钢。

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。