美国船级社材料与焊接规范(ABS) 翻译版

美国船级社材料与焊接规范(ABS) 翻译版

《美国船级社材料与焊接规范(ABS) 翻译版》由会员分享,可在线阅读,更多相关《美国船级社材料与焊接规范(ABS) 翻译版(60页珍藏版)》请在装配图网上搜索。

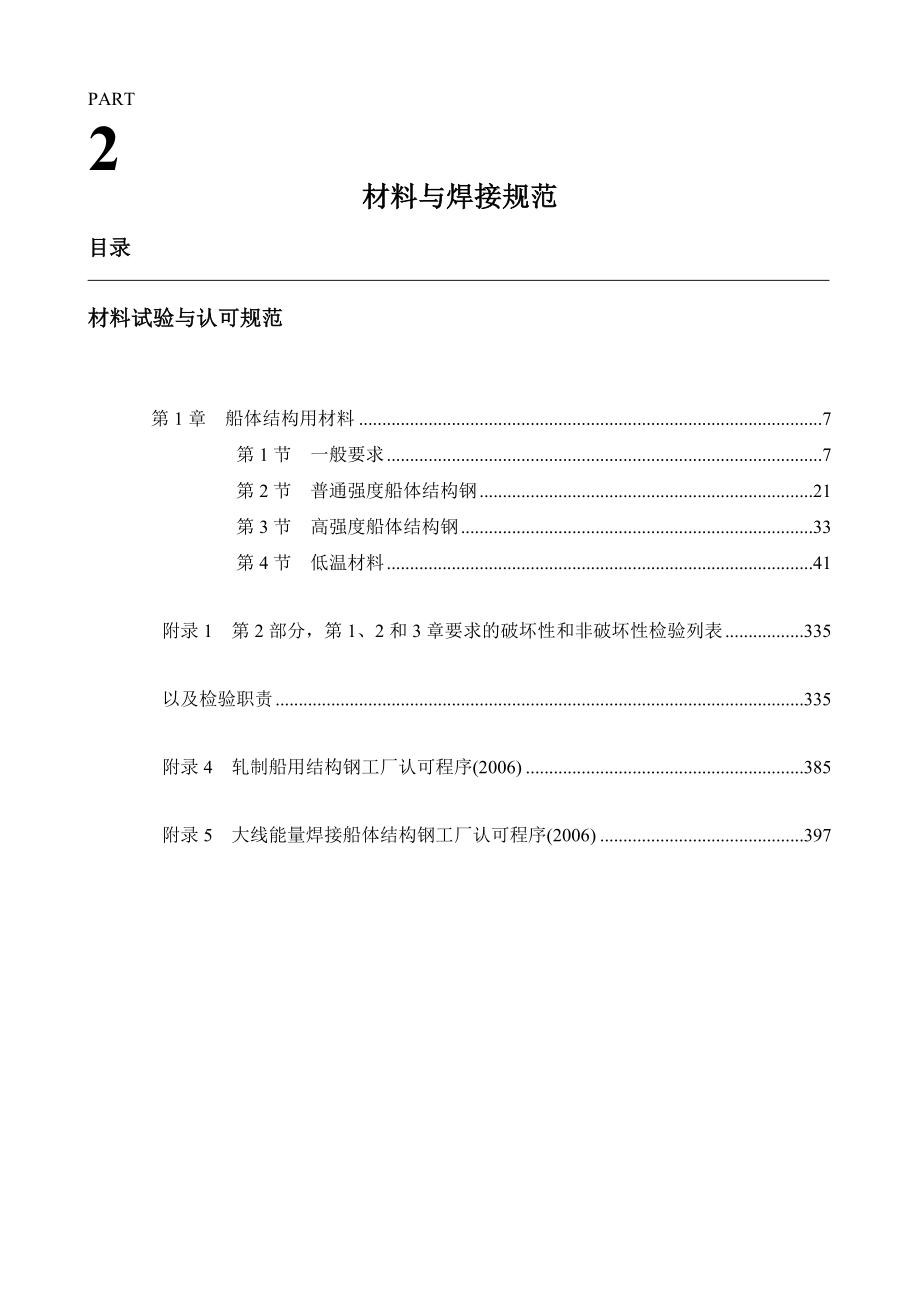

1、PART T a b l e o f C o n t e n t s2材料与焊接规范目录 材料试验与认可规范第1章 船体结构用材料7第1节 一般要求7第2节 普通强度船体结构钢21第3节 高强度船体结构钢33第4节 低温材料41附录1 第2部分,第1、2和3章要求的破坏性和非破坏性检验列表335以及检验职责335附录4 轧制船用结构钢工厂认可程序(2006)385附录5 大线能量焊接船体结构钢工厂认可程序(2006)397第2部分 材料试验和认可规范第1章 船体结构用材料目录 第1节 一般要求71 试验和检验71.1 综述71.2 制造商认可(2003)71.3 试验和试验数据81.5 基于A

2、BS质量保证体系的轧制产品认可81.7 先前验收材料的报废81.9 校准试验机(2005)81.11 结构管83 ASTM参考(1998)83 缺陷85 材料鉴定97 制造商的质量证明书97.1 质量证明书形式97.3 其它质量证明书99 标记和复验99.1 试样的标记99.3 试样的缺陷99.5 复验109.7 报废材料1011 标准试样1011.1 综述(2005)10 试样取向1011.5 拉伸试样,板材和型钢(1996)1011.9 弯曲试样,铸件或锻件(2005)1011.11 冲击试样(2006)1111.13 公差(1998)1113 屈服点和屈服强度的定义和测定1113.1 屈

3、服点(2005)1113.3 屈服强度(2005)1113.5 抗拉强度(2005)1114 伸长率(2005)1215 尺寸允许偏差(1994)1215.1 范围(2002)1215.5 型钢和棒材1216 厚度大于100 mm (4in.)的轧制板材(2009)1317 具有规定最小穿透厚度性能的钢板和宽扁钢(“Z”性能)(2007)1617.1 取样1617.3 拉伸试样数量1717.5 拉伸试样尺寸1717.7 拉伸试验结果1717.9 复验1817.11 超声波探伤(2007)1817.13 标记1817.15 证明1819 成形材料1921 板材的超声波探伤1923 断裂韧性试验(

4、2006)19表1 依赖于产品和硫含量的批次尺寸(2005)16表2 面积缩减验收值(2005)17图1 标准拉伸试样(1)(1995)13图2 原始标距长度为50 mm (2 in.)的标准圆形拉伸试样(2008)14图3 夏氏V形缺口冲击试样15图4 板材和宽扁钢取样位置(2005)17图5 显示验收/报废以及复验标准的图表(2005)18第2节 普通强度船体结构钢211 普通强度船体结构钢(1996)213 生产工艺213.1 由卷材制造的钢板215 化学成分215.1 熔炼分析215.3 产品分析215.5 特定成分225.7 晶粒细化方法227 供货状态(2005)227.1 轧制状

5、态AR(2005)227.3 热处理(1995)227.5 控制生产工艺(1995)237.7 淬火+回火 QT(2005)239 拉伸性能239.1 要求的拉伸性能239.3 拉伸试样249.5 例外249.9 省略伸长率要求249.11 复验(1996)249.13 不合格试验(1996)2411 冲击性能2511.1 冲击试验(1996)2511.3 冲击试验次数2511.5 初次试验要求2511.7 复验2511.9 不合格试验2611.11 薄板(1996)2613 标记2613.1 钢印材料2613.3 卷,lifts,捆2613.5 冷弯边特性标记2613.7 特殊钢印和标记26

6、13.9 特殊冲击试验2613.11 厚度性能改善的钢2613.13 钢的超声波探伤2713.15 发货程序2713.17 二手来源钢2715 表面精整2715.1 表面检验(2008)27 表面缺陷的处理 板材2715.5 表面缺陷的处理 型钢2815.7 棒材的修补28表1 100 mm(4.0 in.)的普通强度船体结构钢的化学性能(1996)29表2 100 mm (4.0 in.)的普通强度船体结构钢的拉伸性能(2008)30表3 B类试样的伸长率要求(1995)30表4 100mm (4.0 in.)的普通强度船体结构钢的冲击性能(2008)31表5 普通强度船体结构钢的供货状态及

7、冲击试验次数(2005)32第3节 高强度船体结构钢331 高强度船体结构钢(2005)333 一般要求(1996)335 细化晶粒操作(1996)337 TMCP钢的其它要求(1996)347.1 碳当量347.3 冷裂纹敏感系数34表1 100 mm (4.0 in.)的高强度船体结构钢的化学性能(1996)35表2 100 mm (4.0 in.)的高强度船体结构钢的拉伸性能(2008)36表3 B试样的伸长率要求(1996)36表4 100 mm (4.0 in.)的高强度钢的冲击性能(2005)37表5 高强船体结构钢的供货状态及冲击试验次数(2005)37表6 采用TMCP工艺生产

8、的 100 mm (4.0 in.)的高强度船体结构钢的碳当量(2005)37第4节 低温材料371 综述373 标记375 韧性试验375.1 夏比V形缺口375.3 落锤试验377 服役温度0 (32 F) 或以上379 服役温度高于-55 (-67 F) 低于0 (32 F)37第2部分 材料与焊接规范第1章 船体结构用材料第1节 一般要求1 试验和检验1.1 综述经过试验和检验,打算用于已分类或建议分类的船体结构和容器设备的所有材料,应满足验船师要求以及与下列要求或其等效要求一致。具有不同于这里描述的特性的材料,试样和力学试验过程可以由应用核准,根据国家已经确立的方法,材料依此制造以及

9、打算用于此,例如,要采用的部分,容器和计划服役的类型,以及容器结构特性。1.2 制造商认可(2003) (2005)所有船体结构用轧制产品应在由船级社核准预期钢种和等级的钢厂制造。在钢厂初次认可试验期间将证实产品的可焊接性及假定成形性。钢厂的认可应按照第2部分,附录4。 (2006)制造商有责任确保在生产过程中实施有效的工艺规程和产品控制,并且坚持制造规范。任何偏离工艺规程和控制的发生都可能产生次品,制造商应进行彻底检查以确定事故原因并制定对策以防止其再发生。应向验船师提交完整的验收报告。船级社保留权利要求更进一步的检查直到故障解决至使验船师满意。各个受影响件从钢厂分配之前应试验至使现场验船师

10、满意。另外,后续产品的试验次数可以增加以得到可靠质量。 当钢制品未在轧钢厂生产时,应遵循2-1-1中的规程。1.3 试验和试验数据见证试验标志(W)表示验船师应亲自目睹试验除非此工厂已登记且产品在船级社质量保证体系下制造。 制造商数据标志(M)表示试验数据由生产商提供,所用的工艺或获得的结果没有经过验船师的检验。见第2部分,附录1有关第2部分,第1章和第2部分,第2章命名的各个试验显示标志的完整清单。 其它试验标志(A)表示那些试验数据由供应商提供的试验由验船师审核以证实所用的工艺和亲眼看到的随机试验符合规范要求。1.5 基于ABS质量保证体系的轧制产品认可经过应用,在符合船级社质量保证体系的

11、基础上,应在验船师没有目睹力学试验的情况下考虑板材,型钢和棒材的验收。1.7 先前验收材料的报废如果任何材料在加工过程中发现不合格,应报废,虽然有任何先前合格试验的证明。1.9 校准试验机(2005)验船师应确保试验机维持在一个符合要求和精确的状态。此外,验船师应记录日期以及由谁来重新检查或校准试验机。由合格人员根据公认的国内或国际标准进行所有试验。1.11 结构管结构用管应按照2-3-12的物理要求试验。1.13 ASTM参考(1998)频繁的参考各种没有年份标志的美国试验材料协会(ASTM)的标准名称将在第2部分,第1章至第2部分,第3章内出现。除非另有注释,应采用ASTM标准的先行版本。

12、3 缺陷所有材料应没有裂纹,有害表面缺陷,有害分层和类似缺陷,除作为指定的特殊材料以外,用于缺陷修复的焊接或研磨不允许除非由验船师批准。在这种情况下若要求批准材料进行此种处理,验船师可以规定进一步的检查和必要的热处理;然后,如果发现合格,处理部分应由验船师的鉴定标志加以标记并以环行涂料围绕。5 材料鉴定制造商应采用一个钢锭,板坯,精整板材,型钢,铸件和锻件的鉴定系统,它将能够跟踪材料至其原始炉次并且应给验船师跟踪此材料的每一个设备。7 制造商的质量证明书7.1 质量证明书形式除非另有要求,应向验船师提供一式4份证明制造厂试验报告和显示材料等级,炉次号,试验结果和发货重量的所有验收材料的发货信息

13、(可以是单独或组合文件)的文件。一份制造厂试验报告应由验船师签署并且转寄给买方,其它三份应保留以供船级社使用。在验收工厂试验报告以及发货信息分发到当地船级社办公室之前,制造商应向验船师提供一份质量证明书说明材料是由认可工艺制造并且已经成功经过规定试验。下列形式的质量证明书将被接受,如果在每个证明工厂试验报告上印有公司名称及制造商授权代表的签字:“我们在此证明这里描述的材料已经按照适用标准通过_(陈述工艺)并按照_(美国船级社准则或规定其它标准)的要求试验取得满意的结果。”应制造商要求,可以考虑质量证明书形式的修改,假定其相应地显示符合不少于前述规定等级的准则要求。7.3 其它质量证明书如果未在

14、工厂内轧制或锻造钢,向验船师提供的质量证明书上应陈述通过何种工艺制造,提供它的制造商名称,熔炼炉号(从炉里冶炼)及熔炼分析,炉次号应标志在各个钢锭,方坯,板坯或小方坯上以便于识别。9 标记和复验9.1 试样的标记若要求由验船师选择试样,直到验船师用识别标志标记后才可以分开它们,或直到材料已接受最后的处理后它们才可以分开。9.3 试样的缺陷如果任何试样显示缺陷加工或缺陷扩展,可报废并用另一个试样取代,除了对于锻件,如果试验过程中由钢中断裂,裂纹或白点引起的缺陷扩展不允许复验。9.5 复验 如果任何拉伸试样的伸长率百分比小于规定值且任何断裂部分距离标距长度为50 mm (2 in.)的试样的中心大

15、于19 mm(0.75 in.),或是超出标距长度为200 mm(8 in.)的试样的中间的一半,按照试验前试样上标志的划痕显示,将允许复验。9.7 报废材料如果任意一组试样不满足要求,从此种材料选取的试样应报废且不许可保留或去除要求的标志。11 标准试样11.1 综述(2005)拉伸试样应是轧制材料的全厚度或全截面,除非另有规定。试样应只按规定制备以及应类似地和同时地接受切取所有材料的处理。通过剪切扭曲试样的矫直应在试样是冷的状态下进行。拉伸试验机的精度应在1 %载荷以内。取向 对于宽度 600 mm(24 in.)的板材,应纵向于最终轧制方向获取拉伸试样,对于宽度 600 mm(24 in

16、.)的板材,应横向于最终轧制方向获取拉伸试样,对于型钢和棒材,应纵向于最终轧制方向获取拉伸试样。11.5 拉伸试样,板材和型钢(1996) 扁平试样轧制板材,型钢和扁钢的拉伸试样应从成品切取并参照2-1-1/图1加工其形状和尺寸,或不同于规定尺寸的拉伸试样可以应制造商要求批准。 圆试样对于厚度或直径大于19 mm ( in.)的材料,拉伸试样可以参照2-1-1/图1加工其尺寸。各个圆试样的轴应位于尽可能接近中心与材料表面的中间。11.9 弯曲试样,铸件或锻件(2005)当要求时,铸件或锻件用弯曲试验试样可以加工成25 mm20 mm (1 in. in.)的断面。长度不重要,假定足够长以进行弯

17、曲操作。弯曲试验试样拉伸侧的边缘可以有修约至半径为1-2 mm in.)的圆角。11.11 冲击试样(2006)一次冲击试验应包括从单个样坯或试验位置获取的三个试样。冲击试验试样应加工成如2-1-1/图3所示的形状,尺寸和公差。应采用全尺寸标准试样除非产品的截面厚度小于12 mm( in.)。对于板材,扁钢和棒材,试样应以其边缘距表面2 mm (.)以内放置,除厚度超过40 mm( in.)的外,若厚度超过40 mm(1.57 in.),试样纵轴应位于表面和厚度中心的中间点位置。这些试样应以其纵轴或纵向或横向于材料的最终轧制方向切取,由制造商自己选择,除非规定明确方向。缺口长度应垂直于原始轧制

18、表面。同样见2-1-2/11.1和2-1-4/5.1,视情况而定。11.13 公差(1998)拉伸试样的尺寸公差应按照公认的国家标准。13 屈服点和屈服强度的定义和测定13.1 屈服点(2005)屈服点是材料中的第一应力,小于可得到的最大应力,在此点发生应变增加而没有应力增加。此应力值在屈服阶段塑性变形开始处测量,或为在屈服过程中最初得到的峰值处测量的应力值,不论该峰值是否等于或小于任何随后在屈服阶段塑性变形过程中观测到的其它峰值。屈服点可以通过指针停止,或自动图表测定。在载荷方法下0.5的总伸长也应考虑为可接受。试验应在弹性应力在下列范围内进行:材料弹性模量(E),N/mm2应力速率,N/m

19、m2-s-1最小值最大值 150,000220 150,00066013.3 屈服强度(2005)屈服强度是应力,在此值材料显示从应力到应变的比例规定限制偏差。当不存在很好的定义屈服现象时,屈服强度应通过0.2(Rp0.2)位移法测定。替换地,对于已经从先前试验熟知应力-应变特性的材料,其应力-应变图表已绘制,可以采用载荷法下0.5的伸长。当供方与买方之间关于奥氏体和双相不锈钢制品达成协议时,可以测定1试验应力(Rp1)。加载速率应按照上述规定。13.5 抗拉强度(2005)在达到屈服或试验载荷后,对于韧性材料,拉伸试验过程中试验机速率不应超过相当于 s-1的应变速率。对于脆性材料,例如灰色铸

20、铁,弹性应变速率不应超过10 N/mm2/s。14 伸长率(2005)原则上,仅当断裂与最近的刻度标记之间的距离不小于原始标距长度的三分之一时,延伸值是有效的。然而,如果断裂后伸长率百分比等于或大于要求值,结果是有效的而不考虑断裂位置。通常,伸长率,A5,以比例标距长度()测量,但也同样考虑其它特定的标距长度。如果材料是中低强度铁素体钢且未冷加工,其伸长率以非比例标距长度测量,要求的伸长率,A0,以此标距长度,L0,可以在协商之后由下列公式计算: 15 尺寸允许偏差(1994)15.1 范围(2002)下面规定的负公差表示最低材料认可要求以及应认为是规定尺寸偏差通常范围的较低限度。满足公差的责

21、任在于向验船师保持可接受的程序的制造商。其中要采用的任何公差(包括过厚公差)较之一般的商业公差更加严格,船级社应在钢提出验收之前被建议以确保厚度测量过程是适当的。在所有情况下,钢厚度应符合下面规定的负公差。钢厂应考虑轧制氧化铁皮对测量结果的影响。15.5 型钢和棒材型钢和棒材的横截面尺寸负公差是基于定货尺寸并且应符合ASTM A6所示或订购单中规定的其它公认标准。16 厚度大于100 mm (4in.)的轧制板材(2009)若按照买方要求生产的厚度大于100 mm (4 in.)的结构用轧制板材,材料的化学分析,拉伸性能,以及对于相当于板材1/4和中间厚度的材料在纵向和横向上的冲击转变曲线应提

22、交用于与材料应用一起的检查和认可。图1 标准拉伸试样(1)(1995)d = 直径,单位mma = 厚度,单位mmb = 宽度,单位mmLo = (2005)原始标距长度,单位mmLc = (2005)平行段长度,单位mmA = (2005)原始横截面面积,单位mm2R = 过渡半径,单位mm注: 1 按照ASTM E8/E8M或A370标准试样结合2-1-2/表2或2-1-3/表2中相应的伸长率要求也可以接受。 2 t是生产状态的全厚度材料。如果试验机能力不允许全厚度试样断裂,可以仅机加工一个轧制表面来减少厚度。 3 (2005)L0,比例标距长度,应大于20 mm。图2 原始标距长度为50

23、 mm (2 in.)的标准圆形拉伸试样(2008)断裂后测量伸长率的标距长度注:(2008)标距长度和圆角应如图所示,但是末端可以是任意形状以适合拉伸试验机夹持以这样的一种方式载荷应是轴向的。缩减断面可以具有平缓的从末端到中心的锥度,直径处末端不超过中心(.)。图3 夏氏V形缺口冲击试样注(2005)邻边应是90 Deg. 10 min. 缺口中心 0.60 mm (0.024 in.)宽度: 厚度 10 0.06 mm (0.0024 in. ) 标准试样 10 mm 0.11 mm (0.004 in.) 小尺寸试样 mm mm ( in.) 缺口角度 45 Deg. 2 Degs. 小

24、尺寸试样 5 mm 0.06 mm (24 in.) 小尺寸试样 mm 0.06 mm (24 in.) 缺口对称面与试样纵轴之间的角度应是90 Deg.2 Deg. 缺口半径 mm (.)试样长度 55 mm ( in.) 缺口根部尺寸 mm (0.0024 in.)表面精整要求位置: 缺口表面以及反面 2m (63 in.) 其它表面 4m (125in.)所有冲击试验应在符合ISO 148或其它国家或国际公认标准要求,且打击能量不小于150 J的夏氏试验机上进行。若试验温度不同于环境温度,断裂瞬间试样的温度应在规定温度的1(2)以内。17 具有规定最小穿透厚度性能的钢板和宽扁钢(“Z”性

25、能)(2007)“Z”性能钢在那些经过穿透厚度方向应变的结构细节中使用,以使制造期间层状撕裂的可能性最小化。这些要求计划用于厚度大于或等于15mm(.)材料,其中穿透厚度或“Z”向规定最小延展性是确定的。厚度小于15mm(.)的产品也可以包括在内。规定的两种“Z”性能钢: 普通船板用Z235 更严格要求Z35穿透厚度性能通过规定值表现穿透厚度拉伸试验中面积缩减特性。钢厂应通过当局认可“Z”性能钢的制造,依照第2部分,附件4。另外,最大硫含量应是0.008,通过钢包分析测定。当规定具有改进穿透性能的钢时,应采用特殊炼钢工艺。下列或单独或结合采用的工艺应认为满足此要求。i) 低硫方法,ii) 已知

26、元素的添加以控制非金属夹杂物形状,ii) 电渣冶炼或真空电弧熔炼,iv) 连铸期间中心线偏析控制。下列要求适用于厚度不小于15mm(.)的钢板和宽扁钢。公认标准例如ASTM A770可规定用于2-1-1/17。1至2-1-1/17.5和2-12-/17.9。17.1 取样钢板和宽扁钢制备试验试样用样品应如下采取:一个试验试样应接近于表现批次的每个轧制试样的一端纵向中心线采取。见2-1-1/表1和2-1-1/图4。表1 依赖于产品和硫含量的批次尺寸(2005)产品硫0.005硫0.005钢板每个试样(母板)相同炉次,厚度和热处理产品的最大50吨公称厚度25mm(.)的宽扁钢相同炉次,厚度和热处理

27、产品的最大10吨相同炉次,厚度和热处理产品的最大50吨公称厚度25mm(.)的宽扁钢相同炉次,厚度和热处理产品的最大20吨相同炉次,厚度和热处理产品的最大50吨图4 板材和宽扁钢取样位置(2005)17.3 拉伸试样数量试样必须足够大以供应6个试样的制备。三个试样必须制备同时剩余试样放置在旁边用于可能的复验。17.5 拉伸试样尺寸圆形试样,包括通过焊接的组合类型,应依照公认的国家标准制备。17.7 拉伸试验结果在穿透厚度方向采取的至少3个拉伸试验试样面积缩减的最小平均值必须是2-1-1/表2中给出的适当的等级。仅一个单独值可以低于最小平均值但是不小于适当等级所示的单独值。见2-1-1/图5。小

28、于最小单独值的值应是报废的原因。试验认为无效以及要求进一步的替换试验如果破裂发生在焊接或热影响区域。表2 面积缩减验收值(2005)等级Z25Z35最小平均值2535最小单独值152517.9 复验2-1-1/图5显示允许复验的三种情况。在这些情况中,三个更多的拉伸试验应从残留试验试样中选取。全部6个拉伸试验的平均值应大于要求的最小平均值以及不大于低于最小平均值的两个结果。在复验后失败的情况下,或者由试样表示的批次被报废或者批次以内的各个试样要求试验。图5 显示验收/报废以及复验标准的图表(2005) 17.11 超声波探伤(2007)要求超声波探伤并且依照或者EN 10160等级S1/E1或

29、者ASTM A578等级C。超声波试验应在各个试样在最终供应状态在进行以及探测频率为2.0或2.25MHz。当在小于20mm厚度的材料上进行UT时,达到5 MHz的频率可以接受如果满意地证明合格。17.13 标记符合这些要求的产品应依照适当的钢要求以及,另外,依照材料等级标志中添加的符号Z25或Z35标志,(例如,EH36Z25或EH36Z3)。17.15 证明下列信息要求包括在证明书中:i) 穿透厚度面积缩减(%);ii) 具有Z25或Z35符号的钢种。19 成形材料当材料通过热成型或冷成型时,若2-4-1要求,应进行验证力学试验。21 板材的超声波探伤为了按照段落2-1-2记,ABS钢应按

30、照公认规范例如ASTM A435或等效规范进行超声波探伤。23 断裂韧性试验(2006)当规定时,应进行材料和焊件的断裂韧性试验。断裂韧性试验可以包括性能试验例如平面应变断裂韧性参数,KIC;弹-塑性断裂韧性参数,JIC;或临界裂纹尖端张开位移(CTOD)参数,用于形成模型-I类型。试验应依照BS 7448第1和2部分/ASTM E1820规范或任何其它公认标准进行。假如试验后数据分析满足BS 7448第1和2部分/ASTM E1820或其它公认标准的所有有效准则,并且测定的断裂韧性值等于或大于船级社认可规范中的最小规定值,试验应认为有效并且可接受。试验开始前应考虑的细节方面列出如下:23.1

31、 试样的几何形状,缺口方向和载荷类型(弯曲或拉伸)应依照规范选择且应符合BS 7448第1和2部分/ASTM E 1823或任何其它公认的标准。 对于板材,加工试样用切取样品应从样坯以及材料规范中规定的合适方向的位置选取,对于焊接件,按照制造工艺规范。方向标记,熔炼炉号,钢板号等,基于制造商的可跟踪系统应采用样板和涂料,局部化学腐蚀或适当的机械方法转移到样品上。此工艺过程汇中不允许塑性变形或扭曲。此工艺应在试验计划开始之前在精整,检验和验收试样上重复。没有合适标记的试样的混合将要求试验结果报废。 当试样需要矫直时,那么应在适当的压力(机械或液压)台板之间,在最低可能的载荷速率下进行,且应用的压

32、缩载荷不超过材料的压缩屈服应力。制造商有责任在此操作过程中确保人员和现场验船师的完全安全。23.6 (2009)(略)关于焊接方面的内容 23.7 试样的尺寸,加工缺口根部半径,边槽和其它细则(例如试样表面精整,载荷中心线偏移,等应按照核准的试样图表以及符合ASTM E1820或任何其它公认的标准。 试验中采用的伺服-机械/液压万能试验机,压力传感器,传感器,以及记录仪器的校准认可应通过向验船师提供实验室检查和记录。验船师在试验开始之前应确保在弯曲试样试验装载辊直径的选择以及试样平面间隙的调整和冲击拉伸试验适当的U形夹的调整。23.11裂纹张开位移(COD)距离应在验船师在场的情况下对每一批次

33、的试验进行一次校准。疲劳预破裂载荷和循环加载速率(应用应力强度等级/时间)应按照BS7448/ASTM E1820或任何其它公认的标准,且验船师应至少目视待试验的一批次试样中的一个。对于其余的,实验室应提供加载历史记录以证明这些按照BS 7448/ASTM E1820或任何其它公认的标准要求进行试验。裂纹长度测量可以通过按照或电势方法进行以及通过光学测量方法补充。使用的校准方法应由验船师检查已经应按照BS 7448/ASTM E 1820或任何其它公认的标准通过试验后在破裂试样上进行9点测量证明有效。显示试验后分析的最终裂纹长度评估的裂纹用热着色/浸蚀或任何其它适当的方法应由验船师满意。应捕获

34、断裂试样的宏观照片并随着各个试样的有效试验报告证明。CTOD试验的下列验收标准应适用于无论何时规定和进行CTOD试验。如果CTOD(c, u,或m)数据从一组三个试验分散,最小值大于或等于一组平均值的70 %,那么三个试样的最小值应作为规定位置(基底金属,焊接金属,或HAZ)的典型CTOD值,且应等于或高于此位置材料的规定最小值。如果三个试样的最小值小于一组试验结果平均值的70 %或如果三个试样的最小值不满足规定最小CTOD值,那么应加工三个附加试样以及应从先前同一试验板材,产品,或焊件进行试验。全部六个值中第二最低值应记录作为典型CTOD值并且此值应等于或大于规定最小CTOD值,规定位置按照

35、船级社认可材料和制造规范规定。第2部分 材料与焊接规范第1章 船体结构用材料第2节 普通强度船体结构钢1 普通强度船体结构钢(1996)此节要求用于下列厚度的产品。 板材和宽扁钢 100 mm( in.) 型钢和棒材 50 mm( in.)3 生产工艺钢应通过下列的一个或多个工艺冶炼:平炉,碱性氧气转炉,电炉,真空电弧再熔,电渣重熔,或像这种特殊认可的其它工艺。钢可以铸成钢锭或连续铸造。连铸板坯与成品板材厚度的缩减比例最小应为3:1,除非特殊认可。当提出新的或特殊的钢种或生产方法或当新钢厂开始生产时,为了审查和认可应由制造商提交力学性能,可焊性以及符合规范所有方面的支持数据。3.1 由卷材制造

36、的钢板对于卷板,制造商或生产者应提交支持数据用于检查和认可以显示符合准则的材料的制造,工艺,和试验。5 化学成分5.1 熔炼分析化学成分应通过钢厂制造商从每炉的每个钢包选取的样品上测定且应符合2-1-2/表1中列出的钢种的适用化学要求。5.3 产品分析当要求产品分析时,应采用ASTM A6或其它国内公认标准的化学公差。5.5 特定成分 不同于2-1-2/表1中所示的化学成分,脱氧方法,力学性能或热处理的材料应经过特殊认可。5.7 晶粒细化方法 若钢要求采用细化晶粒方法冶炼,此要求应通过添加铝来满足,除一些特殊认可的其它方法之外。细化晶粒要求可通过下列方法中的其中一个来测定。 对于每炉次的每个钢

37、包,按照ASTM E112,McQuaid-Ehn (麦克奎德晶粒度试验)奥氏体晶粒度为5或更细,或 对于每炉次的每个钢包,酸溶铝最低含量为 %或全铝最低含量为 %。7 供货状态(2005)供货状态应按照2-1-2/表5以及下列要求:控制生产工艺要求对于每个工厂和等级和厚度限制的结合进行认可。适用轧制规程定义如下。7.1 轧制状态AR(2005) 此工艺包括在高温下轧钢之后空冷。开轧和最终轧制温度在奥氏体再结晶区和正火温度以上。由此工艺生产的钢的强度和韧性性能通常小于轧后热处理的钢或由先进工艺生产的钢。7.3 热处理(1995) 正火热处理(2005)正火热处理包括加热钢板,宽扁钢,棒材或型材

38、从低于转变范围的适当温度到高于转变温度的适当范围,保持足够时间以影响预期转变和空气中材料的单独冷却。工艺通过细化奥氏体晶粒尺寸改进轧制状态钢的机械性能,假定钢由细化奥氏体晶粒尺寸方法制造。正火热处理通常在钢生产商的工厂进行。这种热处理可以在造船厂或制造厂进行,假定验船师满意热处理设备和过程。在这种情况下,造船厂或制造厂应在采购定单上显示轧制试验在正火试样上进行。另外,在正火材料上进行的试验将要求在造船厂或制造厂进行。 特殊热处理其它类型的热处理应经过特殊认可。7.5 控制生产工艺(1995)7.5.1控制轧制 CR (正火轧制-NR)(2005)控制轧制一般是指将最终轧制温度控制在正火热处理要

39、求的温度范围之内的轧制,目的是为了使奥氏体完全再结晶,经控制轧制处理的材料与正火材料相当。7.5.2 热机械轧制 TM (热机械控制工艺TMCP)(2005)热机械控制工艺主要是对钢的温度和轧制压缩比进行严格的控制。一般来说,高压缩比出现在接近或低于Ar3形变温度范围内且在临界双相区温度范围的下半部材料更易于轧制。与控制轧制不同的是,TM(TMCP)产生的特性不能再通过后序的正火处理或其它热处理而恢复。经相关部门同意,也可以在轧制结束时对轧材进行急冷。急冷(ACC)是指在最终TM(TMCP)操作后立即通过快速冷却来提高产品机械性能的一种工艺过程。采用急冷就无需再进行直接淬火处理。相关机构可在钢

40、产品验收期间和根据现场检验人员的要求就采用何种轧制工艺(带或不带急冷的CR和TM工艺)进行验证。在轧制生产过程中,严格遵守轧制规程是生产方的职责。参看2-1-1/。因此,生产方应经常查看轧制报表,同时监督方也应不时地抽查报表。当与轧制计划或正火或淬火+回火工艺有偏差时,生产方应按照2-1-1/的要求进一步采取措施以使监督方满意。7.7 淬火+回火 QT(2005)淬火是指将钢产品加热到AC3之上的某一温度,然后用适当的冷却剂进行冷却以达到硬化显微组织的作用。回火是指将淬火硬化的钢重新加热到AC1之下的某一合适温度,目的是通过改善钢的显微组织来恢复其韧性。9 拉伸性能9.1 要求的拉伸性能 除2

41、-1-2规定的外,材料的拉伸性能还应遵守2-1-2/表2的规定。9.3 拉伸试样如果一次拉伸试验足够,从每炉钢的两个不同的板材,型钢或棒材上进行一次拉伸试验,钢水小于50吨的炉次除外。但是,如果同一炉次的材料厚度或直径的偏差大于等于 mm( in.),则应选择最厚和最薄的轧制材料做一次拉伸试验,而无需考虑其重量多少。每个淬火+回火钢板都应做一次拉伸试验。对于卷板,一炉中至少要选两张板做拉伸试验,除非指明要求检验某一张板时。每个测试卷板都应做两次拉伸试验。一个试样取自第一张板的切头部位,另一个试样取自卷板中间搭结部位。当同一炉钢轧制的卷板的厚度偏差大于等于 mm(1/16in.)时,测试试样应取

42、自最薄和最厚的板材。9.5 例外 横截面小于645 mm2(1 in.2)的型钢和厚度或直径小于 mm(1/2 in.)的非扁平棒材无需做拉伸试验,但应采用与要求的拉伸性能相符的化学特性。9.7 无内容(2007)9.9 省略伸长率要求 厚度不超过 mm ( in.)的波纹板无伸长率要求。9.11 复验(1996) 若拉伸试验结果不符合要求,可从同一样坯上获取试样另做两次拉伸试验。伸长率的复验应遵守2-1-1的规定。卷板的复验试样应取自邻近原始试样的部位 如果两次附加试验结果都能满足要求,说明测试材料可通过验收。 如果一次或两次附加试验结果都不能满足要求,则试样应予以报废,除非生产商选择对材料

43、进行热处理或重新加热处理后,或作为另一等级重新提交。试验后剩余的材料可按2-1-2/9.13进行处理。9.13 不合格试验(1996) 若按照2-1-2/9.3和2-1-2/9.13试验失败时,如果,选择的板材,型钢或棒材所做的两次附加试验结果都满足要求,则该炉中的其它材料检验合格。 若复验中至少有一个试样不能满足要求时,该试验所代表的所有材料都应报废,除非生产商选择单根提交,或在做热处理或再加热处理后或以其它等级重新成批提交。11 冲击性能11.1 冲击试验(1996) 应按照2-1-2/表4进行夏比V形缺口冲击试验。同一冲击试验要求适用于扁平材,圆钢和型钢,除非另有说明。轧制型钢的冲击试样

44、应取自梁,槽钢和T字钢的翼缘,角钢和球头角钢的腿。从最厚轧制材料中取一组3个试样,对于最大厚度或直径偏差 mm( in.)的试验材料来说,应从最厚和最薄的材料中取一组试样,而无需考虑其重量,见2-1-1/11.11。 卷板的冲击试样应取自邻近两个拉伸试样的部位,第三个冲击试样在最后一块钢板完成钢种或名称标识后应立即取样。卷板的冲击试验次数在任何情况下都不能小于板材的试验次数。如果还需要做复验,则应从每块卷板上另取3组试样。11.3 冲击试验次数冲击试验次数应按照2-1-2/表5。11.5 初次试验要求 3个试样的平均值应符合表中的规定值。只允许有一个单个试验值小于规定的平均值,但其不得小于平均

45、值的70 %。 若采用2-1-1/图2中的小尺寸试样时,应采用修正冲击功,如下:小尺寸试样的冲击功要求试样尺寸 10 mm 10 mm 10 mm (0.394 in.) (0.394 in.) (0.394 in.)要求的冲击功 5E/6 2E/3 E/2 E = 1010 mm (0.394 in.)试样的要求冲击功11.7 复验 当试验结果不能满足上述要求,但符合下列条件ii)和iii)时,应尽可能靠近原始试样位置另取3个附加试样重做试验,这些试验结果加入先前获得的试验结果以获得6次试验结果的平均值。如果6次试验结果满足下列所有条件,则代表材料通过检验: i) 平均值不小于规定值; ii

46、) 不得有两个以上的单个试验值小于规定的平均值; iii) 不得有一个以上的单个试验值小于规定平均值的70 %; 如果试验结果不能满足上述要求,测试材料应予以报废,除非生产商选择对其做热处理或重新加热后重新提交,或以另一规格钢种重新提交。11.9 不合格试验如果另外两个厚度相同钢板的复验结果都满足试验要求,则同炉中剩余钢材也验收合格。此外,生产方可对每个钢板做冲击试验来验证同厚度的材料是否合格。如果比报废钢板稍薄的冲击试样的试验结果符合要求,则同炉中稍薄的钢板也验收合格。11.11 薄板(1996)一般来说,厚度小于6 mm( in.)的薄板不要求做冲击试验。13 标记13.1 钢印材料制造商

47、应在每个成品板材,型钢和棒材上清晰地钢印船级社标志AB以及2-1-2/表1中列出的显示符合船级社规范的适用钢种,以表明该材料已符合规定试验并且根据2-1-1/7规定,材料的鉴定书将提交给验船师。仅做化学分析验证的卷材应标记AB无需标出钢种牌号。13.3 卷,lifts,捆在特定情况下,轻型板材卷和secured lifts或尺寸相对较小的轻型板材,型钢或棒材捆可仅钢印,标记在其顶部工件或另外的允许位置上,或也可以把显示标记的标签附着在每卷,lift,或捆上。13.5 冷弯边特性标记根据3-1-2/1.1特殊规定,所有的冷弯边材料都应附加标记F以显示它满足此特性13.7 特殊钢印和标记非2-1-

48、2/表2列出的钢种材料应标记词字母AB/S和适用规范号或准备标识可能需要的其它标记,以表明这种钢已生产出来且按照规范通过测试。如果规范没有专门要求做正火处理,而订货要求是正火钢且已做正火处理时,该钢种也可以标上N字符表示材料已正火。制造方也可以根据2-1-2/7规定对做正火处理的材料标上N字符。13.9 特殊冲击试验若钢在非2-1-2/表4规定的温度下做冲击试验时,钢种标记后跟试验温度,单位为摄氏温度。试验温度前缀的“0”表示试验温度低于0。13.11 厚度性能改善的钢满足2-1-2/17要求的钢应在钢种标识的后面标上字母“Z”。13.13 钢的超声波探伤满足2-1-1.21要求的钢应在钢种标

49、记的最后一位标记字母“U”。13.15 发货程序在上述的试验结果都符合船规要求后,才能将带有标识的材料从钢厂发货。13.17 二手来源钢对二手来源ABS钢要求确信跟踪钢的船级社标记。为保留合适标记,这种钢应用制造商标记满足验船师要求的信息来标记。15 表面精整15.1 表面检验(2008)当买方特别要求时,验船师应对材料的表面进行检验。材料表面应没有缺陷。技巧的精整应遵从下列分段给出的条件。15.3表面缺陷的处理 板材制造方可通过研磨方式去除板材表面缺陷:i) 打磨厚度不得超过公称厚度的7 %,在任何情况下不得超过mm(in.)或;ii) 打磨厚度不得小于2-1-1/15.3规定的最小厚度。板

50、材表面缺陷的处理限制条件如下:15.3.1焊补面积范围每个面的焊补面积不得超过总面积的2%。15.3.2 补焊前的最小厚度去除缺陷后(补焊前),钢板的厚度最大为其公称厚度的20%。15.3.3 补焊前的检验派遣经验丰富的检验人员检查表面缺陷的清除情况,为此,生产方应提供一切便利条件。去除缺陷可采用磁粉检验法或液体渗透检验法。15.3.4 焊补质量所有的焊接操作都应由资质人员按照规定的焊接程序完成,一般采用的是低氢填充金属。焊接部位要求致密,彻底熔融且没有咬边或搭焊现象。焊接金属至少厚mm(in.),并且通过打磨或凿平去除。15.5 表面缺陷的处理 型钢型钢可由制造商按照下列限制条件通过磨削或切

51、削方法去除表面缺陷以获得优质金属和堆焊金属。15.5.1切削和磨削厚度 mm ( in.)的材料对于厚度 50 mm ( in)镇静或半镇静(t50mm()镇静(t50mm()镇静(t25mm()镇静和细晶(t25mm()(2)镇静和细晶(2)化学成分(熔炼分析),% 最大,除非另有规定(8)。C (3)Mnmin2.5C (4)Si (5) (5)PSNi见注6见注6见注6见注6Cr见注6见注6见注6见注6Mo见注6见注6见注6见注6Cu见注6见注6见注6见注6C+Mn/6标记AB/AAB/BAB/D(7)AB/E注:1 对t 12.5 mm (0.5 in.) 的A级型钢,可采用沸腾钢。

52、2 D级钢 (t大于25 mm)和E级钢至少应含有一种足量晶粒细化元素以满足细化晶粒操作要求(见2-1-2)。 3 A级型钢的最大允许含碳 %。 4 B级冷弯边钢或全镇静钢中锰的最低含量可降低到 %。 5 当可溶铝含量不小于 %时,硅含量不采用规定最小值。 6 应测定并记录镍,铬,钼和铜含量 %,这些元素可记录为 %。 7 经正火,热机械控制工艺或控制轧制处理的D级船体钢应标记为AB/DN。 8 有意添加的元素应测定并记录。表2 100 mm ( in.)的普通强度船体结构钢的拉伸性能(2008)钢材等级抗拉强度N/mm2(kgf/mm2 , ksi)最小屈服点N/mm2(kgf/mm2, k

53、si)伸长率(1, 3, 4)min.%A , B, D, E400-520 (2) (41-53,58-75)235 (24,34)22注:1 基于2-1-1/图1的A类扁平试样或C类圆形试样。 2 对于A级型钢,其抗拉强度的上限可为550 N/mm2 (56 kgf/mm2,80 ksi)。 3 2-1-2/图1中B类扁平试样的最小伸长率应与2-1-2/表3一致。 4 (2008)ASTM E8M/E8或A370 试样的最小伸长率,对于200 mm (8 in.)试样见2-1-2/表3,对于50 mm (2 in.)试样,其伸长率为22 %。 5 订购的冷弯边钢的抗拉强度范围为380-45

54、0 N/mm2 (39-46 kgf/mm2,55-65 ksi),最小屈服点为205 N/mm2 (21 kgf/mm2,30 ksi),同样见2-1-2和。表3 B类试样的伸长率要求(1995)厚度,mm (in.)5 (0.20)10 )15 (.60)20 (.80)25 (1.0)30 (1.2)40 (1.6)5 (0.20)10 (0.40)15 (.60)20 (.80)25 (1.0)30 (1.2)40 (1.6)50 (2.0)伸长率(min.%)1416171819202122 表4 100mm ( in.)的普通强度船体结构钢的冲击性能(2008)平均冲击功(1) J

55、(kgf-m,ft-lbf)t50mm()50mm()t70mm()70mm()t100mm()等级温度()纵向(2)横向(2)纵向(2)横向(2)纵向(2)横向(2)A20(68)-34(3.5,25)(3)24(2.4,17)(3)41(4.2,30)(3)27(28,20)(3)B(4)0(32)27(2.8,20)20(2.0,14)34(3.5,25)24(2.4,17)41(4.2,30)27()D-20(-4)27(2.8,20)20(2.0,14)34(3.5,25)24(2.4,17)41(4.2,30)27()E-40(-40)27(2.8,20)20(2.0,14)34(3.5,25)24(2.4,17)41(4.2,30)27()注:1 表中所示冲击功对全尺寸试样来说是最小值,小尺寸试样的要求见2-1-2/11.5。 2 任意方向。 3 当A级材料

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。