WI-EN-044 工艺能力作业指引

WI-EN-044 工艺能力作业指引

《WI-EN-044 工艺能力作业指引》由会员分享,可在线阅读,更多相关《WI-EN-044 工艺能力作业指引(23页珍藏版)》请在装配图网上搜索。

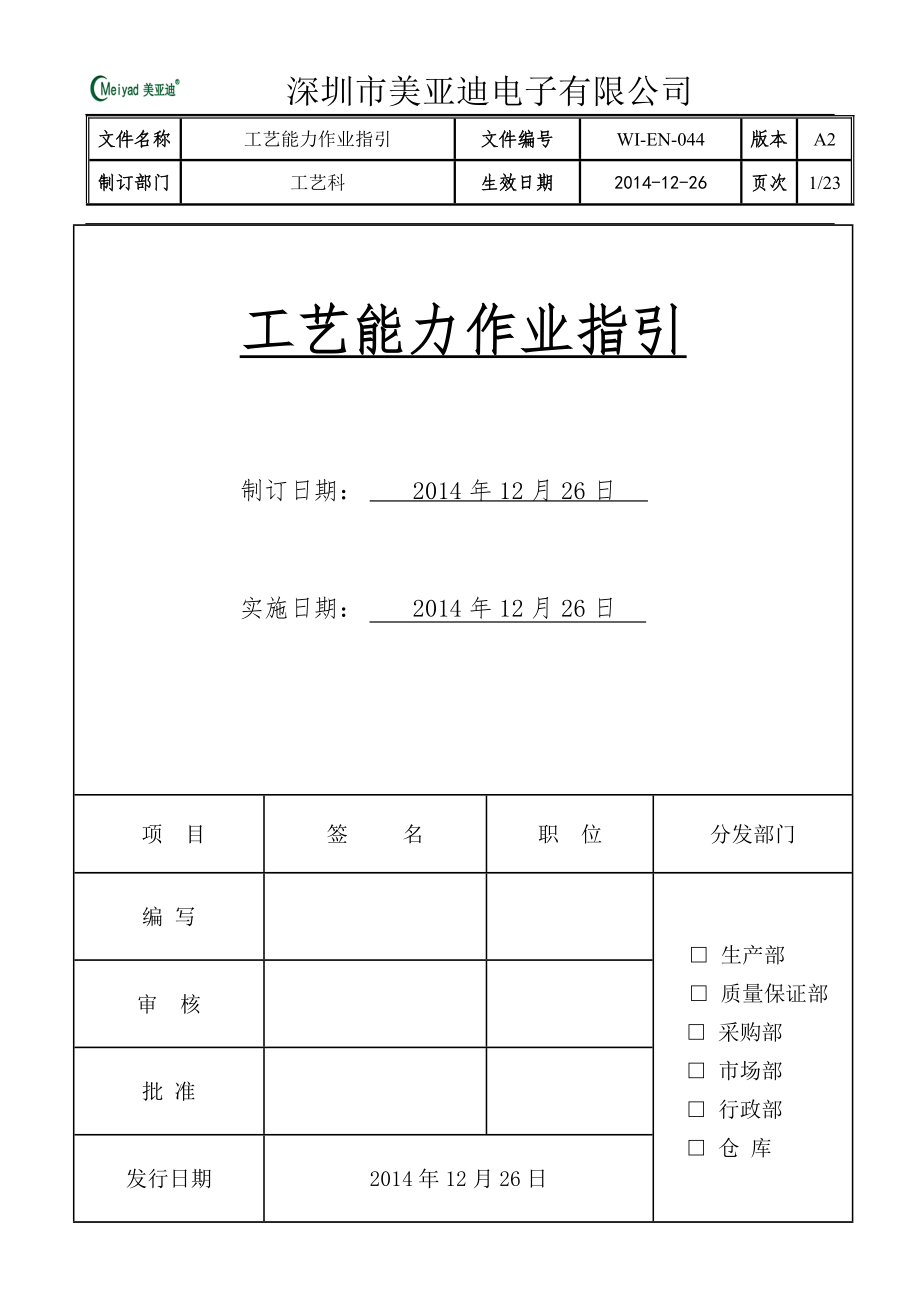

1、 深圳市美亚迪电子有限公司文件名称工艺能力操作指引文件编号WI-EN-044版本A2制订部门工艺科生效日期2014-12-26页次23/23工艺能力作业指引制订日期: 2014年12月26日实施日期: 2014年12月26日 项 目签 名职 位分发部门编 写 生产部 质量保证部 采购部 市场部 行政部 仓 库审 核批 准发行日期2014年12月26日修 订 记 录日期页次版次修订内容概要2012-4-302013-6-302014-12-232222AA1A2首次发行变更公司LOGO1.0目的:评估美亚迪公司各工序生产设备的制作能力,为市场部接受客户订单及工程部人员评审客户资料时提供依据2.0

2、 适用范围:适用于美亚迪公司市场部业务员、工程部资料制作人员与客户沟通时明确公司的设备制作能力,并供相关人员参考3.0 定义: 略4.0 职责:4.1 工艺:负责定期评估公司各工序设备的制作能力以及编写与修订工艺能力作业文件。4.2 工程:负责按公司的工艺能力对客户资料进行评审与制作。4.3 市场:负责按公司的工艺能力接受客户订单,对于超工艺能力的订单必须提出超工艺能力订单评审。5.0工艺能力内容:工序设备或工具正常生产能力极限生产能力备注或图解开料手动开料机1.开料板厚:外层板0.3-3.2mm,内层板0.3-2.0mm2.开料尺寸:金板:内层0.2mm/外层0.3mm板厚0.5mm 最大开

3、料尺寸311260mm,0.5mm板厚1.2mm 最大开料尺寸347311mm, 1.2mm板厚3.2mm 最大开料尺寸415347mm锡板(非重点客户):内层0.2mm/外层0.3mm板厚0.5mm 最大开料尺寸311347mm, 0.5mm板厚1.2mm 最大开料尺寸415347mm,1.2mm板厚3.2mm 最大开料尺寸415520mm 锡板(重点客户如005、078、117、396、528等):内层0.2mm/外层0.3mm板厚0.8mm 最大开料尺寸311347mm, 0.8mm板厚1.2mm 最大开料尺寸415347mm,1.2mm板厚3.2mm 最大开料尺寸415520mm3.开

4、料尺寸公差:0.5mm开料板厚:内层板0.20-2.0mm开料尺寸:锡板1.6mm板厚3.2mm 最大开料尺寸620520mm1.大料经纬向区分:短经长纬;2.单、双面板:板厚0.5mm可以横、直料混开,不区分经纬向;板厚0.5mm必须统一开料方向;3.多层板:芯板因横、直料内层菲林补偿系数不同,必须统一开料方向;4.多层板需横、直料开料时必需在MI上注明板材/PP开料方向、内层、 压合制作时区分控制的标示方法;5.开料后的板边要求:a.单面板(不电镀非重点客户):长/宽边4mm;单面板(不电镀重点客户005、078、117、308、386、396、528):长/宽边6mm;b.单面板(需电镀

5、)及双面板(非重点客户):锡板电镀边6mm,非电镀边4mm; 单面板(需电镀)及双面板(重点客户005、078、117、308、386、396、528)以及金板:电镀边8mm,非电镀边6mm;c.多层板:长边10mm,宽边10mm。6.板厚1.0mm,开料后烤板1504H,板厚1.0mm,开料后不烤板内层线路磨板机1.磨板板厚:0.4-3.2mm2.磨板最大尺寸:板宽610mm3.磨板最小尺寸:板宽100mm磨板板厚:0.3-3.2mm1.板厚0.3mm,必须先在沉铜线除油、水洗、微蚀、水洗后烘干,再过线路磨板机酸洗、溢流水洗(一、二、三)、清水洗、吸干、强风吹干、热风吹干。内层线路菲林1.内

6、层线路菲林补偿底铜厚线宽/线距(客户原稿)内层菲林线距正常线补偿独立线补偿H0Z0.13/0.14mm0.12mm0.02mm0.03mm1OZ0.15/0.15mm0.12mm0.03mm0.05mm1.50Z0.18/0.18mm0.13mm0.05mm0.08mm2.非电池板内层焊盘补偿及制作:(有空间的情况下)底铜厚内层黑菲林焊盘最小直径备注HOZD+2R+0.280D为钻孔直径,R为单边焊环宽度1OZD+2R+0.3052OZD+2R+0.3903OZD+2R+0.457电池板内层焊盘补偿及制作:底铜厚内层黑菲林焊盘最小直径备注1OZVIA孔:D+0.30mmPTH孔:D+0.40m

7、mD为钻孔直径2OZVIA孔:D+0.40mmPTH孔:D+0.50mm如超出以上制作能力须提出工艺评审。3.内层隔离环宽及孔到线最小距离:项目层数孔边到线边最小极限距离(PTH孔)孔边到线边最小极限距离(NPTH孔)内层隔离环最小极限能力(PTH孔)内层隔离环最小极限能力(NPTH孔)四层0.203mm0.191mm0.203mm0.191mm六层0.254mm0.241mm0.254mm0.241mm八层0.305mm0.292mm0.305mm0.292mm十层0.356mm0.343mm0.356mm0.343mm4.线路边或铜皮边到板边(常规) 项 目 层 数线路边或铜皮边到板边的距

8、离四层0.254mm六层0.305mm八层0.356mm十层0.406mm5.层间对位公差项目 层 数层间对位公差四层0.05mm六层以上0.076mm1.线路边或铜皮边到板边(极限)项目 层数线路或铜皮到板边的距离四层0.203mm六层0.254mm八层0.305mm十层0.330mm1.我司内层蚀刻为碱性蚀刻,因此底铜1OZ,可采用负片直蚀工艺,蚀刻前必须烤板12015min,底铜1OZ,不能采用负片直蚀工艺,必须采用正片电锡工艺,内层菲林补偿同外层锡板菲林补偿2.内层菲林正常补偿后间距不满足内层菲林要求时,可通过移线、削焊盘、削线等方法适当加大间距。3.独立线指8mm范围内无其它线路或铜

9、皮的线。4.对于内层孤立盘,若客户无要求,原则上将内层孤立盘刮去。元件盘、客户要求保留的孤立盘,保证最小间距条件下尽可能将内层焊环单边加大至10mil以上。5.对于有空间移线、有空间加大隔离环时,必须优先保证内层隔离环及孔边到线边最小距离上述表中界定的能力+1mil。内层曝光机1.最大板尺寸:700800mm2.最小线宽/线距:0.076mm/0.076mm3.线粗变化:从A/WD/F(内层负片)成品线宽增大0.0150.020mm4.板厚范围:0.23.2内层显影机1.生产板厚:0.3-3.2mm2.最大生产板尺寸:板宽610mm3.最小生产板尺寸:板宽100mm4.最小线宽/线距:0.07

10、6mm/0.076mm1.生产板厚0.2-3.2mm生产板厚0.3mm,必须制作牵引板辅助生产内层蚀刻1.最大板宽:610mm2.生产板厚:0.4-3.2mm3.蚀刻线宽公差:20%4.最小线宽/线距及蚀刻后线宽变化底铜最小线宽/线距蚀刻后线宽变化(蚀刻量)H/HOZ5mil/5.5mil0.51.0mil1/1OZ6mil/6mil1.01.5mil1.5/1.5OZ7mil/7mil1.72.6mil5.蚀刻因子: 底铜H/HOZ3.0 底铜1/1OZ2.5底铜1.5/1.5OZ2.0 蚀刻因子=H/A1.生产板厚:0.2-3.2mm1.生产板厚0.3-0.4mm时不开强风吹干段;2.生产

11、板厚0.2-0.3mm时不开强风吹干段;其它各段压力调小至1kg/cm2并随时注意传送与出板状况防止卡板.棕化1.最大板宽:610mm2.生产板厚:0.2-3.2mm3.每棕化一次,铜损耗量:1.5um最小板厚度:0.3mm(用板牵引)排板/叠板1.手动切铜箔能力:1/33OZ2.排版系统:切P片公差:2mm3.排版系统:切铜箔公差:至少比PNL尺寸整体大30mm(单张PP的四层板),随PP增加而增加,可以放大到63.5mm(多张PP,如7628*3的结构防流胶至钢板上)4.排多层板(双拼):板间最小距离:5cm(多张PP),板边到P片边缘最小距离:15mm5.排版时,所有板必须正反,错位排版

12、,防止空白区域在同一位置,压制时出现缺压。6.若内层铜箔厚度2OZ时,不能用单张PP和7628PP进行填胶。7.若PP为多 张,PP为同一种PP,排版时候,PP不按顺序进行 ,但是必须保证PP和板经纬的方向一致8.若PP为多 张,PP不是同一种PP,而且PP是2A+B类型的 结构时(以AB字母代表PP),排版时候,按外层铜箔/A类型PP/B类型PP/ A类型PP /CORE这样的顺序进行 排版9.内层铜箔厚度70um,(2oz)时,高RC PP 靠内层铜箔的顺序排板。压合1.铜箔厚度:铜箔规格铜箔厚度HOZ0.018MM1OZ0.035MM20Z0.070MM30Z0.105MM2.压合板厚:

13、压合后板厚度压合板厚公差范围0.3板厚0.6mm 层数40.05mm0.6板厚0.8mm 层数60.075mm0.8板厚1.6mm 层数60.1mm1.6板厚3.2mm 层数80.15mm钻孔钻孔机1.最小钻孔孔径:0.3mm2.最大钻孔孔径:6.5mm孔径6.0mm,以钻环孔方式钻出3.钻孔孔径公差:直径3.0mm 孔径公差0/-0.025mm直径3.0mm 孔径公差0.025mm4.钻环孔孔径公差:0.076mm,钻环孔采用直径3.2mm的钻咀,5.孔位公差:孔距200mm,公差0.05mm,孔距200mm,公差0.076mm6.各钻机生产尺寸:5#/6#天龙四头钻机490mm390mm4

14、#天龙双头钻机440mm340mm2#天龙双头钻机490mm340mm3#强华四头钻机640mm540mm1#天马双头钻机490mm390mm7.PTH孔孔边到孔边间距0.2mm,连续排列的孔,孔数20孔,称密集孔,有密集孔的板最好使用高TG板材,并采用跳孔钻方式间隔着钻孔8.直径1.0mm两孔孔边间距小于0.25mm时需分刀钻并需加钻塞孔9.不同布线网络的PTH孔两孔孔边间距0.3mm10.同一布线网络两孔相切的需在相切处先加钻小孔除毛刺。11.非相交相切的NPTH孔孔边到孔边间距0.20mm(8字孔、葫芦孔等除外);12.PTH孔在大铜皮上同一网络孔边到孔边间距0.20mm;13.PTH孔

15、,不在大铜皮上的,孔边到孔边间距要求0.25mm;客户有耐电压测试要求的孔边间距要求0.5mm14.钻SLOT孔能力:A. Slot孔长宽2倍时钻孔后公差:宽0.025mm;长0.05mm;B. 1.5倍Slot孔长宽2倍时钻孔后公差:宽0.1mm;长0.1mm;C. Slot孔长宽1.5倍时由于我司钻机不能满足要求,需要外发钻孔D. 1.5倍Slot孔长宽2倍时加钻预钻孔,预钻孔钻咀大小按槽长2使用,孔钻在槽两端中心;例如:1.0mm1.50mm短槽;钻咀使用1.52=0.75mm,可使用0.5mm的钻咀预钻孔,SLOT长度需预加长0.038mm;以上是在按孔径补偿系数的基础上再加大,最小S

16、lot孔宽度0.65mm。钻槽孔时,钻机参数设置需调整,转速调上限,进刀速度调下限15.孔径补偿:工艺类别喷锡板电金板/沉金板OSP板PTH孔孔径补偿0.15mm0.1mm0.1mm电池喷锡板五金插孔孔径补偿0.1mm(例外),NPTH孔不分工艺类别,统一补偿0.05mm16.工具孔设计:靶冲定位孔、外型定位孔直径2.0mm,丝印孔、铆钉孔、内层靶位孔、方向孔等孔径统一设计为3.175mm,且喷锡挂孔孔边距板边H为:3mmH10mm17.PTH半孔设计要求a.流程设计:前工序 图电 二钻(切铜) 锣NPTH槽 蚀刻 后工序b.单孔二钻切铜孔边需切入成型线0.075mm0.1mm;c.单孔二钻切

17、铜孔边距一钻PTH孔边h0.4mm以上;d.单孔二钻切铜不能满足要求时,采用双孔制作切铜;e.双孔二钻切铜孔边需切入成型线0.075mm0.1mm;f.二钻切铜孔中心应在基材位,避免钻尖中心悬空,二钻时偏孔。G.半孔二钻切铜后锣槽,避免成品锣槽卷铜(此项可根据实际品质要求选择半孔二钻切铜后锣槽或不锣槽);h.PTH半孔最小半径0.5mm,i. 0.3mmPTH半孔最小半径0.5mm,双孔二钻切铜时,考虑钻刀顺时针旋转特性,需分面次二钻切铜,以减少PTH半孔内孔铜带起致使孔无铜J.PTH半孔孔铜面积接收标准2/3半孔面积18.邮票孔及连接位设计板厚范围(mm)最小孔径(mm)孔边到孔边最小距离m

18、m最小连接位宽度mm无邮票孔有邮票孔0.4以下0.30.20.5mm1.4mm/3个孔0.4-0.80.30.150.5mm1.3mm/3个孔0.8以上0.40.1250.4mm1.5mm/3个孔19.钻孔孔壁粗糙度:双面板30um,多层板25um钻环孔孔径公差0.05mm1.不同布线网络的PTH 孔两孔间距:0.25mm 两孔间距0.30mm,需特别控制参数,使用新钻咀. 2.跳钻示意图间隔方式 1、3、5、13。备注:0.4mm以下的板厚,如需要打邮票孔,连接位需保证有4个沉铜沉铜磨板机1.磨板板厚:0.4-3.2mm2.磨板最大尺寸:板宽610mm3.磨板最小尺寸:板宽150mm磨板板厚

19、:0.3-3.2mm1.板厚0.4mm,不磨板,只过沉铜磨板机加压水洗、清水洗、吸干、强风吹干、热风吹干、冷却。自动沉铜线1.沉铜厚度:0.25-0.5um2.最小孔径:0.3mm3.板厚孔径比5:14.生产板厚:0.1-3.2mm1.最小孔径:0.25mm2.板厚孔径比5:1孔径0.3mm或厚径比5:1时需沉两次铜全板电镀全板电镀铜缸1.最小孔径:0.3mm2.均镀能力:80%3.深镀能力:80%4.全板电镀夹板最小板边(指成型线距板边的距离):6mm5.生产板厚:0.2-3.2mm6.全板电镀铜厚:孔内铜厚板面铜厚参考参数,厚径比5:1参考参数,厚径比5:14-8um5-10um2.0AS

20、D18min1.5ASD25min5-10um6-12um2.0ASD23min1.5ASD30min1.最小孔径:0.25mm2.板厚孔径比6:13.均镀能力:85%4.深镀能力:85%1.板厚0.4mm,采用双夹棍生产;2.板厚孔径比5:1,为保证均镀及深镀能力,全板电镀参数1.5ASD25min,采用双夹棍生产,阴极移动必须开启。外层线路线路磨板机1.磨板板厚:0.4-3.2mm2.磨板最大尺寸:板宽610mm3.磨板最小尺寸:板宽100mm磨板板厚:0.2-3.2mm1.板厚0.4mm,必须先在沉铜线除油、水洗、微蚀、水洗后烘干,再过线路磨板机酸洗、溢流水洗(一、二、三)、清水洗、吸干

21、、强风吹干、热风吹干。外层线路菲林1.外层线路菲林补偿(锡板)底铜厚线宽/线距(客户原稿)外层菲林线距正常线补偿独立线补偿H0Z0.13/0.18mm0.15mm0.03mm0.05mm1OZ0.15/0.20mm0.15mm0.05mm0.08mm1.5OZ0.18/0.23mm0.15mm0.08mm0.12mm20Z0.20/0.25mm0.15mm0.10mm0.15mm30Z0.25/0.30mm0.15mm0.15mm0.23mm2.外层线路菲林补偿(金板)底铜厚线宽/线距(客户原稿)外层菲林线距正常线补偿独立线补偿H0Z0.13/0.15mm0.15mm0.0mm0.0mm1OZ

22、0.15/0.165mm0.15mm0.0mm0.015mm1.5OZ0.18/0.20mm0.18mm0.02mm0.02mm20Z0.20/0.20mm0.175mm0.025mm0.025mm3.电锡板锡圈标准:底铜厚90崩孔孔与焊盘相切焊盘0.05mm以上1/3OZ0.09mm0.10mm0.15mmHOZ0.10mm0.13mm0.18mm1OZ0.13mm0.15mm0.20mm2OZ0.15mm0.18mm0.23mm3OZ0.18mm0.20mm0.25mm4.金板焊盘标准底铜厚90崩孔孔与焊盘相切焊盘0.05mm以上1/3OZ0.09mm0.10mm0.15mmHOZ0.09

23、mm0.10mm0.15mm1OZ0.09mm0.10mm0.15mm5.线边到焊盘边距离湿膜0.18mm,干膜0.15mm6.线边/铜皮边到边距离:铣边/模冲0.203mmV-CUT:板厚线路到边距离V-CUT刀度数板厚0.6mm0.30mm20度以下0.6mm板厚1.0mm0.40mm20度以下1.0mm板厚1.6mm0.50mm30度以下1.6mm板厚2.4mm0.60mm30度以下2.4mm板厚3.2mm0.70mm45度以下7.干膜封孔能力:孔2.5mm, 封边0.20mm, 2.5mm孔3.2mm, 封边0.25mm, 3.2mm孔4.0mm, 封边0.30mm,孔4.0mm, 封

24、边0.35mm,槽孔封孔能力:0.65mm槽宽1.5mm, 封边0.20mm, 1.5mm槽宽2.5mm, 封边0.25mm, 2.5mm槽宽3.2mm, 封边0.30mm, 3.2mm槽宽4.0mm, 封边0.35mm,槽宽4.0mm, 封边0.40mm线边到焊盘边距离干膜0.15mm线边/铜皮边到边距离:铣边0.18mm(必须使用电木板做垫板)模冲0.15mm(有卤板材,必须使用精冲模)V-CUT:板厚线路到边距离V-CUT刀度数板厚0.6mm0.28mm15度以下0.6mm板厚1.0mm0.35mm15度以下1.0mm板厚1.6mm0.45mm20度以下封孔能力极限:a.圆孔:6.5mm

25、b.SLOT:59mm2.间距不足处不能移线或不能削PAD的可以少补,少补标准为:正常补偿值该处线宽10%外层线路人工对位对位公差0.075mm对位公差0.05mm外层线路曝光机1.最大板尺寸:700800mm2.最小线宽/线距:0.076mm/0.076mm3.线粗变化:从A/WD/F成品线粗减少0.0150.020mm4.板厚范围:0.23.2mm外层线路显影机1.生产板厚:0.3-3.2mm2.最大生产板尺寸:板宽610mm3.最小生产板尺寸:板宽100mm4.最小线宽/线距:0.076mm/0.076mm1.生产板厚0.2-3.2mm生产板厚0.3mm,必须制作牵引板辅助生产图形电镀图

26、电磨板机1.磨板板厚:0.3-3.2mm2.磨板最大尺寸:板宽610mm3.磨板最小尺寸:板宽100mm电镀铜缸1.最小孔径:0.3mm2.均镀能力:80%3.深镀能力:80%4.图形电镀夹板最小板边(指成型线距板边的距离):6mm5.生产板厚:0.2-3.2mm6.无Ring PTH孔的板,须走正片电锡流程7.图形电镀铜厚:镀铜参数板类型电镀铜参数面铜铜厚(um)20毫欧内阻50毫欧喷锡电池板1.7ASD35min基材铜厚H/HOZ26-39um10毫欧内阻20毫欧喷锡电池板1.7ASD45min基材铜厚1/1OZ45-60um内阻10毫欧喷锡电池板1.7ASD60min基材铜厚1/1OZ5

27、0-65um20毫欧内阻50毫欧亮金电池板1.5ASD15min哑铜1.5ASD20min亮铜基材铜厚H/HOZ面铜+面镍30-47um10毫欧内阻20毫欧亮金电池板1.5ASD15min哑铜1.5ASD20min亮铜基材铜厚1/1OZ面铜+面镍46-63um20毫欧内阻50毫欧半亮半哑电池板1.3ASD23min亮铜微蚀45S1.3ASD13min哑铜基材铜厚H/HOZ面铜+面镍29-45um10毫欧内阻20毫欧半亮半哑电池板1.3ASD23min亮铜微蚀45S1.3ASD13min哑铜基材铜厚1/1OZ面铜+面镍45-61um20毫欧内阻50毫欧哑金电池板1.5ASD20min哑铜基材铜厚

28、H/HOZ面铜+面镍27-41um10毫欧内阻20毫欧哑金电池板1.5ASD20min哑铜基材铜厚1/1OZ面铜+面镍43-57um1.最小孔径:0.25mm2.板厚孔径比6:13.均镀能力:85%4.深镀能力:85%1.板厚0.4mm,采用双夹棍生产;2.板厚孔径比5:1,为保证均镀及深镀能力,图形电镀铜电流密度1.3ASD, 采用双夹棍生产,阴极移动必须开启;3.客户金色有特殊要求的,根据试板确定图形电镀哑铜及亮铜参数;电镀锡缸1.最小孔径:0.3mm2.均镀能力:80%3.深镀能力:80%4.图形电镀夹板最小板边(指成型线距板边的距离):6mm5.生产板厚:0.2-3.2mm6.图形电镀

29、锡厚:孔内锡厚板面锡厚参考参数(厚径比5:1)参考参数(厚径比5:1)4-8um5-10um1.5ASD11min1.3ASD13min5-10um6-12um1.5ASD13min1.3ASD15min1.最小孔径:0.25mm2.板厚孔径比 6:13.均镀能力:85%4.深镀能力:85%1.板厚0.4mm,采用双夹棍生产;2.板厚孔径比 5:1,为保证 均镀及深镀能力,图形电镀锡参数1.3ASD15min, 采用双夹棍生产,阴极移动必须开启;2、电池喷锡板、沉金板、普通喷锡板电镀参数参见工艺制定的电镀参数表。电镀镍缸1.最小孔径:0.3mm2.均镀能力:80%3.深镀能力:80%4.图形电

30、镀夹板最小板边(指成型线距板边的距离):6mm5.生产板厚:0.2-3.2mm6.图形电镀镍厚:镀镍参数 板类型电镀镍参数镍厚(um)普通金板1.6ASD20min4-8um电池金板1.6ASD25min5-10um电池金板1.6ASD30min6-12um1.最小孔径:0.25mm2.板厚孔径比 6:11.板厚0.4mm,采用双夹棍生产;2.板厚孔径比5:1,为保证均镀及深镀能力,图形电镀镍电流1.5ASD, 采用双夹棍生产,阴极移动必须开启;电镀薄金1.最小孔径:0.3mm2.均镀能力:90%3.深镀能力:90%4.图形电镀夹板最小板边(指成型线距板边的距离):6mm5.生产板厚:0.2-

31、3.2mm6.电镀金厚:0.01-0.05um7.电金金含量99.9%1.最小孔径:0.25mm2.板厚孔径比 6:11.板厚0.4mm,采用双夹棍生产;2.电金电流密度0.5ASD,阴极移动必须开启;3.不同工艺的电池金板电镀参数参见工艺制定的电镀参数表。电镀厚金1.最小孔径:0.3mm2.均镀能力:90%3.深镀能力:90%4.图形电镀夹板最小板边(指成型线距板边的距离):6mm5.生产板厚:0.2-3.2mm6.电镀金厚:0.05-3um7.电金金含量99.7%,钴含量0.2%8.金手指最小间距:0.2mm1.最小孔径:0.25mm2.板厚孔径比6:13.金手指间距极限0.18mm1.板

32、厚0.4mm,采用双夹棍生产;2.电金电流密度0.5ASD,阴极移动必须开启;沉金1.镀层厚度镀层厚度板类型化学镍层厚度(um)化学金层厚度(um)普通板3-6um0.03-0.05um电池板5-8um0.05-0.08um2.化学镍层含磷量:6-9%蚀刻碱性蚀刻机1.最大板宽:610mm2.生产板厚:0.3-3.2mm3.蚀刻线宽公差:20%4.最小线宽/线距及蚀刻后线宽变化底铜最小线宽/线距蚀刻后线宽变化(蚀刻量)H/HOZ0.13mm/0.18mm1.22.0mil1/1OZ0.15mm/0.20mm2.03.2mil2/2OZ0.20mm/0.25mm4.06.0mil3/3OZ0.2

33、5mm/0.30mm6.09.0mil5.蚀刻因子:金板1.5 锡板2.0 蚀刻因子=H/A1.生产板厚:0.2-3.2mm1.生产板厚0.3-0.4mm时不开强风吹干段;2.生产板厚0.2-0.3mm时不开强风吹干段;其它各段压力调小至1kg/cm2并随时注意传送与出板状况防止卡板.阻焊阻焊磨板机1.磨板板厚:0.3-3.2mm2.磨板最大尺寸:板宽610mm3.磨板最小尺寸:板宽100mm磨板板厚:0.2-3.2mm1.板厚0.4mm,必须先在图电线除油、水洗、微蚀、水洗后烘干,再过阻焊磨板机酸洗、溢流水洗(一、二、三)、清水洗、吸干、强风吹干、热风吹干。自动丝印机1.生产板丝印最大尺寸:

34、650800mm2.生产板厚:0.4-3.2mm对于铜厚大于2oz时,阻焊须采用二次绿油工艺,工艺途径为:第一次丝印线路,第二次整板印刷。丝印线路挡油网设计要求为线路层与钻孔层组合制作,线路印油,钻孔孔位挡油。阻焊菲林1.阻焊开窗、阻焊桥设计:完成铜厚油墨颜色阻焊开窗阻焊桥铜厚1OZ绿色、红色、黄色、白色、蓝色油墨0.076mm0.102mm黑色、哑黑油墨0.076mm0.127mm铜厚1.5OZ绿色、红色、黄色、白色、蓝色油墨0.076mm0.127mm黑色、哑黑油墨0.076mm0.140mm铜厚2OZ绿色、红色、黄色、白色、蓝色油墨0.076mm0.140mm黑色、哑黑油墨0.076mm

35、0.152mm2.油墨厚度:底铜厚度线角油墨厚度线面油墨厚度底铜1OZ一次丝印5um一次丝印10um二次丝印10um二次丝印18um1OZ底铜2OZ二次丝印10um二次丝印16um2OZ底铜3OZ二次丝印10um二次丝印15um3.阻焊盖线(普通线)0.076mm,阻焊盖线(BGA区夹线)0.102mm,阻焊盖PAD0.102mm4.过孔盖油设计:1)过孔盖油不塞孔,客户必须接受孔边发红假性露铜,阻焊不用塞孔,直接用白网丝印。 2)过孔盖油不塞孔,客户不接受孔边发红假性露铜的,建议客户改为塞孔设计;5.过孔塞孔设计:1)钻咀直径0.50mm的过孔可设计塞孔2)电池板塞孔我司采用挡点网手动丝印,

36、挡点只针对元件孔,挡点设计比元件孔钻咀整体大0.2mm,板边设计直径3.175mm的丝印对位孔。如果电池板只有VIA孔无元件孔,不采用挡点网丝印,直接用白网连塞带印。人工对位对位公差0.076mm对位公差0.05mm(开料尺寸必须小于350mm)阻焊曝光机1.最大板尺寸:700800mm2.最小阻焊桥:0.076mm3.曝光能量均匀性80%4.板厚范围:0.23.2mm对于不准有鬼影的双面板,不建议使用白芯板料生产,若必须使用白芯板料生产时阻焊须采用单面丝印单面曝光工艺。阻焊显影机1.生产板厚:0.3-3.2mm2.最大生产板尺寸:板宽610mm3.最小生产板尺寸:板宽150mm4.最小阻焊桥

37、:0.102mm生产板厚0.3mm,必须制作牵引板辅助生产文字/篮胶1.正字文字线宽0.127mm2.正字文字字高0.8mm,字宽0.6mm3.阻焊负字文字线宽:金板/OSP大铜面0.25mm,锡板大铜面0.3mm基材0.25mm4.阻焊负字文字字高1.2mm,字宽1.0mm5.文字边距PAD/焊盘距离0.18mm6.文字边距板边(锣边)距离0.25mm,(模冲)距离0.28mm7.文字边距V-CUT线中心距离:板厚文字到V-CUT线中心距离V-CUT刀度数板厚0.6mm0.50mm20度以下0.6mm板厚1.0mm0.55mm20度以下1.0板厚1.6mm0.60mm30度以下1.6板厚2.

38、4mm0.65mm45度以下2.4板厚3.2mm0.70mm60度以下如以上要求做不到可提出工艺评审。8.白油桥宽度0.127mm9.若字符位置在线路上,并且客户无特别要求的,则可移至大铜面或基材上,亦可做相应的缩削改动,以便字符清晰为准。10.最小对位公差0.15mm11.文字颜色:常规白色、黑色,特殊黄色、蓝色、绿色等12.蓝胶框板材选择0.3mm负公差无铜板材,蓝胶框上下(锣板方向)两边比金手指大单边0.1mm,左右两边(V-CUT方向)比金手指大单边0.3mm, 蓝胶撕条宽1.5MM长2.0MM以上, 若金手指边上有测试点,须保证离测试点0.2MM以上,以免蓝胶盖测试点,若作不到,同客

39、户沟通改为高温胶!13.兰胶厚度:金手指保护工艺兰胶厚度0.20-0.30 mm.撕蓝胶撕条宽度1.5mm,如蓝胶撕条宽度1.5mm,则建议客户取消蓝胶撕条或保留蓝胶撕条宽度1.5mm的部分1、正字文字极限线宽0.10mm,正字文字字高0.6mm,字宽0.50mm,阻焊负字文字极限线宽0.2mm,字高1.0mm,字宽0.8mm2、文字距PAD/焊盘距离0.15mm3、 文字距板边(锣边)距离0.23mm,模冲(无卤素板精冲模)0.23mm,模冲(有卤板精冲模)0.20mm,4、 文字颜色可按客户需求成型铣边机1.外型公差常规0.1mm2.自动铣边机铣边最大尺寸:450mm550mm3.自动铣边

40、机铣边最小尺寸:200mm200mm4.最小锣刀尺寸:0.8mm5.最大锣刀尺寸:3.175mm6.线边、焊盘边、铜皮边到外型边(铣边)距离0.20mm不伤铜,焊盘到铣边距离公差常规0.15mm,极限0.10mm7.孔边到外型边(铣边)距离:板厚0.4mm距离0.25mm,板厚0.4mm距离0.20mm不伤孔。8.金手指到外型边(铣边)距离(不伤铜)0.20mm9.键槽、凹槽开口槽宽0.80mm10.外型公差要求0.1mm,且外型为异型时外型分两次锣板1.外型公差:异形板极限0.076mm或+0.05/-0.10mm或+0.10/-0.05mm;直线板极限公差+0/-0.1mm或+0.1/-0

41、mm2.极限公差锣板定位孔必须使用靶冲工艺(靶冲定位孔在线路菲林上设计),锣板时必须使用电木板作底板定位1.铣边尺寸超出450mm550mm,用手动铣边机2.槽宽在0.65- 0.8mm之间时采用钻孔成槽;3.当客户未指明拼版间距及铣刀直径时,尽量选用较大直径的铣刀,建议使用直径1.5mm的铣刀。模冲机1.冲板最大尺寸:非电池板外框350mm460mm,单元160mm200mm,电池板单元100mm150mm2.外型公差:普通模0.1mm3.冲孔孔径公差:圆孔0.05mm,槽孔0.1mm内槽走正公差4.线边到外型边(模冲)距离0.203mm5.金手指到外型边(模冲)距离(不伤铜)0.178mm

42、6.孔边到外型边(模冲)距离 板材成品厚度FR-4H-TG无卤素0.6mm以下0.25mm0.25mm0.25mm0.6-0.9mm0.3mm0.3mm0.35mm0.9-1.3mm0.35mm0.35mm0.35mm1.3-1.7mm0.35mm0.4mm0.4mm7.最小方孔尺寸:板厚0.6mm:0.8*0.8mm0.6mm板厚1.3mm:1.2*1.2mm板厚1.3mm:1.5*1.5mm8.啤板厚度:0.25mm1.6mm9.啤板孔与孔、孔与槽间距2mm时加防爆孔10.啤板工具制作要求:1)啤板间距设计板厚2)啤板管位孔3个,可以防呆,避免放反3)啤槽两端、方槽四角等加防爆孔,预防挤压

43、导致板材分层4)啤槽或外围边阻焊开窗入板内0.1mm,预防啤板掉油;5)啤板单只尺寸100100mm时,拼板尺寸400mm时,便于拿板需倒扣拼板1、 外型公差:精冲模含卤板材0.05mm,精冲模无卤板材0.076mm2、 线边到外型边(有卤板材精冲模冲)距离0.152mm3、 金手指到外型边(有卤板材精冲模冲)距离(不伤铜)0.152mm,必须使用靶冲定位孔(设计在线路菲林上)及精冲模4、 极限公差必须使用精冲模1、冲槽孔若设计有防爆孔,尺寸比冲槽小0.2mmV-CUT机1.自动V-CUT机:1)最大尺寸:630630mm2)最小尺寸: ZS-8000型数控双面V槽切割机120120mm,ZS

44、-2007A-H型数控双面V槽切割机80120mm3)上下刀偏移:0.1mm4)V-CUT线直线度公差:0.1mm5)V-CUT残余厚度公差:0.1mm6)加工板厚:ZS-8000机0.4-3.2mm,ZS-2007A-H机0.3-3.2mm7)切割速度:ZS-8000机5-40m/min, ZS-2007A-H机5-50m/min8)V-CUT线中心距离公差:二次元测量(不掰断)0.10mm,掰断用游标卡尺测量:有卤基材0.15mm,无卤基材0.20mm9)V-CUT角度:15度、20度、25度、30度(常用)、45度、60度10)可设置任意跳刀参数(残厚、线距、上下刀深度)切割11)ZS-

45、8000型数控双面V槽切割机大板V-CUT第一条V-CUT线距定位孔中心距离:8mm,最后一条V-CUT线距板边不作要求(FR-4基材),铝基板切割最后一条V-CUT线距板边:10mm,切割方式:板移动切割12)ZS-2007A-H型数控双面V槽切割机大板V-CUT第一条V-CUT线距定位孔中心距离:5mm,最后一条V-CUT线距板边距离6mm(FR-4基材),铝基板切割最后一条V-CUT线距板边:6mm,切割方式:压板刀移动切割13)线边/铜皮边/焊盘边到V-CUT中心线安全距离(不伤铜):板厚线路到边距离V-CUT刀度数板厚0.6mm0.30mm20度以下0.6mm板厚1.0mm0.40m

46、m20度以下1.0板厚1.6mm0.50mm30度以下1.6板厚2.4mm0.60mm45度以下2.4板厚3.2mm0.70mm60度以下14)V-CUT深度控制:材 质FR-4FR-4FR-4板 厚0.3mm0.4mm0.5mm连接长度1/21/21/21/21/21/2余留厚度mm0.150.200.20 0.25 0.17 0.22公 差mm0.050.050.050.050.050.05材 质FR-4FR-4FR-4板 厚0.6mm0.7mm0.8mm有效长度1/21/21/21/21/21/2余留厚度mm0.200.250.230.28 0.27 0.32公 差mm0.050.050

47、.050.050.050.05材 质FR-4FR-4FR-4板 厚1.0mm1.2mm1.6mm有效长度1/21/21/21/21/21/2余留厚度mm0.330.380.40 0.45 0.53 0.58 公 差mm0.050.050.050.050.050.052.手动V-CUT:1)最大尺寸:400400mm2)最小尺寸:8040mm3)上下刀偏移:0.1mm4)V-CUT线直线度公差:0.1mm5)V-CUT残余厚度公差:0.1mm6)加工板厚:0.3-3.2mm7)V-CUT间距10.8mm8)第一条V-CUT线距板边3.5mm9)V-CUT角度:15度、20度、25度、30度(常用

48、)、45度、60度10)线边/铜皮边到V-CUT中心线安全距离(不伤铜):板厚线路到边距离V-CUT刀度数板厚0.6mm0.30mm20度以下0.6mm板厚1.0mm0.40mm20度以下1.0mm板厚1.6mm0.50mm30度以下1.自动V-CUT机:1)上下刀偏移:0.05mm2)V-CUT线直线度公差:0.05mm3)V-CUT残余厚度公差:0.05mm4)V-CUT线中心距离公差:二次元测量(不掰断)0.05mm,掰断用游标卡尺测量:有卤基材0.10mm,无卤基材0.15mm,需特别控制,缩短V-CUT线中心距离0.05-0.20mm2.线边/焊盘边/铜皮边到V-CUT中心线安全距离

49、(不伤铜):自动V-CUT板厚线路到边距离V-CUT刀度数板厚mm0.25mm15度以下0.6mm板厚1.0mm0.35mm15度以下1.0 mm板厚1.6mm0.45mm20度以下斜边机1.斜边深度A公差:0.127mm2.斜边角度公差:53.斜边深度A最大:1.3mm4.斜边深度A最小:0.5mm5.斜边角度15-756.斜边位置与板边平齐且整边斜通用斜边机生产(见图一)7.斜边位置凸出板边且平直斜通用斜边机生产(见图二)8.斜边位置凹入板边、在工艺边内、斜边位置不平直的用锣机斜边(见图三、图四)测试电测试机1.最大尺寸:400mm325mm2.最小尺寸:30mm20mm3.测试板厚0.2

50、mm4.最大容量:4096点5.短路测试电压:50V300V6.绝缘测试阻值:10M-50M7.开路测试阻值:20-1008.PAD到PAD最小中心距离:0.50mm9.最小PAD宽度:0.25mm10.PAD到PAD间距0.25mm飞针测试机1.最大尺寸:550mm500mm2.最小尺寸:10mm10mm3.测试板厚:0.3-6mm4.最大容量:不限制5.短路测试电压:30-300V6.绝缘测试阻值:10M-250M7.开路测试阻值:20-1008.最小PAD宽度0.15mm9.PAD到PAD间距0.1mm1.测试板厚:0.3-6mm包装自动包装机1.最大尺寸:450mm350mm2.最小尺寸:25mm25mm3.包装板厚:0.45-3.2mm4.包装厚度150mm1.包装板厚:0.3-3.2mm1. 0.1mm板厚0.45mm时上下两面必须放硬纸板或光板

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。