65Mn锯片不同淬火工艺性能的对比

65Mn锯片不同淬火工艺性能的对比

《65Mn锯片不同淬火工艺性能的对比》由会员分享,可在线阅读,更多相关《65Mn锯片不同淬火工艺性能的对比(4页珍藏版)》请在装配图网上搜索。

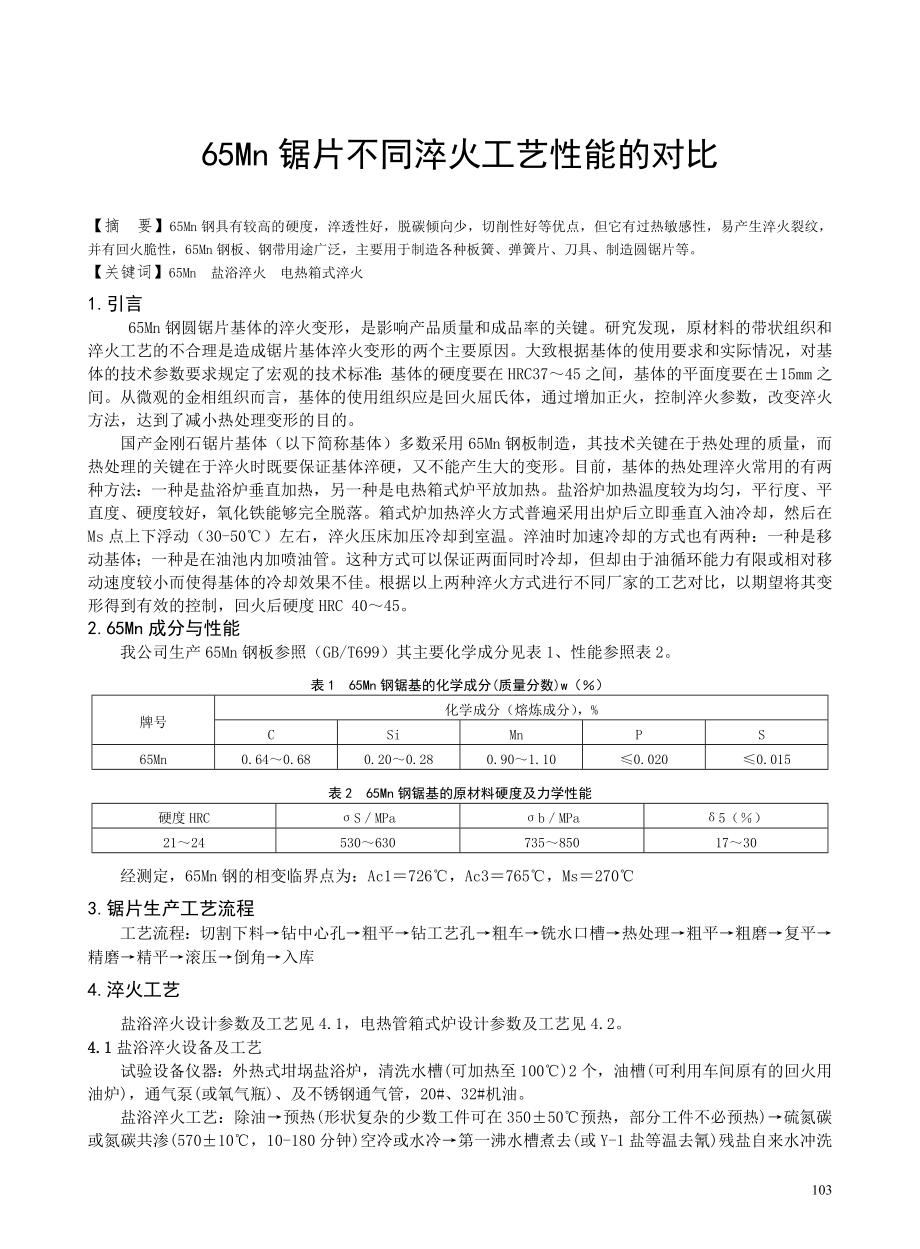

1、65Mn锯片不同淬火工艺性能的对比【摘 要】65Mn钢具有较高的硬度,淬透性好,脱碳倾向少,切削性好等优点,但它有过热敏感性,易产生淬火裂纹,并有回火脆性,65Mn钢板、钢带用途广泛,主要用于制造各种板簧、弹簧片、刀具、制造圆锯片等。【关键词】65Mn 盐浴淬火 电热箱式淬火1.引言65Mn钢圆锯片基体的淬火变形,是影响产品质量和成品率的关键。研究发现,原材料的带状组织和淬火工艺的不合理是造成锯片基体淬火变形的两个主要原因。大致根据基体的使用要求和实际情况,对基体的技术参数要求规定了宏观的技术标准:基体的硬度要在HRC3745之间,基体的平面度要在15mm之间。从微观的金相组织而言,基体的使用

2、组织应是回火屈氏体,通过增加正火,控制淬火参数,改变淬火方法,达到了减小热处理变形的目的。国产金刚石锯片基体(以下简称基体)多数采用65Mn钢板制造,其技术关键在于热处理的质量,而热处理的关键在于淬火时既要保证基体淬硬,又不能产生大的变形。目前,基体的热处理淬火常用的有两种方法:一种是盐浴炉垂直加热,另一种是电热箱式炉平放加热。盐浴炉加热温度较为均匀,平行度、平直度、硬度较好,氧化铁能够完全脱落。箱式炉加热淬火方式普遍采用出炉后立即垂直入油冷却,然后在Ms点上下浮动(30-50)左右,淬火压床加压冷却到室温。淬油时加速冷却的方式也有两种:一种是移动基体;一种是在油池内加喷油管。这种方式可以保证

3、两面同时冷却,但却由于油循环能力有限或相对移动速度较小而使得基体的冷却效果不佳。根据以上两种淬火方式进行不同厂家的工艺对比,以期望将其变形得到有效的控制,回火后硬度HRC 4045。2.65Mn成分与性能我公司生产65Mn钢板参照(GB/T699)其主要化学成分见表1、性能参照表2。表1 65Mn钢锯基的化学成分(质量分数)w()牌号化学成分(熔炼成分),%CSiMnPS65Mn0.640.680.200.280.901.100.0200.015表2 65Mn钢锯基的原材料硬度及力学性能硬度HRCSMPabMPa5()21245306307358501730经测定,65Mn钢的相变临界点为:A

4、c1726,Ac3765,Ms2703.锯片生产工艺流程工艺流程:切割下料钻中心孔粗平钻工艺孔粗车铣水口槽热处理粗平粗磨复平精磨精平滚压倒角入库4.淬火工艺盐浴淬火设计参数及工艺见4.1,电热管箱式炉设计参数及工艺见4.2。4.1盐浴淬火设备及工艺试验设备仪器:外热式坩埚盐浴炉,清洗水槽(可加热至100)2个,油槽(可利用车间原有的回火用油炉),通气泵(或氧气瓶)、及不锈钢通气管,20#、32#机油。盐浴淬火工艺:除油预热(形状复杂的少数工件可在35050预热,部分工件不必预热)硫氮碳或氮碳共渗(57010,10-180分钟)空冷或水冷第一沸水槽煮去(或Y-1盐等温去氰)残盐自来水冲洗第二沸水

5、槽漂洗、烫干热油浸渍(16040,15分钟)。首先在箱式炉中进行250,5min的预热,随后取出试样放入840的盐浴炉中加热2-3min,出盐浴炉,迅速放入张开的淬火夹具中,夹紧,垂直淬入油中,3-5min后取出,叠放入回火夹具中,夹紧,进行450,4h的加压回火。图1 夹板图采用盐浴炉加热并使用淬火夹具,金钢石锯片基体淬火工艺采用自由加热、加压淬油冷却的方式。为减少基体的加热变形和内应力,基体应先进行低温预热,为减少基体氧化和脱碳的倾向,宜采用盐浴炉加热。为有效地实现加压淬火油冷却,关键在于设计出简易合理的淬火夹具。夹具设计时主要考虑如下几个方面:夹具应有足够的厚度和一定的平面度及加工精度。

6、夹具的平面度和精度是限制基体淬火变形的主要,保证如果夹具的厚度不够,在使用中易受加热后的基体热量传导作用而发生变形,破坏夹具原来的平面度而失去对基体淬火变形的限制作用。夹具必须有足够的热量传递能力。图2 盐浴热处理曲线4.2 盐浴淬火锯片金相 65Mn锯片表面显微组织形貌200X 65Mn锯片表面显微组织形貌500X 65Mn锯片高倍组织形貌5000X 65Mn锯片高倍组织形貌10000X图3 金相利用扫描电子显微镜对以上4个试样的高倍显微组织进行了观察,金相图片为带有马氏体位向的回火屈氏体组织,硬度45HRC,属正常的淬火+中温回火组织。4.3 电热箱式淬火设备及工艺热处理设备:箱式加热炉(

7、130kW)、井式回火炉(120kW)、齿轮泵、50t淬火压床和200t淬火压床。 淬火用油:32#机油,快速淬火油。 电热箱式淬火工艺:采用箱式加热炉880正火15min,在850淬火10 min,冷却方式直入压床直接淬火,回火温度在4006h,由于锯片种类不同厚度不同回火温度也有所变化,波动范围380-540。 在试验中我们优先采用850淬火,并通过计算和试验发现,保温1015min已足以达到奥氏体均匀化的目的,于是确定试验中采用8501015min淬火。淬火前增加正火工序再实施压淬,在淬油12s后停油,并恒压8min(锯基温度约在90左右),升起油压机,发现锯基基本无变形。后又接着压下一

8、直冷却到室温,再次升起油压机,锯基仍然无变形也无压裂现象。后连续按此工艺进行,效果相同。用里氏硬度计对淬火后的全部锯基进行硬度试验,每片均测试两面,每面随机测试,发现硬度很均匀,在502HRC范围内。保温8min930700时间/min90 油淬温度/图4 电热箱式热处理曲线 在850以下,随着奥氏体化温度的升高,洛氏硬度值逐渐升高,但是在790850之间洛氏硬度值变化不是非常明显,HRC在60左右。这是由于随着淬火加热温度升高,碳在奥氏体中的溶解更为充分,奥氏体均匀化程度更好,使得钢的淬透性增加所致。在850以上,随着奥氏体化温度的升高,硬度值有所降低。这主要是由于65Mn的过热敏感倾向较大

9、,随加热温度升高,奥氏体晶粒粗化,淬火得到粗大的马氏体组织。电热箱式锯片金相(a) (b)(d)(c) 图5 金相 利用扫描电子显微镜对以上4个试样的高倍显微组织进行了观察。试样扫描电子显微组织,图a Fe3C发生聚集长大,铁素体发生多边形化,由针片状转变为多边形,这种在多边形铁素体基体上分布着颗粒状Fe3C的组织称为回火索氏体(回火温度为500-650);图b保持马氏体形态的铁素体基体上分布着细粒状组织,称之为回火托氏体(回火温度为350-500),图中布什硬度值均偏低,平均值在38-42HRB。5.分析5.1 锯基应力状态分析:淬火变形是由于锯基的内应力引起的,经分析其内应力可能有以下几个

10、方面:原材料轧制后未退火;原始材料的带状组织淬火变形引起组织应力;淬火冷却方式不合理,从而引起热应力。5.2 经上述金相及性能对比,盐浴炉处理锯片组织、性能都要好于电热箱式。6.结论本文分析比较了唐山国丰钢铁公司生产的65Mn热轧卷板在不同淬火工艺下的金相、性能对比,采用盐浴处理,在淬火前,增加正火工序可以明显减小变形,压淬方式,可有效地控制淬火变形,稳定产品质量,提高工作效率,减小劳动强度,采用盐浴正火和压淬工艺可以减少两道粗平工序;同时使回火后的平面度小于0.4mm,硬度均匀,无开裂现象,使成品率得到提高。参考文献1 崔忠圻,金属学及热处理,1998。2 吴伟志,王小辉,金刚石锯片基体的热处理工艺期刊论文-石材 2008(04)。3 张羊换,刘宗昌,65Mn圆锯片热处理工艺及力学性能的研究,热加工工艺,1994(6):33。4 何同平,65Mn钢弹簧片的热处理工艺改进,1994(11)。105

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。