双频感应淬火的计算与应用 (2)

双频感应淬火的计算与应用 (2)

《双频感应淬火的计算与应用 (2)》由会员分享,可在线阅读,更多相关《双频感应淬火的计算与应用 (2)(6页珍藏版)》请在装配图网上搜索。

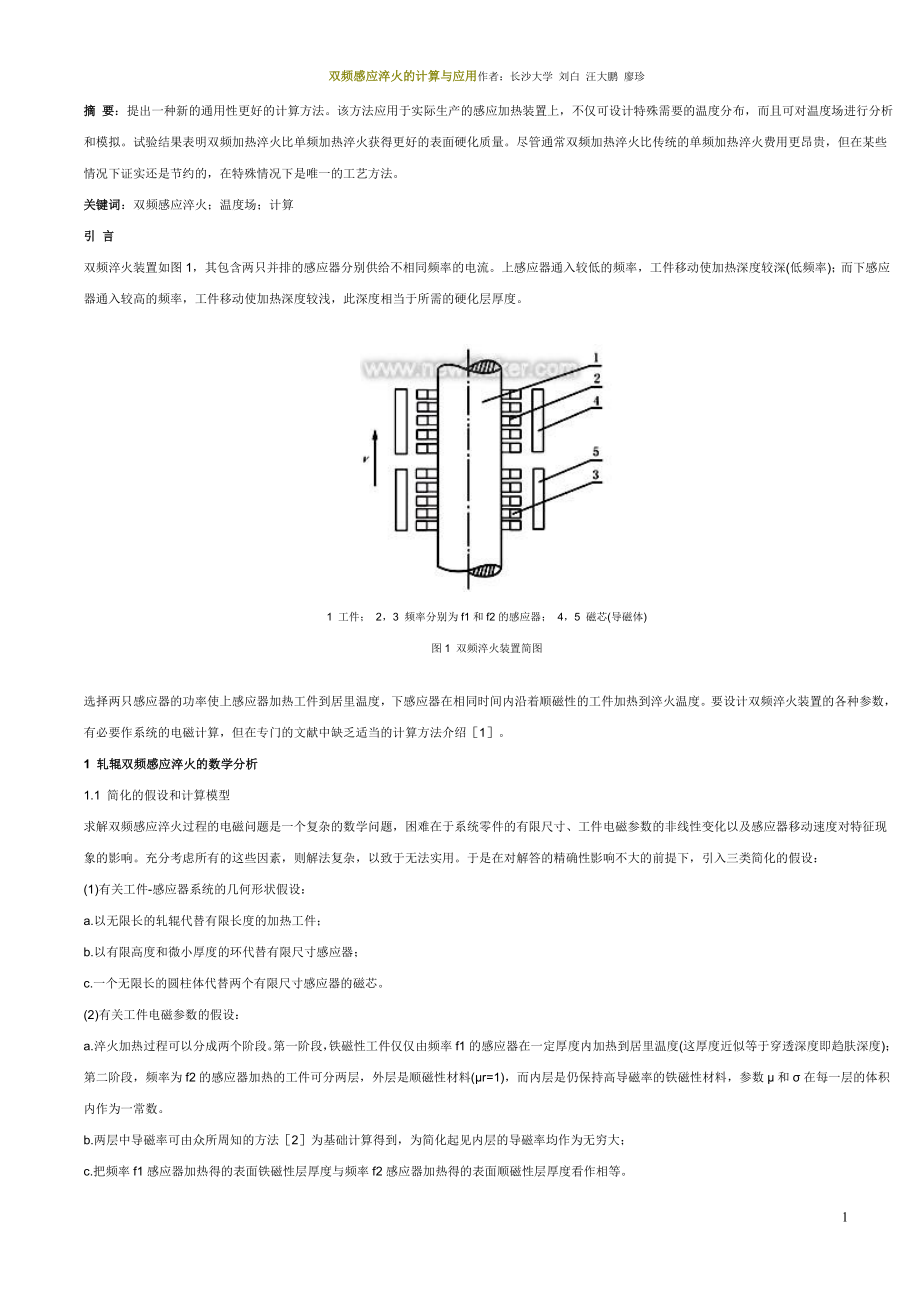

1、双频感应淬火的计算与应用作者:长沙大学 刘白 汪大鹏 廖珍摘 要:提出一种新的通用性更好的计算方法。该方法应用于实际生产的感应加热装置上,不仅可设计特殊需要的温度分布,而且可对温度场进行分析和模拟。试验结果表明双频加热淬火比单频加热淬火获得更好的表面硬化质量。尽管通常双频加热淬火比传统的单频加热淬火费用更昂贵,但在某些情况下证实还是节约的,在特殊情况下是唯一的工艺方法。 关键词:双频感应淬火;温度场;计算 引 言 双频淬火装置如图1,其包含两只并排的感应器分别供给不相同频率的电流。上感应器通入较低的频率,工件移动使加热深度较深(低频率);而下感应器通入较高的频率,工件移动使加热深度较浅,此深度

2、相当于所需的硬化层厚度。 1 工件; 2,3 频率分别为f1和f2的感应器; 4,5 磁芯(导磁体) 图1 双频淬火装置简图选择两只感应器的功率使上感应器加热工件到居里温度,下感应器在相同时间内沿着顺磁性的工件加热到淬火温度。要设计双频淬火装置的各种参数,有必要作系统的电磁计算,但在专门的文献中缺乏适当的计算方法介绍1。 1 轧辊双频感应淬火的数学分析 1.1 简化的假设和计算模型 求解双频感应淬火过程的电磁问题是一个复杂的数学问题,困难在于系统零件的有限尺寸、工件电磁参数的非线性变化以及感应器移动速度对特征现象的影响。充分考虑所有的这些因素,则解法复杂,以致于无法实用。于是在对解答的精确性影

3、响不大的前提下,引入三类简化的假设: (1)有关工件-感应器系统的几何形状假设: a.以无限长的轧辊代替有限长度的加热工件; b.以有限高度和微小厚度的环代替有限尺寸感应器; c.一个无限长的圆柱体代替两个有限尺寸感应器的磁芯。 (2)有关工件电磁参数的假设: a.淬火加热过程可以分成两个阶段。第一阶段,铁磁性工件仅仅由频率f1的感应器在一定厚度内加热到居里温度(这厚度近似等于穿透深度即趋肤深度);第二阶段,频率为f2的感应器加热的工件可分两层,外层是顺磁性材料(r=1),而内层是仍保持高导磁率的铁磁性材料,参数和在每一层的体积内作为一常数。 b.两层中导磁率可由众所周知的方法2为基础计算得到

4、,为简化起见内层的导磁率均作为无穷大; c.把频率f1感应器加热得的表面铁磁性层厚度与频率f2感应器加热得的表面顺磁性层厚度看作相等。 (3)为了避免积分方程式的问题而假设: a.不计感应器的移动速度; b.把工件沿着坐标线Z=0分开,这样把每半只轧辊均看成无限长,照图2的两种情况分别计算,然后将得到的介于适当的区内结果进行合并。 图2为考虑所有这些假设的计算模型。 图2 工件“分开”后的计算模型1.2 矢热微分方程式的通解 从麦克斯韦尔(Maxwell)方程式计算推出矢势的微分方程式,在圆柱体坐标中有下列形式3、4: 式中: ;m2=j; 2f电流脉动数(即角频率);介质的导磁率;介质的电导

5、率 电磁场矢量可用A以下列形式表示: 式中: E电动势; B磁感应强度; J涡流密度 方程式(1)的特解可由分离变量法求出,为 :A(r,z)=C(k)I1(pr)+D(k)K1(pr)F(k)coskz+G(k)sinkz (4) 式中:C(k),D(k),F(k),G(k)积分常数 I1,K1,I0,K0修正的贝塞尔(Bessel)函数 k分离变量常数 p=(k2+m2)1/2 (5) 方程式(1)的通解是(4)式的所有特解形式的总和,于是: 在图2的特殊计算区间中,(6)式的解有多种形式。事实上从应用的观点出发,最本质的是工件的外层(区域),仅仅这个区域解的结果如下: 式中:p1=k2+

6、j12121 ,p2=k2+j22222 符号表示计算的区域,而记号1和2分别表示频率f1图2(a)的情况和f2图2(b)的情况感应器的有关量。 表达式(7)中出现的积分常数可用矢势并符合图2的边界条件求出,有 式中:i在i区域中的导磁率 式中:I1,I2频率f1和f2的感应电流; n1,n2频率f1和f2的感应器匝数 H,h感应器1、2分别对应的工件长度(见图2) 基于边界条件(9)算出积分常数,于是求得工件的矢势。 式中:N1=K1(kR3)I0(kR4)+I1(kR3)K0(kR4) N2=K0(kR2)I0(kR4)-I0(kR2)K0(kR4) N3=K1(kR2)I0(kR4)+I

7、1(kR2)K0(kR4) N4=I1(p1R2)K0(p1R1)+K1(p1R2)I0(p1R1) N6=I0(p1R1)K0(p1R2)-K0(p1R1)I0(p1R2) M4=I1(p2R2)K0(p2R1)+K1(p2R2)I0(p2R1) M6=I0(p2R2)K0(p2R1)-K0(p2R2)I0(p2R1) x1=p1/k;x2=p2/k (12) r1,r2在图2(a)和(b)情况中的相对导磁率 1.3 工件中磁感应强度、涡流密度和有效功率密度 区域中与(3)式相一致的磁感应强度有二个分量BrII和BzII,按式(11)可得下式: 由于矢势(11)式的微分无实际意义,这也就没有

8、给出磁感应强度的表达公式,但轧辊表面(r=R2)的磁感应强度分量(Bz)通过(13)式借助于计算机算出,结果示于图3中。 工件上的涡流密度按(3)式可得: 轧辊表面(r=R2)的涡流密度按上式计算,结果示于图4中。 工件表面的有效功率密度可按下式计算: 由(14)得: 按式(16)计算的有效功率密度示于图5中。 2 轧辊双频淬火试验 根据上述计算,上感应器选用50 Hz,下感应器保持1000 Hz频率。轧辊双频淬火试验的同时,对轧辊的温度分布进行了测量,结果见图6. 1,2,3,4,5,6离表面不同的距离的温度分布 图6a 双频感应淬火时的温度分布(离轧辊表面的距离) A淬火加热始瞬间温度;B

9、通过50 Hz感应器后的温度; C通过1000 Hz感应器后的温度;D喷雾的瞬间温度 图6b 轧辊的截面的温度分布由图6a可知,淬火过程的温度的分布有三个最高点,第一个最高点(t=3 min)相应于预热后的温度,第二个最高点(t=21 min)相应于通过50 Hz感应器后的温度,第三个最高点(t=25 min)相应于通过1000 Hz感应器后的温度。图还表明,适当的淬火温度开始于工件温度250 后的第16分钟,精确来说大约加热仅10分钟,第27分钟后喷雾,处理即结束。淬火中轧辊的温升平均速度大约是1.2 /sec,辊身截面的温度分布见图6b.与单频淬火得的温度分布相比,可以看出:轧辊表面在深度

10、30 mm内的温度差,后者约210 ,而前者仅120 ,从而保证得到更厚的硬化层和较小的硬度梯度(图7). (离轧辊表面的距离) 1一次预热的单频感应淬火;2一次预热的双频感应淬火 图7 轧辊的截面硬度分布3 结 论 1.双频感应淬火的上述计算方法具有较强的通用性和实用性。 2.双频淬火较单频淬火能使工件获得更好的性能(表面硬度,截面硬度梯度、硬化深度),并提高工效和降低能耗。 参考文献:1 Wieczorek T W.Przeplyw energii w procesie indukeyjnego hartowania dwuczostotliwosciowego walcow stalow

11、ych przeznaczonych do walcowania na zimnoJ.Rozprawa doktorska. Politechnikn, Katowice 1975,78(4):78-85. 2 Rodigin N M.Indukcjonnyj nagriew stalnuch izdielejM.Moskwa:Metallurgizdat,1950. 3 Buchholz H.Elektrische und magnetisbe PotentialfoelderM.Moskwa:Russian,1961. 4 Smythe W R.Static and dynamic electricityM.Moskwa:Russian,1984.(end) 6

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。