产80万吨焦化厂洗苯工段设计说明书

产80万吨焦化厂洗苯工段设计说明书

《产80万吨焦化厂洗苯工段设计说明书》由会员分享,可在线阅读,更多相关《产80万吨焦化厂洗苯工段设计说明书(28页珍藏版)》请在装配图网上搜索。

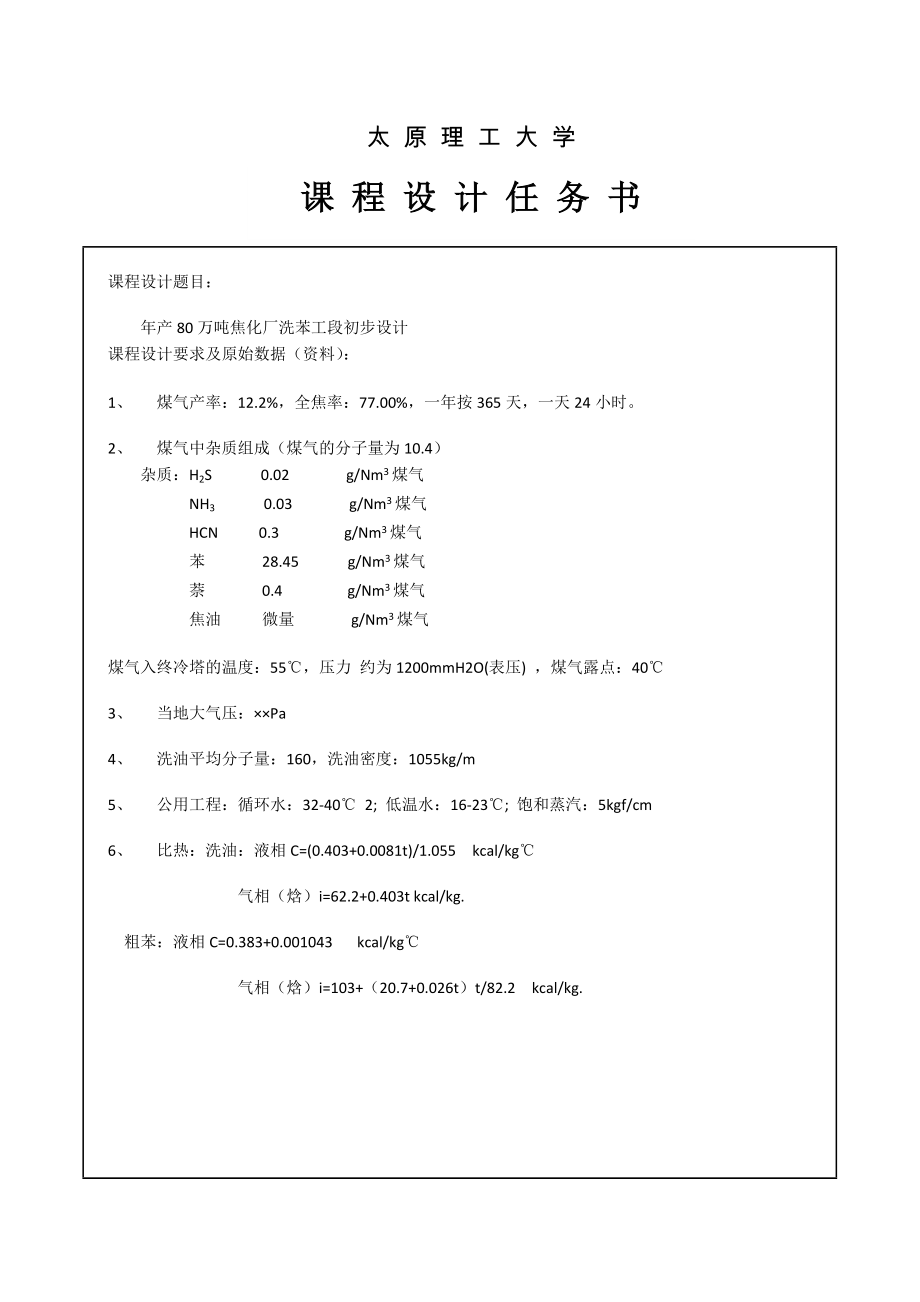

1、课 程 设 计 任 务 书太 原 理 工 大 学课程设计题目:年产80万吨焦化厂洗苯工段初步设计课程设计要求及原始数据(资料):1、煤气产率:12.2%,全焦率:77.00%,一年按365天,一天24小时。2、煤气中杂质组成(煤气的分子量为10.4)杂质:H2S 0.02 g/Nm3煤气 NH3 0.03 g/Nm3煤气 HCN 0.3 g/Nm3煤气 苯 28.45 g/Nm3煤气 萘 0.4 g/Nm3煤气 焦油 微量 g/Nm3煤气煤气入终冷塔的温度:55,压力 约为1200mmH2O(表压) ,煤气露点:403、当地大气压:Pa4、洗油平均分子量:160,洗油密度:1055kg/m 5

2、、公用工程:循环水:32-40 2; 低温水:16-23; 饱和蒸汽:5kgf/cm 6、比热:洗油:液相C=(0.403+0.0081t)/1.055 kcal/kg 气相(焓)i=62.2+0.403t kcal/kg. 粗苯:液相C=0.383+0.001043 kcal/kg 气相(焓)i=103+(20.7+0.026t)t/82.2 kcal/kg.课程设计主要内容:按统一要求学生应交出的设计文件:设计说明书、工艺流程图(一张)、设备结构图(一张)主要参考文献(资料):【1】 煤气设计手册.中国建筑工业出版社.1985【2】 化工原理.天津科学技术出版社.2006【3】 炼焦化学产

3、品回收设备的计算.中工业出版社.1953【4】 炼焦化学产品回收与加工.化学工业出版社.2005【5】 炼焦化学产品回收与加工.鞍山钢铁学院【6】 炼焦化产理化常数.冶金工业出版社.1980【7】 工业塔新型规整填料应用手册.天津大学出版社.1993【8】 化工工艺设计手册.化学工业出版社.1994【9】 专业班级 化学工程与工艺 班 学生 要求设计工作起止日期 指导教师签字 日期 教研室主任审查签字 日期 系主任批准签字 日期 摘要苯是一种具有危害的化学品,在煤气中是一种杂质,如果煤气中含有粗苯,在居民使用中会出现燃烧不完全,冒黑烟等现象,对后续工段的工艺也有影响,同时,粗苯是一种有用的化学

4、品,是重要的化工原料,经过分离可以分离出苯、甲苯、二甲苯等化学品,因此从粗煤气中提取出来粗苯不仅具有环保意义,而且具有经济价值。终冷洗苯工段就是将硫铵工段输送来的粗煤气进行降温冷却,使粗煤气温度降到最佳吸收温度,同时可以脱除粗煤气中的萘进行回收,然后送入洗苯塔用洗油进行吸收,将粗苯分离出来。终冷塔设计为两段式,分别用循环水和冷却水进行冷却,洗苯塔采用填料吸收塔进行吸收,使用塑料孔板波纹填料。关键词:终冷 洗苯 洗油AbstractBenzene is a hazardous chemical impurity in the gas. If the gas contains benzene, t

5、he phenomenon of incomplete combustion, black smoke take place when residents use it. It also affects the process of follow-up section. At the same time, crude benzene is a useful chemicals, an important chemical raw material and it can be separated to benzene, toluene, xylene and other chemicals af

6、ter the separation. Crude benzene extracted from the crude gas not only has environmental significance, but also has economic value. Final cold and wash benzene section is a section of cooling down the crude gas transported from thiamine section so that the temperature of the crude gas can be the be

7、st absorption temperature, while the removal and recovery of naphthalene in the crude gas can be done. Then it is transported into the washing benzene tower in which the wash oil absorbed the benzene. The final cooling tower is designed as two-stage tower. It cools the gas using circulating water an

8、d cooling water. The wash benzene tower take use of the packed absorption tower plastic corrugated plate packing.Keywords: final cold wash benzene wash oil年产80万吨焦化厂洗苯工段设计说明书一、概述1.1设计依据设计依据依据有关部门下达的设计任务书或可行性研究报告的批文,环境影响报告书的批文,技术引进报告的批文,设计合同,其他文件等。对于本次化工设计课程设计,设计依据是指导老师下达的设计任务书。设计项目名称年产80万吨焦化厂洗苯工段初步设计

9、1.1.3生产能力年产80万吨焦炭,煤气产率:12.2%,全焦率:77.00%,一年按365天,一天24小时。1.1.4 生产方法在生产硫铵的回收工艺中,饱和器后的煤气温度通常为55左右,而回收苯族烃的适宜温度为25左右,因此,在回收苯族烃之前煤气要再次进行冷却,称为最终冷却。在终冷前煤气含萘约12gm3,大大超过终冷温度下的饱和含萘量。因此,煤气最终冷却同时还有除萘作用。回收粗苯最常用的方法是洗油吸收法。为达到90%96%的回收率,采用多段逆流吸收法。吸收温度不高于2025。终冷后的煤气含粗苯2540gm3, 进入粗苯吸收塔,塔上喷淋洗油,煤气自上而下流动,煤气与洗油逆流接触,洗油吸收粗苯成

10、为富苯洗油,富油脱掉吸收的粗苯,称为贫油,贫油在洗苯塔吸收粗苯又成为富油。富油含苯22.5%,贫油含苯0.20.4%。1.1.5主要技术经济指标:粗苯为淡黄色透明液体,比水轻,不溶于水。储存时由于不饱和化合物,氧化和聚合形成树脂物质溶于粗苯中,色泽变暗。粗苯易燃易爆,闪点为12,粗苯气在空气中的浓度在1.4%7.5%(体积)范围内时,能形成爆炸性混合物。1.1.6设计进度该设计属于化工设计中的初步设计。1.2生产方法的确定终冷塔冷却方法1.2.1.1直接水终冷法直接水终冷法用循环喷洒的冷却水直接与煤气接触,对煤气进行最终冷却。直接水终冷法是焦炉煤气终冷工艺中最通用的一种方法。直接水终冷法分敞开

11、式和封闭式两种。敞开式在煤气终冷前既无脱萘也无脱硫脱氰装置。煤气在终冷中脱萘,煤气中的氰化氢同时大量溶解于终冷水中,氰化氢等有害气体从凉水架上逸散,污染了环境,并且工艺流程复杂。在封闭式流程中,煤气在终冷前已经脱除了煤焦油、奈、硫化氢和氰化氢,且回收了氨,因此工艺流程比较简单。回收氨后约55左右的煤气在终冷塔内被循环喷洒的终冷水冷却至25,从塔顶排出,去洗苯塔。在终冷水循环系统中设有间接冷却器,用循环冷却水和低温冷却水两端封闭式冷却。终冷塔内产生的冷凝液以终冷水排污方式排出,送往生物托分装置处理。1.2.1.2间接水终冷法初冷后的煤气进入列管式终冷器内,在管束间自上而下的流动,被管内中冷水冷却

12、至2530,由下部派出,送往洗苯塔。煤气冷凝液流入器底,用泵抽出,送入终冷器的顶部和中部循环喷洒,以冲洗横管外壁上含沉积物。多余的冷凝液,间歇的送往焦炉煤气初冷流程中的焦油氨水分离器。1.2.1.3直接油终冷法直接油终冷法以轻柴油为冷却介质,与煤气直接进行冷却。脱去煤焦油、萘和氨后的煤气,在油终冷塔内被循环喷洒的轻柴油由约55冷却至2025后出塔,送往后续的洗苯塔。轻柴油和煤气冷凝液一起进入油终冷塔下部的油澄清槽,在冷凝液被分离出后用循环油泵送经油冷却器冷却至2428,入油终冷塔循环使用。油终冷塔分为两段,上段引出的轻柴油用喷洒油泵送入下段喷洒冷却煤气。综上考虑,选用间接水终冷法,因为该系统阻

13、力小,风机电耗低;操作维护简便;无污染;占地面积小,基建费用少。而且由于煤气冷却不直接与水接触,所以无含酚污水的处理。洗苯塔洗苯方法1.2.2.1 焦油洗油吸收法吸收媒气中的粗苯可用焦油洗油,也可以用石油的轻柴油抽分。洗油应有良好的吸收能力,大的吸收容量,小的分子量,以便在相等的吸收浓度条件下具有较小分子浓度,在溶液上降低苯的蒸气压,增大吸收推动力。终冷后的煤气含粗苯2540gm3,进入粗苯吸收塔,踏上喷淋洗油,煤气自下而上流动,煤气与洗油逆流接触。洗油吸收粗苯成为富苯洗油,简称富油。富油脱掉吸收的粗苯,成为贫油。贫油在洗苯塔(吸收苯塔)吸收粗苯又成为富油。富油含苯22.5%,贫油含苯0.20

14、.4%。塔后煤气中粗苯含量要求低于2gm3。煤气温度2530,贫油温度应略高于煤气温度24,以防煤气中水汽凝出。1.2.2.2 轻柴油洗苯轻柴油洗苯和焦油洗油洗苯的工艺流程一样,但贫油槽的设计应考虑油渣和乳化物的排除。轻柴油洗苯和焦油洗油洗苯相比较,含量低、与水的比重差大、易于油水分离、稳定性好,长期使用时其物理化学性质几乎不变。轻柴油吸收萘的能力强,可使洗苯塔出口粗气中含萘量降低至150 mgm3。但轻柴油吸收苯的能力较低,富油含苯1.21.5%,贫油含苯0.20.3%,因此循环洗油量要比焦油洗油循环量增加2030%,脱苯的蒸气用量也要增多。此外,轻柴油洗苯过程中会形成难溶的油渣,易堵塞换热

15、设备,含油渣的油与水易生成乳浊液,影响正常操作,故循环洗油含油渣应低于20mgL。1.3工段组成及生产制度该工段主要由终冷塔、洗苯塔、脱苯塔及再生塔组成,设计范围要求对终冷塔的传热面积设计计算,洗苯塔的工艺设计计算。生产制度是365天/年,班组制度(4班2运转)、12小时/班。二、化工计算2.1生产工艺流程示意图图2-1 工艺流程简图2.2计算依据年产80万吨焦炭,全焦率是12.2%,煤气产率是77.00%,一年生产365天,每天24小时。杂质组成如下表所示。表2-1 煤气杂质组成表杂质含量H2S0.02gNm3NH30.03gNm3HCN0.3gNm3萘28.45gNm3苯0.4gNm3焦油

16、微量gNm3煤气入终冷塔温度为55,压力约为1200mmH2O,煤气露点为40。当地大气压为9373.23mmH2O。洗油平均分子量为160,洗油密度:1055kgm3,循环水温度为3240,冷冻水温度为1623。2.3 终冷塔计算2.3.1物料衡算2.3.1.1煤气量及杂质计算1、煤气量的计算根据设计任务书中的焦炭产量及全焦率、煤气产率计算出煤气量:m=8000000.770.1220t年=126753247kg年=14470kgh所以体积产量为:V=m=144700.45Nm3h=32155.56Nm3h2、粗苯量的计算已知粗煤气中粗苯的含量,计算出粗苯量为m粗苯=28.4532155.5

17、6gh=914781gh=914.781kghV粗苯=m粗苯粗苯=914.7813.667m3h=249m3h3、其余微量杂质量的计算(1)H2S的含量:mH2S=0.0232154gh=643.08gh=0.643kgh;VH2S=0.6431.19m3h=0.54m3h(2)NH3的含量:mNH3=0.0332154gh=964.62gh=0.965kgh;VNH3=0.9650.705m3h=1.37m3h(3)HCN的含量:mHCN=0.332154gh=9646.2gh=9.646kgh;VHCN=9.6460.932m3h=10.35m3h(4)萘的含量:m萘=0.432154gh

18、=12861.6gh=12.86kgh;V萘=12.860.4m3h=32.15m3h所以粗气的含量(不包括水蒸气)为:m总=m=14470+914.781+0.643+0.965+9.646+12.86kgh=15408.90kghV总=V=32154+249+0.54+1.37+10.35+32.15m3h=32447.41m3h4、水蒸气含量的计算已知入口状态下粗气露点为40,查表可知水蒸气在该温度下的饱和蒸汽压为p水蒸气40=752.96mmH2O,设粗气中水蒸气的体积为V水蒸气,则入口段水蒸气体积由下式:752.96(32447.41+V水蒸气)9373.23+1200=V水蒸气得V

19、水蒸气=2267.02m3h,相当于m水蒸气=2267.020.8kgh=1813.62kgh。 综上所述,V总=V总+V水蒸气=(32447.41+2267.02)m3h=34714.43m3hm总=m总+m水蒸气=(15408.90+1831.62)kgh=17240.52kgh2.3.1.2终冷塔物料衡算1、预冷段物料衡算假设预冷段出口粗气温度为40,压力为1200 mmH2O,饱和水蒸气分压为574mmH2O,则预冷段出口水蒸气体积为VV1=34714.43-2267.025749373.23+1200+574m3h=1700.78m3h相当于1360.64kgh。在预冷段冷凝的水量为

20、(1813.62-1360.64)kgh=452.98kgh。2、终冷段物料衡算假设终冷段出口粗气温度为20,压力为1200 mmH2O,饱和水蒸气分压为238.5mmH2O,则预冷段出口水蒸气体积为VV1=34714.43-2267.02238.59373.23+1200+238.5m3h=685.4m3h相当于548.32kgh。在终冷塔冷凝的水排水量为(1813.62-548.32)kgh=1265.3kgh。其中,预冷段冷凝水量452.98kgh,终冷段冷凝水量812.32kgh。2.3.1.3终冷塔预冷段和终冷段出口粗气组成终冷塔预冷段和终冷段出口粗气组成如下表所示表2-2 终冷塔预

21、冷段和终冷段出口粗气组成表项目预冷段出口终冷段出口质量(kgh)体积(m3h)质量(kgh)体积(m3h)气相:干粗气1447032155.561447032155.56水蒸气1360.641700.78548.32685.4H2S0.6430.540.6430.54NH30.9641.370.9641.37HCN9.64610.359.64610.35萘12.86132.1512.86132.15苯914.78249914.78249总计16769.5334149.7515957.2133134.37液相:水452.98812.32 热量衡算2.3.2.1不同温度下干粗气及杂质的比热和水蒸气

22、的焓值在进行热量衡算的时候会用到不同温度下的比热,为了就算方便,不同温度下的粗煤气及杂质的比热和水蒸气的焓值如下表所示。表2-3不同温度下干粗气及杂质的比热和水蒸气的焓值温度比热kcalkg焓值kcalkg干粗气苯H2SNH3HCN萘水蒸气200.730.260.240.50.280.31606400.730.260.240.50.280.31613550.730.260.240.50.280.31621预冷段热量衡算1、预冷段入口热量粗气带入的热量:144700.7355kcalh=580920kcalh;水蒸气带入的热量:1814621kcalh=1126494kcalh;粗苯带入的热量:

23、914.780.2655kcalh=13081kcalh;H2S带入的热量:0.6430.2455kcalh=8.488kcalh;NH3带入的热量:0.9640.555kcalh=26.54kcalh;HCN带入的热量:9.6460.2855kcalh=148.5484kcalh;萘带入的热量:12.8610.3155kcalh=219.28kcalh;设循环水入口温度为32,循环水用量为W1(kgh),则循环水带入的热量为32W1。带入预冷段总热量Q预入=1720898+32W1(kgh)kcalh。2、预冷段出口热量粗气带出的热量:144700.7340kcalh=422524kcalh

24、;水蒸气带出的热量:1360613kcalh=833680kcalh;粗苯带出的热量:914.780.2640kcalh=9513.717kcalh;H2S带出的热量:0.6430.2440kcalh=6.1728kcalh;NH3带出的热量:0.9640.540kcalh=19.28kcalh;HCN带出的热量:9.6460.2840kcalh=108.0352kcalh;萘带出的热量:12.8610.3140kcalh=159.47kcalh;设循环水出口温度为42,循环水用量为W1(kgh),则循环水带出的热量为42W1。带出预冷段总热量Q预出=1266011+42W1(kgh)kcal

25、h。令Q预入=1720898+32W1(kgh)kcalh=Q预出=1266011+42W1(kgh)kcalh即W1=45488.7kgh。2.3.2.3终冷段热量衡算1、终冷段入口热量设冷却水入口温度是16,冷却水量为W2(kgh),则冷却水带入的热量为:Q终入=1266011+16W2(kgh)kcalh2、终冷段出口热量粗气带出的热量:144700.7320kcalh=211262kcalh;水蒸气带出的热量:548606kcalh=332088kcalh;粗苯带出的热量:914.780.2620kcalh=4756.86kcalh;H2S带出的热量:0.6430.2420kcalh=

26、3.0864kcalh;NH3带出的热量:0.9640.520kcalh=9.64kcalh;HCN带出的热量:9.6460.2820kcalh=54.018kcalh;萘带出的热量:12.8610.3120kcalh=79.74kcalh;设冷却水出口温度为32,循环水用量为W2(kgh),则冷却水带出的热量为32W2。带出预冷段总热量Q终出=548253+32W2(kgh)kcalh。令Q终入=1266011+16W2kghkcalh=Q终出=548253+32W2(kgh)kcalh 即W2=44860kgh。2.4洗苯塔计算2.4.1原始数据入塔煤气温度为20,塔前煤气压力1200mm

27、H2O,塔后煤气压力为800mmH2O,用洗油吸收后煤气中剩余苯的量为2gm3。则从煤气中吸收的粗苯量为(914.78-32155.5620.001)kgh=850.472kgh。煤气中剩余苯的量为914.78-850.472kgh=64.31kgh,即17.49m3h。2.4.2洗苯塔粗气物料衡算出入洗苯塔的粗气成分如下表所示:表2-4粗气出入洗苯塔成分表项目洗苯塔入口洗苯塔出口质量(kgh)体积(m3h)质量(kgh)体积(m3h)气相:干粗气1447032155.561447032155.56水蒸气548.32685.4548.32685.4H2S0.6430.540.6430.54NH

28、30.9641.370.9641.37HCN9.64610.359.64610.35萘12.86132.1512.86132.15苯914.7824964.3117.49总计15957331421510632895.42.4.3洗油物料衡算1、湿煤气实际流量入塔时:V1=33142273+202739373.239373.23+1200m3h=31533m3h;出塔时:V2=32895.4273+202739373.239373.23+800m3h=32528.6m3h。平均流量:V=V1+V22=31533+32528.62m3h=32030.8m3h。洗苯塔中所用洗油量为G洗油=i洗油V=

29、1.71.05532030.8=57447.24kgh其中,油气比i=1.7Lm3,洗油密度洗油=1.055kgL。2、贫富油实际含苯量煤气实际含苯量塔前1=914.78100031533gm3=29.0102gm3塔后2=64.31100032528.6gm3=1.977gm3用焦油作为洗油时,与洗苯塔塔后煤气含苯量2相平衡的贫油允许含苯量x (单位为%)满足以下公式:0.02242p2Mm=1.25(XMb)pbXMb+(100-X)Mm式中: 2出塔含苯量,1.977gm3 x洗油含苯量,%Mm洗油的平均分子量,160Mb粗苯的分子量,82.2p煤气总压力,mmHg p2出塔煤气的绝对压

30、力,mmHgpcb回收温度下粗苯的饱和蒸汽压,mmHg煤气出口压力为:p2=760+80013.6mmHg=818.8mmHg粗苯饱和蒸汽压:pcb=0.8009pb+0.1340pt+0.0310px+0.0343ps其中,pb=119.35mmHg,pt=36.67mmHg,px=12mmHg,ps=4.2mmHg分别为纯苯,甲苯,二甲苯,溶剂油在20时的饱和蒸汽压代入数值求得pcb=101mmHg于是可求得贫油含苯量x=0.0928%入塔贫油实际含苯量:c1=xn=0.0928%1.15=0.0807%则出塔富油含苯量:c2=c1+苯回收量洗油量+苯回收量=0.0807%+27.0332

31、gm3(1746.36+27.0332)gm3=1.605%其中,洗油量=57447.24100032895.4gm3=1746.36gm3。三、主要设备的工艺计算及设备的选型3.1终冷塔换热面积计算3.1.1温度差终冷塔冷却水和煤气的温度如下图所示 预冷段 终冷段煤气 554020冷却水 423216 13 8 4预冷段温度差:t1=13-8ln138=10.3终冷段温度差:t2=8-4ln84=63.1.2终冷塔基本参数终冷塔基本参数的选取:选453管子,管长2000mm,流通面积0.04m2,管程走冷却水,壳程走煤气,流通面积为1.31m2。3.1.3传热系数3.1.3.1预冷段传热系数

32、K1预冷段循环水平均温度:t平均=42+322=37预冷段传热系数K1计算式为:K1=111+11+22+12式中:1粗气到管壁的给热系数;1 管壁厚度,取1=0.003mm;1钢的导热系数,取1=40;2管壁垢层厚度(米);2管壁到冷却水的给热系数(kcalm2h)。 1主要取决于粗气中水蒸气平均含量x(体积百分数),按下式计算:lg1=1.69+0.0246x根据预冷段进出口粗气中水蒸气体积含量,求得:x=226734724+1700330240.5100%=5.8382%所以,lg1=1.69+0.02465.8382得1=68.17(kcalm2h)管壁垢层热阻取 22=0.001(m

33、2hkcal) 管壁至循环水的给热系数2按下式计算:2=Nud其中,水的导热系数,取=0.538kcal(m2h);d水管内径,d=0.039m。Nu努塞尔准数,Nu=0.012Re0.87-280Pr0.4 计算雷诺准数Re,Re=1000dv,为水的重度,=994kgm3,为水的粘度,=0.7225cP管程内水的流速vv=W1(3600)A=50888(10003600)0.04=0.3534ms带入数据,则雷诺准数Re为:Re=1000dv=10009940.0390.35340.7225=18962普朗特准数Pr的计算:Pr=3.6c=3.60.9970.72250.538=4.82R

34、e=18962(3000,106);Pr=4.82(1.5,500)Nu=0.012Re0.87-280Pr0.4=0.012189620.87-2804.820.4=112.31因此,管壁到循环水的给热系数2=Nud=112.310.5380.039kcalm2h=1549.4kcalm2h将以上各值代入K1计算式,得K1=111+11+22+12=1168.17+0.00340+0.001+11549.4=61.01kcalm2h3.1.3.2终冷段传热系数K1终冷段冷却水平均温度:t平均=16+322=24预冷段传热系数K1计算式为:K2=111+11+22+12式中:1粗气到管壁的给热

35、系数;1 管壁厚度,取1=0.003mm;1钢的导热系数,取1=40;2管壁垢层厚度(米);2管壁到冷却水的给热系数(kcalm2h)。 1主要取决于粗气中水蒸气平均含量x(体积百分数),按下式计算:lg1=1.69+0.0246x根据预冷段进出口粗气中水蒸气体积含量,求得:x=226734724+685.434038.60.5100%=4.27%所以,lg1=1.69+0.02464.27得1=62.38(kcalm2h)管壁垢层热阻取 22=0.001(m2hkcal) 管壁至冷却水的给热系数2按下式计算:2=Nud其中,水的导热系数,取=0.538kcal(m2h);d水管内径,d=0.

36、039m。Nu努塞尔准数,Nu=0.012Re0.87-280Pr0.4 计算雷诺准数Re,Re=1000dv,为水的重度,=994kgm3,为水的粘度,=0.7225cP管程内水的流速vv=W2(3600)A=41461(10003600)0.04=0.2879ms带入数据,则雷诺准数Re为:Re=1000dv=10009940.0390.28790.7225=15447普朗特准数Pr的计算:Pr=3.6c=3.60.9970.72250.538=4.82Re=15447(3000,106);Pr=4.82(1.5,500)Nu=0.012Re0.87-280Pr0.4=0.01215447

37、0.87-2804.820.4=92.94因此,管壁到冷却水的给热系数2=Nud=92.940.5380.039kcalm2h=1282.08kcalm2h将以上各值代入K1计算式,得K2=111+11+22+12=1162.38+0.00340+0.001+11282.08=55.91kcalm2h3.1.4热负荷量预冷段热负荷量:Q1=(1720898-1266011)kcalh=454887kcalh终冷段热负荷量:Q2=(1266011-548253)kcalh=717758kcalh3.1.5传热面积传热面积的计算式为:F=QtK。则预冷段传热面积为F1=Q1t1K1=4548871

38、0.361.01m2=723.88m2终冷段传热面积为F2=Q2t2K2=717704655.91m2=2139.62m23.2洗苯塔工艺计算及设备选型塔径 选用塑料孔板波纹填料,型号是Y250,比表面积为250m2m,空隙率为97%,密度为75计算泛点气速根据贝恩-霍根公式lgWF2ga3gli0.2=0.291-1.75LG14gl15其中WF泛点气速msg重力加速度9.81ms2a填料比表面积m2ma3干填料因子a3=2500.973=274m-1L液体流量L=58542.78kgh在标准状况下,入塔前密度为g入=0.499kgm3;出塔后密度为g出=0.4769kgm3;则平均密度g=

39、0.4879kgm3。标准状态下,粗气重度1=0.4880kgm3。将重度换算成25,平均压力下的重度为:g=0.452732989373.23+8509373.23kgm3=0.4496kgm3故gl=0.44961055=4.26210-4质量流量为:G=Vss=32030.80.4496kgh=14401kgh则lgWF29.812500.9734.26210-416.50.2=0.291-1.7557447.2414401144.26210-415解得:WF=5.30ms对填料塔而言,操作气速为泛点气速的0.50.85,当v=0. 5时,WF=2.65ms塔径D=4Vv=432030.

40、83.142.653600m=2.608m当v=0. 85时,WF=4.505ms塔径D=4Vv=432030.83.144.5053600m=1.586m取D=2.0m。3.2.2传质面积计算洗苯塔传质面积按下式计算:F=GKp式中F吸收面积(m2);G吸收粗苯数量,取G=850.47kgh;K总传质系数kgm2hmmHg;p吸收推动力mmHg。3.2.2.1吸收推动力pp=p1-p2lnp1p2式中:p1塔下部吸收推动力mmHg p2塔上部吸收推动力mmHg1、塔下部吸收推动力p1=pg-pe其中,pg=0.0224a1p1Mcb=0.022429.0102833.5382.2=7.24m

41、mHgpe=0.01c2MmpcdMcd=0.011.6516010182.2=3.155mmHg于是有,p1=pg-pe=7.24-3.155mmHg=4.09mmHg。2、塔上部吸收推动力p2=pg-pe其中,pg=0.0224a2p2Mcb=0.02241.977823.4982.2=0.442mmHgpe=0.01c1MmpcdMcd=0.010.080716010182.2=0.159mmHg于是有,p2=pg-pe=0.442-0.159mmHg=0.283mmHg。所以,吸收推动力p为:p=p1-p2lnp1p2=4.09-0.283ln4.090.283=1.425mmHg3.

42、2.2.2总传质系数KK=KGKLKG+KL式中:KG气膜传质系数kgm2hmmHg;KL液膜传质系数kgm2hmmHg。取K=0.05kgm2hmmHg3.2.2.3传质量G=850.47kgh所以传质面积为F=GKp=850.470.051.425=11936.42m23.2.3填料计算填料体积V=F填料比表面积=11936.42250m3=47.74m3填料高度H=4Vd2=447.7422m=15.21m,圆整后,填料高度为H=16m。填料分三段填装,每段高度5.3m,每两段之间添加一个液体再分布器,两段之间空间为3m。洗苯塔工艺计算3.2.4.1塔高的计算设塔底停留时间5min,则h

43、1=qVLt4d2=54.45605=1.45m设上部空间1.2m,釜液到填料支撑板高度为1.2m,裙式支座高度2.5m。所以洗苯塔塔高为:h=16+1.45+1.2+1.2+2.5+9=31.35m3.2.4.2液体初始分布器根据设计要求,液体初始分布器选用盘式喷淋器,孔径为4mm,分布盘直径为1.6m,筛孔密度n=150个m2,筛孔个数为N=nD24=150224=417个。3.2.4.3附属设备选型1、填料支撑装置:孔管型支撑装置。2、填料压紧装置:压紧网板。3、壁厚的计算:d=pcDi2-pc+c2=1.1200021700.85-1.1+1mm=8.6mm 考虑负偏差,圆整后d=10

44、mm。4、气体和液体进出口装置 气体速度为20ms,液体速度为1ms。(1)气体进出口直径计算d=4Vsu=432030.8360020=752mm圆整后气体进出口直径为800mm。(2)液体进出口直径计算d=4Vsu=454.6036001=139mm圆整后气体进出口直径为150mm。5、封头尺寸选用EHA,DN2000的封头,深度为525mm,内表面积为4.4930m2,容积为1.1257m3。6、人孔选择设置八个人孔,尺寸为DN450,平面密封面。7、泵的选择选用密封性较好,质量可靠的化工泵。8、温度计、压力计接口选用DN50的接管。所有接管选用16MnR材料。四、设备一览表表4-1 设

45、备一览表编号名称规格单重数量1泵IS80-65-16048kg22洗油循环贮槽13洗油水封槽14冷凝液贮槽15接管50328008115051致谢经过近四周周的化工设计课程设计,不仅巩固了课堂所学的知识,而且通过实践活动使理论知识运用到实践中,使我掌握了焦化厂洗苯工段设计的步骤、方法,同时对焦化厂的整个生产工艺流程有了进一步的了解,并且也是对毕业实习的应用。刚开始设计时充满好奇、陌生,不知道从何下手,经过老师的讲解,逐步开始设计,在设计过程中也是问题多多,困难重重,通过和同学讨论,和老师商量,逐步完成设计部分。之前在工程制图中学习过徒手绘图和计算机CAD绘图的基本方法,但是时间过去很久了,而且

46、平时用的很少,所以还是非常生疏。这四周虽然比较辛苦,但是有许多的收获,看到自己设计出来的成果,非常有成就感,前面吃的苦也就不算什么了。非常感谢申曙光老师的耐心指导,感谢学校给我们提供的这个平台,让我有一个自己动手设计的机会。参考文献1 煤气设计手册(中册).中国建筑工业出版社.19852 化工原理.天津科学技术出版社.20063 炼焦化学产品回收设备的计算.中工业出版社.19534 炼焦化学产品回收与加工.化学工业出版社.20055 炼焦化学产品回收与加工.鞍山钢铁学院6 炼焦化产理化常数.冶金工业出版社.19807 工业塔新型规整填料应用手册.天津大学出版社.19938 化工工艺设计手册.化

47、学工业出版社.19949 焦化设计参考资料.冶金工业出版色.1980附图 (1)带控制点工艺流程图(要求手工绘制在2#图纸)(2)主要设备结构图(要求用CAD绘制在2#图纸上)目录课程设计任务书I摘要IVAbstractV1.1设计依据1设计依据1设计项目名称1生产能力11.1.4 生产方法1主要技术经济指标:1设计进度11.2生产方法的确定2终冷塔冷却方法2洗苯塔洗苯方法21.3工段组成及生产制度3二、化工计算32.1生产工艺流程示意图32.2计算依据42.3 终冷塔计算4物料衡算42.3.2 热量衡算72.4洗苯塔计算8原始数据8洗苯塔粗气物料衡算9洗油物料衡算9三、主要设备的工艺计算及设备的选型113.1终冷塔换热面积计算11温度差11终冷塔基本参数11传热系数11热负荷量14传热面积143.2洗苯塔工艺计算及设备选型15塔径15传质面积计算16填料计算17洗苯塔工艺计算17四、设备一览表19致谢20参考文献21附图22

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 七年级数学:平面直角坐标系中不规则图形面积的计算课件

- 地理环境的差异性课件——曲靖市麒麟区第一中学-郭金涛1

- 高考数学文科一轮复习(北京卷B)ppt课件102双曲线及其性质

- 剖宫产瘢痕妊娠课件

- 七年级《走进初中-享受学习》主题班会ppt课件

- 2020高端楼盘营销渠道拓客课件

- 七年级道德与法治下册第四单元走进法治天地第九课法律在我们身边第1框生活需要法律ppt课件2新人教版

- 七年级生物血管和心脏课件

- 高考数学一轮复习讲义-第一章-1.2-命题及其关系、充分条件与必要条件ppt课件

- 2021公司元旦跨年预售活动方案课件

- 高考数学一轮复习-第十八章-第2讲-极坐标与参数方程ppt课件-文

- 高考数学一轮复习-第二章第四节-幂函数与二次函数ppt课件-理-(广东专用)

- 北欧家具设计课件

- 高考数学一轮复习5.35特殊数列求和ppt课件理

- 高考数学浙江专用二轮培优ppt课件专题六第1讲排列组合二项式定理