齿轮加工中齿加工常见缺陷及解决方法

齿轮加工中齿加工常见缺陷及解决方法

《齿轮加工中齿加工常见缺陷及解决方法》由会员分享,可在线阅读,更多相关《齿轮加工中齿加工常见缺陷及解决方法(6页珍藏版)》请在装配图网上搜索。

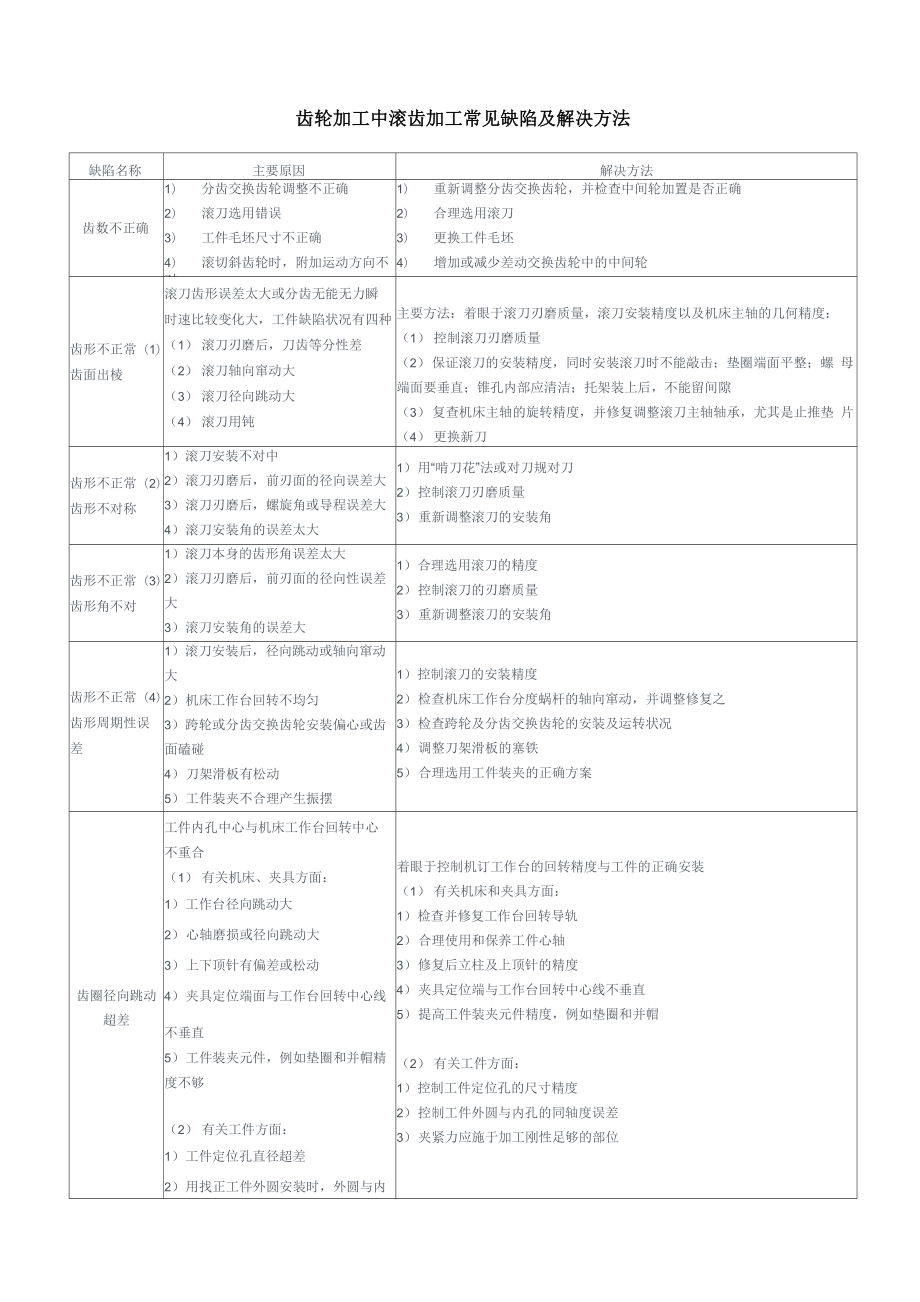

1、齿轮加工中滚齿加工常见缺陷及解决方法缺陷名称主要原因解决方法齿数不正确1)分齿交换齿轮调整不正确2)滚刀选用错误3)工件毛坯尺寸不正确4)滚切斜齿轮时,附加运动方向不对1)重新调整分齿交换齿轮,并检查中间轮加置是否正确2)合理选用滚刀3)更换工件毛坯4)增加或减少差动交换齿轮中的中间轮齿形不正常(1)齿面出棱滚刀齿形误差太大或分齿无能无力瞬时速比较变化大,工件缺陷状况有四种(1)滚刀刃磨后,刀齿等分性差(2)滚刀轴向窜动大(3)滚刀径向跳动大(4)滚刀用钝主要方法:着眼于滚刀刃磨质量,滚刀安装精度以及机床主轴的几何精度:(1)控制滚刀刃磨质量(2)保证滚刀的安装精度,同时安装滚刀时不能敲击;垫

2、圈端面平整;螺 母端面要垂直;锥孔内部应清洁;托架装上后,不能留间隙(3)复查机床主轴的旋转精度,并修复调整滚刀主轴轴承,尤其是止推垫 片(4)更换新刀齿形不正常(2)齿形不对称1)滚刀安装不对中2)滚刀刃磨后,前刃面的径向误差大3)滚刀刃磨后,螺旋角或导程误差大4)滚刀安装角的误差太大1)用“啃刀花”法或对刀规对刀2)控制滚刀刃磨质量3)重新调整滚刀的安装角齿形不正常(3)齿形角不对1)滚刀本身的齿形角误差太大2)滚刀刃磨后,前刃面的径向性误差大3)滚刀安装角的误差大1)合理选用滚刀的精度2)控制滚刀的刃磨质量3)重新调整滚刀的安装角齿形不正常(4)齿形周期性误差1)滚刀安装后,径向跳动或轴

3、向窜动大2)机床工作台回转不均匀3)跨轮或分齿交换齿轮安装偏心或齿面磕碰4)刀架滑板有松动5)工件装夹不合理产生振摆1)控制滚刀的安装精度2)检查机床工作台分度蜗杆的轴向窜动,并调整修复之3)检查跨轮及分齿交换齿轮的安装及运转状况4)调整刀架滑板的塞铁5)合理选用工件装夹的正确方案齿圈径向跳动 超差工件内孔中心与机床工作台回转中心不重合(1)有关机床、夹具方面:1)工作台径向跳动大2)心轴磨损或径向跳动大3)上下顶针有偏差或松动4)夹具定位端面与工作台回转中心线不垂直5)工件装夹元件,例如垫圈和并帽精 度不够(2)有关工件方面:1)工件定位孔直径超差2)用找正工件外圆安装时,外圆与内孔的同轴度

4、超差3)工件夹紧刚性差着眼于控制机订工作台的回转精度与工件的正确安装(1)有关机床和夹具方面:1)检查并修复工作台回转导轨2)合理使用和保养工件心轴3)修复后立柱及上顶针的精度4)夹具定位端与工作台回转中心线不垂直5)提高工件装夹元件精度,例如垫圈和并帽(2)有关工件方面:1)控制工件定位孔的尺寸精度2)控制工件外圆与内孔的同轴度误差3)夹紧力应施于加工刚性足够的部位齿向误差超差滚刀垂直进给方向与齿坯内孔轴线方 向偏斜太大。加工斜齿轮时,还有附加 运动的不正确(1)有关机床和夹具方面:1)立柱三角导轨与工作台轴线不平行2)工作台端面跳动大3)上、下顶尖不同轴4)分度蜗轮副的啮合间隙大5)分度蜗

5、轮副的传动存在有周期性误 差6)垂直进给丝杆螺距误差大7)分齿、差动交换齿轮误差大(2)有关工件方面1)齿坯两端面不平行2)工件定位孔与端面不垂直着眼于控制机床几何精度和工件的正确安装,下列第4)5)6)7)条,主要适用加工斜齿轮时(1)有关机床和夹具方面:1)修复立柱精度,控制机床热变形2)修复工作台的回转精度3)修复后立柱或上、下顶针的精度4)合理调整分度蜗轮副的啮合间隙5)修复分度蜗轮副的零件精度。6)垂直进给丝杠因使用磨损而精度达不到时,应及时更换7)应控制差动交换齿轮的计算误差(2)有关工件方面1)控制齿坯两端面的平行度误差2)控制齿坯定位孔与端面的垂直度齿距累积误关差超差滚齿机工作

6、台每一转中回转不均匀的最大误差太大:1)分度蜗轮副传动精度误差2)工作台的径向跳动与端面跳动大3)分齿交换轮啮合太松或存在磕碰现象着眼于分齿运动链的精度,尤其是分度蜗轮副与滚刀两方面:1)修复分度蜗轮副传动精度2)修复工作台的回转精度3)检查分齿交换齿轮的啮合松紧和运转状况齿面缺陷(1)撕裂1)齿坯材质不均匀2)齿坯热处理方法不当3)切削用量选用不合理而产生积屑瘤4)切削液效能不高5)滚刀用钝,不锋利1)控制齿坯材料质量2)正确选用热处理方法,尤其是调质处理后的硬度,建议采用正火处理3)正确选用切削用量,避免产生积屑瘤4)正确选用切削液,尤其要注意它的润滑性能5)更换新刀齿面缺陷(2) 啃齿由

7、于滚刀与齿坯的相互位置发生突然 变化所造成:1)立柱三角导轨太松,造成滚刀进给 突然变化立柱三角导轨太紧,造成爬行 现象2)刀架斜齿轮啮合间隙大3)油压不稳定寻找和消除一些突然因素:1)调整立柱三角导轨:要求紧松适当2)刀架若因使用时间久而磨损,应更换3)合理保养机床,尤其是清洁,使油路保持畅通:油压保持稳定齿面缺陷(3) 振纹由于振动造成:1)机床内部某传动环节的间隙大2)工件与滚刀的装夹刚性不够3)切削用量选用太大4)后托架安装后,间隙大寻找与消除振动源:1)对于使用时间久而磨损严重的机床及时大修2)提高滚刀的装夹刚性,例如缩小支承间距离;带柄滚刀应尽量选用大轴 径等。提高工件的装夹刚性:

8、例如,尽量加大支承端面,支承端面(包括工 件)只准内凹;缩短上下顶针间距离3)正确选用切削用量4)正确安装后托架齿面缺陷(4)鱼鳞齿坯热处理不当,其中在加工调质处理 后的钢件时比较多见1)酌情控制调质处理的硬度2)建议采用正火处理作为齿坯的预先热处理齿轮加工中齿轮孔径和心轴直径公差公称尺寸(mm)齿坯孔径公差(um)心轴直径公差(um)配合后径向跳动最大值(um)H 6H7H8h 5H 6/ h 5H7/h 5H8/h 56100+90+050+220-615212810180+110+180+270-819263518300+130+210+330-922304230500+160+250+

9、390-1127365050800+190+300+460-13324359801200+220+350+540-15375069齿轮传动链工作的必要条件大传动比的齿轮传动机构,常常是由许多单级齿轮传动组成的。这些齿轮与其支撑部分的总和,就是齿轮传动链。整个齿轮传动链是相互联系的有机整体。其各组成部分,对于传动工作都有着密切的影响,因此,必须将传动链作为一个整体来统一考虑。除了首先确定齿轮本身的结构及合理的精度外,还应保证如下条件:1. 严格保持齿轮回转轴线之间的相互位置关系;2. 避免装配时,由于齿轮与轴、轴与轴承等处的误差,所造成的安装偏心和端面偏摆等;3. 保证传动链有足够的刚度;4.

10、必要时采用特殊的消除空程的装置。蜗轮加工由于多头蜗轮滚刀制造困难,且不易制造准确,可以采用单头蜗轮滚刀加工与多头蜗杆啮合的蜗轮。用 这种方法切出的齿形与工作蜗杆啮合时,只有在中间部分可以互相接触。但是它不影响正确的啮合传动。只对 使用寿命和承受载荷有一定的影响。但由于小模数蜗轮一般是作传动用,其受力较小,故用此法加工是可行的。 用此法加工,必须使单头蜗轮滚刀与多头蜗杆满足下列条件:1. 两者的法向模数应相等;2. 两者的法向压力角应相等;3. 单头蜗轮滚刀的分度圆直径比多头蜗杆的分度圆直径大0.5-1毫米。滚刀的其他部分完全和普通单头蜗轮滚刀相同。上面的条件是保证多头蜗轮副啮合传动时其基节相等

11、, 否则将会引起“干涉”,破坏正确的啮合传动。设计小模数齿轮滚齿夹具的一般原则滚齿夹具设计原则:1. 定位基准要精度可靠,且心轴与工件配合间隙要适宜。否则将使齿坯安装时产生几何偏心,而引 起被加工齿轮的周节累积误差和齿形误差;2. 若夹具心轴以机床主轴锥孔为安装基准时,心轴定位颈与锥度有同心度要求(一般小于0.005毫 米),且锥度必须与机床锥孔配磨;3. 过渡法兰盘的各工作平面、夹紧用的垫圈及压板的两端面要平行,且直径应小于齿轮根圆直径。4. 要有足够的刚性和夹紧力;5. 结构简单,便于制造;6. 保证有一定的使用寿命,即基准面要耐磨;7. 为适应小模数齿轮品种多,数量少的特点,要具有一定的

12、通用性。小模数齿轮(英文:pitchgear)滚齿夹具当机床的精度和滚刀的精度符合要求时,夹具制造及安装精度是影响齿轮加工精度的主要因素。夹具结 构的合理性,还关系到生产效率的高低,结构设计合理的夹具还能消除机床几何偏差,提高工件的安装精度。 因此,要提高齿轮的精度,除了要有精度高的设备、刀具、齿坯外,还必须有结构良好和精度高的夹具。蜗轮滚刀蜗轮滚刀的实质,就是一个与被加工蜗轮相啮合的蜗杆,只是其外径比工作蜗杆大些,以使被加工蜗轮 与工作蜗杆啮合时有一定的径向间隙。蜗轮滚刀与齿轮滚刀在外观上很相似,齿轮滚刀的设计计算同样适用于蜗轮滚刀。但是蜗轮滚刀也有其 特殊性,即蜗轮滚刀的主要尺寸必须与工作

13、蜗杆相同。加工蜗轮时,蜗轮滚刀的轴线应与被加工蜗轮的轴线相 垂直,并在蜗轮的中心剖面上,即蜗轮滚刀与被加工蜗轮的关系应与工作蜗杆和蜗轮的啮合状态一样。全切式与非全切式滚刀比较通常用的滚刀是非全切式。非全切式滚刀只有顶刃和侧刃参加切削,而刀齿槽底不参与工作。全切式滚 刀除刀齿的齿顶和齿侧参加切削外,其齿槽底也同时参加切削。在小模数齿轮(pitchgear)加工中也常采用全切式滚刀,这时虽然滚刀的切削量增加,但由于轮齿较小, 切削力不会增加很多,也不会产生振动。这种方法可使齿顶和齿圈同时展成,保持顶圆与基圆同心,这样齿轮 啮合时有较均匀的径向间隙。采用全切式滚刀加工齿轮的方法,可降低齿坯外圆精度,

14、而且在齿轮外径上不会 出现毛刺,同时可以通过测量齿顶圆直径来保证齿厚。单头与多头滚刀的比较小模数齿轮(pitchgear)滚刀多做成单头的。一般当滚刀的头数增加时,其生产率也随着提高,但被加 工齿轮的质量就会降低。当滚刀的直径一定时,头数增加会使螺旋升角增大,因而引起滚刀造型误差加大。由 于每头螺纹只能加工一定槽数的齿槽,因此当滚刀头数增加时,则加工每一齿槽的滚刀螺纹圈数减少,即参加 切削的齿数减少,使被加工齿轮的齿面光洁度下降。由于齿轮的每一齿形是由滚刀上同样的若干齿切出的,因 此对单头滚刀来说,齿距即使有误差,并不影响被加工齿轮的齿距。而多头滚刀则存在着分度误差,造成滚刀 本身的齿距有误差

15、,加工齿轮时,这些误差将反映到工件上,引起被加工齿轮的齿距误差。而且单头滚刀制造 方便,而多头滚刀制造麻烦。但是,应该指出的是,多头滚刀的加工生产率很高,故若能提高多头滚刀的制造精度,采用多头滚刀加 工齿轮将会得到广泛应用。对滚齿机的基本要求对滚齿机的基本要求1. 必要的几何精度机床在静态时,各部件之间的相互位置要求准确,以保证滚刀与齿坯相对运动 的精确性;2. 足够的刚度要求机床受载后变形小,保持加工前后各部件相对几何位置稳定;3. 精确的传动精度 特别是分度蜗轮副的精度要高,以保证滚刀与齿坯传动比恒定。小模数齿轮(pitchgear )滚刀简介小模数齿轮(pitchgear)滚刀结构特点目

16、前所用的齿轮滚刀都是阿基米德滚刀,其基本蜗杆是阿基米德蜗杆。这种滚刀近似于渐开线滚刀,由此所产 生的近似造型理论误差值很小,可以忽略不计。由于阿基米德滚刀比渐开线滚刀制造简单,股被广泛采用。目前常用的小模数齿轮(pitchgear)滚刀的材料有高速钢和硬质合金两种。高速钢滚刀广泛应用于加工一般钢 材和有色金属的齿轮。由于齿轮日趋采用高强度、高硬度和不锈钢等材料制造,则高速钢滚刀便不能适应加工 的需要,所以硬质合金滚刀逐渐被广泛应用。使用硬质合金滚刀可以提高滚齿切屑用量,延长刀具寿命、提高 齿面光洁度和保证零件尺寸精度的稳定性。小模数齿轮(pitchgear)滚刀与中、大模数齿轮滚刀在结构上主要

17、区别是容屑槽是直槽。一般齿轮滚刀的容屑槽应该是螺旋形的,并垂直于滚刀的螺旋线。这样才能使刀齿的两侧获得相等的前角和齿 形角,使两侧切削刃在切削时的切削条件一致,以及使工件加工出来的齿形对称。但是,螺旋槽刃磨比较麻烦, 而且容易产生误差使刀齿切削刃脱离基本蜗杆螺旋面,影响被加工齿轮的精度。由于小模数齿轮(pitchgear) 滚刀的螺旋升角很小,所所以将容屑小模数齿轮(英文:pitchgear)的加工方法(2011-02-20 13:25)转载小模数齿轮(英文:Pitchgear )的加工方法,按其轮齿在加工中有无切屑可区分为两大类,即有切屑加工和无切 屑加工。属于有切屑加工的方法有:铣齿、滚齿

18、、插齿、刨齿、剃齿、拉齿、冲齿以及研齿、抛光、布齿等。属于无切屑加工的方法有:冷轧齿轮、热轧齿轮、压铸齿轮、注塑齿轮(塑料、尼龙齿轮)等。无切屑加工方 法,具有生产率高,材料消耗少,成本低的优点。铣齿法:铣齿加工是用具有渐开线齿线的“魔术铣刀”逐齿铣出齿轮轮齿的形状来。这种方法生产率和精度都 较低,仅适用于直齿圆柱齿轮、窄斜齿轮和直齿圆锥齿轮的加工。坯基准孔与液齿心轴间配合间隙而产生几何偏心e,壤齿后会产生齿匿径向跳动F,: 2e=2,有一部分工件会 超出规定值。第二种方法是采用无间隙定心滚齿心轴,虽能稳定保证F,值,但期造困难为此,我幻采用第三 种方法。即在设计时滚齿心轴栗用丁相应的齿坯基准

19、孔的检验塞规的通靖尺寸和精度来确定心轴的定心直径, 而减少丁配台间辣(即几何偏心),有赦地保证了加工的齿轮齿两径向跳动F也就保证了质量。如图所示。现举 例说明如下tr齿坯基准孔为20H7(即牵20+姑。mm),试设计其滚齿心轴尺寸,心轴设计R寸原设计方案(第 一种方怯)1现吐计方案(第三种方法)d420IxB(8。lIram)iJ46e+mm误差分析如下原方案滚齿后F, 值tF. =2e: 2x0034=0. 068cam现方案蒗齿后F,值;选用滚齿心轴尺寸等于齿坯基准孔检验塞规的通 端尺寸 20. 0046-嘲皿 m 计算偏心距Jl. = D。xd。1 = 2002120. 0046 = 0

20、0164ram。l。=D。I 一 d. = 2020. 007= 0. 007ram(ep 过盈 tO. 007m这里槐最小间隙为 0) = . 0=0. 0104mmz-2新 型大扭矩冲击式电动扳手舸放军88352部趴53分趴(100072)唇宝华我们半掼理装配中,研翩了 P3B 一 42 新型大扭矩冲击式电动扳手(见图),效果很好,它是目前国内冲击式电动扳手规格最大的一种。它是拆装高强 度、太扭矩螺纹连接体的理想工具。扳手吼薪型节能感应式电动机为础力,其主要特点为:电机外特性好,转 速变忱小、起动扭矩大;结构紧凄,使用可靠性高,操作方便工作教率商,节能1触果好;维护薄单.捷甩费 低。而且为

21、保证工作中身的安全,还配装了自保式高灵敏菠的触电保护嚣。-太扭矩扳手适用于内燃机车,冶金, 采矿、石油化工、国防施工、坦克装甲车辆,大型货车、拖拉机、铁路等行业螺敷连接件妁拆技,比手工操作 提高工效2030倍。通过控制工作时问,还可以实现1O002OO0N-m螺纹连接件的定扭矩装配,量。主 要技术性能;拆装螺纹规格额定输出力矩电动机重量并保证装配质M27M4220000Nm0. 75KW18g我 们在实际应用中,取得了满意效皋。大扭矩冲击式扳子计算滚齿后,值F,=2eI: 2x0. 0164=0. 062B(ram) 由此可见,采用齿坯基准孔检验塞规通墙尺寸来设计浓齿心轴,可有救地减小配合间隙,也有效地减小几何偏 心,比原方案的F,值提高了衍度0. 0352m血当采用塞规通端尺寸设计心轴时,其最小配台问腺是负值,说 明有一部分齿坯基准孔与心轴配合时有过盈置,其实这并不会影响齿坯的安装,这是因为齿坯加工过程中,其 基准孔的尺寸分布籽台正态分布规锋。只有一少部分齿轮曲基准孔R寸小于塞规柏基本尺寸采用塞规通端尺寸 来设计馥齿心轴,可有教撵高滚齿心鞋寿命,它适用于j; I孔定位的其它场合的心轴设计。-25

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。