精馏塔物料计算

精馏塔物料计算

《精馏塔物料计算》由会员分享,可在线阅读,更多相关《精馏塔物料计算(20页珍藏版)》请在装配图网上搜索。

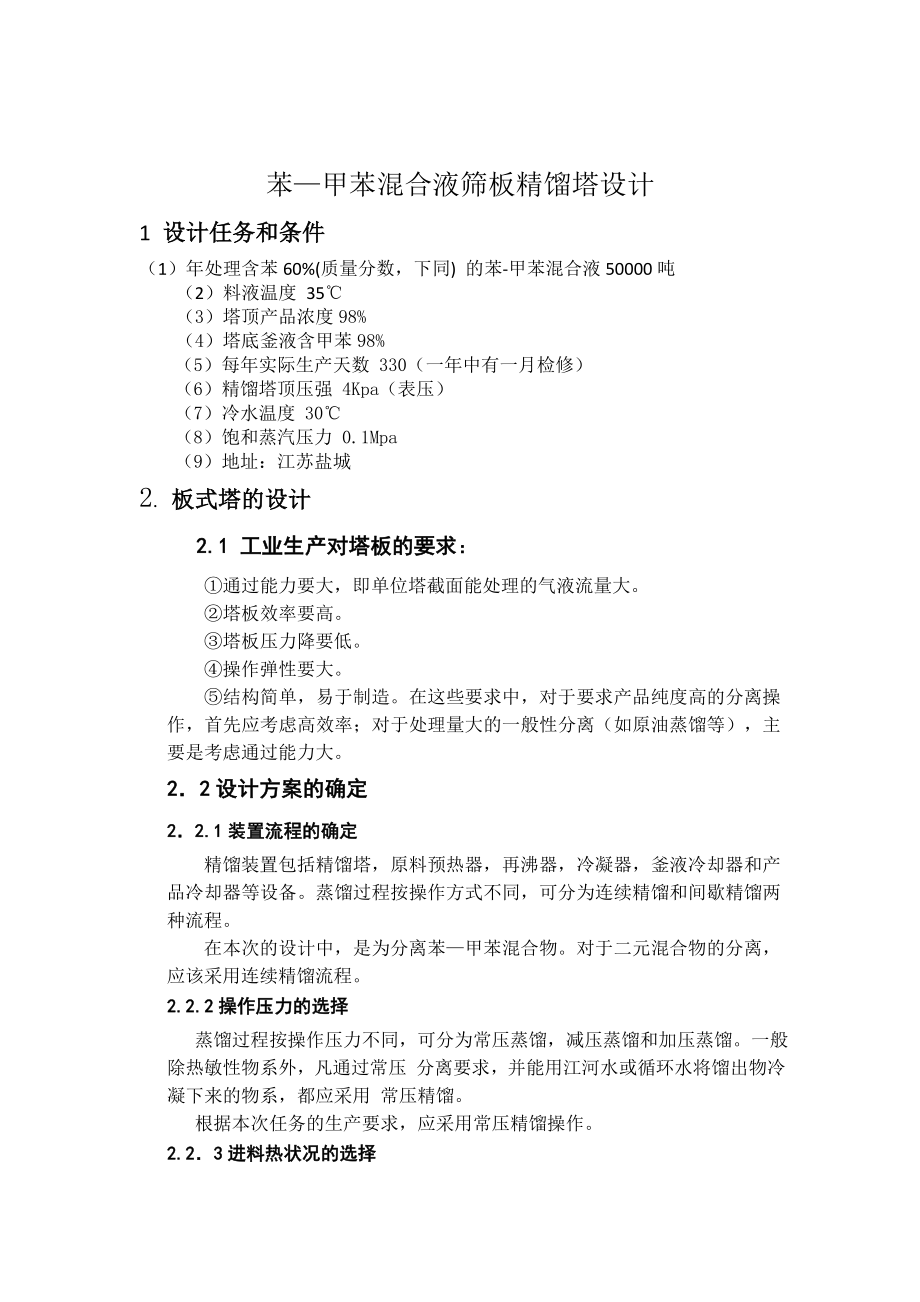

1、 苯甲苯混合液筛板精馏塔设计1 设计任务和条件(1)年处理含苯60%(质量分数,下同) 的苯-甲苯混合液50000吨 (2)料液温度 35 (3)塔顶产品浓度98% (4)塔底釜液含甲苯98%(5)每年实际生产天数 330(一年中有一月检修)(6)精馏塔顶压强 4Kpa(表压)(7)冷水温度 30(8)饱和蒸汽压力 0.1Mpa(9)地址:江苏盐城2. 板式塔的设计 2.1 工业生产对塔板的要求: 通过能力要大,即单位塔截面能处理的气液流量大。 塔板效率要高。 塔板压力降要低。 操作弹性要大。 结构简单,易于制造。在这些要求中,对于要求产品纯度高的分离操作,首先应考虑高效率;对于处理量大的一般

2、性分离(如原油蒸馏等),主要是考虑通过能力大。22设计方案的确定22.1装置流程的确定精馏装置包括精馏塔,原料预热器,再沸器,冷凝器,釜液冷却器和产品冷却器等设备。蒸馏过程按操作方式不同,可分为连续精馏和间歇精馏两种流程。在本次的设计中,是为分离苯甲苯混合物。对于二元混合物的分离,应该采用连续精馏流程。2.2.2操作压力的选择 蒸馏过程按操作压力不同,可分为常压蒸馏,减压蒸馏和加压蒸馏。一般除热敏性物系外,凡通过常压 分离要求,并能用江河水或循环水将馏出物冷凝下来的物系,都应采用 常压精馏。 根据本次任务的生产要求,应采用常压精馏操作。2.23进料热状况的选择蒸馏操作有五种进料热状况,它的不同

3、将影响塔内各层塔板的汽、液相负荷。工业上多采用接近泡点的液体进料和饱和液体进料,通常用釜残液预热原料。所以这次采用的是泡点进料。2.2.4加热方式的选择 由于采用泡点进料,将原料液加热至泡点后送入精馏塔内。塔顶上升蒸汽采用全凝气冷凝,冷凝液在泡点下一部分回流至塔内,其余部分经产品冷却后送至储罐。2.2.5回流比的选择 回流比是精馏操作的重要工艺条件,其选择的原则是使设备费用和操作费用之和最低。 苯甲苯混合液是属易分离物系,最小回流比较小,故操作回流比取最小回流比的2.0倍。塔釜采用间接蒸汽加热,塔顶产品经冷却后送至储罐。3工艺流程图板式塔主要由筒体、封头、塔内构件(包括塔板、降液管和受液盘)、

4、人孔、进出口管和群座等组成。按照塔内气、液流动的方式,可将塔板分为错流与逆流塔板两类。工业应用以错流式塔板为主,常用的由泡罩塔、筛板塔、浮阀塔等。此次设计按照要求选用筛板塔来分离苯-甲苯系。4.1 精馏塔的物料衡算 1.原料液及塔顶,塔底产品的摩尔分数苯的摩尔质量=78.11 kg/kmol 甲苯的摩尔质量=93.13 kg/kmol =(0.6/78.11)/(0.6/8.11+0.4/93.13)=0.64 =(0.98/78.11)/(0.98/78.11+0.02/93.13)=0.983 Xw=(0.02/78.11)/(0.02/78.11+0.98/93.13)=0.0242.

5、原料液及塔顶,塔底产品的平均摩尔分数 MF=0.64*78.11+0.36*93.13=83.5 MD=0.983*78.11+0.017*93.13=78.37 Mw=0.024*78.11+0.976*93.13=92.773.物料衡算原料处理量 qn,f=(50000103)/(2430083.5)=83.17(kmol/h)总物料衡算 83.17=qn,D+qn,W苯物料衡算 83.170.64=0.983qn,D+0.024qn,W联立解得 qn,D=30.75 qn,W=52.425塔板数的确定苯-甲苯属理想物系,可采用图解法求理论板层数。 由手册查得苯-甲苯物系的气液平衡数据,绘

6、出x-y图,见图1。 求最小回流比及操作回流比采用作图法求最小回流比。在图1中对角线上,自点e(0.64,0.64)作垂线ef即为进料线(q线),该线与平衡线的交点坐标为 = 0.813 = 0.64故最小回流比为 R=0.983取操作回流比为 R=2=21.050.983=1.97求精馏塔的气、液相负荷L=RD=1.9730.75=60.58mol/hV=(R+1)D=2.9730.75=91.33 mol/hL,=L+F=60.58+83.17=143.75 mol/hV,=V=91.33 mol/h求操作线方程精馏段操作线方程y=0.663x+0.331提留段操作线方程Y=1.754x-

7、0.013775 图1(1) 图解法求理论塔板数 采用图解法求理论塔板数,如附图1所示。求解结果为:总的理论板层数 N=13 其中 NT,精=5 NT,提=7(不包括再沸器) 进料板位置 N = 6(2) 实际板层数的求解(3) 精馏段实际板层数 N精=5/0.52=9.6210 N提=7/0.52=13.4614 总实际塔板层数 N=N精+ N提=246 精馏塔的工艺条件及有关物性数据的计算 (1)操作压力 PD=P当地+P表=101.3+4=105.3Kpa 每层塔板压强 P=0.7Kpa 进料板压强 PF=105.3+0.710=112.3Kpa 精馏段平均压强 Pm=(105.3+11

8、2.3)/2=108.8Kpa(2)操作温度 依据操作压力,由泡点方程通过试差法计算出泡点温度,其中苯、甲苯的饱和蒸气压由 安托尼方程计算,计算结果如下:安托尼方程 P=A-B/(C+t) 其中 A=6.03055 B=1211.033 C=220.790 求的塔顶温度 td=81.4进料板温度 t=91.7精馏段平均温度 t=(81.4+91.7)=86.55 (4) 平衡摩尔质量的计算塔顶平均摩尔质量计算:由x= y=0.983,查平衡曲线(见附图1),得 x =0.915 M=0.98378.11+0.01792.13=78.37 M=0.91578.11+0.08592.13=79.3

9、9进料板平均摩尔质量计算由图解理论板(见图1),得y=0.778查平衡曲线 (见图1),得x=0.581 M=0.77878.11+0.22293.13=81.44 kg/kmolM=0.58178.11+0.41993.13=84.4 kg/kmol(5) 平均密度的计算 气相平均密度计算 由理想气体状态方程计算,即 =(108.881.44)/(8.314(86.55+273.15))=2.96 kg/m 液相平均密度计算 液相平均密度依下式计算,即2塔顶液相平均密度的计算 由t81.4,查手册得 = 813kg/m = 808.2kg/m = 1/(0.983/813+0.017/808

10、.2)=812.92 kg/m进料板液相平均密度的计算 由tF91.7,查手册得 = 733.9kg/m = 734.1 kg/m进料板液相的质量分率a=(0.58178.11)/(0.58178.11+0.41993.13)=0.538LFM=1/(0.538/733.9+0.462/734.1)=734 kg/m精馏段液相平均密度为 =(812.92+734)/2=773.46 kg/m(6) 液体平均表面张力计算 液相平均表面张力依下式计算,即塔顶液相平均表面张力的计算 由tD81.4,查手册得 =21.33mN/m = 21.75mN/m=0.98321.33+0.01721.75=2

11、1.34 mN/m进料板液相平均表面张力的计算 由tF91.7,查手册得=19.85mN/m =20.65mN/mLFM=0.58119.85+0.41920.65=20.19 mN/m精馏段液相平均表面张力为 =(21.34+20.19)/2=20.77 mN/m(7) 液体平均粘度计算液相平均粘度依下式计算,即塔顶液相平均粘度的计算由tD81.4,查手册得 =0.297mPas =0.310mPas= 0.9830.297+0.0170.310= 0.297mPas进料板液相平均粘度的计算由tF91.7,查手册得 = 0.277mPas = 0.284mPas= 0.5810.277+0.

12、4190.284= 0.280mPas精馏段液相平均粘度为 =(0.297+0.280)/2=0.289 mPas7精馏塔的塔体工艺尺寸计算(1)塔径计算精馏段的气、液相体积流率为 V = =(91.3381.44)/(36002.96)=0.698m3/sL = =(60.5884.4)/(3600773.46)=1.8410-3 m3/s 由 u = C 式中C由式5-5计算,其中的由图5-1查取,图的横坐标为(=(1.8310-3/0.698)(773.46/2.96)1/2=0.0424取板间距H=0.40m,板上液层高度h= 0.06m,则H- h= 0.40-0.06 = 0.34

13、m查图5-1得,C =0.075C = C( =0.075(20.77/20)0.2=0.0756u = C=0.0756(773.46-2.96)/2.96)1/2=1.22 m/s取安全系数为0.7,则空塔系数为u = 0.7 u=0.71.22=0.854 m/sD = =(40.6983.140.854)1/2=1.02m按标准塔径圆整后为D1.0m塔截面积为 A = D= 1.02=0.785 m实际空塔系数为u =0.698/0.785=0.889m/s(2)精馏塔有效高度的计算精馏段有效高度为 Z精 = (N精 -1)HT=(10-1)0.4=3.6提馏段有效高度为 Z提 = (

14、N提 -1)HT=(14-1)0.4=5.2m在进料板上处及提留段各开一个人孔,其高度均为0.8m故精馏段的有效高度为 Z= Z精+ Z提+0.82=3.6+5.2+0.82=10.4m8板主要工艺尺寸的计算(1) 溢流装置计算因塔径D1m,可选用单溢流弓形降液管,采用凹形受液盘。各项计算如下: 堰长lW取 lW= 0.66D = 0.661=0.66m溢流堰高度hw由 选用平直堰,堰上液层高度h由下式计算,即h =E(近似取E1,则 h=2.84/10001(0.001843600/0.66)2/3=0.0132m取板上清液层高度=0.05m故 =0.05-0.0132=0.0368m弓形降

15、液管宽度和截面积由 查图5-7,得 Af=0.0722AT=0.07220.785=0.0567 mWd=0.124D=0.1241=0.124m依式5-9验算液体在降液管中停留时间,即 = =(36000.05670.4)/(0.001843600)=12.326s 5s故降液管设计合理。降液管底隙高度 取 =0.16m/s=(0.001843600)/(36000.660.16)=0.0174m 0.006m 故降液管底隙高度设计合理(2) 塔板布置因D800mm,故塔板采用分块式。查表5-3得,塔极分为5块。 边缘区宽度确定取 W = W= 0.065m , W = 0.035m开孔区面

16、积计算 开孔区面积Aa按下式计算,即其中 x = - (W+ W) =1/2-(0.065+0.124)=0.311mr =- W=1/2-0.035=0.465m=20.311(0.4652-0.3112)1/2+/1800.4652sin-1(0.311/0.465)=0.531 m筛孔计算及其排列本设计所处理的物系无腐蚀性,可选用 3 mm碳钢板,取筛孔直径 5 mm。 筛孔按正三角形排列,取孔中心距t为 t33 515mm筛孔数目n为n =1.1550.531/0.0152=2726个开孔率为 = 0.907()= 0.907()=10.1%气体通过筛孔的气速为 u = =0.698/

17、(0.1010.531)=13.01 m/s9筛板的流体力学验算塔板压降 板阻力hc计算干板阻力hc由下式计算,即由 531.67,查图得,0.772故 h = 0.051(13.010.772)2(2.96/773.46)=0.0554 m液柱气体通过液层的阻力计算 气体通过液层的阻力h1由下式计算,即本设计分离苯与甲苯的混合液,即液相为碳氢化合物,可取冲气数=0.5则 =0.50.05=0.025m液柱液体表面张力的阻力计算液体表面张力所产生的阻力由下式计算,即h= = =0.0022m液柱气体通过每层塔板的液柱高度hp可按下式计算,即 h=0.0554+0.025+0.0022=0.08

18、26 m液柱气体通过每层塔板的压降为P= hg=0.0826773.469.81=626.740.7kPa(设计允许值)(4)液面落差 对于筛板塔,液面落差很小,且本例的塔径和液流量均不大,故可忽略液面落差的影响。 (5)液沫夹带 液沫夹带量由下式计算,即 u= =0.698/(0.785-0.0567)=0.958h =2.5h = 2.50.05=0.125 =5.7610-6/(20.7410-3)(0.958/(0.4-0.125)3.2=0.0151 kg液/kg气5.6 m/s稳定系数为 K=13.01/506=2.2321.5故在本设计中无明显漏液(7) 液泛为防止塔内发生液泛,

19、降液管内液层高应服从下式的关系,即 苯一甲苯物系属一般物系,取0.5,则=0.5(0.4+0.0368)=0.2184 m而 板上不设进口堰,可由下式计算,即h=0.513=0.153(0.16)=0.00392m液柱H=0.0826+0.05+0.00392=0.13592m液柱故在本设计中不会发生液泛现象 9塔板负荷性能图 (1) 漏液线由 h =E(得 =4.40.772(0.1010.531) (0.0056+0.13(0.0368+2.84/1000(3600Ls/0.66)2/3)-0.0022)(812.92/2.96)1/2整理得在操作范围内,任取几个Ls值,依上式计算出Vs值

20、,计算结果列于表1表1L,m/s0.00060.00150.00300.0045V m/s,1.0441.0691.1011.127由上表数据即可作出漏液线l(2) 液沫夹带线以0.1kg液/kg气为限,求 Vs-Ls关系如下由 u= = =0.424Vh =0.042h= = 0.594 L故 h= 0.105 +1.485 L H- h=0.295-1.485 L e=0.1整理得 在操作范围内,任取几个Ls值,依上式计算出Vs值,计算结果列于表2表2L,m/s0.00060.00150.00300.0045V m/s,4.2374.1043.9343.791由上表数据即可作出液沫夹带线2

21、(3)液相负荷下限线 对于平直堰,取堰上液层高度=0.006m作为最小液体负荷标准。由下式得 h= =0.006取E=1,则L= () = 0.00102据此可作出与气体流量无关的垂直液相负荷下限线3。 (4)液相负荷上限线 以4s作为液体在降液管中停留时间的下限 =4故 L=0.0184 m/s据此可作出与气体流量元关的垂直液相负荷上限线4。(5)液泛线令 由 ;联立得 忽略,将与LS,与LS,与VS的关系式代人上式,并整理得 式中 = b= H+( -1)h c=0.153/(lh) d=2.84(1+)将有关数据代入,得 =0.00853 b=0.5=0.154 c= 135.86 d=

22、2.84=0.945故 0.00853 =0.154-135.86 -0.945 或 =18.05-15927.3-110.79在操作范围内,任取几个Ls值,依上式计算出Vs值,计算结果列于表3 表3L,m/s0.00060.00150.00300.0045V m/s,4.1544.0703.9503.835由上表数据即可作出液泛线 根据以上各线方程,可作出筛板塔的负荷性能图,如图所示在负荷性能图上,作出操作点A,连接OA,即作出操作线。由图可看出,该筛板的操作上限为液泛控制,下限为漏液控制。由图2查得 故操作弹性为 所设计筛板的主要结果汇总于表4序号项目数值序号项目数值1平均温度tm,86.

23、5517边缘区宽度,m0.0352平均压力pm,kPa108.818开孔区面积,m20.5313气相流量VS,(m3/s)0.69819筛孔直径,m0.0054液相流量LS,(m3/s)1.8410-320筛孔数目 27265塔的有效高度Z,m10.421孔中心距,m0.0156实际塔板数 2422开孔率,%10.17塔径,m123空塔气速, m/s0.6988板间距 0.424筛孔气速, m/s13.019溢流型式 单溢流 25稳定系数 1.85710降液管型式 弓型 26单板压降,kPa0.6267411堰长,m0.6627负荷上限 液泛控制 12堰高,m0.036828负荷下限 漏夜控制

24、 13板上液层高度,m0.0529液沫夹带,kg液/kg气 0.01514堰上液层高度,m0.013230气相负荷上限, m3/s3.33415降液管底隙高度,m0.017431气相负荷下限, /s1.10516安定区宽度,m0.0632操作弹性 3.01710辅助设备的草图及选型回流冷凝器按冷凝器与塔的位置,可分为:整体式、自流式和强制循环式。(1)整体式如图3(a)和(b)所示。将冷凝器与精馏塔作成一体。这种布局的优点是上升蒸汽压降较小,蒸汽分布均匀,缺点是塔顶结构复杂,不便维修,当需用阀门、流量计来调节时,需较大位差,须增大塔顶板与冷凝器间距离,导致塔体过高。该型式常用于减压精馏或传热面

25、较小场合。(1) 图3 冷凝器的型式(2)自流式如图3(c)所示。将冷凝器装在塔顶附近的台架上,靠改变台架的高度来获得回流和采出所需的位差。(3)强制循环式如图3(d)、(e)所示。当冷凝器换热面过大时,装在塔顶附近对造价和维修都是不利的,故将冷凝器装在离塔顶较远的低处,用泵向塔提供回流液。需指出的是,在一般情况下,冷凝器采用卧式,因为卧式的冷凝液膜较薄,故对流传热系数较大,且卧式便于安装和维修。再沸器精馏塔底的再沸器可分为:釜式再沸器、热虹吸式再沸器及强制循环再沸器。(1)釜式式再沸器如图4(a)和(b)所示。(a)是卧式再沸器,壳方为釜液沸腾,管内可以加热蒸汽。塔底液体进入底液池中,再进入

26、再沸器的管际空间被加热而部分汽化。蒸汽引到塔底最下一块塔板的下面,部分液体则通过再沸器内的垂直挡板,作为塔底产物被引出。液体的采出口与垂直塔板之间的空间至少停留810分钟,以分离液体中的气泡。为减少雾沫夹带,再沸器上方应有一分离空间,对于小设备,管束上方至少有300mm高的分离空间,对于大设备,取再沸器壳径为管束直径的1.31.6倍。(b)是夹套式再沸器,液面上方必须留有蒸发空间,一般液面维持在容积的70%左右。夹套式再沸器,常用于传热面较小或间歇精馏中。(2)热虹吸式再沸器如图4(c)、(d)、(e)所示。它是依靠釜内部分汽化所产生的汽、液混合物其密度小于塔底液体密度,由密度差产生静压差使液体自动从塔底流入再沸器,因此该种再沸器又称自然循环再沸器。这种型式再沸器汽化率不大于40%,否则传热不良。(3)强制循环再沸器如图4中(f)所示。对于高粘度液体和热敏性气体,宜用泵强制循环式再沸器,因流速大、停留时间短,便于控制和调节液体循环量。原料预热器和产品冷却器的型式不象塔顶冷凝器和塔底再沸器的制约条件那样多,可按传热原理计算。 (2) 图4 再沸器的型式

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。