滑油管的加工工艺及铣键槽、钻8

滑油管的加工工艺及铣键槽、钻8

《滑油管的加工工艺及铣键槽、钻8》由会员分享,可在线阅读,更多相关《滑油管的加工工艺及铣键槽、钻8(39页珍藏版)》请在装配图网上搜索。

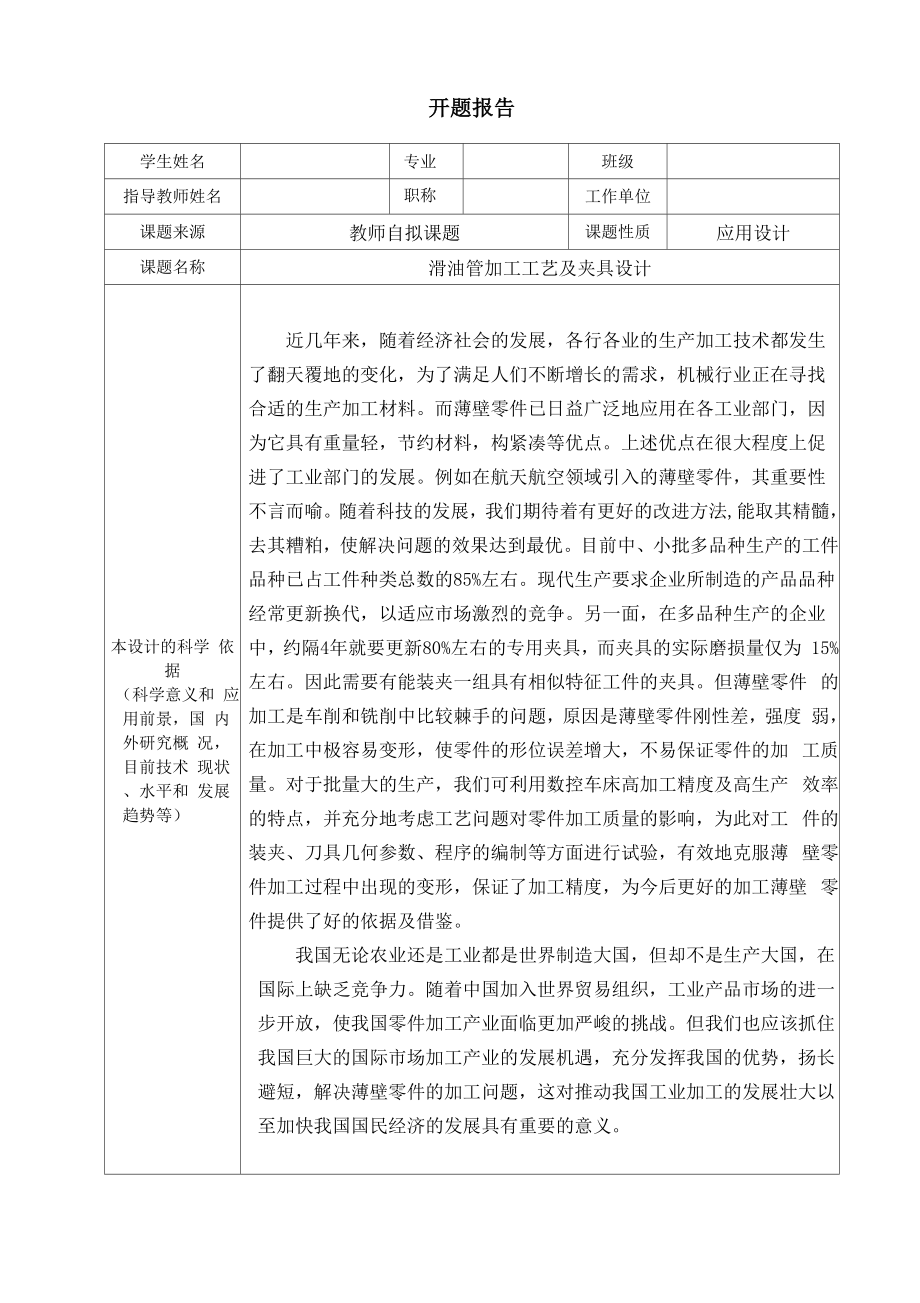

1、开题报告学生姓名专业班级指导教师姓名职称工作单位课题来源教师自拟课题课题性质应用设计课题名称滑油管加工工艺及夹具设计本设计的科学 依据(科学意义和 应用前景,国 内外研究概 况,目前技术 现状、水平和 发展趋势等)近几年来,随着经济社会的发展,各行各业的生产加工技术都发生 了翻天覆地的变化,为了满足人们不断增长的需求,机械行业正在寻找 合适的生产加工材料。而薄壁零件已日益广泛地应用在各工业部门,因 为它具有重量轻,节约材料,构紧凑等优点。上述优点在很大程度上促 进了工业部门的发展。例如在航天航空领域引入的薄壁零件,其重要性 不言而喻。随着科技的发展,我们期待着有更好的改进方法,能取其精髓, 去

2、其糟粕,使解决问题的效果达到最优。目前中、小批多品种生产的工件 品种已占工件种类总数的85%左右。现代生产要求企业所制造的产品品种 经常更新换代,以适应市场激烈的竞争。另一面,在多品种生产的企业 中,约隔4年就要更新80%左右的专用夹具,而夹具的实际磨损量仅为 15%左右。因此需要有能装夹一组具有相似特征工件的夹具。但薄壁零件 的加工是车削和铣削中比较棘手的问题,原因是薄壁零件刚性差,强度 弱,在加工中极容易变形,使零件的形位误差增大,不易保证零件的加 工质量。对于批量大的生产,我们可利用数控车床高加工精度及高生产 效率的特点,并充分地考虑工艺问题对零件加工质量的影响,为此对工 件的装夹、刀具

3、几何参数、程序的编制等方面进行试验,有效地克服薄 壁零件加工过程中出现的变形,保证了加工精度,为今后更好的加工薄壁 零件提供了好的依据及借鉴。我国无论农业还是工业都是世界制造大国,但却不是生产大国,在 国际上缺乏竞争力。随着中国加入世界贸易组织,工业产品市场的进一 步开放,使我国零件加工产业面临更加严峻的挑战。但我们也应该抓住 我国巨大的国际市场加工产业的发展机遇,充分发挥我国的优势,扬长 避短,解决薄壁零件的加工问题,这对推动我国工业加工的发展壮大以 至加快我国国民经济的发展具有重要的意义。设计内容和预期成果(具体设计内 容和重点解 决的技术问 题、预期成果 和提供的形 式)拟采取设计方法和

4、技术支持(设计方案、 技术要求、实 验方法和步 骤、可能遇到 的问题和解 决办法等)工作内容及最终成果一、工作内容1、进行课题调研,消化课题设计所需的理论知识。2、查阅相关资料,完成开题、外文资料翻译、文献综述。3、进行理论分析,完成加工工艺过程的方案设计。4、根据加工工艺过程的方案,进行加工机床及刀具的选择。5、进行加工专用夹具的设计、计算和分析,并撰写夹具使用说明书。6、对重点工序进行工艺分析。7、撰写毕业论文,进行毕业答辩。二、最终成果1、加工工艺发展趋势。2、加工工艺规程。3、专用夹具插件图。4、专用夹具设计结构装配图。5、加工过程中特殊工序的实现方法。6、毕业设计论文总体设计要求及技

5、术要点一、对给定零件进行工艺过程设计,并编制相应的工序卡片a)绘制零件图,并对零件进行结构及工艺分析;b)拟定加工工艺路线,包括加工方法、定位基准选择及转换、尺寸 链计算、机床、刀具和工装的选择等;c)按照标准,编写详细的零件机加工艺规程,并形成文件。二、专用夹具的设计a)根据工艺要求,设计并绘制指定工序的专用夹具装配图;b)设计并绘制夹具非标零件的零件图;c)根据夹具设计和制造特点,制订每个非标零件的加工文件。三、可能遇到的问题和解决办法a)理论上设计出的刀具及夹具的参数与现实中不符。解决办法:应以现实为主,不应该追求理论上的数值,要在不 影响零件加工的前提下,准确的选择刀具及夹具。实现本项

6、目预期目标和已具备的条件(包括过去学 习、研究工作 基础,现有主 要仪器设备、 设计环境及 协作条件等)预期目标:1、滑油管工工艺发展趋势。2、滑油管工工艺规程。3、专用夹具插件图。4、专用夹具设计结构装配图。5、滑油管加工过程中特殊工序的实现方法。6、毕业设计论文。已具备条件:1、机械制造工艺及夹具设计理论的学习。2、有机房可以使用网络资源检索,及相关方面的老师的悉心指导。3、学校图书馆有大量关于薄壁零件夹具设计的书籍可供参考。各环节拟定阶 段性工作进 度(以周为单位)时间进度安排:第1周第2周:学生确定指导教师,教师布置毕业设计题目,设 计内容;第3周第4周:查阅资料,撰写文献综述,外文资

7、料翻译,开题报告撰写、修改,完成开;第5周第8周:理论分析,工艺方案可行性评价,方案确定;第9周第12周:工艺流程设计,工艺文件编制,工装设计,工装 使用说明书撰写;第13周第15周:毕业论文撰写,毕业答辩。开题报告审定纪要时间地点主持人参 会 教 师姓名职务(职称)姓名职务(职称)论 证 情 况 摘 要记录人:指:师 意 见指导教师签名: 年 月 日教 研 室意近几年来,机械制造业的飞速发展,生产产品的工艺在不断提高,在社会中的竞争力 越来越高。薄壁管件具有结构紧凑,节约能源材料,重量轻等优点,并逐渐广泛的应用在 各工业生产部门。解决薄壁零件的加工生产问题,对推动我国工业加工的发展强大和加快

8、 我国国民经济的发展有重要的意义。本文设计的是滑油管,也是薄壁管件类零件,其主要的外圆面设有齿轮、键槽等功能 槽和螺纹。文中详细的计算了零件的加工余量、切削用量、加工方法并讲述了滑油管的加 工工艺,还设计生产加工过程中要用的孔加工专用夹具及铣键槽的专用夹具。关键词:薄壁管件加工余量专用夹具AbstractIn recent years, the rapid development of mechanical manufacturing, the process of producing products has been improving, and the competition in so

9、ciety is getting higher and higher. The thin-walled pipe is also increasingly used in industrial sectors because it has the advantages of light weight, economical materials and compact structure. The problem of processing production of thin-walled parts is of great significance to the development of

10、 Chinas industrial processing and to accelerate the development of national economy.The design of this paper is a slide tube, also a thin-walled pipe element, and its main outer surface has gears, key way and other function slots and threads. In detail in this paper to calculate the components of th

11、e machining allowance, cutting dosage, processing method and tells the story of the processing technology of the oil pipe, also want to use in the process of design, production, processing and machining special fixture and special fixture of milling key way.Keywords : thin wall tube parts processing

12、 spare quantity special fixt摘要IAbstract I绪论-1-第1章零件的分析-2-1.1零件的作用-2-1.2零件各部分作用分析-2-1.2.1零件图的分析-2-1.2.2零件图的工艺分析-2-1.2.3零件的组成-2-1.2.4零件各主要部分的作用及技术要求-3-第2章毛坯的选择-4-2.1生产纲领-4-2.2毛坯材料-4-2.3毛坯的制造形式-4-2.4零件毛坯加工余量的确定和毛坯公差的确定-4-2.5毛坯图(图2-1毛坯图)-5-第3章工艺设计-6-3.1工艺分析-6-3.2定位基准的选择-6-3.3工艺路线的安排-6-3.4零件加工工艺过程-7-3.5各

13、工序工步加工余量的计算-8-3.6各工序切削用量的计算-10-第4章铣键槽专用夹具的设计 -20-4.1零件的分析-20-4.2自由度的限制-21-4.3确定定位方案-21-4.4夹具的组成-22-4.5夹紧力的计算 -24-4.6夹具的工作原理-25-第五章 钻8-5孔夹具设计 -26-5.1 设计主旨-26-5.2 切削力及夹紧力计算-26-5.3夹具设计及操作的简要说明-27-总 结-28-参考文献-29-北华航天工业学院毕业论文绪论毕业设计是对我们所学各程的深入综合性的总复习,也是我们工作前面临的一个重 要考验。让我在几方面得到锻炼:(1)熟练的运用机械制造工艺学的知识解决遇到的问题和

14、困难。比如解决零件的夹 紧定位,零件的加工路线,工艺卡片的加工过程等等。(2)增强设计零件夹具的能力。通过这次毕业设计对于专用夹具的了解,根据零件 的特点设计出了高效,方便,快捷的可以保证加工质量的夹具。(3)学会了如何快速翻阅工艺手册和图表的能力。滑油管,它的机械结构方面非常的复杂,但是在机械产品应用中确是相当简单的。 滑油管是用来机械设备内部连接传输的零件。所以提高机械加工零件的质量和精度是非 常重要的,机械加工质量和精度的提高有利于加工行业的整体水平、地位的发展和提升。 通过这次对于滑油管零件的工艺路线分析和专用夹具的设计,是我对于大学几年的生活 学习有了一个好的总结和认识,并对以后的工

15、作学习有了很好的帮助。第1章零件的分析1.1零件的作用滑油管是给柴油机、增压机等各运动零件的摩擦表面输送一定量的清洁润滑油,保 持运动件之间的液体摩擦、减少零件的摩擦和摩擦功的损耗:清洁摩擦表面磨损下的金 属零件的细小微粒,带走大量的摩擦热,防止其加工表面发生生锈腐蚀:另外还可以具 有一定的润滑冷却受热部件的作用。滑油管作为滑油管系的主要零件。工作时候会承受变形扭曲、弯矩,这时需要要求 滑油管零件具有良好的刚性、耐热性、耐磨性和抗震性,并要求滑油管零件有满足使用 要求的回转精度。滑油管在运转时要承受多重载荷。所以需要零件具有能满足使用条件 下的各项性能。1.2零件各部分作用分析1.2. 1零件

16、图的分析对于加工零件图的分析是编写加工工艺的前提。零件属于轴类零件,加工相对简单, 形状简单,加工精度不是很高,故机械加工劳动量不是很大。滑油管零件是典型的轴类零件,如下面的图1-1零件三维图所示,其零件的加工材 料为45钢,经过热处理,锻造而成。1.2.2零件图的工艺分析a尺寸标注方法分析尺寸的标注方式要适合机床的加工路线,方便加工零件,更好的设计统一基准。b轮廓的形状要素分析该零件轮廓没有大的浮动变化,有利于一次装夹定位加工,且测量比较方便简洁, 在加工中要多次进行热处理,制定相应的夹具有利于在不影响精度的条件下进行有序的 加工。c精度和技术要求分析零件的加工精度是其工艺性能的主要内容。在

17、安排加工方法,装夹方法的时候,必 须对零件的尺寸精度和表面粗糙度进行细致的分析,才能设计合理的加工工艺。1.2.3零件的组成图1.1滑油管简图。由滑油管零件的简图可以看出,该主轴圆柱状,其上有凹槽, 键槽,齿轮,通孔的一系列安装工艺,零件的材料为45钢,有热处理和硬度要求。通过上述分析,可采用以下几点工艺措施:a零件图中几个公差和表面粗糙度较高的地方,相对不同的公差要求粗精加工,不需 要精加工的地方全部取其基本尺寸。b在加工过程中,右几处需保持其加工工艺于零件的位置精度,需要设计专用夹具来 确保其位置精度。c为了加工出零件的精度,应该先找到中心孔,然后加工出零件的左右两端的夹持部 位。1.2.

18、4零件各主要部分的作用及技术要求(1) 中30左端内孔,其内圆的公差为0.05,表面粗糙度Ra为3.2,尺寸精度等级 为 IT8。(2) 中47,48,中50中心孔,其内圆的公差为0.03,表面粗糙度Ra为3,2,尺 寸精度等级为IT7。(3) 外圆表面中60,其外圆的公差为0.09,其表面的粗糙度Ra为3,2,尺寸精度 等级为IT9。(4) 左端凹槽中44,其内圆的公差为0.10,表面粗糙度Ra为3,2,尺寸精度等级 为 IT10。图1-1零件三维图第2章毛坯的选择2.1生产纲领根据生产要求,依据已知条件可以得知该生产为中批生产,根据零件的作用和要求 选用锻造的方式进行生产,并且选用E等级。

19、2.2毛坯材料轴类零件最常用的加工材料是45钢,零件的硬度要求达到HRC32-38,经过调质热处 理方可得到较好的加工性能。滑油管的材料选用45钢就可以了,因为零件承受扭矩、弯矩,但承受的载荷不是特 别的大,转速也不是特别的高,因此只要具备满足一般加工要求的综合性能就可以了。 45钢的钢性虽淬透性较差,但滑油管零件工作时最大应力分布在主轴表面,并且调质处 理时一般不会裂开。因此采用本钱低廉、各项性能满足滑油管使用要求的45钢就行了。 为了保证滑油管零件满足使用要求,选锻件毛坯。2.3毛坯的制造形式滑油管零件属于最小外圆直径与最大外圆直径尺寸相差较大的的轴,毛坯采用锻件, 既能减少钢材的使用量又

20、可以减少劳动力的消耗。可以使锻件毛坯具有高的各项力学性 能来满足对主轴的性能要求。锻件按铸造方法分可以分为两种锻造方法。自由锻造的工具相对简单,加工出零件 的金属纤维组织细腻,轴向排列,但毛坯的表面粗糙度值很大、表面不平整度很大、粗 加工时余量大、并且毛坯的生产率很低,一般有单件、小批生产时使用自由锻较为合适。模锻的加工方法一般采用在模锻机上进行,使用的加工工具、设备价钱比较高,并 须要专用的锻模工具,需要锻造的零件毛坯形状较为复杂、零件毛坯精度要求高的零件 使用模锻会更加的合适。根据本次设计的要求选用模锻作为本次设计毛坯的制造形式。2.4零件毛坯加工余量的确定和毛坯公差的确定查询GB/T22

21、58 -2008锻件机械加工余量与公差 轴类,确定滑油管锻件的机械 加工余量与公差,滑油管零件精度等级定位E级。I、确定工序尺寸滑油管零件中多次加工的表面,要考虑其定位基准,装夹基准统一原则,因此各工可。具体尺寸参见表1所示:表1工序余量/mm工序尺寸及公差/mm表面粗糙度粗 半精精加粗加工加 加工工一一一_2_工0.3 52半精加V/J工精加工粗加半精工 加中52.352-2.5 心前62.5_ _-3M6073P/ / / z z /y/7/r 由 128J9一2.5毛坯图(图2-1毛坯图)jX z z/序尺寸只与其加工余量有关,即各表面工序尺寸只须在设计尺寸基础上加上加工余量即图2-1毛

22、坯图第3章工艺设计3.1工艺分析1.要保证滑油管零件两端的尺寸精度、位置精度、形状精度以及表面粗糙度;2.要 保证滑油管零件两端50mm外圆、60mm外圆的尺寸精度、形状精度以及表面粗糙度, 可以通过精加工加工来实现;3.要保证滑油管零件30mm52mm的内孔面的形状精度、 表面粗糙度,也可以采用精加工的方法来保证加工要求;4.滑油管加工的时候,为了确 保零件轴向各主表面相互之间的位置精度,我们在确定定位基准时要遵循基准选择原则; 5.滑油管的外圆表面加工基准主要是通过滑油管零件的轴心线,其选择定位基准时要遵 循基准重合的原则,认准滑油管零件两端的顶尖孔作为基准面。所以零件在进行粗车加 工之前

23、要先画中心线在主轴的大、小端面,然后打样冲孔,钻出滑油管毛坯的中心孔来 保证后续加工的顺利进行。6.在对滑油管零件的各种要求之下,就会很明确体现出加工 过程中专用夹具的作用。3.2定位基准的选择滑油管零件,它的各部位及表面的加工都是以零件的轴心为基准进行加工的。各部 位有:通孔、切槽、键槽,这些加工表面、部位的加工精度、同轴度要求等都以轴心线 来作为基准。在切削时,用“一夹一顶”或“一夹一架”。在加工零件的外圆表面时, 以零件毛坯的顶尖孔定位来加工或者用锥孔塞堵定位,加工端面时,加工零件端面时, 将另外一端的外圆夹住,适当位置搭起中心架车削需加工的端面,铣花键、钻孔时,就 需要设计专用夹具了。

24、3.3工艺路线的安排在加工零件毛坯时,为了使加工出的零件满足使用的要求,我们需要在零件加工过 程中进行热处理,加工零件毛坯的顺序如下:毛坯及热处理粗加工半精加工热处 理(淬火)精加工终检入库。滑油管零件毛坯在加工过程中要进行两次热处理加工:正火、淬火。滑油管零件的粗加工分为粗车大、小端面、粗车各外圆、粗镗各内孔三道工序。 滑油管零件的半精加工工序安排:半精车各外圆,内孔,车退刀槽。滑油管零件的钻孔、倒角、攻螺纹,齿轮也单独拿出来作为一道工序。这一道工序 只能放在淬火热处理之前,以为淬火后主轴法兰盘部位的硬度、强度将增强,不利于本 道工序的进行。滑油管零件的精加工分为精车外圆、立铣键槽、精车各部

25、位几道工序。3.4零件加工工艺过程表2序号工序名称工序内容定位基准设备1备料2锻造模锻立式精锻机3热处理正火4铣端面钻中心孔毛坯外圆中心孔机床5粗车外圆顶尖孔多刀半自动车床6热处理调质7粗车右端各部车右端外圆、端面 台阶,镗内孔中心孔卧式车床8粗车左端各部车左端外圆、端面 台阶,镗内孔中心孔卧式车床9半精车右端各部车右端外圆、端面 台阶,镗内孔中心孔卧式车床10半精车左端各部车左端外圆、端面 台阶,镗内孔中心孔卧式车床11钻孔钻左端各孔右端面中心孔摇臂钻床12滚齿插齿滚齿插齿出左右 两端圆柱齿轮面端面和中心孔插齿机13精车右端各部车右端外圆、端面 台阶,镗内孔中心孔卧式车床14半精车左端各部车

26、左端外圆、端面 台阶,镗内孔中心孔卧式车床15铣键槽铣20键槽M50 及 M60mm 外圆立式铣床16车螺纹车螺纹锥堵顶尖孔卧式车床17钳工端面孔去锐边倒 角去毛刺18检验按图样要求全部 检验专用检具3.5各工序工步加工余量的计算滑油管零件加工材料为45号钢,零件采用自由锻造。根据已知条件及加工工艺,确定如下的加工余量:(1) 精车外圆50精车:按机械制造工艺设计简明手册(后面简称工艺手册)中表2.3-3,金 刚石刀精车外圆加工余量,精车的加工余量为0.2mm,即50+0.2=50.2mm,则半精车后零 件为 50.2mm。半精车:按工艺手册表2.3-2粗车外圆后半精车余量数据显示,半精车的加

27、工 余量为1.0mm,即50.2+1.0=51.2mm,即粗车后尺寸为51.2mm。粗车:单边的加工余量为2mm。即粗车前毛坯尺寸为54.0mm。(2) 精车外圆60精车:按工艺手册中表2.3-3,金刚石刀精车外圆加工余量,精车的加工余量为 0.2mm,则60+0.2=60.2mm,即半精车后的尺寸为60.2mm。半精车:按工艺手册表2.3-2粗车外圆后半精车余量数据显示,半精车的加工 余量为1.1mm,则60.2+1.1=61.3mm,即粗车后的尺寸为61.3mm。粗车:单边的加工余量为2.5mm。即粗车前毛坯的尺寸为65mm。(3) 精车外圆128.9精车:按工艺手册中表2.3-3,金刚石

28、刀精车外圆加工余量,精车的加工余量为 0.3mm,则 128.9+0.3=129.2mm,即半精车后的尺寸为 129.2mm。半精车:按工艺手册表2.3-2粗车外圆后半精车余量数据显示,半精车的加工 余量为1.2mm,则129.2+1.2=130.4mm,即粗车后的尺寸为130.4mm。粗车:单边的加工余量为2.5mm。即粗车前毛坯的尺寸最小为134.9mm。(4) 精镗内孔30mm精镗:按工艺手册中表2.3-12,金刚石刀精镗孔加工余量,精镗内孔的加工余 量为0.2mm,即半精镗后的尺寸为29.80mm。半精镗:按工艺手册中表2.3-12,金刚石刀精镗孔加工余量,半精车的加工余 量为1.0m

29、m,则29.80-1.0=28.80mm,即粗车后的尺寸为28.80mm。粗镗:单边加工余量为2mm。即粗车前毛坯的尺寸为26mm。(5) 精镗内孔47mm精镗:按工艺手册中表2.3-12,金刚石刀精镗孔加工余量,精镗的内孔加工余 量为0.2mm,即粗镗后的尺寸为46.80mm。半精镗:按工艺手册中表2.3-12,金刚石刀精镗孔加工余量,半精车的加工余 量为 1.0mm, U 46.80-1.0=45.80mm,即粗车后的尺寸为 45.80mm。粗镗:单边的加工余量为2mm。即粗车前毛坯的尺寸为43mm。(6) 精镗内孔48mm精镗:按工艺手册中表2.3-12,金刚石刀精镗孔加工余量,精镗的内

30、孔加工余 量为0.2mm,即粗镗后的尺寸为47.80mm。半精镗:按工艺手册中表2.3-12,金刚石刀精镗孔加工余量,半精车的加工余 量为 1.0mm, U 47.80-1.0=46.80mm,即粗车后的尺寸为 46.80mm。粗镗:按工艺手册表2.44,粗镗加工余量为2mm。即粗车前毛坯的尺寸最小为 44mm。(7) 车螺纹M36X1.5车螺纹前轴的直径为034.50,螺距p=1.5mm精车:按工艺手册表2.45精车外圆或半精车外圆的加工余量的表格数据显示, 精车的加工余量为0.2mm,则36-0.2=35.8mm,即半精车后的尺寸为35.8mm。半精车:按工艺手册表2.45精车外圆或半精车

31、外圆的加工余量的表格数据显示, 半精车的加工余量为1.6mm,则35.8-1.6=34.2mm,即粗车后的尺寸为34.2mm。粗车:单边的加工余量为2mm。即粗车前毛坯的尺寸为32。0mm。(8) 粗精铣键槽粗铣键槽:查工艺手册表2.51,知槽宽B10mm则加工余量a=1mm,a/2=0.5mm, 公差为0.20mm。精铣键槽:查工艺手册表2.51的表格数据显示 知槽宽B10mm则加工余量 a=0.4mm,a/2=0.2mm,公差为 0.10mm。(9) 粗精滚48齿齿轮模数为1,精加工双面余量0.6mm,(10) 钻2.5的孔查工艺手册表2.3-8孔加工余量:钻孔:2.4mm;精铰2.5H7

32、。(11 )钻05 mm孑L查工艺手册表2.3-8孔加工余量:4.8mm;精铰5H7。(12) 钻7.0mm孔查工艺手册表2.3-8孔加工余量:6.8mm;粗铰:6.96m;精铰7H7。(13) 铣端面查工艺手册表2.3-5端面粗车及磨削余量查得加工余量为2.5mm。查工艺手册表2.3-5端面粗车及磨削余量查得50mm60mm加工余量为2.5mm。查工艺手册表2.3-5端面粗车及磨削余量查得50mm128.9mm加工余量为2.5mm。3.6各工序切削用量的计算工序粗车加工材料:45钢正火自由锻用端面车刀粗车小端面粗车零件端面的加工余量为2.5mm,气=2.5mm。查切削手册 W3mm及工件直

33、径 60 时,进给量 f=0.50.9mm/r,取 f=0.6mm/r。根据已知条件本工序采用硬质合金刀具加工,查切削手册表硬质合金车刀常用 切削速度取 Vc=75.36m/min,则 n = 1000v /兀d = 371.549r/min。用CA6140车床加工,根据切削手册表3.2,取转速nw=400r/min,故实际切削速 度v =兀dn /1000 = 81.64m/min。切 削 工 时:t = L/ fn,L = (d-d )/2 + L + L 查表 d = 0,l = 2,l = 0 , 则112112L = d/2 +1 = 34.5mm ,1t = L / fn = 0.

34、192 min = 8.75s车大端端面粗车端面的加工余量为2.5mm, % =2.5mm。查切削手册表3.1按CA6140型车 床查表进给量f=0.61.0mm/r,取f=0.8mm/r。根据已知条件本工序采用硬质合金刀具加工,查切削手册表5.2硬质合金车刀 常用切削速度取 Vc=69.99m/min,则 n = 1000v /兀d = 171.48r /min。根据切削手册表3.2 ,取转速n广200r/min ,故实际切削速度 v =兀dn /1000 = 81.64m/min。C 切削工时:t = L/ fnL = (d -d )/2 + L + L 查表 d = 60mm, 1 =

35、2,1 = 0,贝,1,12112L = (d -)/2 +11= 37mm, t = L / fn = 0.395 min = 14.625s粗车50mm的外圆外圆粗车的加工余量为3mm,单边的加工余量为1.5mm,走刀次数一次就行,a = 1.5mm。查 切削手册表3.1按CA6140车床进给量f = 0.4-0.6mm/r,取 f=0.5mm/r。根据本工序采用的硬质合金刀具加工,查切削手册表5.2硬质合金车刀常用切 削速度取 Vc=65.03m/min,则 n = 1000v /兀d = 414.012r /min。由于本工序采用CA6140车床加工,根据切削手册表3.2,取转速nw

36、= 400r/min , 故实际切削速度v =ndn /1000 = 62.80m/min。切削工时:t = L/ fn = (l +1 +1 )/fn,查表l = 43mm,l = 3,l = 0,则Q1212t = 0.23min = 13.8s。粗车60mm的外圆外圆粗车的加工余量为3mm,单边的余量为1.5mm,走刀次数一次就行,a = 1.5mm。 查切削手册表3.1按CA6140车床进给量f = 0.4-0.6mm/r,取f=0.5mm/r。根据已知条件本工序采用硬质合金刀具加工,查切削手册表5.2硬质合金车刀 常用切削速度取 Vc=69.89m/min,则 n = 1000v /

37、兀d = 371.25r /min。由于本工序采用CA6140车床加工,根据切削手册表3.2,取转速n = 400r/min , 故实际切削速度v =ndn /1000 = 75.36m/min。切削工时:t = L/福=(l +1 +1 )/fn,查切削手册表l = 120mm,l = 3,l = 0,则1212t = 0.615min = 36.9s。粗车128.9mm的外圆外圆粗车的加工余量为4mm,单边的加工余量为2mm,走刀次数一次就行, a = 2mm。查表 3.1 按 CA6140 车床进给量 f = 0.08 - 1.95mm/ r,f =1.0r /min。根据已知条件本工序

38、采用硬质合金刀具加工,查表5.2硬质合金车刀常用切削速度 取七=65mm/min,则 =1000v /nd = 160r/min。根据表3.2,取转速n = 160r/min,故实际切削速度v =ndn /1000 = 65.00m/min。切削工时:t = L/ fn = (l +1 +1 )/fn,查表l = 10.50mm,l = 3,l = 0,贝Q1212t = 0.08min=5.06s。粗镗47mm的内孔外圆粗车的加工余量为3mm,单边的加工余量为1.5mm,走刀次数一次就行, a = 1.5mmo 查表 3.1 按 CA6140 车床进给量 f = 0.4-0.7mm/r,f=

39、0.5mm/r。p根据已知条件本工序采用硬质合金刀具加工,查表5.2硬质合金车刀常用切削速度 取七=65mm/min,则 =1000v /兀 = 440.439r/min。根据表3.2,取转速n = 450r/min,故实际切削速度v =兀dn /1000 = 66.41m/min。切削工时:t = L/ fn = (l +1 +1 )/ fn,查表l = 58mm,l = 3,l = 0,_则 1212t = 0.27min=16.2s。粗镗48mm的内孔外圆粗车的加工余量为3mm,单边加工余量为1.5mm,走刀一次就行,a = 1.5mmo p查表 3.1 按 CA6140 车床进给量 f

40、 = 0.4-0.7mm/ r,f=0.5mm/r。根据已知条件本工序采用硬质合金刀具加工,查表5.2硬质合金车刀常用切削速度 取七=65mm/min,则 =1000v /Kd = 431.263r/min。根据表3.2,取转速n = 450r/min,故实际切削速度v =兀dn /1000 = 67.82m/min。切削工时:t = L/ fn = (1 +1 +1 )/fn,查表 1 = 40mm, 1 = 3,1 = 0,贝Q 1212t = 0.19min=11.4s。粗镗52mm的内孔外圆粗车的加工余量为3mm,单边的加工余量为1.5mm,走刀次数一次就行,a =1.5mm。查表 3

41、.1 按 CA6140 车床进给量 f = 0.4-0.7mm/r,f=0.5mm/r。p根据已知条件本工序采用硬质合金刀具加工,查表5.2硬质合金车刀常用切削速度取七=65mm/min,则 =1000v /Kd = 398.089r/min。根据表3.2,取转速n = 400r/min,故实际切削速度v =Kdn /1000 = 65.312m/min。切削工时:t = L/ fn = (1 +1 +1 )/fn,查表 1 = 65mm, 1 = 3,1 = 0,贝Q1212t = 0.34min = 20.4s。粗镗30mm的内孔外圆粗车的加工余量为3mm,单边的加工余量为1.5mm,走刀

42、次数一次就行,a =1.5mm。查表 3.1 按 CA6140 车床进给量 f = 0.4-0.7mm/r,f=0.5mm/r。p根据已知条件本工序采用硬质合金刀具加工,查表5.2硬质合金车刀常用切削速度 取七=65mm/min,则 =1000v /nd = 690.021r/min。根据表3.2,取转速n = 710r/min,故实际切削速度v =ndn /1000 = 66.882m/min。切削工时:t = L/ fn = (1 +1 +1 )/fn,查表 1 = 35mm, 1 = 3,1 = 0,贝Q1212t = 0.13min=6.4s。粗镗34mm的内孔外圆粗车的加工余量为3m

43、m,单边加工余量为1.5mm,走刀一次就行,a = 1.5mm。 p 查表 3.1 按 CA6140 车床进给量 f = 0.4-0.7mm/ r,f=0.5mm/r。根据已知条件本工序采用硬质合金刀具加工,查表5.2硬质合金车刀常用切削速度 取七=65mm/min,则 =1000v /兀d = 608.84r/min。根据表3.2,取转速 =560r/min,故实际切削速度v =ndn /1000 = 59.785m/min。切削工时:t = L / fn = (l +1 +1 ) / fn,查表 l = 27mm, l = 3, l = 0,_则 1212t = 0.107min=6.4s

44、。粗镗52mm的内孔外圆粗车的加工余量为3mm,单边的加工余量为1.5mm,走刀次数一次就行,a = 1.5mmo 查表 3.1 按 CA6140 车床进给量 f = 0.4-0.7mm/r,f=0.5mm/r。p根据已知条件本工序采用硬质合金刀具加工,查表5.2硬质合金车刀常用切削速度 取七=65mm/min,则 =1000v /nd = 398.089r/min。根据表3.2,取转速n = 400r/min,故实际切削速度v =ndn /1000 = 65.312m/min。切削工时:t = L/ fn = (1 +1 +1 )/fn,查表 1 = 68mm, 1 = 3,1 = 0,贝Q

45、 1212t = 0.355min = 21.3s。粗镗三角形的内孔外圆粗车的加工余量为3mm,单边的加工余量为1.5mm,走刀次数一次就行,a =1.5mm。查表 3.1 按 CA6140 车床进给量 f = 0.4-0.7mm/r,f=0.5mm/r。p根据已知条件本工序采用硬质合金刀具加工,查表5.2硬质合金车刀常用切削速度 取七=65mm/min,则 =1000v /nd = 398.089r/min。根据表3.2,取转速n = 400r/min,故实际切削速度v =ndn /1000 = 65.312m/min。切削工时:t = L/ fn = (1 +1 +1 )/ fn,查表 1

46、 = 13mm, 1 = 3,1 = 0,_则 1212t = 0.08min = 4.8s。工序半精车半精车60mm的外圆半精车外圆加工的余量为1.1mm,单边余量为0.55mm,可一次走刀完成,a = 0.55mm, 查表3.1,结合表5.2取f = 0.3mm/ r。根据已知条件本工序采用硬质合金刀具加工,查表5.2硬质合金车刀常用切削速度 选取v = 80m/min,则n = 1000v /nd = 424.628r/min。查表3.2转速取n = 400r/min,故实际切削速度为:V =兀dn /1000 = 75.36m/min切肖0工时:t = L/ fn = (l +1 +1

47、 )/fn ,查表l - 0.8mm,l - 0 , t = 1.0 min = 60s。半精车50mm的外圆半精车外圆的加工余量为1.0mm,单边的加工余量为0.5mm,走刀可以一次完成, a = 0.5mm,查表 3.1,结合表 5. 2 取 f = 0.30mm/ r。根据已知条件本工序采用硬质合金刀具加工,查表5.2硬质合金车刀常用切削速度 选取v = 80mm/min,则n = 1000v /兀d = 509.55r/min。查表3.2转速取n = 500r/min,故实际切削速度为:v =兀dn /1000 = 78.5m/min切肖0工时:t = L/ fn = (l +1 +1

48、 )/fn,查表l = 0.9mm,l = 0 ,1212t = 0.28 min = 17.2s。半精车128.9mm的外圆半精车外圆加工的余量为1.2mm,单边的余量为0.6mm,走刀一次可以完成,a = 0.6mm,查表 3.1,结合表 5. 2 取 f = 0.30mm/ r。根据已知条件本工序采用硬质合金刀具加工,查表5.2硬质合金车刀常用切削速度 选取v = 80mm/min,则n = 1000V /兀d = 197.50r/min。查表3.2转速取n = 200r/min,故实际切削速度为:v =兀dn /1000 = 81.01m/min切肖0工时:t = L/ fn = (l

49、 +1 +1 )/fn ,查表l = 0.9mm,l = 0,1212t = 0.18 min = 11s。半精镗30mm的内孔半精车外圆加工的余量为1.0mm,单边的加工余量为0.5mm,走刀一次可以完成, a = 0.5mm,查表 3.1,结合表 5. 2 取 f = 0.3mm/ r。根据已知条件本工序采用硬质合金刀具加工,查表5.2硬质合金车刀常用切削速度 选取v = 80mm/min,则n = 1000V /兀d = 849.25r/min。查表3.2转速取n = 900r/min,故实际切削速度为:v =兀dn /1000 = 84.78m/min切削0工时:t = L/ fn =

50、 (l +1 +1 )/fn,查表l = 0.8mm,l = 0, t = 0.12min = 7.7s。1212半精镗M36X1.5的内孔车螺纹前轴的直径为34mm。半精车外圆得加工余量为1.0mm,单边的加工余量为0.5mm,走刀一次可以完成,a = 0.5mm,查表 3.1,结合表 5. 2 取 f = 0.30mm/ r。根据已知条件本工序采用硬质合金刀具加工,查表5.2硬质合金车刀常用切削速度选取v = 80mm/min,则n = 1000v /兀d = 749.34r/min。查表3.2转速取n = 710r /min,故实际切削速度为:v =兀dn /1000 = 75.79m/

51、min切削工时: = L/ fn = (l +1 +1 )/fn ,查表l = 0.8mm,l = 0,1212t = 0.12min = 7.60s。半精镗47mm的内孔半精车外圆加工的余量为1.0mm,单边得余量为0.5mm,走刀一次可以完成,a = 0.5mm,查表 3.1,结合表 5. 2 取 f = 0.3mm/ r。根据已知条件本工序采用硬质合金刀具加工,查表5.2硬质合金车刀常用切削速度选取v = 80mm/min,则n = 1000v /nd = 542.087r/min。查表3.2转速取n = 560r/min,故实际切削速度为:v =ndn /1000 = 82.64m/m

52、in切削工时:t = L/ fn = (1 +1 +1 )/fn,查表 1 = 0.8mm, 1 = 0,1212t = 0.34min = 20.7s。半精镗48mm的内孔半精车外圆加工的余量为1.0mm,单边得加工余量为0.5mm,走刀一次可以完成,a = 0.5mm,查表 3.1,结合表 5. 2 取 f = 0.3mm/ r。根据已知条件本工序采用硬质合金刀具加工,查表5.2硬质合金车刀常用切削速度选取v = 80mm/min,则n = 1000v /nd = 530.785r/min。查表3.2转速取n = 560r/min,故实际切削速度为:v =ndn /1000 = 84.40

53、m/min切削工时:t = L/ fn = (1 +1 +1 )/fn,查表 1 = 0.8mm, 1 = 0,1212t = 0.23 min = 14.2s 。工序:钻、铰孔钻2.5mm的孔钻2.4mm,深7mm的孔查表3.16摇臂钻床主轴进给量和表5.19高速钢麻花钻钻削碳钢的切削用量选取f = 0.12mm/r,v = 14m/min,则n = 1000v /nd = 1556.23r/min有本工序采用Z3040摇臂钻床,由表3.15的表格数据显示得,转速n = 1320r/min , 则实际切削速度为v =ndn /1000 = 9.02m/min基本切削工时:t = L/fn =

54、 (l + li + l)lfn, 其中由表 5.39, 该步 l = (D / 2) cot k + 1mm = 2.36mm,l = 1mm,l = 5mm。t = 0.1 min = 6s铰2.5mm,深7mm的孔由k = 45。、a = (D -d)/2 = 0.1mm,查表 5.40 铰孔切入切出行程l = 0.10mm,l = 15mm,l = 5mm,则该步的基本时间为:t = L / fn = (l + +1/fn t = 0.123 min = 7.338s钻5 mm的孔钻4.8mm的孔深8mm的孔查表3.16摇臂钻床主轴进给量和表5.19高速钢麻花钻钻削碳钢的切削用量选取

55、f = 0.12mm/r,v = 14m/min,则n = 1000v /兀d = 928.874r/min有本工序采用Z3040摇臂钻床,由表“.15得,转速nw = 996r/min,则实际切削速 度为v =兀dn /1000 = 14.559m/min基本切削工时:t = L/ fn = (l +11 +12)/ fn, 其中由表 5.39, 该步 l = (D / 2) cot k + 1mm = 3.08mm, l = 1mm, l = 25mm。t = 0.119min = 7.02s铰5mm,深8mm的孔由k = 45。、a = (D -d)/2 = 0.1mm,查表5.40铰孔

56、切入切出行程的表格数据显示,l = 0.10mm,l = 15mm,l = 25mm,则该步的基本时间为:t = L / fn = (l + +12)/ fnt = 0.196 min = 12.85s钻7mm深15mm的孔钻6.8mm深15mm的查表3.16摇臂钻床主轴进给量和表5.19高速钢麻花钻钻削碳钢的切削用量选取 f = 0.12mm/r,v = 14m/min,则n = 1000v /兀d = 636.94r/min有本工序采用Z3040摇臂钻床,由表3.15得,转速nw = 735r/min,则实际切削速 度为 v = ndn /1000 = 16.1m /min基本切削工时:t

57、 = L/ fn = (l +11 +12)/ fn, 其中由表 5.39, 该步 l = (D / 2) cot k + 1mm = 4.15mm, l = 1mm, l = 25mm。t = 0.22min = 13.60s铰7.0mm,深15mm的孔由k = 45。、a = (D -d)/2 = 0.1mm , 查表 5.40 铰孔切入切出行程l = 0.10mm,l = 15mm,l = 25mm,则该步的基本时间为:t = L / fn = (l +1】+1/fnt = 0.2955 min = 19.135s工序:铣键槽粗铣键槽查表5.14高速钢立铣刀铣槽的铣削速度 T = 45,

58、d / z = 5/3,s = 0.02mm / z, v = 61mm /min则 t = (l -D)/v,t = 0.255min = 15.3s精铣键槽查表5.14高速钢立铣刀铣槽的铣削速度 T = 45,d/z = 6/3,s = 0.02mm/z, v = 76mm / min则 t = (l -D)/v,t = 0.214min = 12.86s工步:车螺纹车M36X1.5mm的螺纹切削速度:本工步采用高速钢螺纹车刀,规定粗车时a = 0.17mm,走刀次数为4次, pv = C /(T axvtyv )k , 其中 c = 11.8, m = 0.11, x = 0.7, y

59、= 0.3 , 螺 距 t = 1 , _则c V m p 1 vvvvv = 23.4m/min,确定主轴转速:n = 1000v /兀d = 207.00r/min ,按机床说明书取200r/min,则实际切削速度 v =兀 dn /1000 = 22.6mm /min切削工时:取l1 = 3mm,t = (l + /J/fn = 0.25min = 15.5s精加工精车50mm的外圆精车外圆得加工余量为0.2mm,单边的加工余量为0.1mm,走刀一次可以完成,a = 0.1mm,查表 3.1,结合表 5. 2 取 f = 0.10mm/ r。P根据已知条件本工序采用硬质合金刀具加工,查表

60、5.2硬质合金车刀常用切削速度选取 v = 100mm/ min,则 n = 1000v /兀d = 636.962r / min。查表3.2转速取nw = 560r/min :故实际切削速度为:v =兀dn /1000 = 87.9m/min切削工时:t = L/ fn = (l +1 +1 )/fn,查表l = 0.9mm,l = 0,1212t = 0.76 min = 46.0s。精车60mm的外圆精车外圆加工的余量为0.2mm,单边余量为0.1mm,可一次走刀完成,a = 0.1mm , 查表3.1,结合表5.2取f = 0.10mm/ r。根据已知条件本工序采用硬质合金刀具加工,查

61、表5.2硬质合金车刀常用切削速度 选取v = 100mm/min,则 =1000v /兀d = 530.78r/min。查表3.2转速取n = 500r/min :故实际切削速度为:v =ndn /1000 = 94.2m/min切肖0工时:t = L/ fn = (l +1 +1 )/fn ,查表l = 0.9mm,l = 0 ,t = 2.4 min = 144.0s。精镗30mm的内孔精镗内孔加工的余量为0.2mm,单边余量为0.1mm,可一次走刀完成,a = 0.1mm, 查表3.1,结合表5.2取f = 0.1mm/ r。根据已知条件本工序采用硬质合金刀具加工,查表5.2硬质合金车刀常用切削速度 选取v = 100mm/min,则n = 1000v /nd = 1061.57r/mi

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。