炼钢部分各种计算公式汇总

炼钢部分各种计算公式汇总

《炼钢部分各种计算公式汇总》由会员分享,可在线阅读,更多相关《炼钢部分各种计算公式汇总(35页珍藏版)》请在装配图网上搜索。

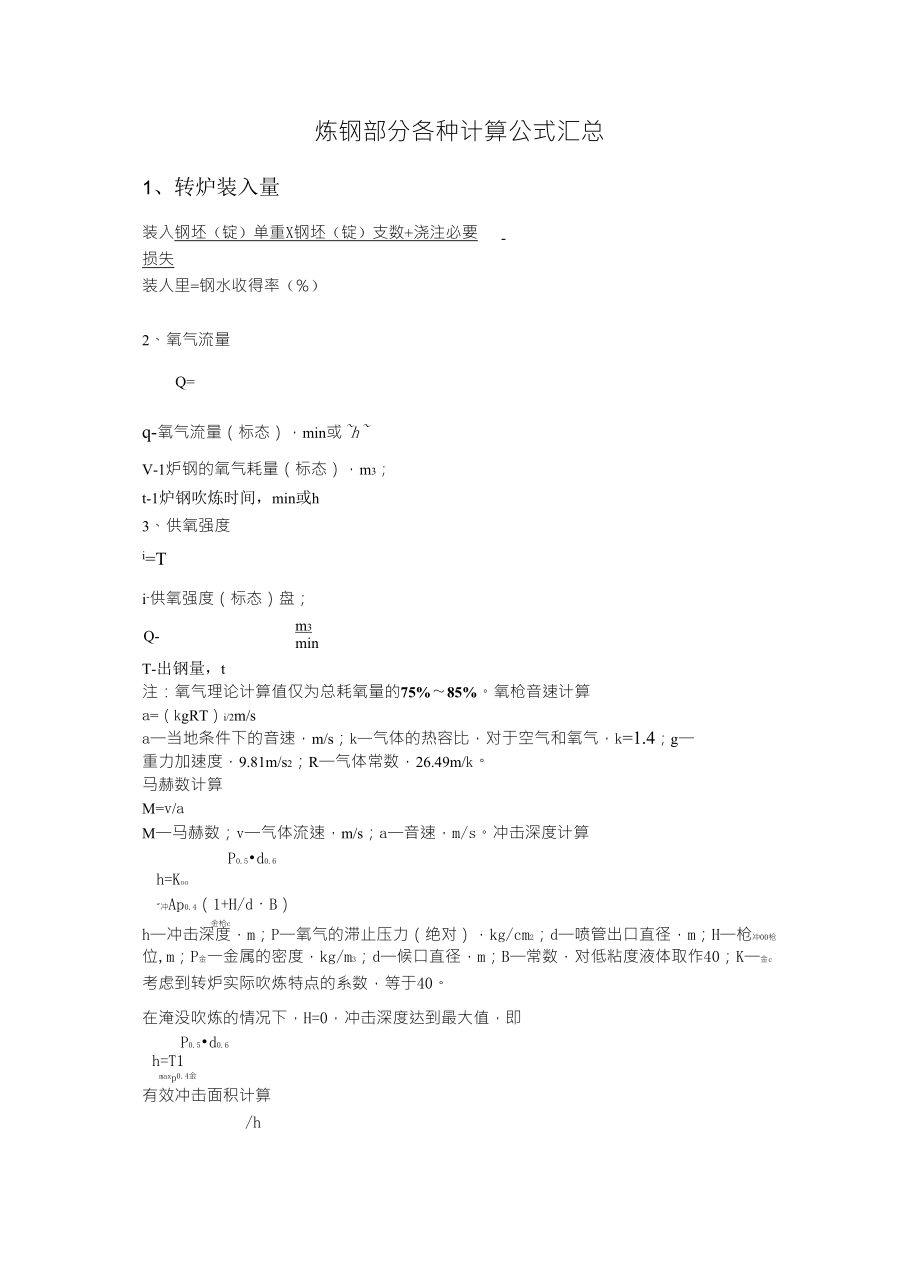

1、炼钢部分各种计算公式汇总1、转炉装入量-合金用量X合金收得率()装入钢坯(锭)单重X钢坯(锭)支数+浇注必要损失装人里=钢水收得率()2、氧气流量Q=q-氧气流量(标态),min或hV-1炉钢的氧气耗量(标态),m3;t-1炉钢吹炼时间,min或h3、供氧强度i=Ti-供氧强度(标态)盘;Q-氧气流量(标态),m3minT-出钢量,t注:氧气理论计算值仅为总耗氧量的75%85%。氧枪音速计算a=(kgRT)i/2m/sa当地条件下的音速,m/s;k气体的热容比,对于空气和氧气,k=1.4;g重力加速度,9.81m/s2;R气体常数,26.49m/k。马赫数计算M=v/aM马赫数;v气体流速,m

2、/s;a音速,m/s。冲击深度计算P0.5d0.6h=Koo冲Ap0.4(1+H/dB)金枪ch冲击深度,m;P氧气的滞止压力(绝对),kg/cm2;d喷管出口直径,m;H枪冲00枪位,m;P金一金属的密度,kg/m3;d候口直径,m;B常数,对低粘度液体取作40;K金c考虑到转炉实际吹炼特点的系数,等于40。在淹没吹炼的情况下,H=0,冲击深度达到最大值,即P0.5d0.6h=T1maxp0.4金有效冲击面积计算/hR=2.41X104()2vmaxR有效冲击半径,m;v液面氧射流中心流速,m/s;maxdPv=v-出0max出H0.404v氧射流在出口处的流速,m/so出金属氧接触面积计算

3、在淹没吹炼时,射流中的金属液滴重是氧气重量的3倍,吹入lm3氧气的液滴总表面积(金属-氧气的接触面积):S=3G金乞r平均G金一1标米3氧气中的金属液滴重量=3X1.43kg;金液的密度,7X103kg/m3。r平均液滴的平均半径,m;p金一金属金属熔渣接触面积计算=3v渣一乳化渣的总体积,眄氧气高度计算r渣一渣滴半径,moH=bPDeH氧枪喷头端面距熔池液面的高度,mm;b系数,随喷孔数而变化,四孔喷头b=4560;P供氧压力,MPa;De喷头出口直径,mm。4、石灰的加入量(kg/t当铁水PV0.30%时,石灰加入量(k/t)=2.14SiXRX1000(CaO,石灰)-RX%iO2,石灰

4、)每千克矿石补加石灰量(k)=一Rxx2矿(CaO,石灰)-RX%O2,石灰)当铁水P0.30%时,石灰加入量石灰加入量n-脱磷率,石灰加入量,、(2.14Si+2.29P)XRX1000k)=RX(CaO,石灰)-R(SiO2,石灰)/、(2.14Si+nX2.29P)XRX1000kg/t)=c-RX3vcc(CaO,石灰)(SiO2,石灰)单渣法取90%,双渣法为90%95%;(k/t)=2.2吧iy%P)XRX1000(CaO,有效)R(SiO2,石灰)当生成3CaOP2O5时,石灰加入量(k)=咲叫8P2。5(CaO,石灰)-R(SiO2,石灰)当生成4CaOP2O5时,石灰加入量(

5、k)=皿34叫2O54CaOP2O5和3CaOP2O5在炼钢高温下都是稳定的化合物,生产时放出大量的热,3CaOP2O5比4CaOP2O5生成时放出的热量多。只有当渣中P2O5的质量分数(P2O5)3%时才有可能形成3CaOP2O5o实际生产中P2O5的质量分数一般不会超过1%o吨钢石灰的加入量(k)=2J4(%讣铁水X铁水量+%废钢X废钢量+%讣生铁块X生铁块量)XRX1O(CaO,石灰)-RX(Si02,石灰)铁水带渣带入的SiO2应考虑铁水渣中CaO相当的SiO2量=3(SiO2有效,铁水渣)(SiO2,铁水渣)CaO则辅原料及铁水带渣所需石灰用量(熄)=RX(3SiO2,矿X矿石量+%

6、O2,萤石X萤石量+%O2有效,铁水渣乂铁水带渣量)3(CaO,石灰)-RX(SiO2,石灰)5、渣量计算渣量可以用元素平衡法计算。Mn和P两元素,从渣料和炉衬中的来源很少,其数量可以忽略不计。因而可以用Mn或P的平衡来计算渣量。用Mn平衡计算渣量设渣量为X,终渣中氧化锰的含量已知为A%;,则渣中锰含量=a%x55556=b%;锰来源量=铁水带锰量+废钢带锰量=铁水装入量X铁水中锰含量+废钢装入量X废钢中锰含量锰支出量=钢水带锰量+炉渣带锰量=出钢钢水量X终点残锰量+炉渣渣量X炉渣中锰含量根据质量守恒定律,锰来源量=锰支出量铁水装入量X铁水中锰含量+废钢装入量X废钢中锰含量=出钢钢水量X终点残

7、锰量+炉渣渣量X炉渣中锰含量用P平衡计算渣量设渣量为Y62终渣中氧化锰的含量已知为a%;,则渣中锰含量=a%x62+8o=b%;P来源量=铁水带P量+废钢带P量=铁水装入量X铁水中P含量+废钢装入量X废钢中P含量P支出量=钢水带P量+炉渣带P量=出钢钢水量X终点钢水中P量+炉渣渣量X炉渣中P含量根据质量守恒定律,P来源量=p支出量铁水装入量X铁水中P含量+废钢装入量X废钢中P含量=出钢钢水量X终点钢水中p量+炉渣渣量X炉渣中p含量6、白云石加入量计算白云石加入量石灰带入的MgO的量=石灰加入量X石灰中MgO含量%=A(kg)It装入量炉衬熔损带出的MgO的量=1000X熔损的含量X炉衬中MgO

8、的含量%=B(k)It装入量终渣MgO的量=1000X渣量占金属装入量的量乂终渣成分中MgO含量=c(k)白云石的加入量=(终渣要求MgO的量C-石灰带入的MgO的量A-炉衬熔损带出的MgO的量B)/白云石中MgO的含量%=D(k)白云石需补加石灰用量补加石灰量=F(k)RXSiO2X白云石加入量D3(CaO,石灰)-RX(SiO2,石灰)白云石相当的石灰量=E(kg)白云石的加入量DX白云石中MgO的含量白云石相当的石灰量=-R(CaO,石灰)-R(Si02,石灰)石灰的加入总量=石灰加入量-补加石灰量-白云石相当的石灰量=G(k)1炉钢渣量总量简单计算炉渣总量/炉=石灰加入量+白云石x(1

9、-白云石中烧碱含量)+矿石加入量x(1-矿石中全铁含量)+装入量x入炉金属料硅含量X1000X60三28入炉金属料硅含量=装入量X铁水所占比例X铁水硅含量+装入量X生铁块所占比例X生铁块硅含量+装入量X废钢所占比例X废钢硅含量炼钢温度下分配系数常以渣中氧化物含量和元素的比值表示_(M)=s(MxOy)lm=m=aMy渣中氧化物含量换算的系数s(MxOy)MfMOnMnS1O2SiCA2CrWO3WE2O52PFeOFe4CaOP2O52Pa0.77460.4670.6840.7930.4370.2220.1693根据脱磷效果确定硅、渣量计算转炉炼钢脱磷能力较强,去磷量可达90%以上,在FeO%

10、=14%时,脱磷指数为Lp=(P实际脱磷指数只能达到最大值的50%80%之间。炉渣碱度下脱磷指数Lp=(P的最大值炉渣碱度2.42.83.54.0Lp120210440480罔L可词羽贡證乍曲硏:h牙救P铁水-P钢水)X1000/P钢水(P铁HP钢水)X1000Aro=渣铁水钢水APL钢水实L实ELp+O.3717以100kg炉料为例,磷的平衡关系为:炉料中磷量=钢中磷量+渣中磷量100P%=QP%+Qro(P)%料钢%料渣%(P)%=0.437(P2O5)%,(P2O5)%=Lp叫P%100roP%料=。钢roP%料+0.437Q渣LproP%P%=100叫P%料(匕+0.432渣Lp)ro

11、P%炉料中磷的质量百分数;Q一钢水重量,kg;钢Q一炉渣重量,kg。渣炼钢铁水的最佳硅质量分数渣量既要保证脱磷效果,又要考虑成本。炼钢碱度一般取3.5,炉渣中CaO和SiO2占总渣量的50%60%左右。假定CaO+SiO2为渣量的55%,渣中CaO含量为B%,渣中SiO2含量为C%则石灰的加入量(k/t)=渣量X渣中CaO含量/石灰有效氧化钙=AXB%(CaO,石灰)-RX(SiO2,石灰)铁水硅含量计算渣中SiO2的量(kk/t)=渣量X渣中SiO2含量%=AXC%=Dkg每吨铁水的Si含量ro(Si)=渣中SiO2的量/1000X28/60X100%=E%渣中SiO2的量X28X100%=

12、60X1000=DX28X100%=1000X60铁水中的ro(Si)与ro(P)的关系为:Si%=(P%-P%)X1000X100%X渣中SiO2含量%X28X100%)/(LXP%X60X铁水出钢2实出钢1000)Si%=(P%_-P%“JX1000X100%X渣中SiO2含量X28X100%铁水出钢2LXP%X60X1000实出钢L=0.436Lp+0.3717还原性脱磷方案:硅钙合金脱磷,要求用一定压力的氩气作为载流气体,将Ca一Si合金粉喷入钢液之中;电石脱磷,要求钢液温度为15751680C、钢中碳的活度在0.020.301680C,CaC2CaF2渣系中CaF2的配比控制在10%

13、25%为好。之间,脱磷率np可达50%以上;CaC2CaF2合成渣脱磷,钢水温度在1575温度为15701680C,ro(CaO)24%时脱磷计算lg評=22T50-16+2.51g工ro+0.08ro(CaO)%P%当硫在渣、钢间的分配系数Ls一定时,钢液硫含量取决于炉料硫含量和渣量的计算ro(S)%=roS%+ro(S)%QLs=ro(S)%/roS%则roS%=ro(s)%/(1+LsQ)工%炉料带入熔池的总硫量,%;%钢液中硫的质量百分数;(s)%炉渣中硫的质量百分数;Q渣量,%.7、转炉热效率计算总热效率=有效热X100%总热量8、出钢温度的计算出钢温度=凝固温度(T凝)+过热度(a

14、)+出钢过程温降(At,)+出钢完毕至精炼开始之凝1前的温降(At2)+钢水精炼过程的温降(At3)+钢水精炼完毕至开浇之前的温降(At4)+钢水从钢包至中间包的温降(At5)常用的凝固温度计算公式Tn=1536-(78C+7.6Si+4.9Mn+34P+30S+5.0Cu+3.1Ni+2.0Mo+2.0V+1.3Cr+18Ti+3.6Al+80B+80O+90N+1300H)过热度-与钢种、坯型有关,方坯一般取20-30,板坯一般取15-25C9、冷却剂的冷却效应计算Q=Q+Q冷物化1熄矿石的冷却效应O(kj/kg)=1X(矿石热熔X(前期熔池温度-常温)+矿石熔化潜热+矿石中Fe2O3含量

15、X矿23112/160X还原铁吸收热量+矿石中FeO含量X56/72X还原铁吸收热量)Q.(kj/k=1XCXAt+入+1X(e2O3)X112/160X6456+(FeO).X56/72X4247)矿矿矿23矿矿Q=1X(1.016X(1350-25)+209+矿石中Fe2O3含量X112/160X6459+矿石中FeO含量X矿23112/160X4249)1k废钢的冷却效应Q(kj/k)=1X(废钢固态热熔X(废钢熔化温度-常温)+废钢熔化潜热+液态热熔X(出废钢温度-废钢熔化温度)Q(kj/k)=1X(CX(t25)+入+C(t-t)废固熔废液出熔Q=1X(0.699X(1500-25)

16、+272+0.837X(出钢温度-1500)废冷却剂用量确定如果选择矿石为装入量的A%,则需要设废钢用量,设废钢用量xkgQ余=A%(100+x)XQ矿+xXQ废温度降低计算TC=冷却效应1降C=(钢水量X液态热熔)+(炉渣X炉渣热熔)TC=T降一(钢水量X0.837)+(炉渣X1.247)假定设定废钢的冷却效应为1,则常用冷却剂的冷却效应换算值换算冷却剂重废钢轻薄废钢压块铸铁件生铁块金属球团烧结矿铁块石氧化铁皮冷却效应值1.01.11.60.60.71.53.03.0-3.63.0冷却剂石灰石生白云石石灰无烟煤焦炭硅铁菱镁矿萤石OG泥烧结矿冷却效应值2.22.21.0-2.9-3.2-5.0

17、2.21.02.8加入1%冷却剂时降温的经验数据加入1%冷却剂废钢矿石铁皮石灰白云石石灰石降温效果/C81230403444142020242838氧化1熄元素的放热量及氧化1%元素使熔池升温度数元素氧化反应氧气吹炼1200C1400C1600CC+O2=COJ244/33022240/32480236/31935C+1/2OJ=CO84/1128683/1116182/11035Fe+1/2O2=(FeO)31/406730/401329/3963Mn+1/2O2=(MnO)47/633347/632047/6312Si+O2+2(CaO)=(2CaOSiO2)152/20649142/19

18、270132/178072P+5/2OJ+2(CaO)=4CaOP?O5190/25707187/24495144/19762注:表中分母上的数据为氧化1熄某元素的放热量(KJ),分子上的数据为氧化1%该元素使熔池升温的度数(C)。熔池升温度数计算Q=S(mc)AtAt=Q/S(mc)At熔池升温度数,C;Q1熄元素氧化后放出的热量,kJ;m受热物体(金属、炉渣、炉衬)的量,熄;c受热物体(金属、炉渣、炉衬)的比热容,kJ/(kgC)c=1.05kJ/(kC)、c=1.235kJ/(kC)、c=1.235kJ/(kC)。金属炉渣炉衬10、合金元素吸收的计算吸收率=合金元素进入钢中质量x100%

19、合金元素加入总量合金加入量计算人人加入量(k八钢种规格中限-终点残余成分%X1000合金加入量(k/t)=铁合金合金元素含量X合金元素吸收率钢种规格中限=钢种规格上限+钢种规格下限2合金中元素增加量=合金加入量X合金中元素的含量X合金元素的吸收率X100%1000增碳剂加入量(k)=增碳剂碳含量X碳的吸收率合金元素吸收率核算公式n%_(钢种成品实际成分-终点残余成分)X1000“%=合金元素含量X合金加入量(kk/t)铁合金中的氢含量范围名称硅铁(45%)高碳锰铁低碳锰铁低碳铬铁硅锰合金电解镍氢含量(9.717.4)X10-6(7.517.0)X10-68.1X10-6(4.36.0)X10-

20、614.2X10-60.2X10-6铁合金中的氮含量范围名称硅铁(75%)高碳锰铁钛铁高碳铬铁硅锰合金氮锰合金氮路合金N0.0030.0020.0220.0390.0252.887.671600C时锰、碳、硅、铝的脱氧能力脱氧兀素(含量为1%)MnCSiAl钢液中平衡时O0.100.020.0170.00171600C时钢中氧和铝的平衡含量AlO0.10.050.010.0050.0020.0010.00030.00040.00130.0020.00370.0059用热力学函数作为判断冶金反应方向及计算AG=AG+-19.149TlgQAG=-19.149TlgKAG某一状态Q时的吉布斯自由能

21、变化,J/mol;AG由标准态到平衡状态时的吉布斯自由能变化J/mol;Q反应在非标准状态下活度的比值;K反应的平衡常数,用活度表示。铝脱氧平衡关系一般情况下,在1600时,当原始状态Q=1,则反应2Al+3O=Al2O3达到平衡时:K=-=1013.24;当原始状态QM1,贝ya2a3AlOAG=19149Tlg(Q/K)2Al1%+3O1%=Al2O3AG=-1206220+390.39T1%1%23纯在1600r时,AG=-475020J/mol,K=-1=10(475020/19.149X1873)=1013.24d2d3AlO例如:一钢液O=0.02%,现向钢中加Al后,Al=0.0

22、8%。在1600r反应达到平衡时,钢中的O平、Al平各为多少,认为浓度很小时,可用浓度代替活度)?解:AG=19.149Tlg(Q/K)=19.149X1873XlgD3)0.02(2)0.08(廿13.2410=35866Xlg(106.71/1013.24)=234205J/mol反应生成Al2O3,其消耗的O%和Al%的比值为:=竝3X16=2X27=0.88889又*/a2a3=(aAl%)2(aO%)3=1013.24Al平O平AlO(0.08Al%)2(0.020.88889Al%)3=1013.24Al%=0.02222,a=0.080.02222=0.0577&Al=0.057

23、88%Al平平O%=0.019754,a=0.020.019754=0.000246,O=0.000246%O平平钛脱氧平衡关系Ti+2O=TiOAG=661920+227.98T1%1%2纯1K=10AG/19.149Taa2TiO当元素含量很低时,可用浓度代替活度计算,在16oor时:Ti%O2%=10-6.5497=2.82X10-7钢液用钛脱氧时,氧量必须满足下列等式关系O%原=%平+MTiO2(32/80)=O%平+0.4MTiO2钛量满足下列等式关系:MTi=Ti%平+MTiO2(48/80)=Ti%平+0.6MTiO2将上式合并得(MTi-0.6MTiO2)(O%原-0.4MTi

24、O2)2=10-6.549T=2.82X10-7MTi100熄钢液中Ti的加入量,kg;MTiO2100kg钢液中TiO2的生成数量,k;O%原一钢液内原始的氧含量;30%平一钢液内平衡时的氧含量;Ti%平一钢液内平衡时的氧含量。转炉终点的氧含量计算OC=0.00202O恥-1+0.85列碱性电弧的氧含量计算终0.00216C+0.0084,%熔池铁液中氧的饱和含量关系O=0.23aFeO钢中氧化量计算:a=94.07+36.8862/%Cppmoloot转炉钢水含氧量计算0=10.99/%C+1.63T(C)-880%Mn-2236ppm150t转炉钢水含氧量计算a=36.63/%C+o.7

25、7T(C)-l35o.57%Mn-l387.78ppmo钢中氧含量计算(%O)=-0.154%C+0.006(工Fe0)-0.018%Mn+12X10-7T(C)+0.0392氧的脱碳效率O20.933X碳氧化量=实际供氧量X100%0.933=22.4/(2X12)氧化单位碳量所需的氧量将随%C的不同而不同,大致如下C/%0.91.00.30.60.10.250.050.100.1%时,转炉吹炼末期的氧化铁总量计算式工(FeO)%=4(CaO)%/e(SiO2)%+0.3/C%+1X10-6t2+1.25对于任何炉种的炉渣,特别是低碳钢(CW0.05%)的钢液,氧化铁含量计算式工(FeO)%

26、=12+0.9/C%在纯氧化铁渣下(a(FeO)=1),金属中的平衡含氧量即为饱和含氧量,因为氧在钢中的溶解度很低,可用代替aOLo=a(FeO)/aO=1/O饱和;。呦1。饱和)=632任2734,按此式计算可得不同温度时纯铁渣下饱和含氧量t/C1550160016501700O/%0.1900.2310.2780.331金属中氧含量除与温度有关外,还与炉渣的成分有关。因此,a(FeO)等于金属液中与渣平衡时的氧含量和纯氧化铁渣下饱和含氧量竹O饱和之比。a(FeO)=O/WO饱和研究证明,当Z(FeO)一定,碱度为2左右时炉渣的氧化能力最强。14、钢的密度钢液密度随温度变化计算p=8523-

27、0.8358(t+273);t的单位为。C。成分对钢液密度影响的经验计算公式p=p0160-210C-210C-60Si-7.5Mn-6Ni-550Cr-43W-164AlP01600C铁碳熔体在1600C的密度,kg/m3;元素含量适用范围:C40%的高氧化性渣的密度为4000kk/m3,酸性渣的密度一般为3000kg/m3。15、每吨钢液中元素氧化物的数量、耗氧量、放热量和钢液的升温关系式:M=(2.14ASi+1.29AMn+1.48ACr+1.28AFe+2.29Ap+1.47AV+1.67渣ATi+1.88AroAl)X1000M渣为1t钢液中元素氧化生产氧化物的数量,kg;AM为钢

28、液中元素质量分数的变化值,渣如为1%则代入0.01。MO2=(1.5295AC+1.143ASi+0.29AMn+0.461ACr+0.286AFe+1.29Ap+0.471AV+0.888AAl)X1000MO2为1t钢液的耗O2量,kg;如果单纯生成CO2则用2.66AWC,若生成CO时,则为1.33AWC;若脱氧产物为15%CO2、85%CO,则为1.5295C。Q=(12.225AC+27.813ASi+6.908AMn+4.27ACr+4.103AFe+20.515A热p+11.388AWV+28.30AA1)X1000Q热为1t钢液的放热量,kj;其中12.225AwC适用于生成C

29、O的情况。热ATO2=(14.6AC+33.21ASi+8.25AMn+5.1ACr+4.9AFe+24.5Ap+13.6AV+33.8AA1)X1000(不计热损失)ATO21t钢液的升温值,。C。钢液热容为837.36kj/(tC)。16、钢中杂质的含量和渣量的计算M=100M100+LmM渣M100k钢液中残存的元素含量,k;工M原始状态下,100k钢、渣中元素M的含量,kk;M100k钢液的炉渣重量,k;渣lm渣钢间元素的分配系数,lm=(M),它和渣成分有关。17、转炉终点碳计算C=C-(0.03%0.08%)成品规格下限汽。+总氧流(如%。一氧气流股直接作用产生的比搅拌功率;氧流一

30、CO气泡的上浮作用产生的比搅拌功率。氧流吹氩搅拌功率=(6.18QArQ)Xln(1+1.46Xh10-5P0+n(1+T1)QA氩气流量,m3/min;Q钢液重量,t;片一钢液的温度,K;Tg气体的温度,K;P。一钢液面处气体的压力,Pa;%气体喷吹深度,m;n贡献系数。元素的溶解对纯铁熔点的计算AT=1021/M-sBA液A固丿溅渣护炉炉渣熔化温度与炉渣成分经验计算式T=0.7498s(MgO)4.5017(s(CaO)/s(SiO2)-10.5335s(TFe)1582(C)%调渣剂中MgO含量计算s(MgO)相对=s(MgO)/(ls(CaO)+Rs(SiO)式中s(MgO)、s(Ca

31、O)、s(SiO2)为调渣剂中含量。调渣剂与废钢的热当量置换比计算调渣剂与废钢的热当量置换比=s(MgO)AHX100%isAH,AH分别为i种调渣剂和废钢的焓,MJ/kk;s(MgO)为i种调渣剂中MgO的质量分isi数,%.不同调渣剂的热焓(HH)及其对炼钢热平衡的影响1773k298k调渣剂种类项目生白云石轻烧白云石菱镁矿菱镁球冶金镁砂氮气废钢热焓/MJ/kg3.4071.7623.0262.061.912.2361.38与废钢的热量置换比2.471.282.191.491.381.621.0与废钢的热当量置换比11.383.364.772.211.66合适的留渣量计算公称吨位200t以

32、上的大型转炉,溅渣层厚度取2530mm;公称吨位100t以下的小型转炉,溅渣层厚度取1520mm.Q=KABCsQ留渣量,t;K渣层厚度,m;A炉衬内衬表面积,m2;B炉渣密度,t/m3;C系数,s一般取1.11.3。精炼LF炉用变压器功率计算钢包炉的变压器功率取决于加热速度、能量转换率、钢水重量_(WXCXXc)X(OXAO)X60P=K1XK2XK3XK4X860W钢水重量,kg;C钢水比热容,kcal/(kgC);渣的重量,kg;c渣的比热容,kcal/gC);功率因数;K2电效率;K3电弧热效率;K4负荷率;0加热速度,C/min;A0散热速度,C/min;860能量转化系数,kcal

33、/kw。电极极心圆侵蚀指数计算EP=IV2P=a2REP耐材实效侵蚀指数;I电弧电压;Vp弧柱电压;a削尖了的电极侧面到炉壁的间距a=0.7L;L炉壁与电极侧面之间距。RH年处理能力计算公式P=HX年生产天数X24X60TXniXn2Xn万吨/年P年处理能力,Mt/年;H平均出钢量,t/炉;TRH炉钢水平均处理周期,min;叮转炉、精炼(LF)、RH、连铸配合率,%;n2RH处理钢水合格率,%;nRH作业率,%.3RH钢水循环率计算U=3.8X10-3XD0.3XD1.1XG0.31XH0.5udU钢水循环率,t/min;D插入管上升管直径,cm;D插入管下降管直径,cm;G提ud升气体流速,

34、L/min;H提升气体在上升管内的通入的高度,cm。真空下吹氩应满足的条件:PP+pH+2o/rArgP氩气泡的压力;P真空度;P钢液密度;H气泡距钢液面的高度;。一钢液的界Arg面张力;r生成Ar气泡的半径。二次氧化时钢液进氧量与进氮量的计算人0=(珈At)/QX100%ppmO2AN=(rMeAt)/QX100%ppmN2rMe,rMe二次氧化时的吸氧、吸氮的传质通量kg/mS;A浇注时气液平均接触面O2N2积,m?;t浇注时气液的接触时间,S;Q浇注钢液重量,k。碳钢吸氧速度关系式rMe=(3.1-1.08a)XlOMgO/mSO2c2a1600C下计算的碳的活度值。c高合金钢、高硅钢吸

35、氧速度关系式rMe=(3.3-4.8)X10-3kO/tfSO22发热剂的加入量Catw=qwn钢钢发发W/W=CAT/(Qn)发钢钢发W发一发热剂的加入量,kk;C钢一钢水比热容,KJ/(tC);Q发一发热剂的发热值,KJ/发钢发kg;AT升温幅度,C;n发热效率。发热剂的过剩指数1=发热剂实际加入量/预定升温理论计算量(即按化学计算反应的量)过剩指数变化范围为1.01.4喂线深度H=A6(1-S/D)VH包芯线喂入钢水深度,mm;A与铁皮材质和钢水温度有关的参数;铁皮的厚度,mm;D包芯线的直径,mm;V包芯线的喂线速度,m/s。喂线速度V=0.12X(w0.344/(1-/D)X10-3

36、W钢液重量,t;其它参数与喂线深度一样。合金用量计算Pi=G(ai-bi)/(fici)+Mipi/P;合金用量,,k;G钢液重量,kg;a合金元素的目标含量,%;b合金元素在钢液中的含量,%;q元素在钢液中的含量,%;元素的收得率,%;Mj合金的补加系数;Pi各种合金的初步总用量,k;MjPi合金的补加量。M(a./(f.c.)/1-a./(f.c.)iiiiiiiai/(fici)合金在钢液中所占的比分,%;1-Sai/(fici)不含合金的纯钢液所占的比分,%p.=SP.(a.-b.)/(f.c.)iiiiii合金加入量合金加入量(k)=(控制成分-分析成分%)x钢水量(k)/(回收率x

37、铁合金中元素含量%)在精炼炉内脱氧好,FeOV0.5%的条件下元素回收率:100%回收率的元素有:Ni、Mo、Mn、Cr、Si、C、V、Nb;S、Al、Ti直接加包中回收率:30%50%;喂线法加入的回收率:S、Al、Ti为70%80%,B为40%50%。LF成分控制精度成分CSiMnCrMoNiAls精度控制/%0.010.020.020.010.010.010.009吹氩搅拌时,钢水温降AT与处理时间Z关系镇静钢AT=0.87Z+0.14Z2-0.0083Z3低合金钢AT=0.49Z+0.558Z2-0.0479Z3半镇静钢和沸腾钢=AT=0.66Z+0.373Z2-0.0289Z3钢与渣

38、之间的平衡关系可以用氧的分配系数L0表示L0购aFeO=OFeO根据氧在钢液与炉渣间的质量平衡关系,即钢液中排出的氧量等于进入炉渣的氧量Qd0.000o.oo.s_().0040(K;3O初-血0平=(FeO)初-(FeO)平)X16/725OL,OL钢中平衡和初始氧含量,%;初平(FeO),(FeO)渣中平衡和初始氧含量,;初平m渣量所占钢水量的质量分数,.喂线喂线长度=喂线长度(m)单位重量(kg)适合喂丝的合金元素与氧亲和力咼的兀素低密度兀素咼烝汽压力兀素低溶解度兀素CaCaMgPbMgMgCaCaCeCSeMgZrBTeAlSiTiSSiSeNb包芯线喂线速度一般比为铝线慢些,喂线速度

39、一般取1.53.5m/s。不同钢包的最大喂入深度钢包容量/t最大喂入深度/m251.55021002.515032503.5不同包芯线的相对吸热能力包芯线种类相对吸热能力包芯线种类相对吸热能力C0.7S0.5CaSi0.9FeTi1.1在1600C的温度条件下,当元素在钢中的含量为0.1%时,一些常见元素的脱氧能力由强到弱的排列顺序:ReTZrfCafAlfTifBfSifCfPfNbfVfMnfCrfW,Fe,MofNifCu铝线最佳喂速确定最佳喂入深度是在距包底上方100200mm处,铝线在此熔化和反应。最佳喂速确定:v=(H0.15)/Ztv最佳喂速,m/s;H熔池深度,m;根据钢液量及

40、钢包尺寸计算;Z铝线熔化时间,ts。铝收得率计算在渣流动性良好的情况下,铝收得率主要与钢液中溶解氧化量和钢液温度有关,取计算式:n=253.2993+0.34202-0.00002884T2-0.0086670T钢液喂铝量计算.,Al.-Al、L=(aimasXGX1000+k)/WnL喂入钢液中的铝线长度,m;Al控制的目标残铝量,%;Al分析的钢中残铝量,%;aimask冶炼过程中铝的损失量,kg;n铝的收得率,%;W铝线的每米重量,kg/m;G钢液重量,t。钢液的脱碳、脱氢与脱氮速度关系计算v=15470%H2v%/min;v=1446%N2v%/min。HCNC1个大气压下,1.013

41、X105Pa,脱碳、脱氢、脱氮的关系式%C-%C=-A%C=6K21/%H-1/%H+6%H-%H21H2121%C-%C=-A%C=0.43K1/%N-1/%N+0.43%N-%N21N2121%C原始%C,%;%C降低后的%C,%;%H,%N原始%C,%;%H,12112%N降低后的%C,%;K2,K2原始%H、%H的值。2HN钢液吹氩与气体含量变化关系式V =112QPK2(1/%H-1/%H)+(%H-%H)Nm3ArAr钢ArH2121V =8QPK2(1/%N-1/%N)+(%N-%N)Nm3ArAr钢ArN2121Q钢水的重量,t;P吹入氩气时,Ar在钢水中的平均压力,大气压(1

42、.013X105Pa钢Ar为1单位)二次氧化钢液的进氧量与进氮量关系式AO=(rMeAt)/QX100%PPmO2AN=(rMeAt)/QX100%PPmN2rMe,rMe二次氧化时吸氧、吸氮的传质通量,/S;人一浇注时气液平均接触面积,O2N2;t浇注时气液接触的时间,S;Q浇注钢液重量,kg。碳钢吸氧速度关系式rMe=(3.11.08a)X10-3kgO/mSO2c2a1600C下计算的碳的活度值。c高合金、高硅钢种吸氧量在(3.34.8)X10-4kO2/tfS钢液吸气面积关系式A=1.2345d(H+H)+0.848d(32+33+2)/g)就10010131=C02g30=C0j2g

43、z0d铸口直径,m;H、H浇注前后由铸口到中铸管的距离,m;3、3浇注一盘前后铸1010口处钢液的速度,m/s;g重力加速度,9.81m/s2;zz。一开浇和浇完一盘时钢水在盛钢桶中的高度,m;C0铸口的阻力系数,一般为0.96.浇注一盘钢需要时间的关系式t=(门D)/(2A0Cd)(Zo7Z1)/T2g)SA铸口的断面积,川;D盛钢桶的平均内径,m;Cd铸口的阻力系数,一般为0.96.连铸坯壳厚度计算8=K/=K*v8坯壳厚度,mm;K凝固系数,mm/min1;t凝固时间,min;l结晶器有效长度,mm2(结晶器液面至结晶器下口的距离,约为结晶器实长减80100mm),V拉坯速度,mm/mi

44、n。K的取值范围,小方坯1820mm/mini;大方坯2426mm/mini;板坯1722mm/mini圆坯2025mm/mini。渣膜厚度计算e=J-g(pm-ps)e渣膜厚度,mm;n渣黏度,PaS;V拉速,m/min;g重力加速度,cm/S2;P,mP钢和渣的密度,g/cm3。黏度在1300C时小于0.14PaS,在12501400C时在0.1s1.0PaS的范围。铸坯线收缩量计算Al=BATAT弯月面到结晶器出口处坯壳的温度变化;B坯壳收缩系数,铁素体为16.5X10-6/C;奥氏体为22.0X10-6/C。铸坯液相穴深度计算JD/2=K综合/丄液汕L=D2v/4K2液综合L液铸坯的液

45、相穴深度,m;液D铸坯厚度,mm;V拉坯速度,m/min;t铸坯完全凝固所需要的时间,min;K综合凝固系数,mm/mini/2。综合结晶器倒锥度计算S-S1=上Z下X100%上&结晶器每米长度的倒锥度,/m;S上一结晶器上口断面积,mm2;上S卞一结晶器下口断面积,mm2;下L结晶器的长度,m。矩形坯或板坯倒锥度计算S-S尸-下三上X100%上S上一结晶器上口宽边或窄边长度,mm;上S下一结晶器下口宽边或窄边长度,mm。下结晶器长度计算结晶器的长度应保证铸坯出结晶器下口的坯壳厚度大于或等于1025m,通常,生产小断面铸坯时取下限,而生产大断面时,应取上限。Lm=(十)2vLm结晶器的有效强度

46、,m;5结晶器出口处的坯壳厚度,m;K结晶器凝固系数,mm/mini;一般取2024mm/min1;V拉坯速度,mm/min。考虑到钢液面到结晶器上口应有80120m的高度,故结晶器的实际长度应为:L=Lm+(80+120)m结晶器水缝面积计算A=10000XQL-36VA结晶器的水缝总面积,m2;Q结晶器每米周边长耗水量,m3/(hm);L结晶器周边长度,m;V冷却水流速,m/so浇注温度计算T=T+AT浇注LT浇注一合适浇注温度,C;Tt液相线温度,C;AT钢液的过热度,C。浇注LTL=1536-(78C+7.6Si+4.9Mn+34P+30S+5.0Cu+3.1Ni+2.0Mo+2.0V

47、+1.3Cr+18Ti+3.6Al+80B+7)中间包钢水过热度选取值浇注钢种板坯、大方坯小方坯浇注钢种板坯、大方坯小方坯咼碳钢、咼锰钢+10C+1520C不锈钢+1520C+2030C合金结构钢+515C+1520C硅钢+10C+1520C铝镇静钢、低合金钢+1520C+2530C拉速计算V=(K)2Lm8结晶器出口处的坯壳厚度,mm;K结晶器凝固系数,mm/mini;般取2024m/mini;22Lm结晶器的有效强度,mm。一般情况下小方坯的坯壳厚度必须大于812mm,板坯的坯壳厚度必须大于1215mm。铸机最大拉速计算当出结晶器下口的坯壳为最小厚度时,称安全厚度(8min),此时对应的拉

48、速为最大拉速Vmax=()2Lm8min当完全凝固正好选在矫直点上,此时的液相穴深度为铸机的冶金长度,对应的拉速为最大拉速Vmax4K2L仰人y合综合冶D2L铸机冶金长度,m;K综合凝固系数,mm/mini/2;D铸坯厚度,mm;冶综合Vmax拉坯速度,m/min当钢中硫含量(S)0.025%或(S)(P)0.045%时,拉速按低限控制;目标温度一般规定在液相线之上1525r范围内,当钢液温度超过目标温度时,应采取以下措施;a. 当中间包温度低于下限温度时,要提高拉速0.10.2m/min;b. 当中间包温度高于上限温度5C之内时,降低拉速0.1m/min;c. 当中间包温度高于上限温度610C之内时,降低拉速0.2m/min;d. 当中间包温度高于上限温度1115C之内时,降低拉速0.3m/min。对于更高温度的钢液,中间包应作停浇处理。钢液流动性差,水口发生黏堵,钢流无法开大,拉速下降到规定下限以下0.20.3m/min时,中包水口必须清洗;钢液含氧量过高或由其他原因造成水口无法控制,拉

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。