生产线人员时间利用率分析

生产线人员时间利用率分析

《生产线人员时间利用率分析》由会员分享,可在线阅读,更多相关《生产线人员时间利用率分析(5页珍藏版)》请在装配图网上搜索。

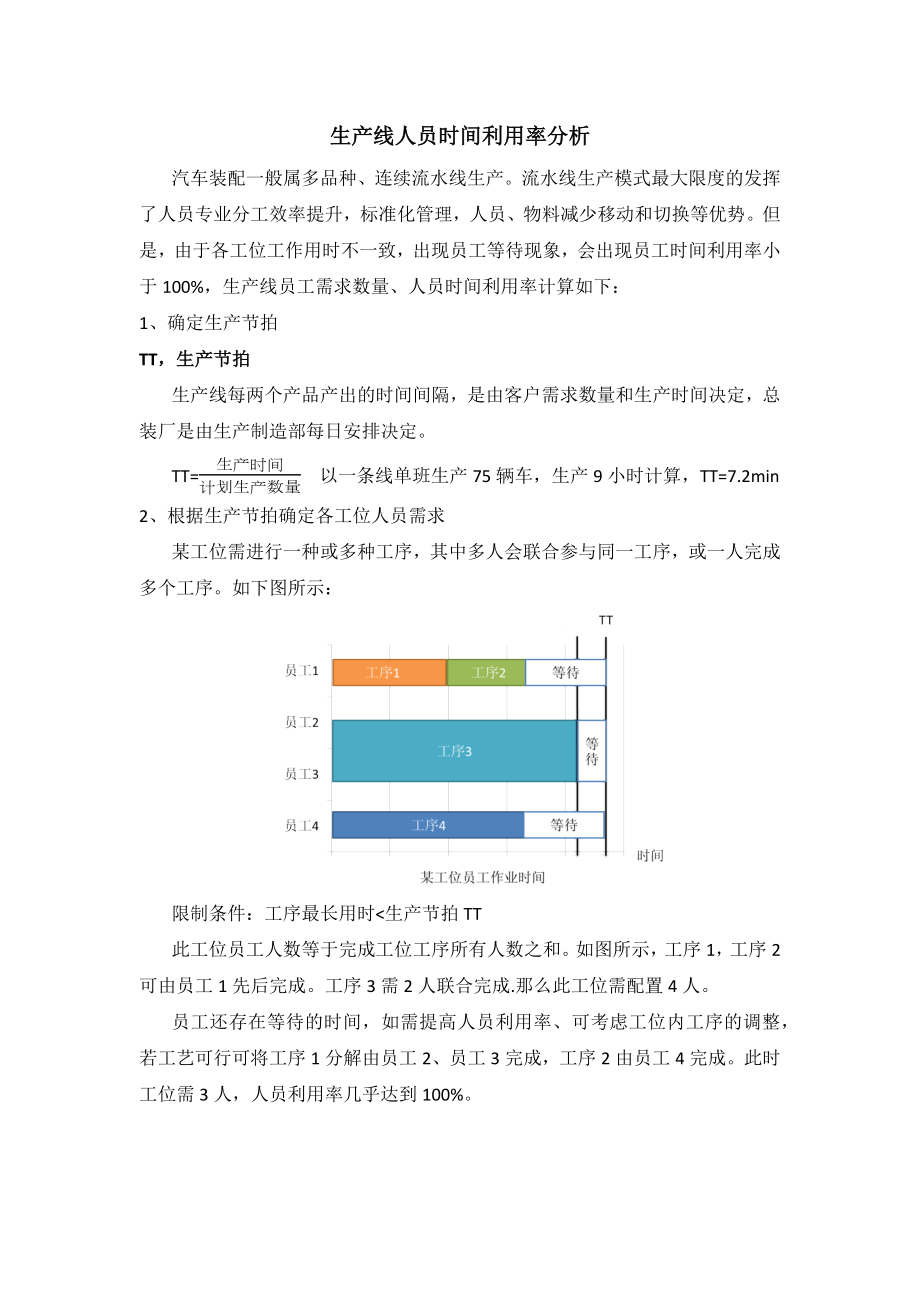

1、生产线人员时间利用率分析汽车装配一般属多品种、连续流水线生产。流水线生产模式最大限度的发挥了人员专业分工效率提升,标准化管理,人员、物料减少移动和切换等优势。但是,由于各工位工作用时不一致,出现员工等待现象,会出现员工时间利用率小于100%,生产线员工需求数量、人员时间利用率计算如下:1、确定生产节拍TT,生产节拍生产线每两个产品产出的时间间隔,是由客户需求数量和生产时间决定,总装厂是由生产制造部每日安排决定。TT=生产时间计划生产数量 以一条线单班生产75辆车,生产9小时计算,TT=7.2min2、根据生产节拍确定各工位人员需求某工位需进行一种或多种工序,其中多人会联合参与同一工序,或一人完

2、成多个工序。如下图所示:限制条件:工序最长用时生产节拍TT此工位员工人数等于完成工位工序所有人数之和。如图所示,工序1,工序2可由员工1先后完成。工序3需2人联合完成.那么此工位需配置4人。员工还存在等待的时间,如需提高人员利用率、可考虑工位内工序的调整,若工艺可行可将工序1分解由员工2、员工3完成,工序2由员工4完成。此时工位需3人,人员利用率几乎达到100%。3、确定整条线人员需求由于整条线各工位所用时间不尽相同,此时通过绘制山积图,进行各工位工序的调整,消除工位间的等待,提高平衡率,以达到人员时间利用率的提升。平衡率计算公式平衡率=各工位时间之和/(瓶颈工位时间*工序数)* 100%(瓶

3、颈工位时间=最长工位时间)如图所示,蓝色区域为该工位用时最长员工的时间,白色区域为该工位所有员工的等待时间,那么需要通过工位间的人员调整,工位工序调整,追求整条线平衡率为100%,此时人员时间利用率为最高,调整后将各工位人员相加,便可求得生产线员工需求数量。以上便是通过工业工程思想确定生产线员工需求数量的方法,可以看出尽量减少员工等待时间,工位内部、工位之间通过工序优化、人员调整,员工所有时间都能有效利用,等待时间为0,此时生产效率最高。因此,我们可以通过工艺总工时、历史生产指标得出以下内容:按工艺总工时求得理论上的生产线最低人员需求及人员利用率从以上分析得知,利用人员工作总时间=总工时*生产

4、数量 从理论上求得生产线最低人员需求:理论最低人员数量*工作时间=1n车型i总工时*车型i数量 目前人员数量*工作时间*人员利用率=1n车型i总工时*车型i数量例如:单班工作时间为9小时,生产线共有200人,单班生产75辆车,此车型工艺总工时为1220,此时,理论上最低人员为需求=1220*75/9*60=169,人员利用率=1220*75/9*60*200=84.7%。由于工艺时间只包括装配时间,而在生产现场需考虑员工搬运物料,准备工具、检查等时间,所以求得的最低人员比实际少,只能作为参考。按历史生产指标为参考,车间产量与人员数量分析人均每小时产出=生产车数生产时间*生产总人数 单车单人用时

5、:一辆车,由一人完成所有工序总耗时,若某工序需N人协同完成,则时间等于N*此工序时间。单车单人用时=1人均小时产出 单车单人用时可作为历史生产参考指标,如新车型上线可先测量新车型单人装配增加用时,然后对单车单人用时进行调整。单班生产所需人数= 单班生产车数*(单车单人用时+新车型工作时间调整)单班生产时间按目前单班生产9小时,新车型增加工作时间暂且定为增加50分钟, 2015年5月份平均人均小时产出0.0368计算得:单班生产所需人数=3.119*单班生产车数按最高人均小时产出0.0406计算得:单班生产所需人数=2.829*单班生产车数 从工业工程角度看,提升生产线平衡(人员利用率)方法:1、提高人员装配熟练度、培养多能工。提高人员装配熟练度、尽可能使员工会本工位所有装配作业,进一步分解工序,减少工序内部的等待。2、提升人员士气。员工每装一辆车所增加或减少的劳动需及时在薪酬中体现,以提高员工主动参与生产线平衡、主动与生产用时较长员工分担装配内容的积极性。2、识别瓶颈工位,将瓶颈工位的工序分解至其他工位,尽量使各工位所用时间平衡。3、通过增加设备工装、优化现场布局、物料配送等方式、减少员工寻找、搬运、等待的步骤、将时间尽可能用在装配和检验环节。

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。