矿山机电设备检修

矿山机电设备检修

《矿山机电设备检修》由会员分享,可在线阅读,更多相关《矿山机电设备检修(294页珍藏版)》请在装配图网上搜索。

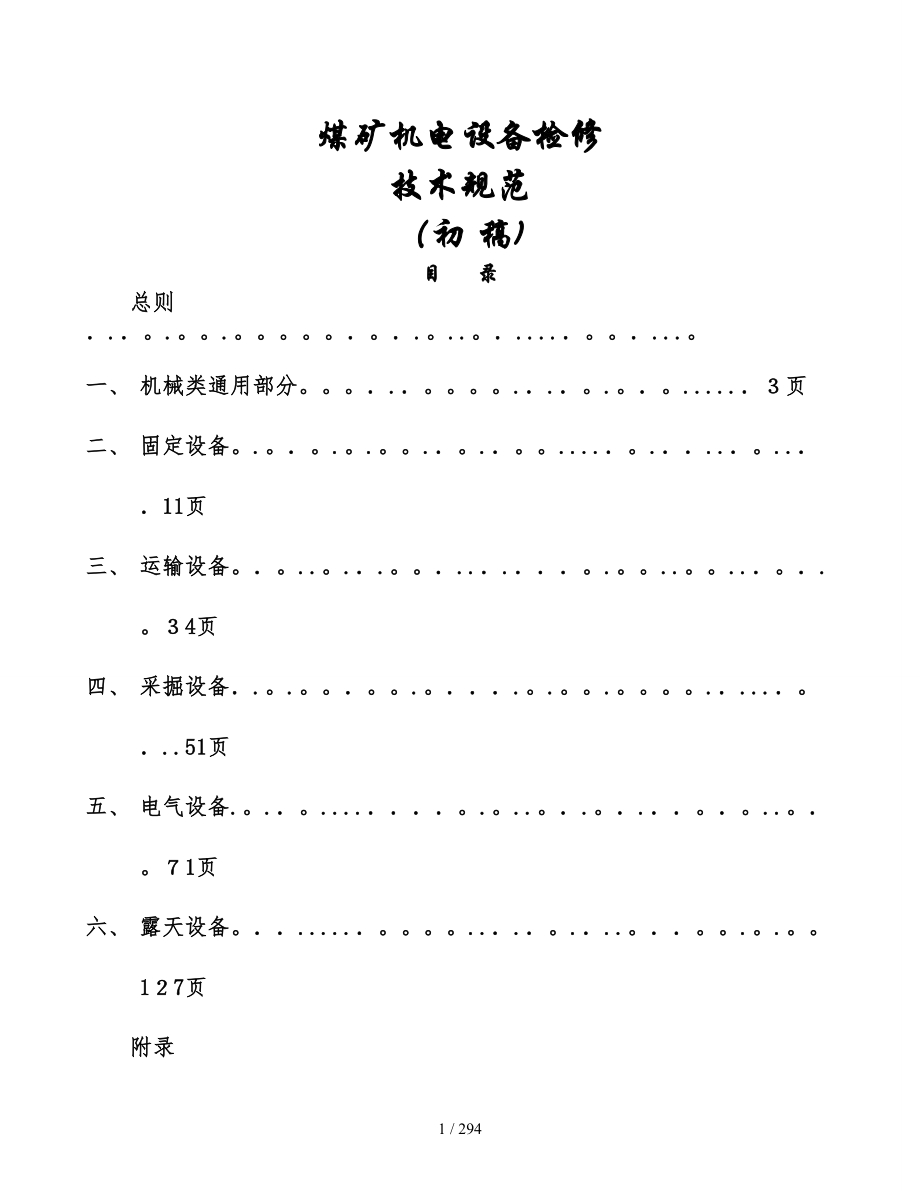

1、煤矿机电设备检修技术规范(初 稿)目 录总则 .。.。.。.。.。.。.。一、 机械类通用部分。.。.。.。.页二、 固定设备。.。.。.。.。.。.。.。.11页三、 运输设备。.。.。.。.。.。.。.。4页四、 采掘设备.。.。.。.。.。.。.。.51页五、 电气设备.。.。.。.。.。.。.。.。1页六、 露天设备。.。.。.。.。.。17页 附录 .。.。.。.。.。.。.。291页 一、机械类通用部分1紧固件1.1 螺纹连接件和锁紧件必须齐全,牢固可靠。螺栓头部和螺母不得有铲伤、棱角严重变形或变秃。螺孔乱扣、秃扣时,允许扩孔,增大螺栓直径。但不能因扩孔而影响被扩工件的机械强度和工

2、作性能。1。2 螺母必须拧紧,拧紧后螺栓的螺纹应露出螺母13螺距,不得在螺母下加多余的垫圈来减少螺栓露出长度。13 螺栓不得弯曲,螺纹损伤不得超过螺纹工作高度的一半,且连续不得超过一周.连接件螺栓的螺纹在孔内部分不得少于两个螺距。沉头螺栓拧紧后,沉头部分不得凸出连接件的表面.11.4 螺纹表面必须光洁,不得用粗制螺纹代替精制螺纹。1。1。5 同一部位的紧固件规格必须一致,材质应满足设计要求。主要连接部位或受冲击载荷容易松动部位的螺母,必须使用防松螺母或其它防松方法。1.1.6 使用花螺母时,开口销应符合要求。使用止动垫圈时,包角应稳固;使用铁丝锁紧时,其拉紧方向必须和螺栓方向一致,接头应向内弯

3、曲。1.1.7弹簧垫圈应有足够的弹性(自由状态开口重叠部分不得大于垫圈厚度的一半).1。18螺栓头部或螺母必须和相接触的部件紧贴。如该处为斜面时,应加相同斜度的斜垫。1.19铆钉必须不生锈,不变形,紧固有效,铆接对口不得有错动痕迹。10 稳钉和稳钉孔相吻合,不松旷。 键和键槽1。2。1 键的表面应光滑平整,规格符合要求,四角倒棱,材质的抗剪切强度不得低于45号钢的剪切强度。.2.2 键和轮毂键槽规格和公差符合标准.2.3 键和键槽之间不得加垫。平键键槽磨损后,允许加宽原槽的5%。轴及轮毂的键槽宽度应一致。1.4 装配楔键和切向键时,键初打入键槽的长度,不得小于键全长的8%,不得大于键全长的95

4、(钩头键不包括钩头的长度)。键与轮毂的接触长度不得小于轮毂宽度的80%.花键的接触齿数应不小于总齿数的2/3。1.2。 平键键槽的中心线与轴的轴心线的平行度、平键和键槽配合公差,均应符合技术文件的规定。13 三角带传动装置1.3。1 三角胶带主、被动轮轴轴心线平行度不超过11。.2 两带轮相应沟槽中心线应对正,轴向错位允差:当中心距500m时为15mm,当中心距500mm时为2mm。3.3各三角胶带松紧应基本一致,以200N的力,按压每根胶带中段,压下距离之差不大于1525mm.运转中被动轮的实际转数,不应低于计算值的97。1。3。4 三角胶带轮毂、轮缘及辐条不得有裂纹。3。 三角胶带轮沟槽槽

5、底与胶带之间应按规定保持一定间隙。小于规定间隙时应进行更换,或用加深槽部的方法进行修理,但轮缘厚度不得小于原厚度的80%。1。4 轴和轴承14。1 轴14.1.1 轴不得有裂纹、严重腐蚀或损伤,直线度应符合技术文件的要求。轴颈加工减小量不得超过原轴颈的5%。1.。. 轴与轴孔的配合应符合技术文件要求。超差时,允许采用涂镀、电镀或喷涂工艺进行修复。在强度许可条件下,也可采用镶套处理,但不得用电焊修理.1。41。 轴颈的圆度和圆柱度,除技术文件规定外,必须符合表41规定。 表141 轴颈圆度和圆柱度 mm轴颈直径80120120180180250203153150040500圆度和圆柱度新装轴磨损

6、极限。015 010000180。20020。010。0302000.0250。20070。2501.。1。4 轴颈表面粗糙度应不大于。 。14。2 滑动轴承1。4。2 轴瓦合金层与轴瓦应牢固粘合,不得有脱壳现象。轴瓦合金层表面不得有夹杂物、气孔、裂纹、剥落、严重点蚀或伤痕.在下列情况下不允许用焊接方法修复:a 局部出现三个以下散在气孔,其最大尺寸不大于2mm,且相互间距不小于m;b 仅在端角处有轻微裂纹;c 剥落面积不超过cm2并且不多于三处。 1。2。2 轴颈与轴瓦的顶间隙超过表142的最大值时,应调整垫片。垫片重叠数量不得超过4片。不能用垫片调整的轴瓦,其顶间隙超过最大磨损间隙时,应更换

7、轴瓦。轴瓦的侧间隙约为顶间隙的1/。表-42 轴颈与轴瓦的顶间隙 mm轴颈直径顶间隙 最大磨损间隙30050081201201080250250315315404000。500.1280.0600。1520。072800。0850110。70014.1900。520.1。2.230.42 0。20 025 0.3 .5 05 .50 00 0.701.42.3 轴瓦与轴颈的承载部分应有90o120o的接触弧面,接触长度不得小于轴瓦长度的0。1.4.24 轴瓦润滑油的油量要适当,油质应符合规定。轴承座不得漏油。 采用油圈润滑方式的轴瓦,油圈要转动灵活,油圈不得有裂纹。 采用压力润滑时,油质、油压

8、应符合规定,油路应畅通.1.4.2.5 轴瓦温度探头安装位置必须准确,该探头必须与轴瓦直接接触。1。4. 滚动轴承14。1 轴承元件不得有裂纹、脱落、伤痕、锈斑、点蚀或变色等。保持架应完整无变形。转动灵活,无异响。.4。3 轴承内圈与轴颈、轴承外圈与轴承座的配合应符合技术文件规定;无具体规定时,应符合表14及表44的规定。不得采取在轴颈上打麻面或加垫的办法来处理该项配合出现的间隙。1.4.3。3 滚动轴承径向磨损间隙不得超过表145的规定。1。4.34 安装圆锥滚柱轴承时,必须用垫调整轴向间隙,使其符合设计图纸要求;无规定时,应符合表14-6的规定.表13 轴承内圈与轴颈配合(k)mm轴承内径

9、 配合盈量3055088011018018025 0.0020.030 .00.06 0030.04 030.03 04.63表144 轴承外圈与轴承座配合(7)轴承外径配合间隙(+)或盈量(-)5880020501580180200150400500 .0310.1+0030。013+0440。014+0.050014+0.06-0.016+0.710。06+0.07.018+0.088002表145 滚动轴承径向磨损间隙 mm轴承内径 磨损极限间隙 03588012011080250 .1 0.5 0。0 0。25 0.3 0。35表146 圆锥滚柱轴承轴向间隙 m轴 承 内 径 轴 向间

10、 隙55080801012010250 0.50。1 。060。1 0.070 0。0020 0。1.2414.35 装配轴承轴颈的表面粗糙度不得大于0.8,轴承座孔的表面粗糙度不得大于6 。1。.6 轴承润滑的油量要适当,油质应符合规定,轴承座不得漏油。437 装配时应将轴承上注有字样的端面朝外,轴承必须紧贴在轴肩或间隔套上,不得有间隙(可调整的轴承例外)。1。.3。8 滚针轴承的表面不得有划痕或退火现象。拆卸时不得混套,应原套装在原轴上.同一组滚针的直径差不得朝过0。005m.滚针直径磨损量不得超过002m.。4。4 轴承在运行中应无异常响声,轴在轴承上的振幅不得超过表147的规定。运行中

11、的温度:滚动轴承不得超过75oC;滑动轴承不得超过6 C,或按厂家技术文件执行。表1-4-7 轴在轴承上的振幅转速(r/mi)10001000750009000400501520。20250。300.351.蛇型弹簧联轴器202004004070070010设备最大轴向窜量加230.100200300.50。01。5。2 弹性圈柱销联轴器1.52。1 两个半联轴器的任何两个穿柱销的孔对准后,柱销应能自由地穿入其他各孔.1。5.2 弹性圈的内径与柱销应紧密配合,外径与孔应有030.m的间隙。柱销螺母应有防松装置.1。5。3 齿轮联轴器齿厚磨损不得超过原齿厚的20%。15.4 蛇型弹簧联轴器的弹簧

12、不得有损伤,厚度磨损量不得超过原厚度的.1.5。5 液力偶合器1.5。51 泵轮、透平轮及外壳不得有变形、损伤、腐蚀或裂纹。外壳有轻微裂纹,可焊补修复,但应消除内应力。1。5。5.2 检修时应做静压试验,冲入3MPa的气压,将液力偶合器的充气口封住,保持5mn,压力不得下降。1。5.5.3 有离心转阀的液力偶合器,必须加试离心转阀的动作情况,其动作应灵活可靠。.。5.4 液力偶合器检修后应做静平衡试验,其重心对旋转轴心的偏移不超过.m。1.5。5 液力偶合器必须采用难燃液为工作介质(调速型液力偶合器不受此限)。1.5.56 易熔合金塞必须完整,其熔化温度应符合各型号液力偶合器的规定。齿轮1。6

13、。1 齿轮不得有断齿,齿面不得有裂纹和剥落等现象。16.2 齿面出现早期点蚀,如不再发展,仍可继续使用。但达到如下情况之一时,必须更换。a 点蚀区高度为齿高的100%; 点蚀区高度为齿高的0%,长度为齿长的40。 c 点蚀区高度为齿高的,长度为齿长的10.1。.3 齿面不得有严重胶合(即胶合区达到齿高的13,齿长的1/2).16.4 齿面出现轻微磨损可继续使用,但不得超过下列规定: 硬齿面齿轮,齿面深度磨损达硬化层深度的40%; 软齿面磨损量达到齿厚的5; 开式齿轮齿厚磨损达原齿厚的10。.65 圆柱齿轮副啮合时,齿长中心线应对准,偏差不得大于1m.圆锥齿轮副啮合时,端面偏差不得大于.5mm。

14、1.6. 新更换齿轮副的啮合,接触斑点面积,应符合下列规定: 圆柱齿轮沿齿长不小于0,沿齿高不小于40; b 圆锥齿轮沿齿高、齿长均不小于50; c 弧齿锥齿轮沿齿高、齿长均不小于300;d 蜗轮沿齿长不小于35,沿齿高不小于50; e 圆柱齿轮副、蜗轮副的接触斑点的分布位置应趋于齿面的中部;圆锥齿轮应在齿面的中部,并接近小端。16.渐开线圆柱齿轮副装配时,中心距极限偏差、最小侧隙应符合有关技术文件规定,或参照表1-及表1-2的规定。表161 渐开线圆柱齿轮中心距极限 偏差(fa)m精度等级6 8910齿轮副的中心距(mm)80121201801802502503150040050500306

15、08080010001000125025010016002000202503150 7。5 0。0 230 26. 2。5 1. 35。0 00 45。 520 620 75。0 87.0 0527。536.40.5444.55。6207.82.097.0150140065。 43。5 0.0 5。5 6. 70.0 7.5 87.00.011130.0.0185.220.表16-2 齿轮副最小侧隙(Jmn)齿轮的装配条件闭式开式齿轮副的中心距(mm)580102502501531540400005063630010001001201250161600200002502504000601521

16、0302502803203000060070950 22903206040044050055066070920110150018 圆弧齿轮副的侧隙,按JB92-6的基准齿形,模数m=2,设计侧隙为。06n;模数n72,设计侧隙为004mn。经跑合后实际侧隙不得小于上述设计数值的2。16。9 圆锥齿轮装配时,保证侧隙(包括弧齿锥齿轮)应符合表163的规定。.。10 蜗轮副装配时,中心距极限偏差及最小侧隙应符合表164的规定。 表1-63 圆锥齿轮保证侧隙 m结合形式锥 距()802012020000320320500080闭式0 17 2 60 40开式 260 0 20 530 670表14

17、蜗轮副中心距极限偏差与最小侧隙 项 目中 心距(m)4080101632630中心距极限偏差最小侧隙6599013111901302601。6。1 齿轮副侧隙的检查.。1.1 用压铅丝法检查齿轮的侧隙时,在齿面沿齿两端平行放置两条铅丝,铅丝直径约为该齿轮规定侧隙的倍,圆锥齿轮、弧齿锥齿轮不超过侧隙的倍.转动齿轮挤压后,测量铅丝最薄处厚度,即为所测的侧隙。1。6.112 用百分表检验时,将百分表测头与齿轮齿面垂直接触,转动与百分表测头接触的齿轮,测出其游动量即为所测的间隙。1。62 更换齿轮时,应装完一对检查一对.弧齿锥齿轮应按照标记成对更换。1.6.13装在滑动花键轴上的齿轮,应能在轴上灵活平

18、稳的滑动。.6. 齿轮装完后,用人力盘动检查,转动应灵活、平稳,并无异响.1.6。1 齿圈与轮心配合必须紧固.铸铁轮心不得有裂纹;铸钢齿轮的轮毂如有裂纹,允许用焊补方法修复。1.16 齿轮轮毂轴孔与轴的配合、连接件如螺栓、键等,必须紧固,不得松动。1。7减速器箱体71 减速器箱体不得有裂纹或变形,如果有轻微裂纹,允许焊补修复,但应消除内应力。铸铁箱体只允许在非主要受力部位焊补,如裂纹已贯通二轴孔时,必须更换。.。2 减速器箱体接合面应平整严密,垫应平整无褶皱,装配时应涂密封胶,不得漏油。1。73 减速器箱体结合面的平面度允差不得超过0.05mm。结合面上的划痕长度不得大于结合面宽度的23,深度

19、不得超过.30.m.1.7.4 减速器箱体轴孔磨损后,在强度允许条件下,可扩孔镶套修复,但与其相对应的轴孔的平行度、两锥齿轮的垂直度允差应符合技术文件要求。7。5 盖板不得有裂纹或变形,接触面应平整严密,平面度不得超过0。3m。1.7。6 机壳及盖板所有隔爆面,应符合GB36。22隔爆型电气设备“d”的规定。(只限井下设备)1 减速器试验18。1 减速器应按技术文件选用润滑油或润滑脂,油量适当,油压正常。1。8.2空载跑合试验,正、反运转各半个小时,应无异响,温升正常。.3 做h满负荷试验,减速器的温度不得超过75o。18. 试验时,减速器的结合面和各轴头无渗漏现象.。9 圆环链及链轮1.9。

20、 圆环链节距伸长量应不大于原节距的2。链环直径磨损量不得大于12mm。1。9.2 链轮齿面应无裂纹或严重变形,最大磨损量:节距22mm以下不得大于mm,节距2mm以上(包括22mm)不得大于mm(用圆环链平置于链轮上,检查圆环链上表面与轮毂的距离)。1。10 密封件1。10.1 密封件的拆装必须使用专用工具。各部密封件齐全完整,性能良好,不漏油。1.12 重复使用或新更换的密封件,其质量应符合GB25292、987。1-88的规定。1。 浮动油封的密封环不得有裂纹、沟痕,必须成对更换,成对使用。1.10。4 更换密封件时,应检查密封件的性能,如发现发粘、变脆、变色时,不得使用。密封表面无损伤,

21、油封骨架不变形。1。10.5 各部接合面的纸垫、石棉垫、耐油胶垫应平整,无褶皱,眼孔一致,符合原设计的尺寸和材质。1.10.6 油封弹簧松紧适宜,油封硬度应为邵氏85度,在弹簧压力下其内径比轴颈小的压缩值应符合表1-10-1的规定.表-10-1 油封内径压缩值 m油封内径名义尺寸09001818油封内径比相应轴颈小1.52.0 02。5 2.53.01.10。7 “”型密封圈松紧适宜,装在槽内不得扭曲、切边,保持性能良好。1 高压胶管与管接头。1。1 新的或重复使用的胶管,应符合下列要求: a 接头无严重锈蚀、变形、毛刺,能顺利插入配合件,在无压工况下应可以自由旋转;b 检修时必须重新更换“O

22、”形圈和挡圈; c 胶管外层橡胶在每米长度上其破损不多于两处,破损面积每处不大于1c2,破损处距管接头在200mm以上,且金属网未被破坏; d 胶管无折痕、压痕或明显的永久变形。1.11。2 胶管内部必须严格清洗,不得有污垢。1。11。3 严重损坏的胶管,可切去损坏部分,重新扣压接头.1。1新扣压的接头应用额定工作压力的.5倍进行试验,保持min,不得有渗漏、鼓包或接头位移等现象。1。15 胶管接头的拨脱力应符合表11的规定。表1111 高压胶管接头的拨脱力序号胶管型号拨脱力不小于(k/根) 124578KJR6600L KJ8/L KJR380/L J13300/L KJR6210/L JR

23、118/L KJR50 JR-10/L 6 8111518181.2 涂饰1。12.1 设备经过大修后均应涂刷防锈漆(已有防锈层者例外)。122 涂漆前,必须清除毛刺、氧化皮、粘砂、油污等脏物。11.3 特殊部位如油嘴、油杯、注油孔、油塞、防爆标志等部件的外表应涂红色油漆,以引起注意。在用设备上的油管、风管、水管,应分别涂不同颜色,以示区别.1.2.4 电动机涂漆颜色应与主机一致。二、固定设备21矿井提升机2.1.1主轴装置1。主轴轴向水平度不得大于0.1,三支座的轴以两端轴颈水平为准。轴承座的纵、横向水平度不得大于0。2。轴向窜量应符合设备技术文件的要求。2。1。1。2 检修时主轴及制动系统

24、的传动杆件应进行无损探伤。2。11。滚筒21.1.3.1滚筒的组合连接件,包括螺栓、铆钉、键等必须紧固,轮毂与轴的配合必须严密,不得松动。.。.2滚筒的焊接部分,焊缝不得有气孔、夹渣、裂纹或未焊满等缺陷,焊后须消除内应力。2.1。1.3。筒壳应均匀地贴合在支轮上。螺栓固定处的接合面间不得有间隙,其余的接合面间隙不得大于。5m.两半筒壳对口处不得有间隙,如有间隙需用电焊补平或加垫。2。1。3.4两半支轮的结合面处应对齐,并留有2mm间隙。对口处不得加垫。2。1.1。5滚筒组装后,滚筒外径对轴线的径向圆跳动不得大于表21-1的规定:表21- 滚筒外径对轴线的径向圆跳动滚筒直径(m) 2。5 33。

25、5 45径向圆跳动(m) 7 1 12.1.1.6钢丝绳绳头在滚筒内固定,必须用专用的卡绳装置卡紧,且不得作锐角弯曲.2.。7滚筒衬垫应采用干燥的硬木(水曲柳、柞木或榆木等)或高耐磨性能材料(聚胺脂、PC、钢)制作,每块衬垫的长度与滚筒宽度相等,厚度不得小于钢丝绳直径的2。倍.衬垫断面应为扇形,并贴紧在筒壳上。2.1138固定衬垫的螺栓孔应用同质木塞或填料将沉孔填实并胶固。螺钉穿入部分的衬垫厚度不得小于绳径的12倍。衬垫磨损到距螺栓头端面5m时应更换衬垫。2.3。滚筒衬垫的绳槽深度为钢丝绳直径的0。3倍,相邻两绳槽的中心距应比钢丝绳直径大2mm。双滚筒提升绞车两滚筒绳槽底部直径差不得大于m。2

26、.1.3.10游动滚筒衬套与轴的间隙应符合通用部分表1-4 的规定。21.4离合器。1。4。1游动滚筒离合器必须能全部脱开或合上,其齿轮啮合应良好。1.42气动或液压离合器的气(油)缸动作应一致,不得漏气或漏油。缸底与活塞间的最小间隙不得小于mm。2.1。1.4。3采用手动离合器时,离合器的连接和传动部分应转动灵活,蜗轮副啮合正确,不得有松动现象.2。1.1.5多绳提升绞车主导轮。2.1。5主导轮的焊接部分,焊缝不得有裂纹、气孔、夹渣或未焊满等现象,焊后须消除内应力。2。1.5。2主导轮筒壳圆度:主导轮直径为1852m时为2m;主导轮直径为2。25m时为54。5mm.2.1.1。5。3主导轮摩

27、擦衬垫的固定块和压块的装配应符合下列要求: a 固定块和压块均应可靠地压紧摩擦衬垫,用螺栓紧固后不得有窜动;b 固定块与主导轮筒壳应接触良好。压块与主导轮筒壳之间应留有一定间隙,以便螺栓紧固时 ,能均匀地压紧摩擦衬垫。 固定块和压块应按顺序打上标记,按号装配。 2.。15.4摩擦衬垫和绳槽应符合下列要求:摩擦衬垫与主导轮筒壳、固定块及压块应靠紧贴实,接触良好; 绳槽中心距差不得大于1.mm; c 绳槽磨损深度不得超过7mm,衬垫磨损余厚不得小于钢丝绳直径; d 各绳槽车削后,其直径差不得大于0。5mm或者用标记法检查各绳槽直径的相互偏差值,其任一根提升绳的张力与平均张力之差不得超过0%; e

28、车槽装置的水平度不得大于.2;车槽装置工作应平稳,不得有跳动现象; f 摩擦衬垫磨损剩余厚度不得小于钢丝绳直径。.1.制动系统21.1块式制动器2。.2.1。制动机构各种传动杆件、活塞等必须灵活可靠,各节点销轴不得松旷缺油。2.212闸瓦要固定牢靠,木质闸瓦的木材要充分干燥,纹理要均匀,不得有节子.2.12。3制动时闸瓦要与制动轮接触良好,各闸瓦接触面积均不得小于60。.1。.4 松闸后,闸瓦与制动轮间隙:平移式不得大于2mm,且上下相等,其误差不超过03mm;角移式在闸瓦中心处不大于。5m。每副闸前后闸瓦间隙应均匀相等。21.2.1.5松闸后,气动传动装置工作缸的活塞与缸底应有310mm间隙

29、;保险制动时,保险制动缸的活塞与缸底间隙不得小于50m。1。2。盘式制动器2。2.2。1同一副制动闸两闸瓦工作面的平行度不得超过0.mm。2。1。2.。2制动时,闸瓦与制动盘的接触面积不得小于闸瓦面积的6%.212.2.松闸后,闸瓦与制动盘之间的间隙不大于2mm。21.23液压站应符合下列要求:a 残压应符合表2-1-2的规定: 表 -1-2 残 压 Mpa设计压力 8 818残 压 0。 1b 油压应稳定,压力振摆值不得大于表21的规定:表 2- 压力振摆值 pa设计压力 8 816指示区间 0.8Pmax 0.8Pa 08ma .8Pmax压力振摆值 0。2 0.3 06对应同一控制电流的

30、制动与松闸油压值之差不得大于0.3MPa。d液压站用油的性能应符合表24的要求:油的过滤精度不得低于20mf使用和试验时,不得搅动油液。加油时应有带滤油网的加油器,并放在回油管一侧。不得漏油。表-14 液压站用油性能运动粘度 粘度指数 氧化安定性 抗泡沬性每 (cSt) 不小于 不大于(h) 分钟不大于(ml) 733 13 00 20注:氧化安定性指酸值达到:3.mg KO/g的时间,均以小时计2。12.4压制塑料闸瓦:在线速度75m、比压=09Mpa、对偶材料6n的条件下进行试验,应达到下列要求: a摩擦系数:温度120以下,摩擦系数.5;温度20250,0; b 耐磨性:温度在20以下,

31、磨耗00mm/30mi;温度10150,磨耗0。15mm/0i c耐热性:温度在250以下不应有裂纹、烧焦等现象; 硬度:HB40 e 吸油率和吸水率:浸泡h应小于1;f 闸瓦材料组织细密,各种成分分布均匀,不得有夹渣、裂纹、气孔、疏松、凹凸不平等缺陷,工作时不应损伤对偶表面。2。2.5块式制动的制动轮的圆度不大于1m;盘式制动的制动盘的端面圆跳动不大于0.m。2。1.。6 制动轮和制动盘不得有裂纹和油污,工作面沟深不得超过。mm,沟宽总和不得超过有效工作面宽度的10,否则应更换或车光。切削总厚度不得超过5mm。2。2.7车削制动轮或制动盘工作面时,表面粗糙度不大于1。6 。12闸的工作行程不

32、得超过行程的3/4。2。1。2.9 制动系统的机械电气联锁装置,动作应灵敏可靠.2。210保险闸(或保险闸第一级)的空动时间(由保护回路断电时起至闸瓦刚刚接触到闸轮上的一段时间):压缩空气驱动闸瓦式制动闸不得超过05s;储能液压驱动闸瓦式制动闸不得超过0。6;盘式制动闸不得超过0.3s.对斜井提升,为了保证上提紧制动不发生松绳而必须将上提的空运时间加大时,上提空动时间可以不受本规定的限制。保险闸施闸时,在杠杆和闸瓦上不得发生显著的弹性摆动。2.1。.11在立井和倾斜井巷中使用的提升绞车的保险闸发生作用时,全部机械的减速度必须符合表-的要求。表25 全部机械的减速度规定值减减速度规定值倾角(ms

33、2)运行状态15153030上提重载下放重载Ac。75Ac0。3 c51。5Acg(sinfcos)式中Ac自然减速度,m/2; 重力加速度,m/2;-井巷倾角,()f绳端载荷的运行阻力系数,一般取0。0100。0摩擦轮式提升装置,常用闸或保险闸发生作用时,全部机械的减速度不得超过钢丝绳的滑动极限。在下放重载时,必须检查减速度的最低极限.在提升重载时,必须检查减速度的最高极限。1。3微拖装置2。3.气囊离合器的摩擦片和摩擦轮之间的间隙不得超过mm。2。1.3。2新更换的摩擦片,应进行跑合。跑合时摩擦片的温度不得超过10。.1。3.气囊离合器的摩擦片严禁沾油.2。1。3。气囊不得老化、变质或裂纹

34、.2。1。压气系统不得漏气,各种气阀动作应灵活可靠。4深度指示器2。14.1传动机构的各个部件应运转平稳,灵活可靠,指针必须指示准确,指针移动时不应与指示板相碰。提升运转一次的指针工作行程:牌坊式不小于指示板全行程的3/4;圆盘式旋转角度应在25350之间.1。2牌坊式深度指示器丝杠不得弯曲,丝杠螺母松旷程度不得超过1mm。2。14。3多绳摩擦提升绞车的调零机构和终端放大器应符合下列要求:a 调零机构(粗针),当容器停在井口停车位置时,不管指针指示位置是否相符,均应能使粗针自动恢复到零位;b 终端放大器(精针)的指针和指示盘应着色鲜明,不得反光刺眼。2。1.5天轮及导向轮2.。1无衬垫的天轮及

35、导向轮,绳槽不得有裂纹、气孔,绳槽侧面及底面的磨损量均不大于原厚度的0.2。1.5.有衬垫的天轮及导向轮,衬垫必须紧固地压在绳槽中,不得松动。当衬垫正面磨损深度等于钢丝绳直径或者沿侧面磨损深度到等于钢丝绳直径的一半时,必须更换.新衬垫的绳槽深度不应大于绳径的0。3倍。21。5.3天轮及导向轮的径向圆跳动和端面圆跳动不得超过表-6的规定2.1.5天轮及导向轮轮辐不得变形或裂纹,辐条不得松动.1。5。导向轮相互之间应能相对转动,其游动轮不得沿轴向窜动,游动轮轴孔与轴的配合间隙应符合表 的规定。表2-6 天轮及导向轮圆跳动允差表 m天轮及导 径向圆跳动 端面圆跳动向轮直径 大修或新安装 最大允计值

36、大修或新安装 最大允计值 5000 3 5 3000500 2 4 8000 3 21。5.6天轮及导向轮轴的水平度不得超过0。2。21.6试运转2.16.1经过大修后应进行试运转,检修单位及使用单位共同参加。一般按下述步骤进行:a 空运转:不挂绳空运转,正反向运转各051h跑合齿轮、并应进行多次制动以磨合闸瓦,检查各部运转情况,有无异常音响及不正常温度;b 无负荷试运:经空运转合格后,将钢丝绳及空容器挂上,运转不少于2h,调整深度指示器,作各种保护装置试验,检查其可靠性,继续跑合齿轮及磨合闸瓦,并检查各部运转情况;c 负荷试运:无负荷试运合格后,进行负荷试运,可分为1/4、1/、3/4及全负

37、荷试运,逐步加载,每次都需检查齿轮跑合情况及各部试验情况.一般每隔h调正试验负荷量,也可按具体情况缩短或延长。2.。2不更换减速器齿轮的检修,可根据具体检修内容进行相应的试运。21。7提升容器21.7。1罐笼本体结构,必须符合设计要求。罐笼内部阻车器及开闭装置应润滑良好,灵活可靠,阻爪动作一致21。7。2罐笼本体框架的外形尺寸允许偏差mm,罐笼上、下盘体十字中心线的错动单层罐笼允许偏差3mm,双层或三层罐笼允许偏差6m。17。3箕斗本体结构必须符合设计要求。闸门转动灵活,关闭严密。立井箕斗平衡度良好,闸门卸载滚轮的最外缘尺寸的允许偏差为3mm。斜井箕斗斗箱口两方钢外缘间距允许偏差为mm,后轮的

38、最外缘尺寸允许偏差为13mm。2。1。7。4上开式箕斗闸门开启灵活,方向正确,关闭严密,不撒煤,不漏煤。.罐笼、箕斗主拉杆、主销轴、三角板、主连杆等零件应定期进行探伤检查,内部不得有裂纹、伤痕或影响使用强度的其它缺陷。铆钉不得有歪斜、裂纹、松动现象。各转动轴灵活、润滑良好、无变形。2.1.7.6罐笼、箕斗更换后必须进行空、重载试运,全面检查各部位,必须动作灵活可靠,且无其他不正常现象。1.77平衡容器连接装置按提升容器连接装置的要求进行检查.2。1。8钢丝绳悬挂装置1。8.1钢丝绳与杯形体联接浇注的合金成分与方法符合设计要求.钢丝绳与桃形环卡接绳卡数量与间距符合设计要求。钢丝绳绕过楔形绳环的尾

39、部余留长度不小于3mm.紧固件可靠紧固。所更换的零部件符合技术文件要求.每次换绳时必须对主要受力部件探伤检验.2。2 螺旋液压调绳器的管路、油缸密封良好,调绳器的圆螺母和防松螺母齐全紧固,油质合乎要求.。1。83钢丝绳张力自动平衡首绳悬挂装置。.3悬挂装置的中板、换向叉、销轴和外侧板应定期进行探伤检查,不允许有影响强度的腐蚀和损伤等缺陷。2.1。83。2悬挂装置表面应光洁、平整,不允许有气孔、砂眼、裂纹、毛刺、划伤、锈蚀等缺陷。各活动部件应运转灵活,不得有卡滞现象。2。1。3平衡缸、阀门、接头、胶管、连通器、油泵等最大许用应力不得小于技术文件规定,且不得有渗漏现象。连通缸活塞杆都能均匀伸出总伸

40、出量的/2.9平衡绳悬挂装置圆绳与杯形体联接浇注的合金成分与方法符合设计要求。圆绳悬挂装置转动灵活,钢丝绳无打弯或扭曲现象.扁绳与绳环卡接绳卡数量与间距符合设计要求,钢丝绳无拧劲现象.10罐道导向装置2。.10。1罐耳与导向套无严重磨损,罐耳与罐道间隙符合规定。2。1.1.2在同一竖直基面上,上、下罐耳各导向面位置偏差钢轨罐道不超过mm;组合罐道不超过mm;木罐道不超过2mm;四角罐道不超过2m。在同一水平基面上,两对应罐耳槽底导向面的间距偏差钢轨罐道不超过2mm;组合罐道不超过2mm;木罐道不超过3m;四角罐道不超过12m(单侧布置罐耳的罐笼为两罐耳中心线的水平间距偏差)。2。11.3钢丝绳

41、罐道的上、下导向套轴心线的不重合度不超过1mm,导向套中心线与提升中心线水平距离偏差不超过1mm。滚轮罐耳轴心线应保持水平,径向中心线应与罐道面垂直,滚轮转动灵活。滚轮罐耳每次解体检修必须更换所有密封件。2.1。1防坠器2.1.11。1抱爪式防坠器弹簧工作高度符合技术文件要求,传动机构润滑良好,抱爪动作可靠。经脱钩试验,抱爪刺破罐道后的滑行距离不超过25mm,全行程的滑行距离不超过400mm。2.1.12制动绳式防坠器每年大修一次,大修时需将抓捕器拆开,清除全部零件上的污垢及铁锈,检查各零件是否完好。检查测量各活动部件磨损情况及磨损量,发现有过度磨损应更换。所有轴承与轴的间隙,磨损后不应大于1

42、0mm.抓捕器楔子的圆弧表面磨损不应大于.5,楔子背面及楔背表面磨损不应大于0.2mm。大修后的防坠器必须进行脱钩试验,合格后方可使用。2.11。3按照煤矿安全规程规定需要更换缓冲绳和制动绳时,缓冲钢丝绳和制动钢丝绳的型号、规格、质量,必须符合原设计要求.2。111。缓冲器固定和连接用的紧固件,应紧固牢靠,螺栓露出螺母1个螺距。缓冲器末端留绳长度不应小于0m。211。5抓捕器十字线和拉杆及上部弹簧座(挡板)中心与罐笼竖向轴心线的重合度严禁超过1m。2。1。6同一抓捕器两制动绳中心与罐笼提升中心的距离偏差,严禁超过1mm。7弹簧圆盘与挡板之间的间隙偏差严禁超过1m。2.11.8抓捕器的销轴、连杆

43、、杠杆和滑楔应动作灵活可靠,轴销齐全。2.1。19罐笼防坠器试验,必须符合设备技术文件规定。当无规定时,应按下列规定进行试验:罐笼带煤车时,缓冲绳抽出长度,必须为捕绳器自由降落高度的11。3倍;罐笼对井架的降落高度不得超过400m.2.1.12保护装置各项保护装置齐全,安装位置正确牢固,动作灵敏可靠,符合煤矿安全规程第42条规定。1。13井筒装备2.1。13.1罐道材质与规格符合设计要求,紧固件齐全完好、紧固可靠,防腐良好.2.113。钢轨罐道弯曲度每米不超过1m,但每根罐道不应超过6;组合罐道对称平面内的弯曲度每米不超过2m,但每根罐道不应超过12m;木罐道弯曲度每米不超过3;罐梁弯曲度当梁

44、上挂一根罐道时不应超过1,当梁上挂两根或两根以上罐道时不应超过.5。2.1.13。3罐道磨损量不超过煤矿安全规程第6条规定。2114罐道的不垂直度钢轨罐道不超过5m;组合罐道不超过m;木罐道不超过m。1。1。5罐道接头间隙钢轨罐道24m;组合罐道24mm;木罐道不超过5mm.2.1。13.6钢轨罐道与罐道卡子斜面接触良好;组合罐道固定螺母必须有防松保护;木罐道固定螺母拧紧后嵌入罐道面深度不小于5m.21.13。钢丝绳罐道钢丝绳张紧程度及井架上预留长度符合设计要求。2.1.13。井筒梯子间梯子、平台板、隔板、立柱和梁的连接牢固可靠.钢梯子间防腐良好,玻璃钢梯子间不脆化。21。1井底箕斗装载设备2

45、1。4.定量斗不漏煤,装载闸门开启灵活,汽缸动作无卡阻。称重装置重力传感器紧固可靠,测量控制柜数据显示正确,称重数据无漂移。21.1。2回转溜槽开启灵活,蹾座弹簧无断裂,蹾座及配重钢丝绳状况良好。称重传感器接线无破损,控制柜内端子接线无松动.液压站、管路及接头不漏油。液压站工作正常,闸板动作平稳无卡阻.。1。5过卷防撞、安全承接装置、托罐闸装置21.15。防撞梁与井架连接可靠,无开焊现象。2.115。2各转动、活动部件必须处于灵活状态,不得有卡滞现象.2.1托罐装置复位弹簧不断裂,不疲劳,状况良好。.1.15。4阻爪应处于同一水平面,误差不超过mm.阻爪平面距离容器过卷防撞梁后底平面约200m

46、。2.1.155保护装置每半年检查一次,并注油润滑,发现过渡锈蚀零件(锈蚀深度0。2m)应予更换。211缓冲器制动力调整适当,缓冲绳无断丝、无锈蚀,绳卡数量符合技术文件要求。.1.6罐座与摇台2.1。16.罐座安装牢固,动作灵活,无卡阻。罐座支承爪平面高低偏差不超过2mm,落罐时接触均匀.21。16。2罐笼在罐座上时,罐笼内外轨道接头轨面高低偏差进车侧不超过03mm,出车侧不超过30m。2。1.6.3摇台主轴润滑良好,转动灵活。主梁无断裂,无严重锈蚀。21。64摇台与罐笼轨道接头左右错差不超过3m。.1.16.5操作机构灵活可靠,风压或液压装置不泄漏.2117仪表部分2117。供电电源电压应符

47、合规定要求,允许15%范围内,必要时需加稳压装置。.17.2屏蔽地线的接地电阻在调整规定要求(8)范围内,接线牢固可靠。2。.17。3各紧固部件不得松动,脱落。21。7.各接线必须牢固、可靠、安全。2.2主要扇风机.。机座及壳体2.21。1机座安装在基础上的水平度,纵向及横向都不得大于0.。2.2.12扇风机壳体不得有严重变形开裂、腐蚀剥落等缺陷。2。2。1.3两半壳体的结合面或轴穿过壳体部分,应密封严密,不得漏风。2.2轴2.2。2。1主轴及传动轴的水平度不大于0。2.大修时主轴及传动轴应进行无损探伤.。2。2。2大修后主轴应符合下列技术要求: 圆度、圆柱度及径向圆跳动均不得大于表22的规定

48、;键槽歪斜不大于0.07mm。2223传动轴如用中空管焊接时,必须符合下列要求: 保证焊接质量,焊缝不得有裂纹、气孔、夹渣或未焊透现象;b 焊后消除内应力;c 应作静平衡校正。表22-1 主轴圆度、圆柱度及径向圆跳动 mm轴颈直径 5080 020 208 18025圆度、圆柱度 。013 0015 0.018 20径向圆跳动 0。40 0。0 0.00 .0502。3离心式主扇的叶轮及进风口2.。1叶轮不得有裂纹、与轴配合松动、叶片及前后盘变形、加强筋板或拉杆开焊等缺陷。2.2。3。2叶片型线与样板间的间隙不应大于2m。2.2.3.3叶轮大修后必须作动平衡校正。2。34轮毂与后盘之间的间隙,

49、在连接铆钉或螺栓直径2倍范围内,不大于0。1m,其余部位不大于0。3mm。2.。35进风口表面型线与样板间的间隙不应大于5m,表面不得有明显机械伤痕、变形、裂纹等缺陷。2.2。36叶轮与进风口(如为搭接时)的搭接长度、径向间隙应符合有关技术文件的规定,如无规定时,其搭接长度为叶轮直径的1%;径向间隙为叶轮直径的。3,且应均匀。2.轴流式主扇叶轮22。4.1叶轮、风叶及导叶不得有下列缺陷:a 轮毂裂纹或与轴配合松动;b叶片变形及腐蚀严重; 叶片裂纹或叶柄秃扣。22.叶片型线与样板间的间隙不应大于mm,叶片外表不得有明显的锤痕。2。2。43采用扭曲叶片的叶轮,如一级叶片与二级叶片不相同时,应有明显

50、的标志,以便于区分。2。2。4。4叶片安装角度误差不应大于。5,可用特制的样板检查。2.。4。5叶片根部与轮毂的间隙不得大于表222的规定。2。4.6叶片顶部与外壳的间隙应均匀,并符合表23的规定。2.2。.7叶轮大修后单极叶轮应作静平衡校正,两级叶轮应作动平衡校正.2- 叶片根部与轮毂的间隙 m叶轮直径 1200 1800 0 200 3000叶片根部与 轮毂的间隙 2.0 2.5 .0 3.54表2-2-3 叶片顶部与外壳的间隙 mm叶轮直径 200 1800 2400 8000间 隙 12 2.5 3.5 336。2.8更换叶片后,在下列情况下叶轮可不再作动、静平衡校正:a 同一位置的新旧叶片质量差不大于00;b 轮毂在安装叶片前,已单独

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。