320产品重点质量

320产品重点质量

《320产品重点质量》由会员分享,可在线阅读,更多相关《320产品重点质量(13页珍藏版)》请在装配图网上搜索。

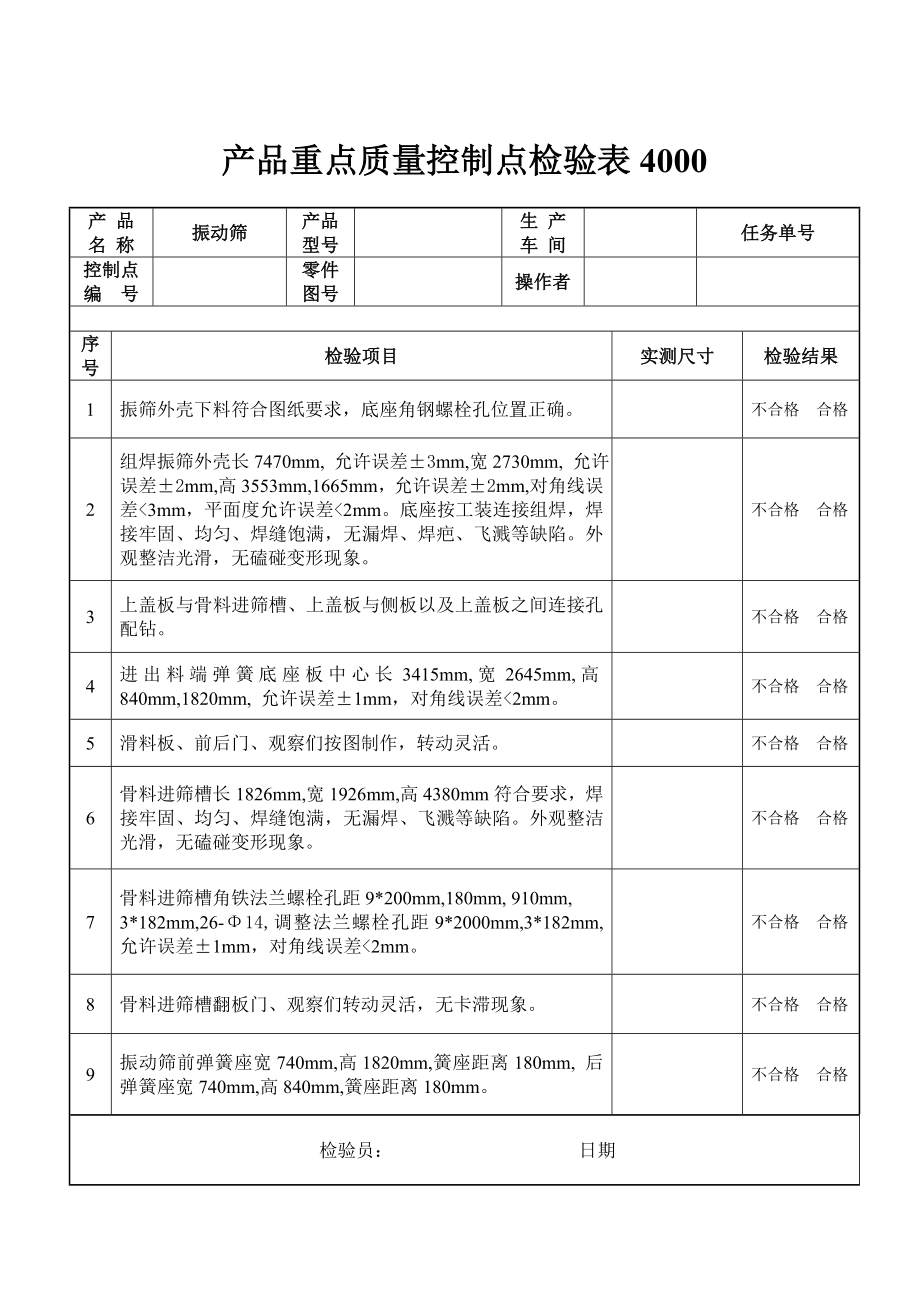

1、产品重点质量控制点检验表4000产 品名 称振动筛产品型号生 产车 间任务单号控制点编 号零件图号操作者序号检验项目实测尺寸检验结果1振筛外壳下料符合图纸要求,底座角钢螺栓孔位置正确。不合格 合格2组焊振筛外壳长7470mm, 允许误差3mm,宽2730mm, 允许误差2mm,高3553mm,1665mm,允许误差2mm,对角线误差3mm,平面度允许误差2mm。底座按工装连接组焊,焊接牢固、均匀、焊缝饱满,无漏焊、焊疤、飞溅等缺陷。外观整洁光滑,无磕碰变形现象。不合格 合格3上盖板与骨料进筛槽、上盖板与侧板以及上盖板之间连接孔配钻。不合格 合格4进出料端弹簧底座板中心长3415mm,宽2645

2、mm,高840mm,1820mm, 允许误差1mm,对角线误差2mm。不合格 合格5滑料板、前后门、观察们按图制作,转动灵活。不合格 合格6骨料进筛槽长1826mm,宽1926mm,高4380mm符合要求,焊接牢固、均匀、焊缝饱满,无漏焊、飞溅等缺陷。外观整洁光滑,无磕碰变形现象。不合格 合格7骨料进筛槽角铁法兰螺栓孔距9*200mm,180mm, 910mm,3*182mm,26-14,调整法兰螺栓孔距9*2000mm,3*182mm,允许误差1mm,对角线误差2mm。不合格 合格8骨料进筛槽翻板门、观察们转动灵活,无卡滞现象。不合格 合格9振动筛前弹簧座宽740mm,高1820mm,簧座距

3、离180mm, 后弹簧座宽740mm,高840mm,簧座距离180mm。不合格 合格检验员: 日期产品重点质量控制点检验表产 品名 称振动筛产品型号生 产车 间任务单号控制点编 号零件图号操作者序号检验项目实测尺寸检验结果10振动筛侧板长5995mm,宽1990mm,立板长1430mm、1408,宽1861mm,1613mm符合要求,钻模板配钻螺栓连接孔。不合格 合格11振动筛拉网座、定网座、内撑符合要求,工装焊接,焊接牢固、均匀。不合格 合格12将拉网座、定网座、内撑、后撑、立板、振动体、网架与侧板连接一起,螺栓分几次按对称、对角顺序依次紧固。不合格 合格13从下向上一次安装各级筛网,筛网位

4、置正确,拉紧筛网时先将弹簧压紧到适当位置,经振动试验8小时后再次调整。不合格 合格14组装振动系统时,装配法兰与联接套平面间涂耐油密封胶,保证两轴平行度为0.05mm,两侧板内侧平面平行度为0.2mm,试运转后各密封处不得有润滑油渗漏。不合格 合格15振动筛与振筛外壳安装后,前后、左右对称,弹簧受力均匀。不合格 合格16上盖板、观察门、调风门机构、前门与侧板连接处加密封胶紧固,不允许有漏灰现象。不合格 合格17滑料板位置正确,转动灵活,无卡滞现象。不合格 合格18零部件配备齐全,黄油嘴安装齐全。不合格 合格19振动电流、电压、振幅、配重及甩块方向(见附表)。不合格 合格检验员: 日期不合格 合

5、格产品重点质量控制点检验表产 品名 称热仓产品型号生 产车 间任务单号控制点编 号零件图号操作者序号检验项目实测尺寸检验结果1热仓下料、折弯符合图纸要求。不合格 合格2工装保证仓体Z梁框架组焊,确保仓体与振筛的连接。不合格 合格3工装组焊支腿与连接板及仓体框架的焊接,垂直度误差 2mm。仓体长7480mm允许误差3mm,宽2740mm允许误差3mm,高3100mm允许误差2mm,对角线误差2mm。不合格 合格4踏步定位板、垫板位置正确,连接螺栓孔距1235mm, 1235mm,1255mm,1255mm,1260mm,允许误差1mm。不合格 合格5各仓板位置500mm,650mm,720mm,

6、720mm,730mm,允许误差4mm。不合格 合格6仓隔板的阻料板符合要求,焊接牢固、均匀。不合格 合格7耐磨板安装正确,连接牢固,沉头螺栓应不漏出钢板表面。不合格 合格8各仓出料口边框直线度允许误差2mm,焊接牢度,不允许有变性现象。不合格 合格9仓门臂安装时零部件齐全,转动灵活,无卡滞现象,轴承内加满润滑脂。不合格 合格10观察口、料位器位置正确,连接孔距180mm,8-18均布,允许误差1mm。不合格 合格11各溢料管、风道符合图纸要求,法兰孔距145mm,145mm, 448mm,12-10均布,允许误差1m,对角线误差2mm。不合格 合格12仓体焊接牢固、均匀、焊缝饱满,无漏焊、焊

7、疤、飞溅等缺陷,外观整洁。不合格 合格13外保温光滑整洁,无磕碰现象。不合格 合格检验员: 日期产品重点质量控制点检验表产 品名 称拌锅平台产品型号生 产车 间任务单号控制点编 号零件图号操作者序号检验项目实测尺寸检验结果1拌锅平台下料符合图纸要求(长梁、短梁、支腿等型钢符合要求)。不合格 合格2组焊平台架中心长7130 mm允许误差3mm,宽2390mm允许误差2mm,高2600mm,允许误差2mm,两条对角线允许误差2mm;立柱与横梁垂直度2mm。不合格 合格3平台立柱连接板中心距长6900mm,宽2650mm,允许误差1mm,两条对角线允许误差2mm。不合格 合格4平台架短横梁位置正确,

8、拌锅中心3700mm(3450+250),允许误差2mm,拌锅梁距离2600mm, 允许误差2mm;气缸座到立柱距离2285mm,允许误差2mm。不合格 合格5横梁到连接板距离1420mm,允许误差1.5mm,连接板1222孔距260mm,110mm,155mm,80mm,75mm, 允许误差1mm。不合格 合格6主梁角钢孔距1235mm,1255mm,65mm,55mm, 允许误差1mm;立柱孔距2150mm,1225mm,240mm,55mm, 允许误差1mm。不合格 合格7花纹板位置正确,连接牢固,外观平整。不合格 合格8焊接牢固、均匀、饱满,无漏、焊疤、飞溅等缺陷,外观整洁。不合格 合

9、格检验员: 日期产品重点质量控制点检验表产 品名 称骨称平台产品型号生 产车 间任务单号控制点编 号零件图号操作者序号检验项目实测尺寸检验结果1拌锅平台下料符合图纸要求(长梁、短梁、支腿等型钢符合要求)。不合格 合格2组焊平台架中心长7130 mm允许误差3mm,宽2390mm允许误差2mm,高2680mm,允许误差2mm,两条对角线允许误差2mm;立柱与横梁垂直度2mm。不合格 合格3平台架短横梁位置正确,拌锅中心3700mm(3450+250),允许误差2mm,骨称的三个吊点之间高度差小于2mm,吊点孔距100mm,80mm, 允许误差1mm。不合格 合格4平台立柱连接板中心距长6900m

10、m,宽2130mm,允许误差1mm,两条对角线允许误差2mm。不合格 合格5粉称中心2225mm,允许误差2mm,粉称的三个吊点之间高度差小于2mm,吊点中心距1117mm,923mm(642+281), 允许误差1.5mm;吊点孔距81mm,60mm,允许误差1mm。不合格 合格6横梁到连接板距离1215mm,允许误差1.5mm,连接板1222孔距260mm,110mm,155mm,80mm,75mm, 允许误差1mm。不合格 合格7主梁角钢孔距1235mm,1255mm,65mm,55mm, 允许误差1mm;立柱孔距2150mm,240mm,55mm, 允许误差1mm。不合格 合格8花纹板

11、位置正确,连接牢固,外观平整。不合格 合格9焊接牢固、均匀、饱满,无漏、焊疤、飞溅等缺陷,外观整洁。不合格 合格检验员: 日期产品重点质量控制点检验表产 品名 称拌锅平台组装产品型号DG4000生 产车 间组装任务单号控制点编 号零件图号操作者侯中山序号检验项目实测尺寸检验结果1拌锅衬板、弧板安装正确、牢固,不能有弯曲变性现象。不合格 合格2两主轴几何尺寸见附表。不合格 合格3轴承座、减速机型号正确,安装时两主轴平行度允许误差0.5mm,轴距1060mm,允许误差0.5mm,两主轴高允许误差0.5mm,同轴度允许误差0.2mm,轴承座、减速机螺栓上紧。不合格 合格4各机械封位置正确,安装间隙允

12、许误差0.2mm,主轴运转自由,无卡滞现象。不合格 合格5主轴、拌锅、叶片按顺序、对称组装,位置正确,螺栓、螺母力矩符合要求,薄螺母齐全。不合格 合格6轴承座、机械封注满二硫化钼,油嘴齐全。不合格 合格7拌锅在平台位置正确,螺栓压紧牢固。不合格 合格8骨称、粉称、沥青称安装正确,配件齐全。不合格 合格9减速机加注齿轮油,试运转电机、减速机温度正常。不合格 合格10试运转拌臂、叶片无干涉、无杂音、噪音现象。 不合格 合格11试运转电机、减速机无渗油、漏油现象。不合格 合格12试运转68小时运转正常。不合格 合格检验员: 日期产品重点质量控制点检验表产 品名 称干燥筒筒体产品型号生 产车 间任务单

13、号控制点编 号零件图号操作者序号检验项目实测尺寸检验结果1干燥筒各节材料、下料符合要求。不合格 合格2各节筒子工装校圆后的椭圆度允许误差2mm。 不合格 合格3筒体组对后筒体总长度11524mm允许+2-+5mm,共测四点,但四点之间的长度误差1mm。不合格 合格4筒体直线度一周分四点测量,允许误差3mm,筒体各环缝的组对错口量允许误差1mm,但每一条环缝连续错口长度不超过500mm。不合格 合格5筒体的内环横缝的焊接,焊缝均匀、饱满,无漏焊现象。不合格 合格6外协自动焊接筒体外部所有环向、横向焊缝的焊接,焊缝均匀、饱满、美观。不合格 合格7托圈装配时,旋转一周径向跳动允许误差1.2mm,轴向

14、跳动允许误差1.5mm,筒体与托圈之间最大偏移不超过3mm。 不合格 合格8楔铁均匀布置,打紧焊接牢固。不合格 合格9两托圈之间中心距7350mm允许误差2mm,进料端到托圈中心距2500mm允许误差1mm。不合格 合格10进、出口端环板气割精度切圆后,允许径向误差2.5mm。不合格 合格11筒体内部的弯曲叶片、斗、螺旋叶片的位置符合要求,连接各叶片的角钢和筒体接合牢固可靠,角钢和叶片固定螺栓拧紧后点焊牢固,无漏焊现象。不合格 合格12干燥筒焊接牢固、均匀、饱满,无漏、焊疤、飞溅等缺陷,外观整洁。不合格 合格检验员: 日期产品重点质量控制点检验表产 品名 称干燥筒底盘产品型号生 产车 间任务单

15、号控制点编 号零件图号操作者序号检验项目实测尺寸检验结果1底盘的下料及型钢符合图纸要求。不合格 合格2底盘组焊的几何尺寸符合要求,长13500mm允许误差3mm,宽3000mm允许误差2mm,对角线误差3mm,直线度允许误差3mm。不合格 合格3底盘与支腿连接板的角度3.5符合要求,且螺栓孔距100mm,200mm, 622,允许误差1mm。不合格 合格4托轮座中心距7360mm,460mm,允许误差2mm,轴距1870mm,320mm,允许误差1mm,对角线误差2mm,四个托轮底座上平面在同一平面内,允许误差1mm。不合格 合格5翘板的夹角、翘板与挡轮座板组焊符合要求。 不合格 合格6前后支

16、腿长7346mm,高1645mm,1196mm符合要求,允许误差1mm,连接螺栓孔距100mm,200mm,622,允许误差1mm。不合格 合格7进料端组焊尺寸符合要求,长2430mm,宽1405mm、850mm,高3270mm,法兰螺栓孔距10*329mm,5*272mm,允许误差1mm,圆筒同柱度2mm。 不合格 合格8出料端组焊尺寸符合要求,长2615mm,宽875mm、990mm,高2760mm,围板同柱度误差2mm,挡板中心线、出料槽底板与水平夹角符合要求,且螺栓孔距2460mm,260mm,允许误差1mm。不合格 合格9干燥筒底盘焊接牢固、均匀、饱满,无漏焊、焊疤、飞溅等缺陷,外观

17、整洁。不合格 合格检验员: 日期产品重点质量控制点检验表产 品名 称干燥筒组装产品型号生 产车 间控制点编 号零件图号操作者序号检验项目实测尺寸检验结果1底盘托辊装配符合要求,轮距7350mm,允许误差2mm,轴距1870mm,允许误差1mm,对角线误差2mm。不合格 合格2两挡轮装配符合要求,且挡轮与托圈间隙合适。不合格 合格3轴承内加注润滑脂,各轴承座固定螺栓拧紧,润滑油导管装配到位,油嘴齐全。不合格 合格4电机、减速机皮带安装要平行,允许误差0.5mm,皮带松紧调整适度,减速机箱加注齿轮油。不合格 合格5底盘四条支腿的底板调整在同一水平面上,前后支腿的高度差449mm,允许误差1mm。不

18、合格 合格6干燥筒筒体安装后,进、出料端与干燥筒装配时,上、下、左、右均匀,转动筒体无磨擦、碰撞现象。不合格 合格7干燥筒护栏及配套件符合要求。不合格 合格8试运转旋转方向正确,筒体运转平稳,无碰撞、筒体上、下窜动、振动现象。不合格 合格9各轴承无杂音,电机、减速机正常。不合格 合格10试运转46小时正常。不合格 合格检验员: 日期产品重点质量控制点检验表产 品名 称骨料提升机产品型号生 产车 间任务单号控制点编 号零件图号操作者序号检验项目实测尺寸检验结果1筒体下料、折弯符合要求。不合格 合格2工装组焊各节筒体,长1700mm允许误差2mm,宽850mm允许误差1mm,高允许误差2mm,对角

19、线误差2mm。两端法兰口孔距5*182mm,235mm,6*215mm,235mm,允许误差1mm,对角线误差2mm。 不合格 合格3平台联板位置及连接孔距130mm,80mm,185mm,80mm符合要求。不合格 合格4进料端组焊符合要求,筒体长1700mm,宽850mm,高2223mm。法兰口孔距5*182mm,235mm,6*215mm,235mm,允许误差1mm,对角线误差2mm。进料口实配并做标记。不合格 合格5进料端张紧框、框架符合要求,螺栓孔距308mm,260mm,允许误差1mm。不合格 合格6出料端组焊符合要求,筒体长1700mm,宽850mm,高2160mm,法兰口孔距5*

20、182mm,235mm,6*215mm,235mm,允许误差1mm,对角线误差2mm。轴承座板、电机座位置正确,螺栓孔距318mm,305mm,允许误差1mm。不合格 合格7筒体总长22383mm,允许误差4mm,两侧面总直线度允许误差4mm。不合格 合格8提升机配套件配备齐全。不合格 合格9整体焊接平整、均匀、饱满,断续焊接长、短均匀,无漏焊、焊疤、飞溅等缺陷,外观整洁。不合格 合格检验员: 日期产品重点质量控制点检验表产 品名 称骨料提升机产品型号生 产车 间任务单号控制点编 号零件图号操作者序号检验项目实测尺寸检验结果10组装链轮轮距符合要求,链轮与箱体安装均匀,轴承座等安装齐全,轴承内

21、加注润滑脂,平衡轴调整适当位置。不合格 合格11电机、减速机位置正确,皮带轮在同一平面内,减速机并加注齿轮油。不合格 合格12连接各节筒体时, 每节连接面大密封胶,螺栓连接牢固,观察口安装齐全。不合格 合格13链条组装时光滑面对链轮槽,螺栓连接牢固,并加固薄螺母。不合格 合格14整体安装后,上、下两轮轴应平行,左、右垂直度误差1.5mm,前、后垂直度误差2mm。不合格 合格15链条、弹簧安装松紧度应适度。不合格 合格16试运转时应无卡滞现象,提升斗无碰击壳体现象。不合格 合格检验员: 日期产品重点质量控制点检验表产 品名 称粉料提升机产品型号生 产车 间任务单号控制点编 号零件图号操作者序号检

22、验项目实测尺寸检验结果1筒体下料、折弯符合要求。不合格 合格2工装组焊各节筒体,长1150mm允许误差2mm,宽500mm允许误差1mm,高允许误差2mm,对角线误差2mm。两端法兰口孔距5*200mm,2*250mm,允许误差1mm,对角线误差2mm。 不合格 合格3护栏托板、固定板位置及连接孔距135mm,130mm,135mm,80mm,2*125mm,80mm符合要求。不合格 合格4进料端组焊符合要求,筒体长1150mm,宽500mm,高1530mm。法兰口孔距5*200mm,2*250mm,进料口实配并做标记。不合格 合格5进料端张紧框、框架符合要求,螺栓孔距205mm,4*160m

23、m,允许误差1mm。不合格 合格6出料端组焊符合要求,筒体长1150mm,宽500mm,高1650mm,对角线误差2mm。法兰口孔距5*200mm,2*250mm,对角线误差2mm。轴承座板、电机座位置正确,螺栓孔距216,178mm,允许误差1mm。不合格 合格7筒体总长16680mm,允许误差4mm,两侧面总直线度允许误差4mm。不合格 合格8提升机配套件配备齐全。不合格 合格9整体焊接平整、均匀、饱满,断续焊接长、短均匀,无漏焊、焊疤、飞溅等缺陷,外观整洁。不合格 合格检验员: 日期产品重点质量控制点检验表产 品名 称粉料提升机产品型号生 产车 间任务单号控制点编 号零件图号操作者序号检验项目实测尺寸检验结果10组装链轮轮距符合要求,链轮与箱体安装均匀,轴承座等安装齐全,轴承内加注润滑脂,平衡轴调整适当位置。不合格 合格11电机、减速机位置正确,皮带轮在同一平面内,减速机并加注齿轮油。不合格 合格12连接各节筒体时, 每节连接面大密封胶,螺栓连接牢固,观察口安装齐全。不合格 合格13链条组装时光滑面对链轮槽,螺栓连接牢固,并加固薄螺母。不合格 合格14整体安装后,上、下两轮轴应平行,左、右垂直度误差1.5mm,前、后垂直度误差2mm。不合格 合格15链条、弹簧安装松紧度应适度。不合格 合格16试运转时应无卡滞现象,提升斗无碰击壳体现象。不合格 合格检验员: 日期

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。