磨煤机行星减速机大修及诊断报告

磨煤机行星减速机大修及诊断报告

《磨煤机行星减速机大修及诊断报告》由会员分享,可在线阅读,更多相关《磨煤机行星减速机大修及诊断报告(4页珍藏版)》请在装配图网上搜索。

1、-1A1A 磨煤机减速机大修报告磨煤机减速机大修报告一、一、检修日志检修日志6 月 22 日-6 月 26 日:由于推力盘与行星架之间联接销钉剪坏,耗时5 天方将推力盘拆出。6 月 27 日:各部件解体、清洗、检查,各行星轮轴承回装并就位至行星架;6 月 28 日:锥、伞齿轮、齿轮联轴器组件渗透探伤,安装各部轴承,推力盘精磨;6 月 29 日:锥、伞齿轮轴向窜量检查,锥伞齿啮合间隙及啮合面积检查调整;6 月 30 日:行星轮轮轴冷装,行星轮、太阳轮渗透探伤,推力瓦接触面积检查调整,锥齿轮、齿轮联轴器材质及外表硬度测定,安装齿圈;7 月 1 日:行星架滑动轴承间隙检查,太阳轮、行星组件、推力轴承

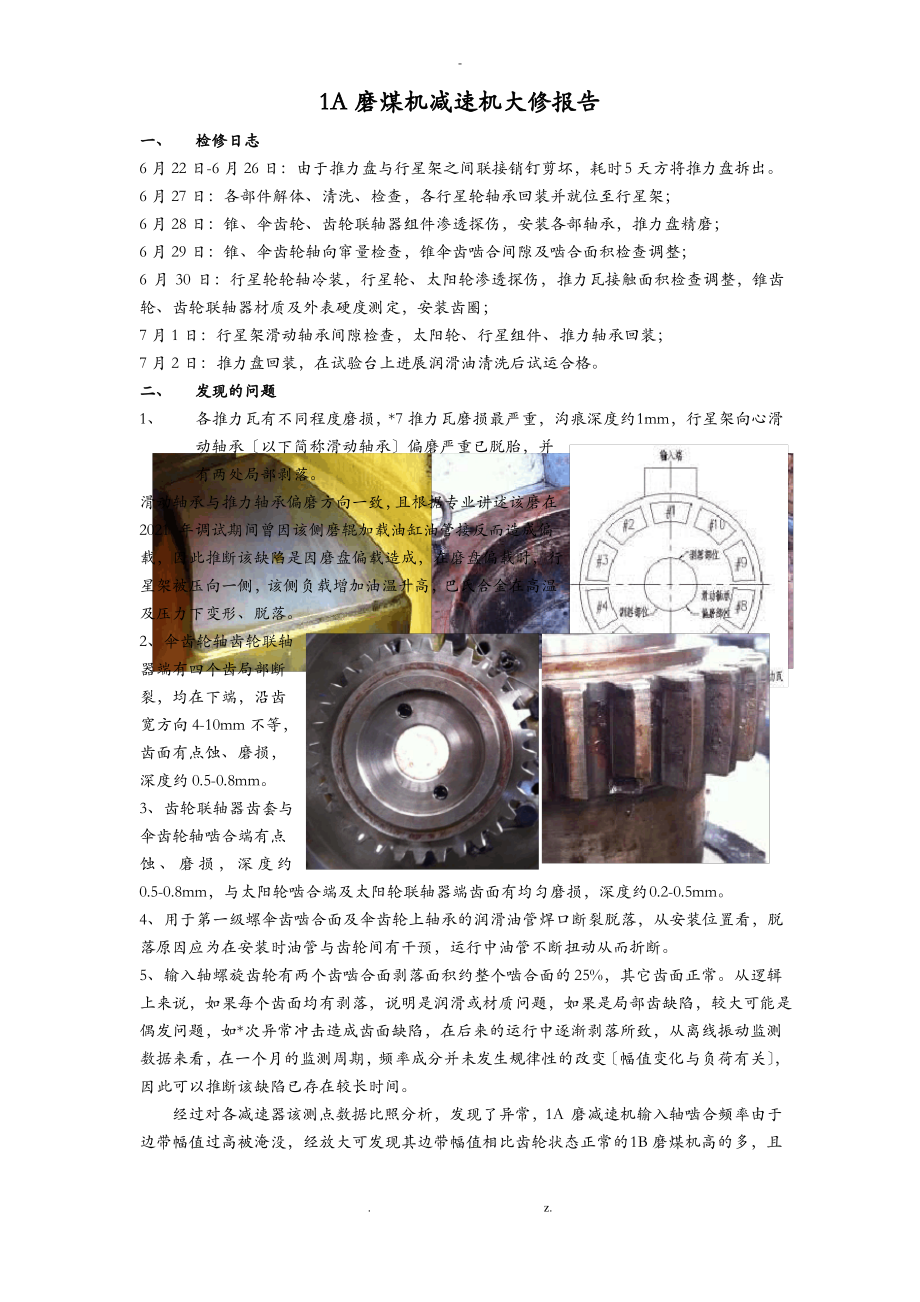

2、回装;7 月 2 日:推力盘回装,在试验台上进展润滑油清洗后试运合格。二、二、发现的问题发现的问题1、各推力瓦有不同程度磨损,*7 推力瓦磨损最严重,沟痕深度约1mm,行星架向心滑动轴承以下简称滑动轴承偏磨严重已脱胎,并有两处局部剥落。滑动轴承与推力轴承偏磨方向一致,且根据专业讲述该磨在2021 年调试期间曾因该侧磨辊加载油缸油管接反而造成偏载,因此推断该缺陷是因磨盘偏载造成,在磨盘偏载时,行星架被压向一侧,该侧负载增加油温升高,巴氏合金在高温及压力下变形、脱落。2、伞齿轮轴齿轮联轴器端有四个齿局部断裂,均在下端,沿齿宽方向 4-10mm 不等,齿面有点蚀、磨损,深度约 0.5-0.8mm。3

3、、齿轮联轴器齿套与伞齿轮轴啮合端有点蚀、磨损,深 度约0.5-0.8mm,与太阳轮啮合端及太阳轮联轴器端齿面有均匀磨损,深度约0.2-0.5mm。4、用于第一级螺伞齿啮合面及伞齿轮上轴承的润滑油管焊口断裂脱落,从安装位置看,脱落原因应为在安装时油管与齿轮间有干预,运行中油管不断扭动从而折断。5、输入轴螺旋齿轮有两个齿啮合面剥落面积约整个啮合面的25%,其它齿面正常。从逻辑上来说,如果每个齿面均有剥落,说明是润滑或材质问题,如果是局部齿缺陷,较大可能是偶发问题,如*次异常冲击造成齿面缺陷,在后来的运行中逐渐剥落所致,从离线振动监测数据来看,在一个月的监测周期,频率成分并未发生规律性的改变 幅值变

4、化与负荷有关,因此可以推断该缺陷已存在较长时间。经过对各减速器该测点数据比照分析,发现了异常,1A 磨减速机输入轴啮合频率由于边带幅值过高被淹没,经放大可发现其边带幅值相比齿轮状态正常的1B 磨煤机高的多,且.z.-在时域存在明显的周期性冲击,由此可见类比分析及时域波形在齿轮箱诊断中的重要性,同时,应主要关注边带幅值及谐波数量的变化情况,作为齿轮状态的判定依据。上 1A,下1B局部放大后频谱6、推力盘与行星架之间联接销钉压溃,造成拆卸困难,与启动冲击我司为非抬辊启动有关,这点在其它磨的检修中也有发现。7、润滑油加热管外表粘附大量黑色胶糊状物质,比拟坚硬,为润滑油过热炭化所致。8、输入轴骨架油封

5、已严重老化变硬。注:其它未提及部件正常。三、检修及调整检修及调整详细流程及工艺见另件新修编磨煤机减速机检修规程1、测量并记录伞齿轮推力轴承修前窜量,数据:0.190mm3 次平均值,双表法,下同,合格;2、测量并记录螺旋齿轮推力轴承修前窜量,数据:0.160mm,合格;3、测量并记录第一级螺伞齿轮啮合侧隙,数据:0.680mm,标准侧隙:0.036-0.040mm,厂家口头给定值 0.060-0.080mm。4、解体后零件用柴油彻底清洗检查,记录各轴承型号、齿轮齿数,为今后备件购置及状态监测做准备。1A1A 磨煤机各滚动轴承规格磨煤机各滚动轴承规格部位输入轴驱动端输入轴非驱端伞齿轮驱动端伞齿轮

6、非驱端行星轮输入轴18重齿提供规格SKF 30226J2/DFSKF NU232ECMSKF 32036*/DFSKF24136CC/W33伞齿轮62实际规格TIMKEN 30226MNSK NU232MNSK HR32036*JNSK 24136E4C3S11/24136CAS111A1A 磨煤机各齿轮齿数磨煤机各齿轮齿数行星轮79太阳轮20齿圈178齿轮联轴器32数量11113配对轴承规格分别为外、圈备注配对轴承状态正常正常正常正常正常SKF NU2228ECMNSK 22285、各齿轮渗透探伤,除齿轮联轴器部位发现异常并修复外,其它部位正常。6、测量螺旋齿及伞齿轮轴材质及硬度,螺旋齿材质

7、 34CrNi1Mo,硬度HRC53,伞齿轮轴材质 35CrMo,硬度 HRC23.5,供金检人员分析参考。7、各轴承安装前测量原始游隙,安装后测量工作游隙,轴承及齿轮均采用油浴热装,加热温度低于 100,行星轮轴由于有过盈且需要定紧定螺栓位,采用液氮冷装。各滚动轴承游隙各滚动轴承游隙部位原始游隙工作游隙输入推力0.1900.120输入径向0.1100.070伞齿推力0.3000.180伞齿径向0.1100.065行星轮 A0.2600.150行星轮 B0.2400.145行星轮 C0.2200.1458、由于螺伞齿及伞齿轮轴无备件,因此,将缺陷部位进展修整后继续使用。9、行星架、伞齿轮、螺旋

8、齿组件装配完毕进展整机组装。10、固定伞齿轮,用百分比测量螺伞啮合侧隙,取三次平均值;同时采用涂红丹粉后盘车的.z.-方法进展螺伞齿啮合面积、位置检查调整,具体数据如下:螺伞齿轮啮合调整数据调整序号螺旋端垫片减小量伞齿端垫片减小量啮合侧隙啮合位置啮合面积第一次0.000.000.10偏小端、齿根线状,缺乏部线状,缺乏第二次0.150.300.27偏小端、近中一线状,缺乏第三次0.100.000.25偏小端、面积不不一线状,缺乏第四次0.100.000.14偏齿根、面积一柳叶状,缺乏第五次0.000.300.50偏小端,面积不调整最终啮合状况并不理想,主要原因为轮齿在冲击载荷作用下变形不一,无法

9、兼顾各齿啮合面积及侧隙到达最优值。11、修复断裂的润滑油管,对其它润滑油路通压缩空气清扫检查。12、齿轮联轴器端有缺陷,打磨修整后在其下方制作一网状护罩,以免掉落的金属进入轴承和齿轮啮合面造成更大破坏。13、齿圈的安装精度通过深度尺控制其安装水平度来保证。14、太阳轮、行星轮、齿圈的啮合为浮动啮合,靠控制轴承游隙、滑动轴承侧隙、推力轴承水平度来保证,容差较大。15、部各螺栓采用钢丝串联+涂厌氧螺纹胶双重防松。16、推力盘平面度检查,修前0.03mm/盘宽,且有肉眼可见磨痕,经精磨后,平面度0mm/盘宽移动百分表指针未动,肉眼观察外表平整光亮,更换新推力瓦,着色检查接触面积合格不均匀着色因无载荷

10、。17、测量记录滑动轴承配合尺寸,轴颈319.75mm,轴承径320.03mm,折算侧隙0.14mm,标准侧隙 0.15-0.30mm,接近下限值。18、以上部件装配后安装推力盘,推力盘与行星架间联接销钉原材质为*45 钢调质 HRC25,更换的新销钉材质为*45 钢,为提高外表强度,在调质后高频淬火,外表硬度 HRC35,配钻销孔冷装。四、四、试运行试运行1、将磨煤机吊运至试验台后通过皮带轮与变频电机联接,接入润滑油装置、温度监控仪表。2、1 小时在线滤油合格后,以 245rpm 转速启动,观察各部无异常后逐渐上升至 500rpm、750rpm、990rpm,连续运行 4 小时,记录各点温升

11、及振动数据如下:工程数据运行时间4h振动 H输入轴总成振动 V振动 A温度47振动0.8mm/s1.6mm/s0.6mm/s0.5mm/s整机油温32瓦温38五、五、需要注意的问题:需要注意的问题:1、输入螺旋齿轮存在缺陷,在下次检修时应予以更换,从离线监测数据看,该缺陷在一个月时间未见明显开展,使用寿命在1 年可以保证。2、伞齿轮轴、太阳轮、齿轮联轴器齿套存在缺陷,在下次检修时应予以更换,该部缺陷为.z.-改型减速机设计缺陷,系整机最薄弱部位,应联系制造厂研讨后确定改良措施,其它9台磨定检时用窥镜重点检查该部位。3、上述两项缺陷亦与我司磨煤机运行方式有关,由于采用不抬辊启磨方式,启动时冲击大,应考虑抬辊启动及改造电机软启动的可行性。4、大修启动前应注意加载油缸的动作方向是否一致、正确,防止偏载。5、在订备件时,应要求推力瓦与瓦座配做,以确保安装时接触面正常。6、考虑润滑油加热方式改良,防止因油液过热造成性能下降。7、与国外同类型减速机相比,该减速机润滑油系统存在设计缺陷,油路采用自上而下的串联方式,上游部件出问题时会造成下游部件的损坏使缺陷扩大化,应使用并联方式。8、状态监测方面,由于行星机构的特殊性 太阳轮、行星轮为浮动部件无法布置振动测点,振动监测存在较大局限,因此,应采取多种手段综合监测,如定检时翻开人孔通过窥镜直观检查部部件情况、油液分析等。.z.

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。