焊接检验准则

焊接检验准则

《焊接检验准则》由会员分享,可在线阅读,更多相关《焊接检验准则(9页珍藏版)》请在装配图网上搜索。

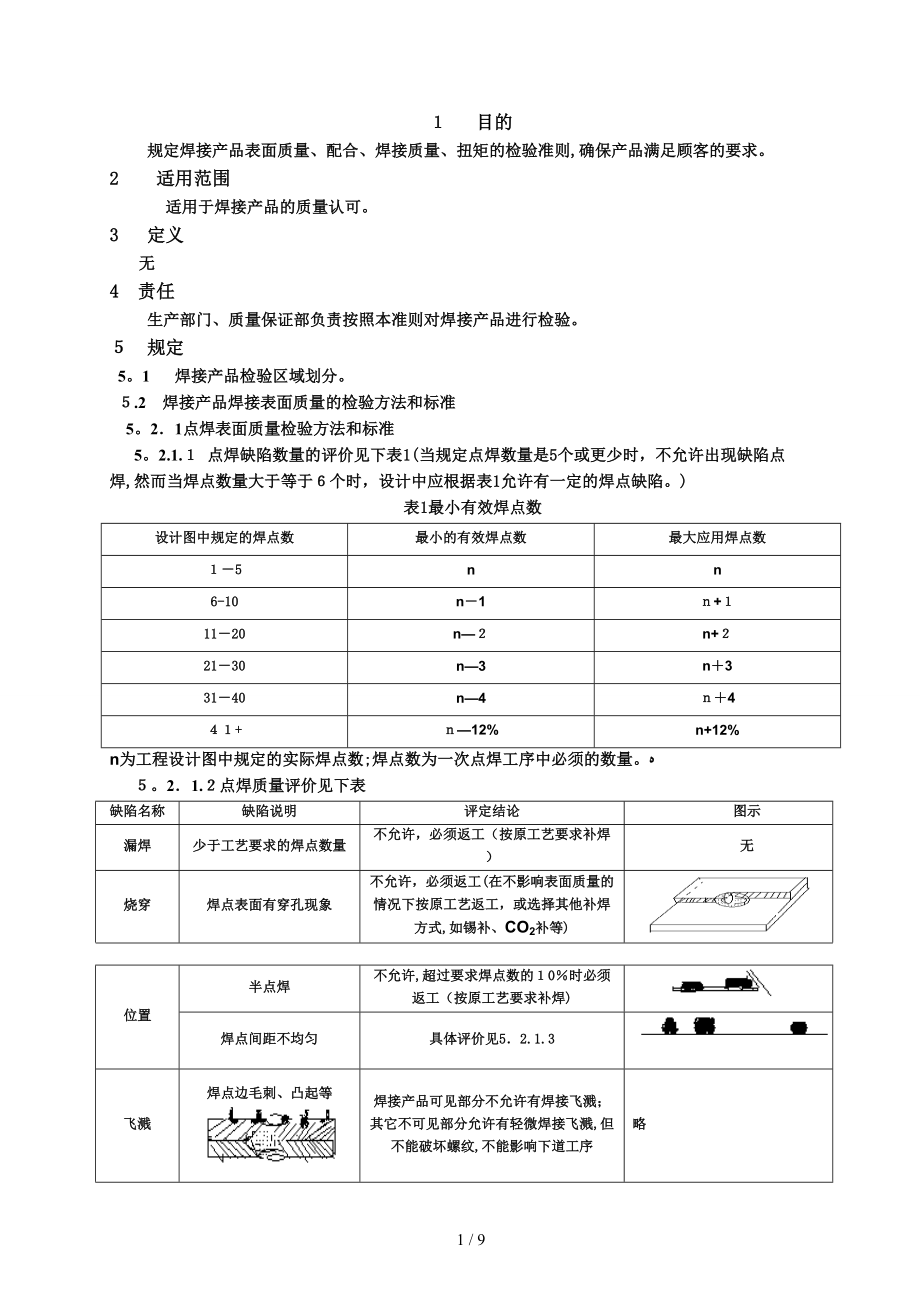

1、 目的 规定焊接产品表面质量、配合、焊接质量、扭矩的检验准则,确保产品满足顾客的要求。2适用范围适用于焊接产品的质量认可。3 定义无4 责任 生产部门、质量保证部负责按照本准则对焊接产品进行检验。 规定5。1 焊接产品检验区域划分。 .2 焊接产品焊接表面质量的检验方法和标准5。21点焊表面质量检验方法和标准5。2.1. 点焊缺陷数量的评价见下表1(当规定点焊数量是5个或更少时,不允许出现缺陷点焊,然而当焊点数量大于等于个时,设计中应根据表1允许有一定的焊点缺陷。)表1最小有效焊点数设计图中规定的焊点数最小的有效焊点数最大应用焊点数5nn6-10n1+1120nn+2130n3n33140n4

2、4+12%n+12%n为工程设计图中规定的实际焊点数;焊点数为一次点焊工序中必须的数量。21.点焊质量评价见下表缺陷名称缺陷说明评定结论图示漏焊少于工艺要求的焊点数量不允许,必须返工(按原工艺要求补焊)无烧穿焊点表面有穿孔现象不允许,必须返工(在不影响表面质量的情况下按原工艺返工,或选择其他补焊方式,如锡补、CO2补等)位置半点焊不允许,超过要求焊点数的0时必须返工(按原工艺要求补焊)焊点间距不均匀具体评价见52.1.3飞溅焊点边毛刺、凸起等焊接产品可见部分不允许有焊接飞溅;其它不可见部分允许有轻微焊接飞溅,但不能破坏螺纹,不能影响下道工序略凹陷焊点压痕太深具体评价见5.32。3倾斜不平整压痕

3、形状不均匀造成母材倾斜、不平整倾斜角度大于0不允许,必须返工5。1.3焊点间距及焊点与边距的要求见下表(单位:)焊点间距与边缘距离的技术要求:=0 x 1 + 0.2xt2, t1: 薄板厚度,t2: 厚板厚度.板材厚度比v。50。60。-0.08-1。01.11.1-21。21。5最小点距e12518182最小边缘距离V55。5778板材厚度比v1。6-2.2.0-.52.53.03.-353538.84。0最小点距e2345546363最小边缘距离V9101121352。2熔化焊(C2保护焊)表面质量检验方法和标准CO2保护焊的表面质量评价主要是对焊缝外观的评价,看是否焊缝均匀,是否有假焊

4、、飞溅、焊渣、裂纹、焊穿、缩孔、咬边等缺陷,以及焊缝的数量、长度及位置是否符合工艺要求。具体评价标准详见下表:缺陷类型说明评价标准假焊系指未熔合、未连接焊缝中断等焊接缺陷(不能保证工艺要求的焊缝长度)不允许气孔焊点表面有穿孔焊缝表面不允许有气孔裂纹焊缝中出现开裂现象不允许夹渣固体封入物不允许咬边焊缝与母材之间的过度太剧烈H0。5mm允许H5mm不允许烧穿母材被烧透不允许飞溅金属液滴飞出在具有功能和外观要求的区域,不允许有焊接飞溅的存在过高的焊缝凸起焊缝太大值不允许超过3m位置偏离焊缝位置不准不允许配合不良板材间隙太大H值不允许超过2mm53焊接产品焊接凿测试验及金相试验评价方法及标准5.3.点

5、焊凿测试验(分为非破坏性凿测试验和破坏性凿测试验).3。1.1点焊凿测试验方法和标准5.3.。1。1非破坏性凿测试验的方法是用专用凿子在离焊点2-6m处插入至一定深度即与被检查焊点内端齐平,上下扳动凿子以检查焊点是否松动,但决不能损坏焊点(如图所示),在拔出凿子后,用05磅的锤子还原零件。32141错误太近.正确(距离焊点6mm处)图14太远53。.1。2破坏性凿测检验方法是用开口凿子(见图)将焊点凿开,用游标卡尺测量焊点直径dp,测量与计算方法见图3,下表为焊点直径d理论值表:序号最小板厚pmin理论焊点直径下限dma理论焊点直径上限序号最小板厚pmi理论焊点直径下限pmax理论焊点直径上限

6、计算标准计算公式10。63。25.11.24.7l35tt dp12dl 5。45.31。2.10。755.511。758。74075657121.85.78。90。3。893269.6.8396。142.25。49970。94.31256.610.48.04.6。62。79在板厚不同时,根据最小板厚确定焊点直径dp图2图3(焊点直径测量与计算方法)。3。1。.3点焊凿测检验标准:(见下表)类别缺陷类型说 明评 定图示非破坏性凿测检验脱焊把凿子凿入正确深度后,焊点从中间脱开绝对不允许,必须返工破坏性凿测检验脱焊把凿子凿入正确深度后,焊点从中间脱开,而板材没有受到任何破坏,也没有焊接凸起绝对不允

7、许,必须返工焊点直径太小虽然焊点呈脱钮扣式断开,但是所测量的焊点直径小于理论值绝对不允许,必须返工dp=(+d)/2dpdpm 不合格pm 合格5。3。2金相分析方法及标准5.3.1点焊金相分析试样制备(截取其焊点中心剖面也就是焊点直径最大处)及熔化焊金相分析试样制备(取样时不要在焊缝的起弧和收弧处,并垂直与焊缝切开即可),分别如图4、图5所示。图5图4。2.2点焊金相分析评价标准 点焊熔核直径标准(表一)序号最小板厚tmin(m)最小熔核直径dLmi(mm)序号最小板厚tmin(mm)最小熔核直径Lin(m)10.62.7125320。72。101。4。330。753.011。54.0。3。

8、1122.050.853.132255.360.933142.5551。0。5.75.81。23.8306。1表一中当板厚不同时,根据最小板厚确定焊点熔核直径。点焊熔核直径标准(表二) 状 态评价准则备 注合格dLdLmi,且熔核中不存在裂纹如果熔核中存在气孔,且气孔直径10%dL,必须保证其相应的凿测试验已经评定为“合格。条件合格dLdLmin,且熔核中不存在裂纹如果熔核中存在气孔,且10% dL气孔直径0 dL,必须保证其相应的凿测试验已经评定为“合格”;如果熔核中存在气孔,且气孔直径10% d,必须保证5,并且其相应的凿测试验已经评定为“合格(此时须对相应的焊接参数进行优化)。不合格di

9、n 或者熔核中存在气孔,气孔直径20% dL,且L;或者熔核中存在裂纹.因较大的压痕深度不仅影响零件表面质量,而且会降低零件动载时的疲劳强度,故在金相分析时对其压痕深度进行控制,要求其可视区域小于.倍板厚的压痕深度,并符合5.3.2.2中标准(表二),则判定为合格,反之为不合格;其他区域小于0。3倍板厚的压痕深度,并符合53.2。2中标准(表二),则判定为合格,反之为不合格。对于三层板点焊,熔核直径是指两个结合面上的连接宽度,如图6所示.对于这两个值需依据以上标准分别予以评价。图65.3.2。熔化焊评价标准特征名称说 明限 值焊缝厚度与熔深对接焊缝角焊缝tin两板的端面需100%熔化0.7mi

10、f10。mf。2mm续特征名称说 明限 值焊缝厚度与熔深搭接角焊缝斜角焊缝卷边角焊缝塞焊SN07tmif202mm上板的端面需10%熔化SNti0。mm上板的端面需100熔化SNtmnf10。2m。mfL0。2m上板的端面需100熔化未熔合接合面上存在没有被金属充分填充的孔隙,导致焊缝与母材部分或全部没有充分连接不允许裂纹焊缝表面或焊缝内部不允许气孔单一气孔:气孔的最大直径气孔面积与整个焊缝面积的比值f孔群:单一气孔的最大直径气孔总面积与整个焊缝面积的比值(气孔总面积-把所有气孔都包括在内的包络线的范围)0.3Sf1%0。3Sf4%续特征名称说 明限 值夹杂夹杂的最大尺寸h0。3S咬边焊缝旁的

11、母材发生不允许的变薄变细hmm边缘缺口h0。05tt为对应板厚t1或t5.4 螺柱焊缺陷类型及质量评价表54.1 检验方法:目视检验、非破坏性冲击试验、破坏性冲击试验5。4。 检验标准:螺柱焊接质量评价表(见下表)检验方法缺陷类型缺陷名称缺陷说明评定结论图示目视检验方法:仔细察看零件上所有的螺柱,记录其缺陷。第一类缺陷:影响下道工序(总装零件的安装)漏焊少于产品图纸上规定的螺柱数量不允许,必须返工略螺柱倾斜,或反面安装螺柱与钢板平面不垂直不允许,必须返工略螺纹被破坏本身或外来的金属小液飞溅在螺纹上,或其它原因破坏螺纹不允许,必须返工如图螺柱位置偏离螺柱位置超差不允许,必须返工略焊接凸起太大(超

12、过最下面的螺纹),或焊接飞溅留下的焊珠等焊接飞溅或太大的焊接凸起将会使螺母不能安装到底。不允许,必须返工如图8第二类缺陷:连接强度达不到标准根部缺陷气孔焊缝区域内出现的小孔不允许,必须返工如图无焊接凸起或凸起直径太小焊缝太小不允许,必须返工如图10非破坏性冲击试验根切螺柱根部受到严重烧坏,从而大大降低了螺柱的连接强度不允许,必须返工如图1烧穿板材被烧透不允许,必须返工如图2螺柱脱落用30克橡胶锤敲击时,螺柱从板材上脱落下来不允许,未通过试验略破坏性冲击试验(试验方法如图示)螺柱在弯曲0前,焊接区域出现裂纹不允许,未通过试验如图3图9图8图7 图11图10图13图125。5 拉伸试验的检验标准

13、5。1拉伸试验的取样要求如图14所示。取自焊接产品的试样难以保证合适的装夹尺寸,因此拉伸试样多采用标准试片。试验时拉伸速度不超过10mm/mi。图145。2拉伸试验评价标准最小板厚i(m)最小抗拉剪力Fmi(KN)最小焊点直径dp mn(mm)非镀锌钢板最小焊点直径pmn(m)镀锌钢板最小板厚n()最小抗拉剪力in(K)最小焊点直径d in(mm)非镀锌钢板最小焊点直径 mn(m)镀锌钢板。15。1。21。4.24.5470。1.93。331.55.。95。2。75。1.53。1.756.1.3.0.8.3.2.0725。0。253。7392258。36。06.7。02.510.66.46.6

14、103.24。0。22751156.77。01。24.04.44.63.012。47073表中“最小板厚”是指相连接两板中较小的板厚.测量所得焊点直径或抗拉剪力需不小于较小板厚对应的最低连接要求。对于相同厚度的镀锌钢板和非镀锌钢板而言,最小焊点直径要求略有差别。在对试验结果评价时,由于“粘连时焊点抗拉剪力有可能超过最低要求Fmi,因此必须同时对焊点抗拉剪力和焊点直径进行评价,具体见下表:状态评价准则备 注合格FFin焊点发生“钮扣断裂”且焊点直径dpdp in条件合格FFin焊点发生“剪切断裂”且焊点直径dpdpin ;断裂面不存在任何肉眼可辨别的裂纹。(此时,需对相应的焊接参数进行优化)不合格FFi或FFmin,但焊点直径dpp mi5。6 焊接产品紧固件扭矩检验方法和标准56.1 检验方法:扭力扳手5。6.2检验标准:见各焊接工艺指导书6 存档文件无 评审和更改质量保证部至少每年一次对本准则的有效性和适用性进行评审,必要时进行修改并再次批准.8 分发产品工程部 焊接车间 质量保证部 检验科 9 附件 无10 其他适用资料无编制日期: 200812。20审核日期:批准日期:生效日期:编制: 张乐审核: 批准: 文中如有不足,请您见谅!9 / 9

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。