圆柱弹簧的设计计算

圆柱弹簧的设计计算

《圆柱弹簧的设计计算》由会员分享,可在线阅读,更多相关《圆柱弹簧的设计计算(13页珍藏版)》请在装配图网上搜索。

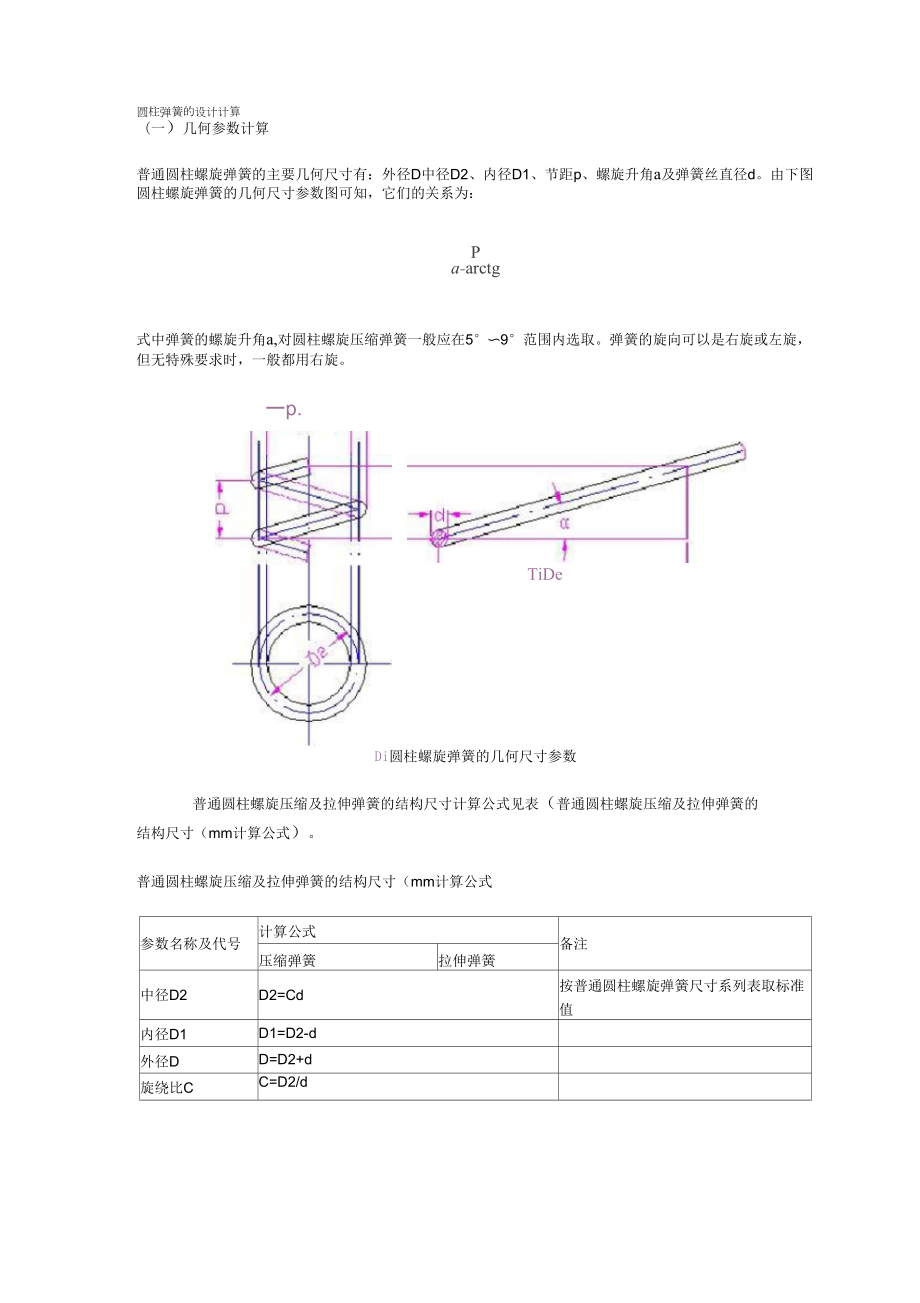

1、圆柱弹簧的设计计算(一)几何参数计算普通圆柱螺旋弹簧的主要几何尺寸有:外径D中径D2、内径D1、节距p、螺旋升角a及弹簧丝直径d。由下图圆柱螺旋弹簧的几何尺寸参数图可知,它们的关系为:Pa-arctg式中弹簧的螺旋升角a,对圆柱螺旋压缩弹簧一般应在59范围内选取。弹簧的旋向可以是右旋或左旋,但无特殊要求时,一般都用右旋。一p.DiTiDe圆柱螺旋弹簧的几何尺寸参数普通圆柱螺旋压缩及拉伸弹簧的结构尺寸计算公式见表(普通圆柱螺旋压缩及拉伸弹簧的结构尺寸(mm计算公式)。普通圆柱螺旋压缩及拉伸弹簧的结构尺寸(mm计算公式参数名称及代号计算公式备注压缩弹簧拉伸弹簧中径D2D2=Cd按普通圆柱螺旋弹簧尺

2、寸系列表取标准值内径D1D1=D2-d外径DD=D2+d旋绕比CC=D2/d压缩弹簧长细比bb=H0/D2b在15.3的范围内选取自由高度或长度H0H0pn+(1.52)d(两端并紧,磨平)H0pn+(33.5)d(两端并紧,不磨平)HO=nd+钩环轴向长度工作高度或长度H1,H2,HnHn=HO-入nHn=H0+入n入n-工作变形量有效圈数n根据要求变形量按式(16-11)计算n2总圈数n1n仁n+(22.5)(冷卷)n仁n+(1.52)(YII型热卷)n1=n拉伸弹簧n1尾数为1/4,1/2,3/4整圈。推荐用1/2圈节距pp=(0.280.5)D2p=d轴向间距SS=p-d展开长度LL=

3、nD2n1/C0SaLnD2n钩环展开长度螺旋角aa=arctg(p/nD2)对压缩螺旋弹簧,推荐a=59(二)特性曲线阳1占11JJ弹簧应具有经久不变的弹性,且不允许产生永久变形。因此在设计弹簧时,务必使其工作应力在弹性极限范围内。在这个范围内工作的压缩弹簧,当承受轴向载荷P时,弹簧将产生相应的弹性变形,如右图a所示。为了表示弹簧的载荷与变形的关系,取纵坐标表示弹簧承受的载荷,横坐标表示弹簧的变形,通常载荷和变形成直线关系(右图b)。这种表示载荷与变形的关系的曲线称为弹簧的特性曲线。对拉伸弹簧,如图所示,图b为无预应力的拉伸弹簧的特性曲线;图c为有预应力的拉伸弹簧的特性曲线。右图a中的H0是

4、压缩弹簧在没有承受外力时的自由长度。弹簧在安装时,通常预加一个压力Fmin,使它可靠地稳定在安装位置上。Fmin称为弹簧的最小载荷(安装载荷)。在它的作用下,弹簧的长度被压缩到H1其压缩变形量为入min。Fmax为弹簧承受的最大工作载荷。在Fmax作用下,弹簧长度减到H2,其压缩变形量增到入max入max与入min的差即为弹簧的圆柱螺旋压缩弹簧的特性曲线工作行程h,h=入max-入min。Flim为弹簧的极限载荷。在该力的作用下,弹簧丝内的应力达到了材料的弹性极限。与Flim对应的弹簧长度为H3,压缩变形量为入lim。等节距的圆柱螺旋压缩弹簧的特性曲线为一直线,亦即圆柱螺旋拉伸弹簧的特性曲线压

5、缩弹簧的最小工作载荷通常取为Fmin=(0.10.5)Fmax;但对有预应力的拉伸弹簧(图圆柱螺旋拉伸弹簧的特性曲线),FminFO,F0为使只有预应力的拉伸弹簧开始变形时所需的初拉力。弹簧的最大工作载荷Fmax,由弹簧在机构中的工作条件决定。但不应到达它的极限载荷,通常应保持Fmaxc0.8Flim。弹簧的特性曲线应绘在弹簧工作图中,作为检验和试验时的依据之一。此外,在设计弹簧时,利用特性曲线分析受载与变形的关系也较方便。(三)圆柱螺旋压缩(拉伸)弹簧受载时的应力及变形圆柱螺旋弹簧受压或受拉时,弹簧丝的受力情况是完全一样的。现就下图圆柱螺旋压缩弹簧的受力及应力分析所示的圆形截面弹簧丝的压缩弹

6、簧承受轴向载荷P的情况进行分析。由图圆柱螺旋压缩弹簧的受力及应力分析a(图中弹簧下部断去,末示出)可知,由于弹簧丝具有升角a,故在通过弹簧轴线的截面上,弹簧丝的截面A-A呈椭圆形,该截面上作用着力F及扭矩-。因而在弹簧丝的法向截面B-B上则作用有横向力Fcosa、轴向力Fsina、弯矩M=Tsina及扭矩T/=Tcosa。由于弹簧的螺旋升角一般取为a=59,故sina0;cosa1(下图圆柱螺旋压缩弹簧的受力及应力分析b),则截面B-B上的应力(下图圆柱螺旋压缩弹簧的受力及应力分析c)可近似地取为4F式中C=D2/d称为旋绕比(或弹簧指数)。为了使弹簧本身较为稳定,不致颤动和过软,C值不能太大

7、;但为避免卷绕时弹簧丝受到强烈弯曲,C值又不应太小。C值的范围为416(表常用旋绕比C值),常用值为58。ndolinB-BfN-TsinFD2./2而圆柱螺旋压缩弹簧的受力及应力分析常用旋绕比C值d(mm)0.20.40.4511.12.22.567161842C=D2/d714512510494846为了简化计算,通常在上式中取1+202C(因为当C=416时,2CI,实质上即为略去了tp),由于弹簧丝升角和曲率的影响,弹簧丝截面中的应力分布将如图圆柱螺旋压缩弹簧的受力及应力分析c中的粗实线所示。由图可知,最大应力产生在弹簧丝截面内侧的m点。实践证明,弹簧的破坏也大多由这点开始。为了考虑弹

8、簧丝的升角和曲率对弹簧丝中应力的影响,现引进一个补偿系数K(或称曲度系数),则弹簧丝内侧的最大应力及强度条件可表示为式中补偿系数K,对于圆截面弹簧丝可按下式计算:“4C-10615K*+4CYC圆柱螺旋压缩(拉伸)弹簧受载后的轴向变形量入可根据材料力学关于圆柱螺旋弹簧变形量8FC3n的公式求得:式中:n单簧的有效圈数;G单簧材料的切变模量,见前一节表弹簧常用材料及其许用应力。如以Pmax代最大轴向变形量为:1)对于压缩弹簧和无预应力的拉伸弹簧:2)对于有预应力的拉伸弹簧:拉伸弹簧的初拉力(或初应力)取决于材料、弹簧丝直径、弹簧旋绕比和加工方法。用不需淬火的弹簧钢丝制成的拉伸弹簧,均有一定的初拉

9、力。如不需要初拉力时,各圈间应有间隙。经淬火的弹簧,没有初拉力。当选取初拉力时,推荐初应力T0值在下图的阴影区内选取。初拉力按下式计算:使弹簧产生单位变形所需的载荷kp称为弹簧刚度,即kp卩=Gd=G屮I3D/:ooHUB64so03457S9IQLL1?C=Da/d弹簧初应力的选择范围弹簧刚度是表征弹簧性能的主要参数之一。它表示使弹簧产生单位变形时所需的力,刚度愈大,需要的力愈大,则弹簧的弹力就愈大。但影响弹簧刚度的因素很多,由于kp与C的三次方成反比,即C值对kp的影响很大。所以,合理地选择C值就能控制弹簧的弹力。另外,kp还和G、d、n有关。在调整弹簧刚度时,应综合考虑这些因素的影响。(

10、四)承受静载荷的圆柱螺旋压缩(拉伸)弹簧的设计弹簧的静载荷是指载荷不随时间变化,或虽有变化但变化平稳,且总的重复次数不超过次的交变载荷或脉动载荷而言。在这些情况下,弹簧是按静载强度来设计的。在设计时,通常是根据弹簧的最大载荷、最大变形、以及结构要求(例如安装空间对弹簧尺寸的限制)等来决定弹簧丝直径、弹簧中径、工作圈数、弹簧的螺旋升角和长度等。具体设计方法和步骤如下1)根据工作情况及具体条件选定材料,并查取其机械性能数据。2)选择旋绕比C,通常可取858(极限状态时不小于4或超过16),并算出补偿系数K值。3)根据安装空间初设弹簧中径D2,乃根据C值估取弹簧丝直径d,并查取弹簧丝的许用应力。_,

11、.Ml必须注意,钢丝的许用应力决定于其dB,而cB是随着钢丝的直径变化的,又因t是按估取的d值查得cB的H计算得来的,所以此时试算所得的d值,必须与原来估取的d值相比较,如果两者相等或很接近,即可按标准圆整为邻近的标准弹簧钢丝直径d,并按D2=Cd以求出;如果两者相差较大,则应参考计算结果重估d值,再查其而计算t,代入上式进行试算,直至满意后才能计算D2计算出的D2,值也要按表进行圆整。5)根据变形条件求出弹簧工作圈数:对于有预应力的拉伸弹簧对于压缩弹簧或无预应力的拉伸弹簧6)求出弹簧的尺寸D、D1、H0,并检查其是否符合安装要求等。如不符合,则应改选有关参数(例如C值)重新设计。7)验算稳定

12、性。对于压缩弹簧,如其长度较大时,则受力后容易失去稳定性在工作中是不允许的。为了便于制造及避免失稳现象,建议一般压缩弹簧的长细比卜列情况选取:(如下图a),这b=H0/D2按当两端固定时,取b5.3;当一端固定,另一端自由转动时,取b3.7;当两端自由转动时,取bFmax式中:Fc一稳定时的临界载荷;Cu环稳定系数,从下图不稳定系数线图中查得;Fmax解簧的最大工作载荷。如FmaxFc时,要重新选取参数,改变b值,提高Fc值,使其大于Fmax值,以保证弹簧的稳定性。如条件受到限制而不能改变参数时,则应加装导杆(如上图b)或导套(如上图c)。导杆(导套)与弹簧间的间隙c值(直径差)按下表(导杆(

13、导套)与弹簧间的间隙表)的规定选取。1-两端固定f2一一端固定,另一端自由转动匚3-两端自由转动不稳定系数线图导杆(导套)与弹簧间的间隙中径D2/(mm)5-1010-1818-3030/-5050-8080-120120150间隙c/(mm)0.612345678)进行弹簧的结构设计。如对拉伸弹簧确定其钩环类型等,并按表计算出全部有关尺寸。9)绘制弹簧工作图。例题设计一普通圆柱螺旋拉伸弹簧。已知该弹簧在-定载荷条件下工作,并要求中径D218mm,外径D当弹簧拉伸变形量入1=7.5mm时,拉力P1=180N,拉伸变形量入2=17mm时,拉力P2=340N。解1根据工作条件选择材料并确定其许用应

14、力因弹簧在一般载荷条件下工作,可以按第川类弹簧考虑。现选用川组碳素弹簧钢丝。并根据D-D222-18mm=4mm,估取弹簧钢丝直径为3.0mm。由表暂选dB=1275MPa,则根据表16-2可知t=0.5rB=0.5X1275MPa=637.5MPa。2根据强度条件计算弹簧钢丝直径现选取旋绕比C=6,则得“4C-10.51510.S15亠4CTC4x6-4于是有弓40125mm32mm6仍改取d=3.2mm。查得rB=1177MPa,t=0.5rB=588.5MPa,取D2=18,C=18/3.2=5.625,计算得K=1.253,于是X1253X5.625mm=3.22mm588.5上值与原

15、估取值相近,取弹簧钢丝标准直径d=3.2mm(与计算值3.22mm仅差0.6%,可用)。此时D2=18mm,为标准值,贝UD=D2+d=18+3.2mm=21.2mm1.6x340340-ISO-7T8N/mm由表取G=79000MPa,弹簧圈数n为Gd48D23kp7900Cx3,243xi83:;f?=10,56取n=11圈;此时弹簧刚度为kp=10.56X16.8/11N/mm=16.12N/mm4验算1)弹簧初拉力P0=P1-kP入仁180-16.12X7.5N=59.1N初应力TO,得r0l-K-1.253x/rdjtx323MPa-03.5MPa当C=5.62时,可查得初应力TO的

16、推茬值为65150MPa,故此初应力值合适。2)极限工作应力tlim取tlim=1.12t,贝Utlim=1.12X588.5MPa=659.1MPa3)极限工作载荷Plin,jTjni314x3.23x6591N-376IN5.进行结构设计选定两端钩环,并计算出全部尺寸(从略)。6.绘制工作图(从略)。(五)承受变载荷的圆柱螺旋压缩(拉伸)弹簧的设计对于承受变载荷的弹簧,除应按最大载荷及变形仿前进行设计外,还应视具体情况进行如下的强度验算及振动验算:1强度验算承受变载荷的弹簧一般应进行疲劳强度的验算,但如果变载荷的作用次数N厂时,疲劳强度安全系数计算值Sea及强度条件可按下式计算:_rD+0

17、.临7式中:t0弹簧材料的脉动循环剪切疲劳极限,按变载荷作用次数N,由下表(弹簧材料的脉动循环剪切疲劳极限表)中查取;SF一弹簧疲劳强度的设计安全系数,当弹簧的设计计算和材料的机械性能数据精确性高时,取SF=1.31.7;当精确性低时,取SF=1.822。弹簧材料的脉动循环剪切疲劳极限变载荷作用次数N104rT00.45dB0.35dB0.33dB0.3dB注:1)此表适用于高优质钢丝,不锈钢丝,铍青铜和硅青铜丝;2)对喷丸处理的弹簧,表中数值可提高20%;3)对于硅青铜,不锈钢丝,N=时的T0值可取0.35dB;4)表中cB为弹簧材料的拉伸强度极限,MPa。2)静强度验算静强度安全系数计算值

18、SSca的计算公式及强度条件为川置式中tS为弹簧材料的剪切屈服极限,静强度的安全系数SS的选取与进行疲劳强度验算时相同。2振动验算承受变载荷的圆柱螺旋弹簧常是在加载频率很高的情况下工作(如内燃机汽缸阀门弹簧)。为了避免引起弹簧的谐振而导致弹簧的破坏,需对弹簧进行振动验算,以保证其临界工作频率(即工作频率的许用值)远低于其基本自振频率。圆柱螺旋弹簧的基本自振频率(本书已将原书公式中的弹簧质量W/s以mS代替)为式中:kp-弹簧的刚度,N/mm;mS-弹簧的质量,kg。将kp,ms的关系式代入上式,并取nn1则Hz式中各符号意义同前,见表。弹簧的基本自振频率fb应不低于其工作频率fw的1520倍,以避免引起严重的振动。即fb(1520)fw或fwfb/(1520)Hz但弹簧的工作频率一般是预先给定的,故当弹簧的基本自振频率不能满足上式时,应增大kp或减小ms,重新进行设计。

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 新人版英语八年级下册Unit5总复习ppt课件

- 新人教部编版一年级语文上第五单元ppt课件(全套)

- 高鸿业经济学基础第十五章-总需求-总供给模型-授课-河北工大宋建林课件

- 新人教版高中数学《等差数列前n项和》课件

- 新人教部编版五年级语文上册第六单元测试卷课件

- 高鸿业微观经济学课件第4章生产论

- 高鸿业--微观经济学-第一章课件

- 新人教版部编本五年级下册语文13 人物描写一组 ppt课件

- 新人教版高中化学必修第一册——电解质的电离ppt课件

- 新人教版部编教材二年级下册第一单元3《贝的故事》优质课教学ppt课件

- 高风险作业培训讲义_002

- 新人教版语文三年级下册第五单元全套ppt课件部编版

- 新人教版英语八年级上册第二单元全部ppt课件

- 《走一步再走一步》重点课件

- 新人教版语文一年级上册:识字1《天地人》课件