机械课程设计任务书

机械课程设计任务书

《机械课程设计任务书》由会员分享,可在线阅读,更多相关《机械课程设计任务书(38页珍藏版)》请在装配图网上搜索。

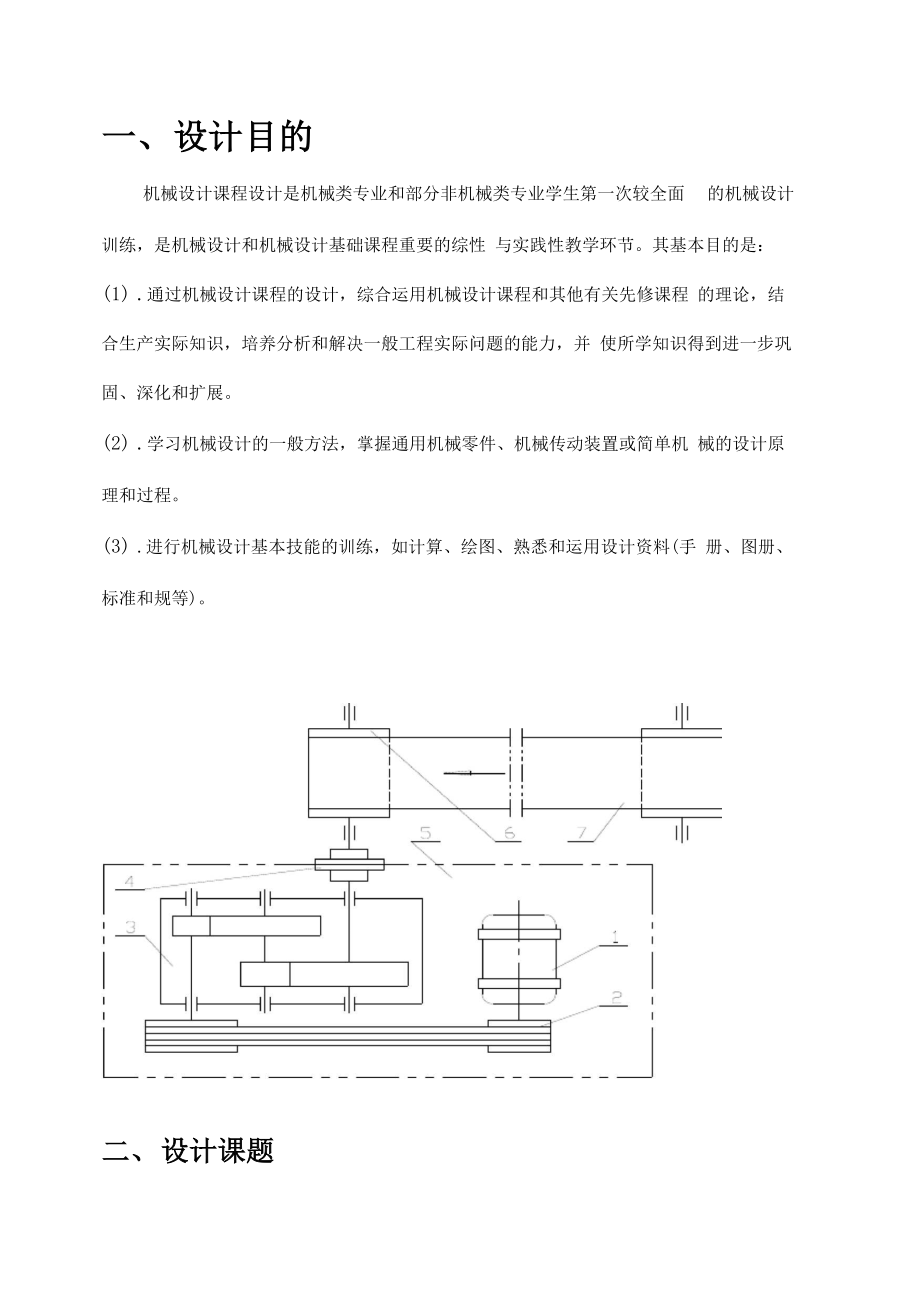

1、一、设计目的机械设计课程设计是机械类专业和部分非机械类专业学生第一次较全面 的机械设计训练,是机械设计和机械设计基础课程重要的综性 与实践性教学环节。其基本目的是:(1) .通过机械设计课程的设计,综合运用机械设计课程和其他有关先修课程 的理论,结合生产实际知识,培养分析和解决一般工程实际问题的能力,并 使所学知识得到进一步巩固、深化和扩展。(2) .学习机械设计的一般方法,掌握通用机械零件、机械传动装置或简单机 械的设计原理和过程。(3) .进行机械设计基本技能的训练,如计算、绘图、熟悉和运用设计资料(手 册、图册、标准和规等)。二、设计课题1电动机2V带传动3展开式双级齿轮减速器连轴器5底

2、座6传送带鼓轮7传送带设计一个带式传动装置,已知减速器的输出功率为5KW,输出转速为55r/min, 减速器的工作的寿命为10年,双班制工作,工作时有轻微振动,减速器传动 系统图如上图所示。三、设计要求1. 、减速器装配图纸一(0号图纸一)2. 、低速轴及大齿轮的零件图二(2号或3号图纸)3. 、设计说明书一份四、传动方案的分析与拟定本次设计拟定了三个方案(1)展开式(2)分流式(3)同轴式通过比较分 析最后选定方案一展开式4.1将带传动布置于高速级将传动能力较小的带传动布置在高速级,有利于整个传动系统结构紧 凑,匀称。同时,将带传动布置在高速级有利于发挥其传动平稳,缓冲吸 振,减少噪声的特点

3、。4.2选用闭式斜齿圆柱齿轮闭式齿轮传动的润滑及防护条件最好。而在相同的工况下,斜齿轮传 动可获得较小的几何尺寸和较大的承载能力。采用传动较平稳,动载荷较 小的斜齿轮传动,使结构简单、紧凑。而且加工只比直齿轮多转过一个角 度,工艺不复杂。4.3将传动齿轮布置在距离扭矩输入端较远的地方由于齿轮相对轴承为不对称布置,使其沿齿宽方向载荷分布不均。固齿轮 布置在距扭矩输入端较远的地方,有利于减少因扭矩引起的载荷分布不均的 现象,使轴能获得较大刚度。五、电动机的选择与计算5.2.1电动机类型和结构型式根据直流电动机需直流电源,结构复杂,成本高且一般车间都接有三相交流 电,所以选用三相交流电动机。又由于Y

4、系列笼型三相异步交流电动机其效 率高、工作可靠、结构简单、维护方便、起动性能较好、价格低等优点均能 满足工作条件和使用条件。为防止型砂等杂物掉入电动机,故选用封闭式电 动机。根据本装置的安装需要和防护要求,采用卧式封闭型电动机Y(IP44) 笼型封闭自扇冷式电动机,具有防止灰尘或其他杂物侵入之特点。故优先选用 卧式封闭型Y系列三相交流异步电动机。5.2.2选择电动机容量(1) 电动机功率的选择已知数据工作机的Pw=5KW,Nw=55r/min由机械设计课程设计P6表2-2得带传动V带的效率,=0.940.97取门1 = 0.95一对滚动轴承的效率门2 =0.980.995取n 2 = 0.99

5、一对齿轮传动的效率n3 =0.960.98取n 3 = 0.98总功率总 h=n1 *n 2 3*n3 2=0.95*0.98*0.993=0.89电动机所需的输出功率Pd =Pw/h=5.648KW确定电动机的额定功率PedPedPe 所以 Ped=7.5KW5.2.3电动机额定转速的选择n = i - i - i - n d v h l w式中:nd -电动机转速;传动比由P7表格2-3得出iv -V带的传动比;ih 一-高速齿轮的传动比* -低速齿轮的传动比;n -工作机的转速展开式双级圆柱齿轮减速器传动比-i|二936推荐V带传动比七二24n = l , l , l , n -9*1/

6、mi nd v h l w2*16*554*49*55176U1U78Ur/min5.2.4确定电动机的型号取n=3000r/min 型号为Y132S2电动机有关参数如下:额定功率满载转速堵转转矩额定转矩最大转矩额定转矩质量7.5KW2900r/min2.02.368 kg2.2.5电动机的主要参数电动机的主要技术数据额定功率满载转速堵转转矩额定转矩最大转矩额定转矩质量7.5KW2900r/min2.02.368 kg(2)电动机的外形示意图Y型三相异步电动机3)电动机的安装尺寸表(单位:mm) 电机型号Y132S型尺寸号HABCDEFXGDGADACHDL13221614089388010X

7、833210135315475六、传动装置运动及动力参数的选择和计算总传动比 1 =52.73 初取 iv=3 Ihij17.58由于齿轮传动中,高低速级理论传动比的分配取七z;,可使两极大齿轮直径相近,浸油深度接近,有利于浸油润滑。同时 还可以使传动装置外廓尺寸紧凑,减小减速器的轮廓尺寸。但“过大,有可 能会使高速极大齿轮与低速级轴发生干涉碰撞。所以必须合理分配传动比一 般取 i 二(1.31.4) i,要求 d -d =20-30mmmhl2l 2h取 ih=1.38il,i=3.57,ih=4.93各轴转速,转矩与输入功率各轴理论转速 设定:高速轴为I轴,图(1)左侧,中间轴为II轴,图

8、(1)中间,低速轴为III轴,图(1)右侧由前面知道发动机转速nd=2900r/minI转速 气二气/i =2900/3=966.67r/minII转速 n=ni/ih=966.7/4.93=196.08r/minIII转速 nm=nn/ii=196.08/3.57=54.92r/min各轴的输入功率(1)电动机P =7.5kwdI轴Pi=Pd * 门1 =0.95*5.648=5.36KW(3) n 轴Pn=Pd , 门i * 门 2 -叫二5.36*0.98*0.99=2.205KWI轴Pi=Pn , n2 * 叫二2.20*0.98*0.99=5.0506KW每个轴的理论转矩Td=955

9、0*106Pd/nd=9.55*106*5.648/2900=18.599N - mTi=9550Pi/ni=9.55*106*5.3656/966.67=53.008N - mTn=9550Pn/nn=9.55*106*5.2057/196.08=253.541N - mTiii=9550Pn/nn=9.55*106*5.0206/54.92=878.245N - mV带传动设计电动机额定功率P =7.5KW e电动机转速气=2900 r/minV带理论传动比iv=3双向运转、双班制、工作机为带式运输机(1)确定计算功率PcaPca=KA*P有机械设计书P68表3-7 KA=1.2P 二KA

10、*P=1.2*7.5=9KW(2)选取普通V带带型根据Pj气确定选用普通V带B型。(3)确定带轮基准直径dd1和dd2a. 初选小带轮基准直径dd1=150mmb. 验算带速 5m/s V 20m/s通过计算的V=22.765m/s符合要求c. 计算dd2dd2=i *ddj3*150=450mm(4)确定普V带的基准长度和传动中心距根据 O.7(dd1+dd2)a0 2(dd1+dd2)420mm a 0得P3.85KWAP0额定功率的增量由1P153表8-4b AP0.89KWK 包角修正系数由1P155表8-5得K =0.96KWK 长度系数由1 P146表8-2得% =1.07KW由

11、P66 表 3-5, 3-6二 Z =心=1.848(P +AP) K %故Z=2根(7) 计算预紧力七由表3-2 q=0.17kg/m(8) (F ) = 500%(25-1) + qv20 min Zv Ka=246.65N应使带的实际出拉力F0 (七)仆(8)计算作用在轴上的压轴力FP(F ) = 2Z F sinL = 2x3x187xsin155 =977.236NP0 min v 022带传动主要参数汇总表带型LdmmZdd1mmdd2mmammF 0NFPNA315021504501090246.65977.235带轮材料及结构(1) 带轮的材料带轮的材料主要采用铸铁,常用材料的

12、牌号为HT150或HT200(2 )带轮的结构带轮的结构形式为孔板式,轮槽槽型B型大带轮结构图小带轮结构图七、齿轮的设计计算及结构说明高速级齿轮传动设计原始数据输入转矩T = 53.008N - mI小齿轮转速n二966.67r/min齿数比u =4.93由电动机驱动双向运转、双班制工作、工作寿命为10年、工作机为带式运输机、载荷较平稳。(设每年工作日为300天)设计计算一选齿轮类、精度等级、材料及齿数1为提高传动平稳性及强度,选用斜齿圆柱齿轮;2因为运输机为一般工作机器,速度不高,故选用7级精度;3为简化齿轮加工工艺,选用闭式软齿面传动小齿轮材料:45号钢调质HBS =2201接触疲劳强度极

13、限a= 570 MPaH liml弯曲疲劳强度极限a fei = 440 Mpa大齿轮材料:45号钢正火HBS =1902接触疲劳强度极限a= 400 MPaH lim2弯曲疲劳强度极限a丽2 = 330 Mpa由P95表4-1 (机械设计)4初选小齿轮齿数Z1=20大齿轮齿数 Z2 = Z1 -ih = 20X4.93=98.6 取 995初选螺旋角B =15。二按齿面接触强度设计计算公式:d 2 * 土 f 备2it七巾 u laJ1.确定公式的各计算参数数值初选载荷系数K=1.5t小齿轮传递的转矩T=53.008 N - m齿宽系数中d=1.2B =15。Ea0.765, e a2=0.

14、940, ea=1.705区域系数Z = 2.43H接触疲劳寿命系数N1=60n1jLh =2.78X109N =N /u=5.47X10821KHN1=0.8843,KHN2=0.9294取安全系数为SH=1.13 H】 1=458.23Mpa:8H2=337.96Mpa需用应力3H】=398.96Mpa(合理)d 2 冒. (=)2U 3 8d&aUb =50.8338mm(2) 计算圆周速度(3) V=2.57m/s计算载荷系数 * =七. K - K . %使用系数KxA(4) 根据电动机驱动得KA=1.25 动载系数、v二2.570m/s、7级精度Kv=1.092 按齿面接触强度计算

15、时的齿向载荷分布系数K根据小齿轮相对支承为非对称布置、7级精度Q广1.2、b = 49.6 mm,得K邮=1.177 按齿根弯曲强度计算时的齿向载荷分布系数K根据b/h=10.97、邓爪邱=1.177 齿向载荷分配系数K 、K _12h侦Fa = 1-2假设KA - F /b(100N/mm,根据7级精度,软齿面传动,得. Kh = KA K Kh K邮=1.928(5) 按实际的载荷系数修正所算得的分度圆直径 由公式得d1=55.22三按齿根弯曲强度设计由1P201式(10-5)2KTY cos2 p (Y Y )m 乙 | FaSa-n 3/:% g f J1确定计算参数(1)计算载荷系数

16、KKh= Ka KU、KHP =1.928(2)螺旋角影响系数Yp根据纵向重合系数8=2.045 Yp=0 8658(3) 弯曲疲劳系数KFNKFN1=0.872, KFN2=0.901K2 = 0.884)计算弯曲疲劳许用应力a f取弯曲疲劳安全系数S=1.4F 1=191.84MpaF=148.665Mpa(5)计算当量齿数ZVZv1=22.192Zv2=109.851齿形系数见表4-10 P106课本YFa1=2.719YFa2=2.174应力校正系数 YSa1=1.571YSa2=1.80计算的 YFa1* YSa1/” 1YFa2*YSa2/” 9F 2计算2KTY cos2 P m

17、n - * Z 28d 1 af 1 c max=2.64取 m=3,d1=55.22mm重新调整齿数Z1=17.78取 Z1=18Z2= uZ1=88.74 取 Z2=89通过验算误差小于5%几何尺寸计算中心距 a=(Z1+Z2 )= 166.16圆整后a=167mm圆整中心距后修正螺旋角,有=16.04小齿轮分度圆直径d1=56.19mm大齿轮分度圆直径d2=277.82mm齿宽 b= 1.2*56.19=67.428mm取大齿轮B2=68mm 小齿轮B1=73mm验算=1886.74N=100N/mm与设计相符符合设计要求低速级齿轮传动设计原始数据输入转矩孔=253.54N - m小齿轮

18、转速一一二i=196.08r/minu=3.57由电动机驱动双向运转、双班制工作、工作寿命为10年、工作机为带式运输机、载荷较平稳。(设每年工作日为300天)一选齿轮类、精度等级、材料及齿数1为提高传动平稳性及强度,选用斜齿圆柱齿轮;2因为运输机为一般工作机器,速度不高,故选用7级精度;3为简化齿轮加工工艺,选用闭式软齿面传动小齿轮材料:45号钢调质HBS =2203接触疲劳强度极限= 570 MPaH lim3弯曲疲劳强度极限 fe广440 Mpa大齿轮材料:45号钢正火HBS =1904=400 MPa接触疲劳强度极限。H lim4弯曲疲劳强度极限a以4 = 330 Mpa4初选小齿轮齿数

19、Z3=24大齿轮齿数 Z4= Z3*u= 24X3.57= 85.68 取 895初选螺旋角15二按齿面接触强度设计计算公式:d 2竺乌.土f餐hT mm (由 P2181式 10-21) 3t 3 8d 气U la H J )确定公式的各计算参数数值初选载荷系数K广1.6小齿轮传递的转矩T=253 54 Nm齿宽系数二1.2材料的弹性影响系数Ze =189.8 Mpa1/2区域系数Z = 2.43H=0.779,0.845二1.624应力循环次数二5.64*108二1.58*108得到 KHN1=0.928KHN2=0.9654安全系数SH=1.1接触疲劳强度许用应力=0.928*570/1

20、.10=480.873Mpa=0.9654*400/1.1=351.055Mpa许用接触应力为=415.962Mpa又公式计算小齿轮分度圆直径为二85.006Mpa小齿轮圆周速度=0.89m/s重新计算载荷系数K=KA*Kv*ka*KBKA=1.25 Kv=1.012 Ka=1.2 KB=1.177 这个可以由 P=101 表 4-7 4-8 得到K=1.25*1.012*1.2*1.177=1.787按照实际载荷系数校正小齿轮分度圆直径d3=90.114mmD3=90.114mm按照齿轮弯曲疲劳强度计算公式设计公式为:由于 V=0.9247m/s重新计算 KK=KA*Kv*ka*KBKA=1

21、.25 Kv=1.012 Ka=1.2 KB=1.179 这个可以由 P=101 表 4-7 4-8 得到K=1.25*1.012*1.2*1.179=1.791当量齿轮数Zv3=Zv4=26.631 =95.426齿形系数 可有表4-10 P106 (机械设计)YFa1=2.59YFa2=2.192YSa1=1.596YSa2=1.785纵向重合度=2.454YB=0.875 可有表4-18 P117 (机械设计)弯曲疲劳应力需用值公式为弯曲寿命系数 见表4-3 P98 (课程设计)KFN1=0.9005KFN2=0.9234取 SF=1.4则二198.11Mpa=152.361Mpa那(1

22、)=0.02083Mpa=0.02568Mpa应为(1)(2)可有(2)计模数mM=2.57mm取 m=3mm取分度圆直径 d3=90.114mm重新调整齿数Z3=29.014圆整后取 Z3=30Z4=Z3*u=30*3.59=107.1 圆整后取 Z4=108经过核算传动比误差小于5%几何尺寸计算中心距 a=214.302mm圆整后取a=215mm按照圆整后的中心距修改螺旋角=15.68小齿轮直径d3=93.48mmd4=336.52mm齿宽 b= =1.2*93.48=112.176mm取小齿轮齿宽B1=118mm 大齿轮B2=113mm验算=5424.49N48.004 d . (1 +

23、 6%) =52.134mm轴的结构设计取皆广56,为了保证轴端挡圈只压在半联轴器上而不压在轴的端面上取 =112。2)为了满足半联轴器的轴向定位,111段右侧设计定位轴肩,毡圈油封的轴径取 d =65mm由轴从轴承座孔端面伸出15-20mm,由结构定取、IIZ=49o3)轴肩III为非定位轴肩,由2P14815-6初选角接触球轴承取 dIII IV=70考虑轴承定位稳定,Liii-iv略小于轴承宽度加挡油环长度取 L v=32o4)根据轴上零件(轴承)的定位要求及箱体之间关系尺寸取 divv=80m,、广79.5(5)轴肩V、W为定位轴肩,直径应大于安装于轴上齿轮径610mm,且保证小310

24、mm取 dv vi=88mm, Lv vi=8mm(6)W一训段安装齿轮,由低速级大齿轮径取 dvi vil=75考虑齿轮轴向定位,Lvi-vi略小于齿宽,齿轮右端用套筒定位。取 Lvi vii =110mo(7)轴肩训至伽间安装深沟球轴承为6314AC取 dvii viii =70m根据箱体结构取 Lvii viii=58轴上齿轮、半联轴器零件的周向定位均采用键联接。取轴端倒角1.5X45 ,各轴肩处圆角半径R=1.5mm二、中速轴尺寸确定各轴段直(1)d1=40mm d2 =50mmd3 =60mmd4=96 mmd5=60mmd6= 40mm(2)确定各轴段长度L6=45mmL5=65m

25、mL4=7.5mmL3=118mmL2=8mmL1=32mm三、高速轴尺寸(1)确定各轴段直径d1=25mmd2 =32mmd3 =35mmd4=40mmd5=60mmd6=40mmd7=35mm(2)确定各轴段长度L1=56mmL2=58mmL3=18mmL4=112mmL5=73mmL6=8mmL7=30mm低速轴强度校核作用在齿轮上的力324Ft =二=2 费4573-105 = 6455.123N d 4=2417.574N cos133754Fr = Ft tga. = 6455.123 x tg20。Fa = Ft tg = 6455.123 xtg133754 = 1565.43

26、6N4.2.2计算轴上的载荷载荷分析图如下:(1)垂直面FNV1呻23 x 81 = 2303.37N146 + 81FNV 2F x L t L2 + L36455.123、146 = 4151.75N146 + 81M =时2 x L3 = 4151.75 x 81 = 3.36 x 105 N - mm载荷分析图水平垂直面由装配图俯视受力视角决定(2)水平面=2.54 x 105 N - mm厂 D 1565.436 x 324=F =a 22F =(F xL3 一Ma)= 2417.574x81 一3.36x快=617.52NNH1L2 + L3146 + 81F = F x L疽 M

27、a = 2417.574 X 146 + 3.36 x四=3035.10NH2 L + L146 + 81Mh 1 = Fnh 1 x L2 = 2303.37 x 146 = 3.37 x 105 N mmMh2 = Fnh2 x L3 = 4151.75 x 81 = 3.36 x 105 N mm(3)总弯矩M 1 = M2 + MH1 = (3.36x 105)2 + (3.37 x 105)2 = 4.76x 105N mmM2 = .M; + Mm = v(3.36x 105)2 + (3.36x 105)2 = 4.75 x 105N mm从轴的结构以及扭矩图中可以看出截面C是轴

28、的危险截面,现将计算出的截面C处的Mh M v Mv及M的值例于下表:载荷水平面H垂直面V支反力FFnhi=617.52nFnh2=3015.10NFnvi=2303.37NFnv2=4151.75N弯矩MMHi=3.37X 105NmmM h2 =3.36X 105N - mmMv=3.36X 105 N - mm总弯矩M4.76X 105 N - mmM 2=4.75X 105N - mm扭矩TT = 10.4573 x 105N mm iii4.2.3按弯扭合成校核轴的强度进行校核时,通常只校核轴上承受最大弯矩和扭矩的截面(即危险截面C)的强度。得:L = 60MPa取a = 0.6,轴

29、的计算应力为:_ Jm 12 + (咯)2 _ J(4.76 X 105)2 + (0.6 X 10.4573 x 105)2c w0.1 X 703=22.96MP1 = 60MPa、1低速轴齿轮的键联接1选择类型及尺寸根据 d =75mm, L =110mm,选用 A 型,bXh=20X12, L=70mm2键的强度校核(1) 键的工作长度l及键与轮毂键槽的接触高度kl = L -b= 70-20=50mmk = 0.5h = 6mm(2) 强度校核此处,键、轴和轮毂的材料都是钢,由1P106 表(6-2) ,取op=110MPaTm= 878.56N mop =78Mpa op所以键安全

30、合格低速轴联轴器的键联接1 选择类型及尺寸根据 d =56mm,L =112mm,由2P14 0表(14-1) ,选用 C 型,bXh=16X10 L=110mm2键的强度校核(1)键的工作长度l及键与轮毂键槽的接触高度kl = L - b/2= 102mmk = 0.5h =5 mm2) 强度校核此处,键、轴和轮毂的材料都是钢,取op=110MPaTm= 878.56N - mop =61.5Mpae,由查表得到X=0.56,Y=2.5P1二fp(XFr1+YFa1)=1.2(0.56x2303.374+2.5x617.52)=3400.42NFa2/C0r=0.048由插值法并由查表表,得

31、到e=0.248Fa2/Fr2=3035.1/4151.75=0.73e,由查表得到X=0.56,Y=1.794P2二fp(XFr2+YFa2)=1.2(0.56x4151.75+1.794x3035.1)=9323.94N取 Pmax=P2=9392.94N3)验算轴承寿命因为P2,所以按轴承2的受力大小验算L =工 X (如) =工 X ( 80.2 X103 )3 = 2.53 X105 h l 方60 x “nP260 x 419392.94hL lh,所以所选轴承可满足寿命要求。十一、联轴器的选择段轴需与联轴器连接,为使该段直径与连轴器的孔径相适应,所以需同时选用连轴器,又由于本减速

32、器属于中小型减速器,其输出轴与工作机轴的轴线偏移不大。其次为了能够使传送平稳,所以必须使传送装置具有缓冲,吸振的特性。因此选用弹性柱销联轴器。有T = KA -T工作情况系数 ka=L5得: 选用LT10型弹性柱销联轴器HL4型弹性柱销联轴器主要参数为:公称转矩Tn=2000N - mm轴孔长度L=112 mm1联轴器外形及安装尺寸孑L径 d =56 mm型号公称扭矩Nm许用转速r/min轴孔直径mm轴孔长度mmDmm转动惯量kg m2许用补偿量轴向径向角向LT1020002300561123150.66+1.50.15W030十二、润滑和密封方式的选择,润滑油和牌号的确定齿轮传动的润滑由于齿

33、轮中最大的圆周速度V=22.76m/s所以我们要采用眼里喷油润滑。这 是因为:当圆周速度过高时,齿轮上的油大多被甩出去,而达不到啮合区。 速度高时搅油激烈,不仅使油温升高,降低润滑的性能,还会搅起箱底的杂 质,加速齿轮的磨损。所以采用喷油润滑,用油泵将润滑油直接喷到啮合区 进行润滑润滑油牌号及油量计算润滑油牌号选择查机械设计手册得:闭式齿轮传动润滑油运动粘度为220mm2/s得:选用L-CKC460工业齿轮油轴承的润滑与密封查手册得我采用接触式密封轴承密封:由于轴承用油润滑,为了防止齿轮捏合时挤出的热油大量冲向轴 承部,增加轴承的阻力,需在轴承侧设置挡油盘。轴承外密封:在减速器的输入轴和输出轴

34、的外伸段,为防止灰尘水份从外伸段与端盖间隙进入箱体,所有选用毡圈密封。减速器的密封减速器外伸轴采用的密封件,具体由各轴的直径取值定,轴承旁还设置封油盘十三、箱体及附件的结构设计和选择箱体结构形式及材料本减速器采用剖分式箱体,分别由箱座和箱盖两部分组成。用螺栓联接起来,组成一个完整箱体。剖分面与减速器传动件轴心线平面重合。此方案有利于轴系部件的安装和拆卸。剖分接合面必须有一定的宽度,并且要求仔细加工。为了保证箱体刚度。在轴承座处设有加强肋。箱体底座要有一定宽度和厚度,以保证安装稳定性和刚度。减速器箱体用HT200制造。铸铁具有良好的铸造性能和切削加工性能,成本低。铸造箱体多用于批量生产。7.2箱

35、体主要结构尺寸表(单位:mm)名称数值(mm)箱座壁厚6 =15箱盖壁厚6 1=8箱体凸缘厚度b=12bi=12二20加强肋厚m=6.8mj6.8地脚螺钉直径20地脚螺钉数目n=4轴承旁联接螺栓直径M16箱盖、箱座联接螺栓直径M12轴承盖螺钉直径和数目高速轴选用M8n=4中间轴选用M8n=4低速轴选用M12n=6轴承盖(轴承座端面)外径高速轴120中间轴130低速轴210观察孔盖螺钉直径M8df、d2、d3至箱外壁距离dfC =126di22d218df、d2、4至凸缘边缘的距 离dfC =224di20d216轴承旁凸台高度和半径h由结构确定,R= C1外壁至轴承端面的距离l1 6+C2+C

36、+(510)=557.3主要附件作用及形式1通气器齿轮箱高速运转时部气体受热膨胀,为保证箱体外所受压力平衡,减 小箱体所受负荷,设通气器及时将箱高压气体排出。由手册选用通气器尺寸M27X1.52窥视孔和视孔盖为便于观察齿轮啮合情况及注入润滑油,在箱体顶部设有窥视孔。为了防止润滑油飞出及密封作用,在窥视孔上加设视孔盖。由手册取A=150mm123油标尺油塞为方便的检查油面高度,保证传动件的润滑,将油面指示器设在低速 级齿轮处油面较稳定的部位。由手册 选用油标尺尺寸M164油塞为了排出油污,在减速器箱座最低部设置放油孔,并用油塞和封油垫 将其住。由手册 选用油塞尺寸M16X1.55定位销保证拆装箱

37、盖时,箱盖箱座安装配合准确,且保持轴承孔的制造精度, 在箱盖与箱座的联接凸缘上配两个定位销。由手册 GB117-86 A10X406启盖螺钉在箱体剖分面上涂有水玻璃,用于密封,为便于拆卸箱盖,在箱盖凸 缘上设有启盖螺钉一个,拧动起盖螺钉,就能顶开箱盖。结构参见减速器 总装图,尺寸取M10X1.57起吊装置减速器箱体沉重,采用起重装置起吊,在箱盖上铸有吊耳。为搬运整个减速器,在箱座两端凸缘处铸有吊钩尺寸见手册一日一箱座吊耳十四、设计小结转眼二周的课程设计临近尾声,通过这次设计实践,我对机械设计有 了更全面、更深入地了解与认识。本次课程设计填补了以往课堂上,我们 只是很公式化的解题,对于实际的工程

38、设计计算没有具体的概念。查表、计算、绘图这些对于还不是很熟练的我们来说真不是很容易, 进度慢,返工多是比较普遍的现象,但是最终我们通过相互讨论完成设计, 通过这次使我们在设计过程中获益匪浅,在此表示衷心的感。虽然二个星期的时间并不算长,但却使得我获得了很多上 学不到的知识,初步掌握了查找工程用工具书进行机械设计的基 本步骤与技能,翻书查表,定尺寸取公差,直至最后的绘图,将 设计付诸于图纸这一系列的过程和经验,对我今后的学习和工作 无疑是十分珍贵的,通过这个次课程设计让我切生感受到只有通 过实践我们才会更了解设计和懂得设计。十五、参考文献1 .【机械设计】程友联,文堤主编华中科技大学2013年7月第1版2 .【机械设计,机械设计基础课程设计】唐增宝常建娥主编华中科技大学出版2013年1月第4版3 .【机械设计课程设计图册】桂义,沛霖,秀,严国良编高等教育出版1989年5月第3版

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。