数控车床电动刀架的设计

数控车床电动刀架的设计

《数控车床电动刀架的设计》由会员分享,可在线阅读,更多相关《数控车床电动刀架的设计(25页珍藏版)》请在装配图网上搜索。

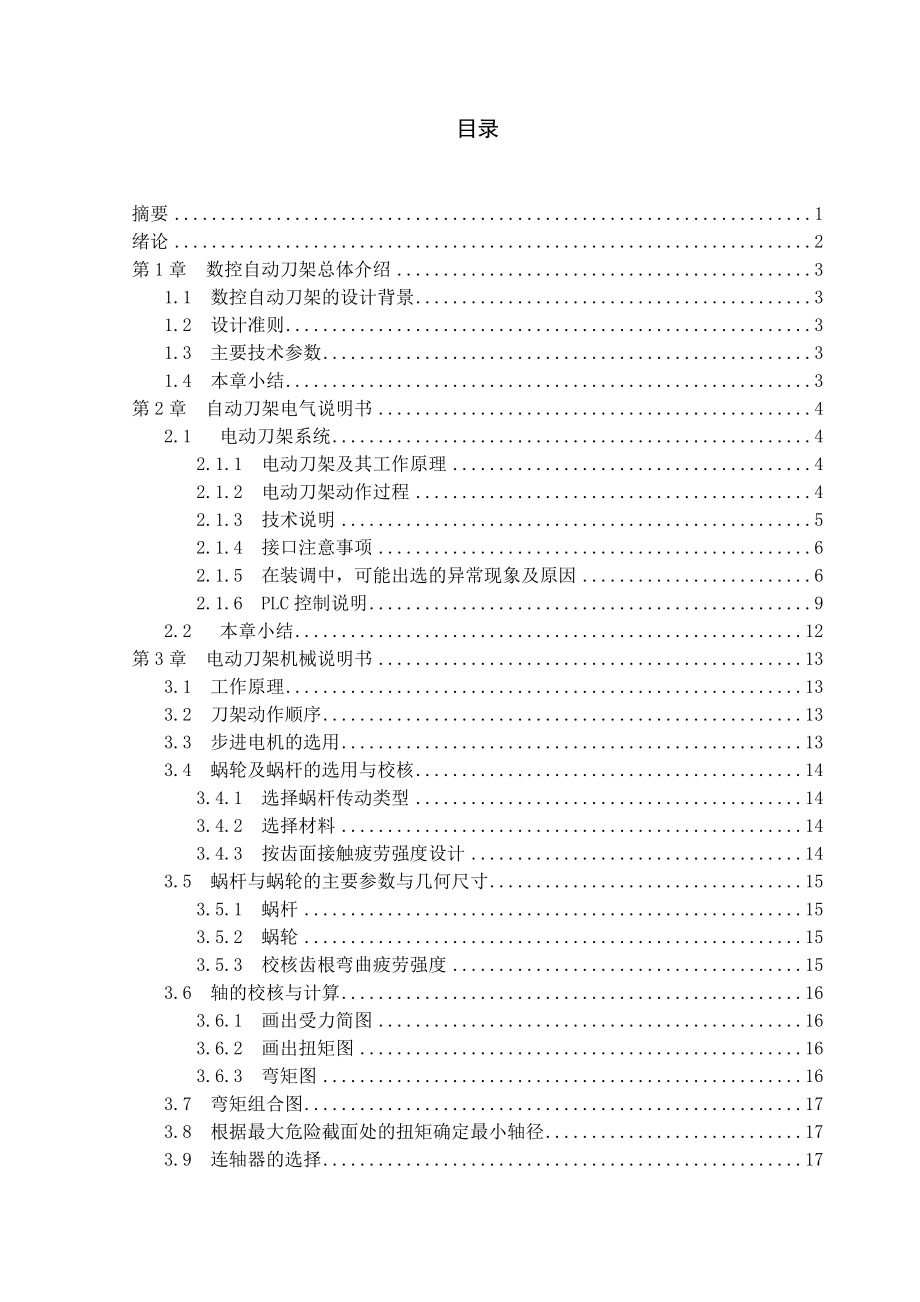

1、目录摘要1绪论2第1章 数控自动刀架总体介绍31.1 数控自动刀架的设计背景31.2 设计准则31.3 主要技术参数31.4 本章小结3第2章 自动刀架电气说明书42.1 电动刀架系统42.1.1 电动刀架及其工作原理42.1.2 电动刀架动作过程42.1.3 技术说明52.1.4 接口注意事项62.1.5 在装调中,可能出选的异常现象及原因62.1.6 PLC控制说明92.2 本章小结12第3章 电动刀架机械说明书133.1 工作原理133.2 刀架动作顺序133.3 步进电机的选用133.4 蜗轮及蜗杆的选用与校核143.4.1 选择蜗杆传动类型143.4.2 选择材料143.4.3 按齿

2、面接触疲劳强度设计143.5 蜗杆与蜗轮的主要参数与几何尺寸153.5.1 蜗杆153.5.2 蜗轮153.5.3 校核齿根弯曲疲劳强度153.6 轴的校核与计算163.6.1 画出受力简图163.6.2 画出扭矩图163.6.3 弯矩图163.7 弯矩组合图173.8 根据最大危险截面处的扭矩确定最小轴径173.9 连轴器的选择173.9.1 类型选择173.9.2 载荷计算173.9.3 型号选择173.10 键联接的类型和尺寸173.11 蜗杆上键的选取与校核183.12 轴承的选用183.12.1 轴承的类型183.12.2 轴承的游隙及轴上零件的调配193.12.3 滚动轴承的配合1

3、93.12.4 滚动轴承的润滑193.12.5 滚动轴承的密封装置193.13 本章小结19第4章 总结20总结20致谢语21参考文献22附录:刀架原理图1张 蜗杆图1张 中轴图1张 电动刀架图1张 2009届机械设计制造及其自动化专业毕业设计 数控车床电动刀架的设计摘要 数控车床的刀架是机床的重要组成部分。刀架用于夹持切削用的刀具,因此其结构直接影响机床的切削性能和切削效率。在一定程度上,刀架的结构和性能体现了机床的设计和制造技术水平。随着数控车床的不断发展,数控车床今后将向中高档发展,中档采用普及型数控刀架配套,高档采用动力型刀架,兼有液压刀架、伺服刀架、立式刀架等品种,预计近年来对数控刀

4、架需求量将大大增加。本设计主要对四工位立式电动刀架的机械和应用继电-接触控制系统控制部分进行的设计,提出了对电动刀架的建议和措施。关键词:数控刀架 电动刀架 四工位 控制系统CNC lathe turret electrical designWan Hong-meiChongqing Three Gorges Institute Applied technology Institute machine design manufacture and automated specialized 2005 levels Chongqing Wanzhou 404000Abstract The too

5、l of CNC Lathe is an important part of the machine tool. It is used to clamp the cutlery for cutting, so its constructure has a direct impact on the machine tools cutting performance and cuttinng efficiency. To some extent, the constructure and performance of the tool show the level of the machine t

6、ools design and manufacturing techniques. As the uninterrupted development of CNC lathe, it will develop into a medium and top grade. The medium grade will adopt CNC universal tool carrier for supporting and the top grade will adopt the dynamic turret with the hydraulic tool ,the servo turret, verti

7、cal turret and so on. It is predicted that the need of CNC tool will increase dramatically in recent years.This design brings forward some suggestion and measures about the dynamoelectric tool, mainly based on the four-vertical electric knives and the applied relay - contact control system.Key words

8、:CNC tool dynamoelectric tool Four engineering location control system 绪论目前国内数控刀架以电动为主,分为立式和卧式两种。立式刀架有四、六工位两种形式,主要用于简易数控车床;卧式刀架有八、十、十二等工位,可正、反方向旋转,就近选刀,用于全功能数控车床。另外卧式刀架还有液动刀架和伺服驱动刀架。电动刀架是数控车床重要的传统结构,合理地选配电动刀架,并正确实施控制,能够有效的提高劳动生产率,缩短生产准备时间,消除人为误差,提高加工精度与加工精度的一致性等等。另外,加工工艺适应性和连续稳定的工作能力也明显提高:尤其是在加工几何形状

9、较复杂的零件时,除了控制系统能提供相应的控制指令外,很重要的一点是数控车床需配备易于控制的电动刀架,以便一次装夹所需的各种刀具,灵活方便地完成各种几何形状的加工。数控刀架的市场分析:国产数控车床今后将向中高档发展,中档采用普及型数控刀架配套,高档采用动力型刀架,兼有液压刀架、伺服刀架、立式刀架等品种,近年来需要量可达10001500台。数控刀架的高、中、低档产品市场数控刀架作为数控机床必需的功能部件,直接影响机床的性能和可靠性,是机床的故障高发点。这就要求设计的刀架具有转位快,定位精度高,切向扭矩大的特点。它的原理采用蜗杆传动,上下齿盘啮合,螺杆夹紧的工作原理。第1章 数控自动刀架总体介绍1.

10、1 数控自动刀架的设计背景电动刀架是数控车床重要的传统结构,数控刀架的高、中、低档产品市场作为数控机床必需的功能部件,直接影响机床的性能和可靠性,是机床的故障高发点。随着数控车床的发展,数控刀架开始向快速换刀、电液组合驱动和伺服驱动方向发展。目前国内数控刀架以电动为主,分为立式和卧式两种。立式刀架有四、六工位两种形式,主要用于简易数控车床;卧式刀架有八、十、十二等工位,可正、反方向旋转,就近选刀,用于全功能数控车床。另外卧式刀架还有液动刀架和伺服驱动刀架。在本次毕业论文设计中我选择的是一只四工位立式电动刀架的机械设计。1.2 设计准则我们的设计过程中,本着以下几条设计准则(1)创造性的利用所需

11、要的物理性能和控制不需要的物理性能(2)判别功能载荷及其意义(3)预测意外载荷(4)创造有利的载荷条件(5)提高合理的应力分布和刚度而重量达到最轻(6)应用基本公式求相称尺寸和最佳尺寸(7)根据性能组合选择材料(8)在储备零件与整体零件之间精心的进行选择(9)进行功能设计以适应制造工艺和降低成本的要求1.3 主要技术参数(1)最大许用力矩(Nm)Mq 100 Mx 200 Ms 100(2)重复定位精度:(mm)0.005(3)电机功率(w) 20(4)电机转速(rpm)12501.4 本章小结初步了解了设计题目(电动刀架)及发展概况,设计背景,对刀架有了一些印象,对整理设计思路安排设计时间有

12、很好的辅助作用。对一些参数的进行了解同时按准则要求来完成设计。第2章 自动刀架电气说明书2.1 电动刀架系统现结合图2-1来讨论电动刀架的相关问题。 图2-1电气原理图2.1.1 电动刀架及其工作原理电动刀架的机械部分类似于蜗轮机构,实现刀具的抬升、旋转(交换刀具位置)及下降锁紧,这里着重讨论实现上述动作所必须的硬件条件和电路原理。在图2-1中,继电器KA1,KA2实现电动刀架的动作切换控制,主要完成刀架电机的正、反转切换。在刀架旋转过程中,每个工位上的霍尔元件会依次切换为有效状态,系统根据T1,T2,T3及T4状态的变化,可以推断出目前的刀号,并判断是否为当前所选用刀具,一旦符合,则电机反向

13、旋转,锁紧刀具。电动刀架各时序的切换及间隔是系统控制的关键,反向锁紧所用时间取决于电动刀架生产厂家有推荐指标,过长会引起电机发热甚至烧毁。为保证电动刀架安全运动,在电动刀架交流380V进线处加装快速熔断器和热继电器。2.1.2 电动刀架动作过程数控系统调刀代码开始执行时,或行动调刀时,首先输出刀架正转信号,使刀架旋转,当接收到指定的刀具的到位信号后,关闭刀架正转信号,延迟50ms时间后,刀架开始反转而进行锁紧,并开始检查锁紧信号,当接收到该信号后,关闭刀架反转信号,延迟时间,并对电机制动。换刀结束。程序转入下一程序段继续执行。如执行的刀号与现在的刀号(自动记录)一致时,则换刀指令立刻结束,并转

14、入下一程序段执行。我根据上述描述的换刀动作过程,做了如下动作流程图2-2 图2-2动作流程图2.1.3 技术说明在设计过程中要求自动刀架能够按事先编定的程序动作,也能按照手动脉冲信号的给定依次动作。这次设计的是四工位刀架,其动作如下:(1) 微机要刀:要刀信号PLC 设备响应 电机正转刀架上升旋转霍尔元件发出信号电机反转刀架锁紧电机过流发出中断信号应答加工CP其中应用8位单片机实现PLC的控制,其它有关技术要求,规范在其它章节有详细说明(2) 手动要求CP电机正转刀架上升刀架旋转霍尔元件发出信号电机反转刀架下降锁紧电机过流发出中断信号应答加工CP程序调试1) 按文字标记记在电气箱插头上电动刀架

15、插头和接口电源插头。所接的2根电缆管内有4根线。3根线接车床总开关后的三相电源。一根黄绿线接系统地线,另管内7根导线定义如下:棕:1#绝对要刀 蓝:2#绝对要刀红:3#绝对要刀 黄:4#绝对要刀绿:微机柜+1224V 白:回刀信号黑:微机柜+1224V5橙:5#绝对要刀 紫:6#绝对要刀2) 刀架电气箱固定在车床操作人员可能触及的部位,先将SA2置于手控位,按一下按钮,SB3刀架转位90度,如刀架不动,红灯长亮,表示电源反相序了,需要到正相序再次试车,用户要求将代暖气箱安装杂机床内部,参看电路原理图2.1.4 接口注意事项使用绝对要刀时,如微机不具备收到回答信号再启动下道程序功能,编程信号宽度

16、应大于最大可能运动时间2.1.5 在装调中,可能出选的异常现象及原因(1) 孔壳带电,烧断保险丝原因:火地线反,插头松动,电机短路(2) 红灯亮,不动作原因:三相电源反相序或缺相(3) 手动或微机信号,刀架不动原因:检查开关位置是否准确(4) 刀架定位不准原因:刀架发讯盘松动,移动(5) 刀架运转不停原因:开关位置错误,按钮短路,探头断线(6) 某刀位不动原因:接口烧坏或接口断线(7) 绿灯不亮原因:保险丝断或未拧紧,或插头插反(8) 电气控制失灵原因:夹刀过紧,刀台变形霍尔元件的选取根据工作所需要及其它方面的具体要求:选型: HK831其工作电压:4.4V9V截止电源电流:6MA输出低电压:

17、0.4V高电平输出电流:10A 其工作温度范围:-2055如下: 图 2-3 微机送出信号控制手控硅二极管的控制级 图2-4 电机过流时信号采集电路表2-1 元件明细表: 序号名称 型号 图表 数量备注 1继电器JQX-11F-002 KA7,KA82无座2 继电器HF4098DCDV KA1KA673保险管座 BH003-544 保险管 5X20MM12.5A FU135保险管 5X20MM11.0A FU21 6钮子开关 KN6-102 SA1,SA22 7 按钮 AN4 SB31 8 稳压器 LM7812 IC1 9 发光二极管 BT325PG H11 绿色 10 二极管 BT225 H

18、21 红色 11 二极管 IN4002 V9V127 12 雪崩二极管 BZX8.2 V131 13 电容器 01F/40V C4 1 14 全桥整流器 PB151M V14V171 400V/1A 15 全桥整流器WO4 VAa,Vab2 16 电阻器 RX20-16T R41 17 电阻器 RJ-2W R1R3,R54 18 电阻器 RJ114W R6R83 19 电容器 DC11B C11 20 电容器 CJ-01F/16V C3 1 21 电容器 CD11B C41 22 电容器 CL C7C93 23 接叉件 CA-14JZ2/KA X11 24接叉件 CA-14JWKA X21 2

19、5 霍尔元件 HK831 BM1442.1.6 PLC控制说明技术说明在设计中要求自动刀架能够按预先编定的程序动作,也按照手动脉冲技术信号的给定而依次动作。其控制的T功能过程可以如图来表示图2-5 过程图其工作过程如下:微机要刀:要刀信号PLC设备响应电机正转刀架上升刀架旋转旋转到霍尔元件发出信号电机反转刀架锁紧电机过流发出中断信号应答加工其中应用8位单片机实现PLC的控制,其它有关技术要求,规范另详手动要刀 手动按钮压下电机正转刀架上升刀架旋转到位霍尔元件发讯电机反转刀架下降锁紧电机过流发出中断信号应答加工在设计中采用OMRON公司系列编程控制器:C40P表2-2 I/O地址分配表:I/O

20、口 作用说明0000手动机控选择开关0001手动换刀按钮0002机控,相对绝对要刀开关00031号刀位霍尔元件00042号刀位霍尔元件00053号刀位霍尔元件00064号刀位霍尔元件00071号刀位机控信号00082号刀位机控信号00093号刀位机控信号00104号刀位机控信号0011过流1000手动1号刀保持继电器1001手动2号刀保持继电器1002手动3号刀保持继电器1003手动4号刀保持继电器1004机控刀位保持继电器1005机控绝对要刀保持继电器1006定时准备保持继电器0500电机正转输出0501电机反转输出0502绿色发光二极管输出0503红色发光二极管输出0504换刀完毕输出应答

21、信号表2-3 PLC 程序语句表:地址指令数据地址 指令数据0000LD00000016LD00000001AND00010017AND00010002LD00020018LD00020003AND10040019AND10040004OR-LD0020OR-LD0005AND-NOT00030021AND-NOT00050006LD-NOT00040022LD-NOT00060007KEEP10000023KEEP10020008LD00000024LD00000009AND00010025AND00010010LD00020026LD00020011AND10040027AND100400

22、12OR-LD0028OR-LD0013AND-NOT00040029AND-NOT00060014LD-NOT00050030LD-NOT00030015KEEP10010031KEEP1003地址指令数据地址指令数据0032LD-NOT00000048LD-NOT05000033AND00070049AND10060034AND00080050TIM000035AND0009#00100036AND00100051LD10000037DIFD10040052OR10010038LD10040053OR10020039AND-NOT00020054OR10030040LD-NOT000300

23、55OR10050041OR-NOT00040056AND-NOT05010042OR-NOT00050057OUT05000043OR-NOT00060058LDT000044KEEP10050059OR05010045LD05000060AND-NOT00110046LDT000061AND-NOT05000047KEEP10060062OUT05010063LD-NOT10060064AND-NOT05000068OUT05030065AND-NOT05010069LD-NOT00110066OUT05020070OUT05040067LD00112.2 本章小结介绍电动刀架的电器控制原

24、理及其换刀过程,了解可能出现的异常现象和原因,提出问题选取元件编写程序对刀架进行控制。第3章 电动刀架机械说明书3.1 工作原理 当微机程序发出换刀信号,通过放大线路驱动,继电器使电机正转,通过减速器机构和升降螺母机构将上刀体升起至一定位置后离合转盘起作用,带动上刀体旋转到送刀位,刀位发讯盘发出讯号,刀架控制器继电器使电机反转,通过发讯机构使上刀体下降,齿牙盘啮合,完成精定位,并通过蜗杆锁紧蜗轮,使刀架锁紧,当夹紧力到预先调好的状态时,过流继电器动作,切断源,电机反转停转,并向微机发出换刀信号答复信号,加工顺序开始执行。 3.2 刀架动作顺序 电机减速机构升降机构上刀体上升转位信号符合粗定位机

25、构上刀体下降精定位刀体锁紧电机停转换刀应答加工顺序执行安装去掉车床小拖板,置刀架于拖板上,卸掉电机风盖,逆时针方向转动电机,活用内六角板手转动轴承处之内六角,使刀架转动到45度左右时,打压装螺孔,然后固定刀架即可根据上述描述的换刀动作过程,做此动作。3.3 步进电机的选用许多机械加工需要微量进给。要实现微量进给,步进电机、直流伺服交流伺服电机都可作为驱动元件。对于后两者,必须使用精密的传感器并构成闭环系统,才能实现微量进给。在开环系统中,广泛采用步进电机作为执行单元。这是因为步进电机具有以下优点:v 直接采用数字量进行控制;v 转动惯量小,启动、停止方便;v 成本低;v 无误差积累;v 定位准

26、确;v 低频率特性比较好;v 调速范围较宽;采用步进电机作为驱动单元,其机构也比较简单,主要是变速齿轮副、滚珠丝杠副,以克服爬行和间隙等不足。通常步进电机每加一个脉冲转过一个脉冲当量;但由于其脉冲当量一般较大,如0.01mm,在数控系统中为了保证加工精度,广泛采用步进电机的细分驱动技术。步进电机的选用一般通过估算负载转距来选用:负载转距的估算公式为: (3-1)根据电机所带负载的具体情况:F蜗杆轴向力 蜗杆径向力P蜗杆的导程 减速比摩擦系数 传动效率 参数的具体计算:代入数值计算得: 根据查手册机械产品目录选出伺服电机的型号:4IK25RGN-A3.4 蜗轮及蜗杆的选用与校核由于前述所选电机可

27、知T=0.1472NM传动比设定为=60,效率=0.4工作日安排每年300工作日计,寿命为7年。3.4.1 选择蜗杆传动类型根据GB/T100851988的推荐,采用渐开线蜗杆。3.4.2 选择材料 开率到蜗杆传动效率不大,速度只是中等,故蜗杆用45号钢;为达到更高的效率和更好的耐磨性,要求蜗杆螺旋齿面淬火,硬度为4555HRC。蜗轮用铸锡磷青铜,金属铸造。为了节约贵重的有色金属,仅齿圈用青铜制造,而轮芯用灰铸铁HT100制造。3.4.3 按齿面接触疲劳强度设计根据闭式蜗杆传动的设计准则,先按齿面接触疲劳强度进行设计,在校核齿根弯曲疲劳强度。传动中心距: (3-2)(1) 确定作用在蜗轮上的转

28、距T2按Z1=2,估取效率=0.8,则T2=T*=3.5382NM (3-3)(2) 确定载荷系数K因工作载荷较稳定,故取载荷分布不均系数K=1;由使用系数KA表从而选取KA=1.15;由于转速不高,冲击不大,可取动载系数KV=1.1;则K=KA*K*KV=1*1.15*1.1=1.2651.27 (3-4)(3) 确定弹性影响系数ZE因选用的铸锡磷青铜蜗轮和蜗杆相配,故 (3-5)(4) 确定接触系数先假设蜗杆分度圆直径d1和传动中心距a的比值=0.30,从而可查出Z=3.12。(5) 确定许用应力H根据蜗轮材料为铸锡磷青铜,金属模铸造,蜗杆螺旋齿面硬度45HRC,从而可查得蜗轮的基本许用应

29、力H=268MPA。因为电动刀架中蜗轮蜗杆的传动为间隙性的,故初步定位、其寿命系数为KHN=0.92,则H= KHNH=0.92268=246.56247MPA (3-6)(6) 计算中心距 (3-7) 取中心距a=50mm,m=1.25mm,蜗杆分度圆直径d1=22.4mm,这时=0.448,从而可查得接触系数=2.72,因为,因此以上计算结果可用。3.5 蜗杆与蜗轮的主要参数与几何尺寸3.5.1 蜗杆 直径系数q=17.92;分度圆直径d1=22.4mm,蜗杆头数Z1=1; 分度圆导程角=31138 蜗杆轴向齿距:PA=3.94mm(3-8) 蜗杆齿顶圆直径:(3-9) 蜗杆齿根圆直径:=

30、16.4mm(3-10) 蜗杆轴向齿厚:=1.97mm(3-11)3.5.2 蜗轮 蜗轮齿数:Z2 =62,变位系数X=0 验算传动比:=/=62/1=62(3-12) 传动比误差为:(60-62/60=2/60=0.033=3.3%(3-13) 蜗轮分度圆直径:=(3-14) 蜗轮喉圆直径:da2=d2+2ha2=93.5(3-15) 蜗轮齿根圆直径:df2= d2- 2hf2=58.3 (3-16) 蜗轮喉母圆直径rg2=a-1/2 da2 =50-1/293.5=3.25(3-17)3.5.3 校核齿根弯曲疲劳强度(3-18) 当量齿数 (3-19)根据2=0,ZV2=62,可查得齿形系

31、数=2.31,螺旋角系数Y=1-/140=0.9773;(3-20)许用弯曲应力F= KFN由资料可查得制造的蜗轮的基本许用弯曲应力=56MPa,寿命系数 =0.72,则 F=560.72=40.32MPa(3-21)=2.310.9773=4.29MPa(3-22)所以弯曲强度是满足要求的。3.6 轴的校核与计算3.6.1 画出受力简图 计算出:R1=46.6N R2=26.2N 图 3-1受力简图 3.6.2 画出扭矩图 T=*i*T电机 =0.36600.98 =21.2 NM (3-23) 图3-2扭矩图 3.6.3 弯矩图M=72.818010-3 =13.1 N (3-24) 图3

32、-3弯矩图3.7 弯矩组合图 由此可知轴的最大危险截面所在。 组合弯矩 (3-25) 图3-4弯矩组合图 3.8 根据最大危险截面处的扭矩确定最小轴径 (3-26) 扭转切应力为脉动循环变应力,取=0.6抗弯截面系数W=0.1轴的材料为45号钢:=60MPa 带入相关数据可计算得:d5.45mm根据各个零件在轴上的定位和装拆方案确定轴的形状及大小3.9 连轴器的选择3.9.1 类型选择为了隔离振动与冲击,选用弹性套柱销连轴器。3.9.2 载荷计算公称转距:T=0.142NM计算转距:Tca=RA*T=1.250.710.184NM3.9.3 型号选择因其主动端直径为16mm,从动端轴径为18m

33、m。从(GB432384)中查到TL2型弹性套柱销。连轴器的许用转距为16NM许用最大转速为7600r/min,轴径在1219之间,故合用。所以选择的型号为:TL2连轴器 GB432383.10 键联接的类型和尺寸因其轴上键的作用是传扭矩,选用平键连接即可,经分析,为了传动精确,应用单圆平键。由资料可查出键的截面尺寸为:宽度b=5mm,高度h=5mm,由连轴器的宽度并参与键的长度系列,从而取得键长L=28mm(比连轴器宽度小一些)。校核键连接的强度键、轴和连轴器的材料都是钢,因而可查得许用桥压力P =120150Pma,取其平均值P=135MPa。键的工作长度l=L-b=28-5=23mm。键

34、与连轴器的键槽的接触高度k=0.5h=2.5mm从而可得:p=1.54MPap=135MPa(3-27)可见满足要求。此键的标记为:键C528 GB/T109619793.11 蜗杆上键的选取与校核(1)取键连接的类型好尺寸因其轴上键的作用是传递扭矩,应用平键连接就可以了。在此用平键。由资料可查出键的截面尺寸为:宽度b=6mm,高度h=6mm,由连轴器的宽度并参考键的长度系列,从而取键长L=40mm(此连轴器宽度小一些)。(2)键连接的强度键、轴和连轴器的材料都是钢,因而可查得许用桥压力p=120150MPa,取其平均值p=135MPa。键的工作长度l=L-b=40-6=34mm,键与连轴器的

35、键槽的接触高度k=0.5h=3mm,从而可得: p=(3-28)可见满足要求。此键的标记为:键B640 GB/T10961979。3.12 轴承的选用滚动轴承是现代机器中广泛应用的部件之一。它是依靠主要元件的滚动接触来支撑转动零件的。与滑动轴承相比,滚动轴承摩擦力小,功率消耗少,启动容易等优点。并且常用的滚动轴承绝大多数已经标准化,因此使用滚动轴承时,只要根据具体工作条件正确选择轴承的类型和尺寸。验算轴承的承载能力。以及与轴承的安装、调整、润滑、密封等有关的“轴承装置设计”问题。3.12.1 轴承的类型考虑到轴各个方面的误差会直接传递给加工工件时的加工误差,因此选用调心性能比较好的圆锥滚子轴承

36、。此类轴承可以同时承受径向载荷及轴向载荷,外圈可分离,安装时可调整轴承的游隙。其机构代码为3000,然后根据安装尺寸和使用寿命选出轴承的型号为:30216E3.12.2 轴承的游隙及轴上零件的调配轴承的游隙和欲紧时靠端盖下的垫片来调整的,这样比较方便。3.12.3 滚动轴承的配合滚动轴承是标准件,为使轴承便于互换和大量生产,轴承内孔于轴的配合采用基孔制,即以轴承内孔的尺寸为基准;轴承外径与外壳的配合采用基轴制,即以轴承的外径尺寸为基准。3.12.4 滚动轴承的润滑考虑到电动刀架工作时转速很高,并且是不间断工作,温度也很高。故采用油润滑,转速越高,应采用粘度越低的润滑油;载荷越大,应选用粘度越高

37、的。 3.12.5 滚动轴承的密封装置轴承的密封装置是为了阻止灰尘,水,酸气和其他杂物进入轴承,并阻止润滑剂流失而设置的。密封装置可分为接触式及非接触式两大类。此处,采用接触式密封,唇形密封圈。唇形密封圈靠弯折了的橡胶的弹性力和附加的环行螺旋弹簧的紧扣作用而套紧在轴上,以便起密封作用。唇形密封圈封唇的方向要紧密封的部位。即如果是为了油封,密封唇应朝内;如果主要是为了防止外物浸入,密封唇应朝外。3.13 本章小结 对电动刀架的主要零件及传动系统的零件进行设计选型零件校核,按照机械设计一书进行设计,完成机械部分。第4章 总结总结经过近3个月的不懈努力,本科教育中最重要的也是最后一个环节毕业设计,终

38、于完成在即。首先,我要衷心的感谢我的指导老师,是她的悉心指导,让我比较顺利的完成了这次毕业设计。勤于并善于总结过去,才能更好更快的进步。为启示自己更好的获得别人的帮助,现将这一大学期间战线最长的考试中所获得的点滴体会及收获简介如下,与师长及同学共享,并渴求指正。(1) 在工作中要有严谨的治学态度和循序渐进,刨根问底的韧劲:在整个设计过程中,有幸获得与指导老师一起讨论问题的机会。葛老师及各位师兄弟在讨论问题中所体现出来的一丝不苟的精神让我深受感动。我想这些精神的体现在很大程度上源于他们在平时养成的良好的治学习惯,循序渐进,不断积累,决不放过任何一个含糊的问题,以高度的责任感面对所有细节。(2)

39、接受先进的设计思想及理念的熏陶能力,精力及知识储备的限制使我们的实际工作只能促及皮毛,但多少也对涉及的宏观理念有了一定程度的了解和体会,我想这是从书本上不可能学到的,其正面引导作用又是更宝贵的甚至可能影响我们的一生。以开阔的眼界紧跟科技发展的最新动向,抓紧先进科技脉搏跳动的主旋律,并以足够的勇气在自己的工作中从精神到现实行为两方面均予以体现,这是我在设计过程中多次涌现的感知和认识。(3) 在市场经济条件下在一味以精神为秤杆来要求自己和他人是不现实的坚持用较远的眼光在十字路口进行选择是明智的。环顾四周,人们都在不停的学习,不学习就不能跟上时代的发展。毫无疑问,在选择课题时,我们要以国家和社会的发

40、展为重,并结合自身的实际条件。(4) 书到用时方恨少,学以致用才能起到事半功倍的效果在设计过程中一个很深的体会是,知识掌握的很不扎实,设计比普通考试综合性更强,考试丢掉的只是分数,而知识掌握不牢固对设计的影响要大的多。因此对于用到的每一方面的知识往往因为不确信而不得不重新进行考证,进度因此大大降低,隐含问题的不断出现使很多工作反复徘徊。我个人认为为用而学由于具有明显的目的性,比起以前枯燥的学习课本上的理论知识有趣的多,而且效果也要好很多的。所以,在今后的学习过程中我要以此为学习思路,努力为自己创造良好的实践环境。知不足然后知进取,毕业设计是迄今为止带给我危机意识最强烈,伴随之产生学习激情最强烈

41、的一次自我测验。(5) 会很好的利用书籍及相关资料,善于借他人之长以补己之短虽然我们学了4年的专业基础课程,但客观的讲,我对于专业知识的了解还很肤浅,真正可用的知识及能力储备都十分有限,在这种情况下,我们的目标更多的侧重于边干边学,其中学会查阅和使用相关资料可为将来真正的自我学习打下良好的基础。毫无疑问,设计过程中用到的部分知识必须是现用现学,尤其是电气控制方面的知识非常薄弱。此外,每个人都有每个人的长处,师长们十几年甚至几十年的经验积累是单纯的书本知识所不可替代的,他们的思维惯式和学术风格可以帮助我们更快的入门。在通过与师长们的讨论和交谈中发现自己的不足,并加以弥补,使自己获得更大的进步无疑

42、是最重要的大事。致谢语 在毕业设计即将完成之际,我想向曾经给我帮助和支持的人表示衷心的感谢。 首先感谢重庆三峡学院,给我提供好的学习生活环境,在校学习和生活的日子是我一生中一段难忘的经历! 感谢葛卫国老师细心为我修改论文,从她那里学到的不只是专业知识,更多的是做人的道理,感谢杨锐、沈城林、任兵老师四年来担任我们的辅导员,对我们生活、学习方面都付出了许多努力,没有她们的带领,我们不会成为合格的毕业生,另外还要感谢大学四年来一直教导我们知识的老师们,他们在学习方面给了我大量的指导,让我学到了知识,也获得了实践锻炼的机会。他们严谨的治学态度、对我们的严格要求以及为人处世的坦荡将使我终身受益。在此祝愿

43、他们身体健康,全家幸福! 另外,感谢应用技术学院09届机械设计制造及其自动化全体同学的帮助和勉励。同窗之谊和手足之情,我将终生难忘!路漫漫其修远兮,吾将上下而求索。我愿在未来的学习和工作过程中,以更加丰厚的成果来答谢曾经关心、帮助和支持过我的所有领导、老师、同学、和朋友。学无止境。明天,将是我终身学习另一天的开始! 参考文献1陈科,李刚。机械工业自动化1995年第17卷 第1期2陈婵娟。 数控车床设计。 化学工业出版社, 20063张耀满,等。数控机床结构。东北大学出版社, 20074卢虹霞。用PLC控制电动刀架。 电气传动自动化 2001(02) 5孙淑婷,杨旺利。经济型数控机床发展探讨。科

44、技情报开发与经济,1997(1)6郑传礼。数控的现状与发展。兵工自动化,1997(3)7章富安,等。对我国数控技术发展的思考。中国机械工程,1999(10)8胡俊,等。主从式数控系统中的数据通讯。机床与液压,2000(1)9黄勇,等。机床数控系统的发展趋势。机械,1997(1)10范成林,等。一个数控程序的检验仿真系统。机械,1996(2)11文登敏,蔡淮。微机数控加工程序的编译。组合机床与自动化加工机床,1996(3)12陈学军,等。数控车床自动回转刀架PLC控制系统设计. 机床电器 , 2008, (03)13王文熙,李兰基。经济型数控系统的性能分析。制造技术与机床,1999(7)14张超英。数控车床。化学工业出版社,2003(9)15孙和平,杨宁,白晶。单片微机原理与接口技术。冶金工业出版社,2003(1)16濮良贵 纪名刚等。 第七版 高等教育出版社。200317陈水生。数控车床转塔型电动刀架控制系统设计。制造技术与机床, 2008(05)18张洪兴,聂秋根,谢友宝,舒嵘,新型免抬式电动刀架的研究。制造技术与机床,2000(06) 19陈水生,数控车床转塔型电动刀架控制系统设计。制造技术与机床 ,2008(5) 20刘玉龙,郑涛,冯宏佳。 用PLC控制电动刀架。 一重技术 ,2000(2) 21

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。