丸剂工艺风险评估评估工艺参数关键性评估报告基本评估及方法

丸剂工艺风险评估评估工艺参数关键性评估报告基本评估及方法

《丸剂工艺风险评估评估工艺参数关键性评估报告基本评估及方法》由会员分享,可在线阅读,更多相关《丸剂工艺风险评估评估工艺参数关键性评估报告基本评估及方法(11页珍藏版)》请在装配图网上搜索。

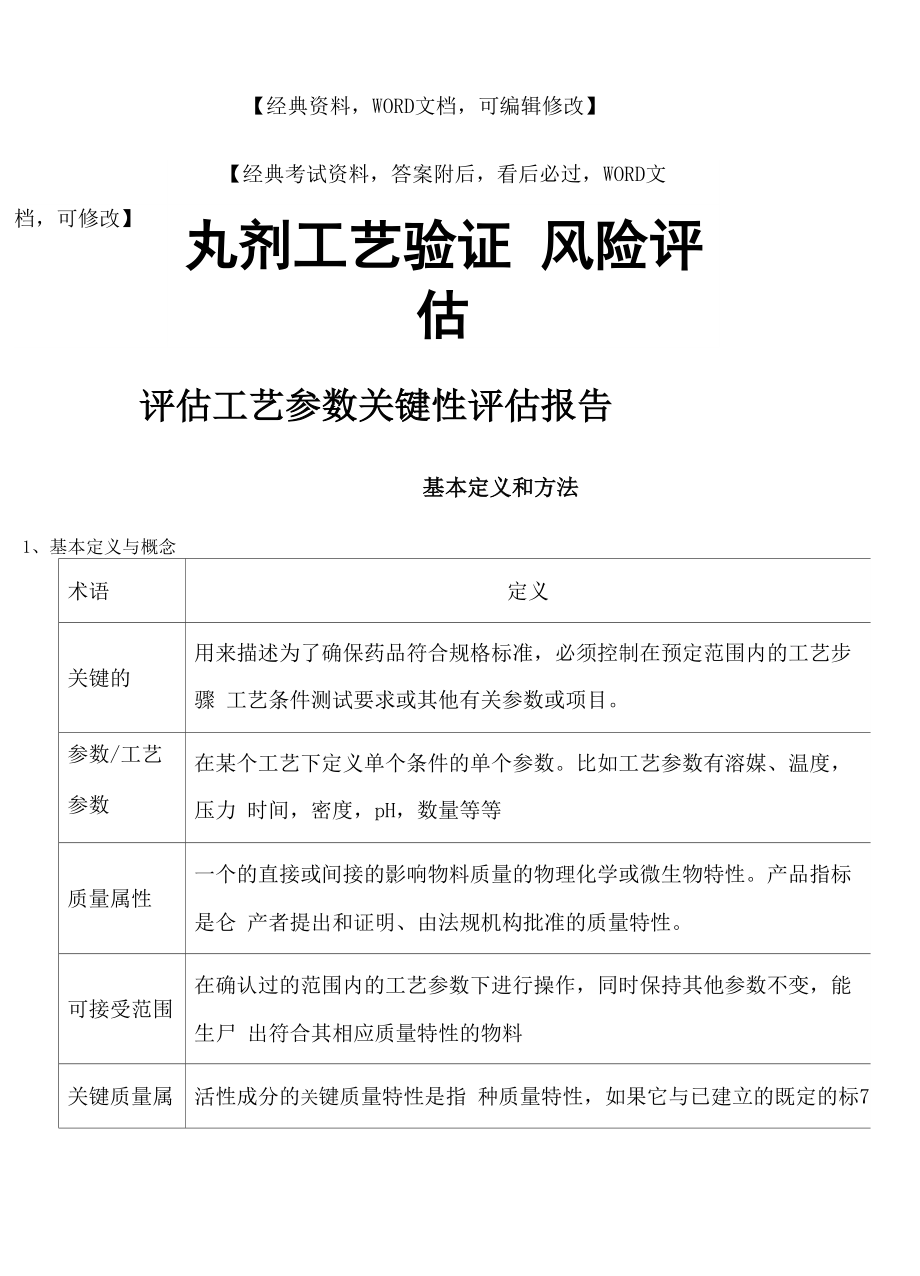

1、【经典资料,WORD文档,可编辑修改】【经典考试资料,答案附后,看后必过,WORD文档,可修改】丸剂工艺验证 风险评估评估工艺参数关键性评估报告基本定义和方法1、基本定义与概念术语定义关键的用来描述为了确保药品符合规格标准,必须控制在预定范围内的工艺步骤 工艺条件测试要求或其他有关参数或项目。参数/工艺参数在某个工艺下定义单个条件的单个参数。比如工艺参数有溶媒、温度,压力 时间,密度,pH,数量等等质量属性一个的直接或间接的影响物料质量的物理化学或微生物特性。产品指标是仑 产者提出和证明、由法规机构批准的质量特性。可接受范围在确认过的范围内的工艺参数下进行操作,同时保持其他参数不变,能生尸 出

2、符合其相应质量特性的物料关键质量属活性成分的关键质量特性是指 种质量特性,如果它与已建立的既定的标7性发生偏差的话,将会导致形成的药品在保证其质量、安全性或药1 大大降低。品功效方02、评估流程2.1工艺流程图:三步法评估关键工艺参数1)列出产品生产工艺过程相关的质量风险。2)筛选影响与工艺相关的关键质量属性的工艺步骤3)筛选影响质量的工艺参数确定工艺参数最终关键性3、风险的评估标准表格。表1:风险的严重程度(SEV)评分制(10分制)结果结果的严重性严重危害在没有任何预兆或有预兆的情况下发生的,影响操作人员和机器安 有关法律法规的及其严重的失败模式。全或违反高造成生产线的较大破坏,可能造成产

3、品部分或全部报废,使产品成 功能失败或或降级工作,且顾客(包括下工序和最终用户)不满意:系统主要:。中等对生产线造成较小的破坏,可能有部分产品需报废(但无需挑选)国 产品进行返工。顾客感觉到不方便或有些不满。&需对100低对生产线造成较小的破坏,可能需对产品进行挑选,部分产品进行 一半到大部分的顾客可以发现这些缺陷。返工。有微小对生产线造成微小的破坏,部分产品需进行返工。但很少有顾客可 缺陷,或者对产品无影响,客户很难发现到缺陷。以发现到表2:风险的发生几率(OCC)评分制(10分制)失败发生的可能性失败的几率举例非常高:几乎不、口避免失 败N1/3极频繁的发生高:反复发生的失败N1/20每日

4、发生中等:偶尔发生的失败N1/2000每月发生低:相对非常少发生的失 败N1/10000每几个月发生一次微小:几乎不可能发生的 失败W1/150000仅发生过一次表3:风险被检测或发现的可能性(DET)评分制(10分制)发现的可能性在发生之前通过过程控制可以检测出缺陷的可能性大小绝度不可能或极小完全没有有效的方法或目前的方法几乎不可能检测出失败模式可能性较低目前的方法只有较低的可能性可以检测出失败模式中等可能性目前的方法有中等的可能性可以检测出失败模式可能性较大目前的方法有较大的可能性可以检测出失败模式可能性非常大或几乎 肯定能目前的方法可以检测出失败模式的可能性非常大或几 定,有可靠的检测方

5、法。乎可以肯4. 评估报告所需的相关文件评估工艺关键性参数分析表5. 参考文件序号文件名称保存部门1注册文件研发部2验证文件质量部5设备和仪表确认文 件设备部6产品质量指标质量部7原料和半成品质量 指标质量部9工艺规程质量部10操作规程质量部11批记录质量部12偏差汇总质量部13变更汇总质量部风险评估及风险等级表一一工艺过程工艺过 程可能的失败模式影响的严重程度(S)原因的发生儿率(O)发现L的可能性可能的失败影 响严重程度评分可导致失败的 可能的原因发生 儿率 评分现在的控制手段领料、 殳料攵量、品名不致导致半成品不 合格8未进行双人复 核2车间领料双 发料人员和 复核人复核,QA至少三炮制

6、食片外观不合格进行返工2设备问题故障 或操作人员马 虎6饮片投料需 合格后经质量部炮制食片含量不合格整批饮片报废8人员操作不当1饮片投料需 合格后经质量部粉碎日粉粒度大进行返工4设备问题故障或操作人员马1工艺员检查虎混合日粉颜色不均匀日分含量不均匀进行返工4设备问题故障 或操作人员马 虎2QA、工艺员检查领料、 殳料i攵量、品名不致导致半成品不 合格8未进行双人复 核2车间领料双 发料人员和 复核人复核,QA至少三蒸馏液 攵集量Ii套馏液收集量过多或 t少导致半成品过 大影响配制,或 有效成分没有 收集完整。4未按工艺规程操作2QA、工艺员检查加水量和煎煮时间氏按工艺加水量或煎 急时间不够不按

7、工艺加水 量或煎煮时间 不够影响产品 质量4未按工艺规程操作2QA、工艺员检查殳料i攵量、品名不致导致半成品不 合格8未进行双人复 核2车间领料双 发料人员和 复核人复核,QA至少三煎煮i口水量、和煎煮时间导致半成品不 合格8未按工艺规程操作1半成品体质才能使用到量部检验 成品加蒸馏药渣煎煮液一矢缩密度大可能是浓缩时间或温度过大易焦化药液使8未按工艺规程操作2QA、工艺员检查起浓缩有效成分变质加蒸馏药渣煎煮液一起浓缩矢缩密度小数量多再次浓缩2未按工艺规程操作4QA、工艺员检查)级洁 争空间 或洁净 区内压 差、温度D1I级洁净空间达不到 芝求或过滤系统部分 己件需清洗或更换而检查到成品菌检超标

8、8未开启空调净 化系统或未进 行生产后清场 或设备故障3生产后生产进行清场检调净化系统前QA、工:查。每月进行监测电导率13统故障或加药箱中 己药不清楚4未按工艺规程操作1操作工每两 次。设备上示。小时监测.也有电导萄检超 示1孑检超标成品菌检超标8过滤系统故障或分配系统未清洗干净或未按工艺保存纯化水2每月监测一检验次,成品细粉过 筛q丈率过高或过低进行返工2设备问题故障 或操作人员马 虎6QA、工艺员检查含药时 的搅拌 量、搅 半时间215坨外观、含水量、含蚤为不匀进行返工4未按工艺规程操作2QA、工艺员检查制成的 丸粒的 圆整 生、丸 重L粒不圆,大小不一进行返工4未按工艺规程操作2QA、

9、工艺员检查物光丸是否光骨、大L粒不光骨、大小不均进行返工4设备问题故障 或操作人员马 虎1QA、工艺员检查小是否均一选好的 干丸含 水量、融变时 限、丸 重、外 观是否 符合要 求X5i号好的干丸含水量、融 时限、丸重、外观未 女到标准是否符合要进行返工4设备问题故障 或操作人员马 虎2QA、工艺员检查丁光丸 表面是 否细 成、丸 粒是否 光亮I光丸表面不是否细 戎、丸粒不光滑进行返工4设备问题故障 或操作人员马 虎2QA、工艺员检查度量、 包装质 量是否 符合要 求1W量过大或小,有的约 填纸进行返工2设备问题故障 或操作人员马 虎6QA、工艺员检查比号的 复核1t号打印错误标签销毁半成 品

10、重新贴签。市 场上发现的需 召回处理。8操作麻痹大 意,未给QA复 核。3QA复核后方能贴签。位置端 正度、 字迹清 晰度1:匕号打印效果不好打印不理想标签销毁半成品重新贴签4操作麻痹人意2工艺员、QA 定时检查。巡查,贴不合格品的处理、合格品处理不当混入合格品,造 成部分产品不 合格。3操作麻痹大 意,状态卡不 清楚。3QA监督不合潞品销毁领料1攵量、品名不致导致成品包装 不合格6未进行双人复 核1车间领料双 发料人员和 复核人复核,QA至少三外盒、 纸箱批 号等复 核:匕号打印错误标签销毁半成 品重新贴签。市 场上发现的需 召回处理。8操作麻痹大 意,未给QA复 核。3QA复核后方能贴签。

11、集作程 序1割作不规范忘记放说明书 或半成品摆放 不整齐.3操作麻痹人意2工艺员、QA.巡查表6:操作质量风险评估表 -关键工艺参数筛选风险评估编号风险项目(关键工艺参数)失败模式/风险描述SOD风险总评分1蒸馏(陈皮、香附、枳实等七味)数量及质量称量、投料均没有按规定进行 双人复核,从而产生投料的数 量药品名与工艺不一致错误。821112蒸馏液收集量蒸馏液收集量过多或过少影响 下一工序,或有效成分没有收 集完整。42283蒸馏药渣煎煮加水量和煎煮时间不按工艺加水量或煎煮时间不 够42284煎煮投料数量及 质量称量、投料均没有按规定进行 双人复核,从而产生投料的数 量货品名与工艺不一致错误。8

12、21115煎煮(白术、茯苓 等和蒸馏药渣煎浓缩后密度过大,可能导致药 液焦化、导致有效成分流失。82111煮液)浓缩液密度6合药搅拌量、搅拌 时间药坨外观、含水量、含量不均一42287干燥时间及投料 数量选好的干丸含水量、丸重不符 合要求42288煎煮(茯苓)浓缩 液密度浓缩后密度过大,可能导致药 液焦化、导致有效成分流失。821119纯化水系统纯化水系统出现故障可能导致 整批产批不合格。8221210空调系统空调系统出现故障可能导致整 批产批不合格。8311211灌装拧盖或装量拧盖不紧或装量不够。261912标签打印批号的 复核批号打印错误8321313外盒批号、生产日 期、有效复核流水批号

13、打印错误8321314口水斯核紧的打有目不、批号打印错误83213由上表可以明确反映出存在质量风险比较大的因素有:1、各投料环节的 复核2、各浓缩液的密度3、混合均匀度4、药坨、干丸的质量检查5、空调系 统和纯化水系统的人为错误或设备故障6、灌装质量7、外盒、标签、纸箱的 批号打印的复核。7、蒸馏液收集量。但是其中能用参数表现的有2、3、4、7 条,其它条都是QA与工艺员日常重点巡查的项目。第2、3、4、7条可以根据 检测出得数据间接判断产品质量并且有些参数直接影响成品质量。评估后的工艺参数表中间体名称标准蒸馏液收集量蒸馏液是投料量的0.8%-1.0%浓缩稠膏相对密度1.35-1.40含量:橙皮苷:4.0mg/g厚朴酚、和厚朴酚之和:1.6mg/g干丸外观、水分、融变时限外观圆整均一,水分不得超过7%,溶解时限用崩解仪检测应在60分钟内全部溶散打光丸外观、水分、融变时 限外观光亮、圆整均一,水分不得超过8%,溶解时限用崩解仪检测应在110分钟内全部溶散内包装完的药品装量:装量在198-200丸的瓶数要求不少 于100%,少于198丸的不得有。旋盖质量:旋紧、无虚位,瓶盖与瓶身应 吻合,合格率不少于100%封口质量:端正、牢固、无烧焦、无熔化, 合格率不少于100%。

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 嵌入式系统概论-以S3C2440核心为架构课件

- 地理事象的季节变化课件

- 地理中外著名旅游景观欣赏课件

- 地理中图版选修5第一章第二节主要自然灾害及其分布课件

- 地理中考复习-地图课件

- 北师大版历史八年级下册第17课《筑起钢铁长城》课件1

- 北师大版历史八下《祖国统一的历史大潮》课件5

- 北师大版历史八下《欣欣向荣的科教文体事业》3课件

- 北师大版历史八下《蓝色的地中海文明》课件

- 北师大版历史九年级下册第10课“冷战”与“热战”丁飞鹤T-课件

- 北师大版历史八下第17课《大河流域的文明曙光》课件

- 北师大版历史九上1718课课件

- 高中化学热力学复习10多重平衡与化学计算ppt课件

- 高中化学第1章化学反应与能量转化第3节化学能转化为电能电池ppt课件1鲁科版选修

- 高中化学第三节玻璃、陶瓷和水泥公开课课件